- Lochversuche

Lochversuche dienen zur Ermittlung der Scherfestigkeit der Baustoffe.

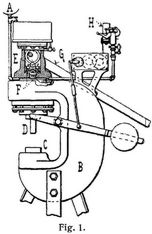

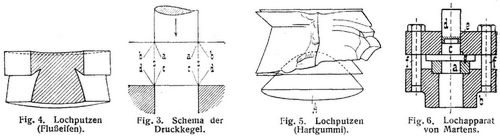

Bestimmt wird die Kraft P, die erforderlich ist, um durch die plattenförmige Probe einen harten Stahlstempel (Patrize) hindurchzustoßen, die Probe zu lochen. Letztere liegt hierbei auf einer harten Stahlunterlage (der Matrize) über einem Loch, dessen Querschnittsabmessungen mindestens gleich denen des Stempels sind, wobei die Achsen des Stempels und der Matrize zusammenfallen. Der Stempel erhält in der Regel zylindrische Form; die Scherfläche bildet dann einen Zylindermantel und bei dem Stempeldurchmesser d und der Plattendicke l wird die Scherfestigkeit τ, bezogen auf die Flächeneinheit, zu τ = P/f = P/π d l berechnet. Als Qualitätsprobe für die Materialbeurteilung ist der Lochversuch von Alfred Hunt vorgeschlagen, und zwar an Stelle des Zerreißversuchs [1]. Als. Gütemaß ermittelt Hunt die zum Ausstanzen eines Loches von bestimmtem Querschnitt erforderliche Arbeit, d.h. 1. die aufgewendete Kraft und[185] 2. den Weg des Lochstempels bis zum Ausschneiden des Lochputzens. Zur Ausführung seiner Versuche bediente Hunt sich des in Fig. 1 dargestellten Apparats. Das Maschinengestell B mit der Matrize C trägt in seinem Kopf den hydraulischen Preßzylinder, dessen verlängerter Kolben den Lochstempel D bildet. Die Erzeugung des erforderlichen Wasserdrucks erfolgt durch Abwärtsbewegen des mit den Ventilen F ausgerüsteten Kolbens E mittels des Hebels G. Die Bewegung des Lochstempels wird durch Hebel auf ein Räderwerk übertragen, das der Trommel H durch einen Schnürzug eine entsprechende Drehung erteilt. Der Trommel gegenüber ist ein Indikator angeordnet, der ebenso wie das bei A angedeutete, zur unmittelbaren Druckablesung bestimmte Manometer durch eine Rohrleitung mit dem hydraulischen Preßzylinder in Verbindung steht. Beim Versuch zeichnet somit der Schreibstift des Indikators eine Kurve auf den Papierbelag der Trommel, deren Ordinaten die jeweiligen Belastungen und deren Abszissen die zugehörigen Eindringtiefen des Lochstempels darstellen. Als Vorzüge derartiger Lochversuche vor dem Zerreißversuch hebt Hunt hervor, daß der Zugversuch eine sorgfältige und zeitraubende Vorbereitung der Proben erheische, während die Lochproben mit rohen Abfallstücken angestellt und selbst mit der Herstellung der Nietlöcher in den Konstruktionsteilen verbunden werden können, da es ein leichtes sei, die Lochmaschinen mit den nötigen Meßvorrichtungen auszustatten. Einen weiteren Vorteil des Lochversuchs meint Hunt darin erblicken zu können, daß sein Ergebnis von Nebeneinflüssen, gegeben durch die Art der Anordnung und Ausführung des Versuchs, unabhängig sei. Lochputzen Dies trifft indessen nicht zu [2], wie sich aus folgender Betrachtung ohne weiteres ergibt. Die zu messenden der Unterseite. Scherkräfte in der Mantelfläche des herauszustoßenden Zylinders (Lochputzens) werden veranlaßt durch die gegeneinander gerichteten Druckkräfte einerseits unter dem Stempel und anderseits in der Auflagefläche auf der Matrize. Bei Benutzung der obengenannten Formel zur Berechnung von τ ist angenommen, daß diese Kräfte beiderseits in Kreislinien mit dem Durchmesser des Stempels konzentriert sind. Nur wenn diese Annahme zutrifft, treten reine Scherspannungen ein. In Wirklichkeit ist dies nicht der Fall, vielmehr sind die beiden Druckkräfte über Flächen verteilt, so daß zugleich Biegungsspannungen auftreten. Bei den gebräuchlichen Abmessungen der Proben bilden die Druckflächen sich als zwei konzentrische Ringflächen aus, die sich beim Versuch mit geeignetem Material darin zu erkennen geben, daß die unter dem Stempel gelegene obere Endfläche des herausgestoßenen Putzens am Rande eine angedrückte ebene Ringfläche zeigt, in der Mitte dagegen hohl ist, während die untere Fläche des Putzens nach außen gewölbt ist und gar Risse zeigt, z.B. bei Hartgummi (Fig. 2). Die Breite der oberen Ringfläche ist bei derselben Probendicke l und demselben Stempeldurchmesser d, aber wechselndem Matrizendurchmesser d1 um so größer, je größer das Verhältnis d1/d ist; mit letzterem nehmen also die Biegungsspannungen zu, und die Erfahrung hat längst gelehrt, daß der Arbeitsaufwand beim Lochen geringer wird und glattere Lochwandungen erzielt werden, wenn d1 > d ist.

Das Eindringen des Stempels in die Probe vor dem Ausscheren des Putzens und das Andrücken der Ringflächen zeugt davon, daß vor dem Durchlochen die Quetschgrenze (s. Druckversuch) des Materials im Bereich dieser Flächen durch die Druckkraft überschritten wurde. Hiernach ist also die Scherkraft P auch von der Größe der Druckspannung – σ abhängig, und zwar besonders von derjenigen unter dem Stempel, weil hier die kleinere der beiden Ringflächen entlieht. Nun nimmt – σ, also auch die Breite der angedrückten Ringfläche, ab, wenn bei gleicher Probendicke der Stempeldurchmesser zunimmt. Man wird daher um so besser zu reiner Scherbeanspruchung gelangen, je größer das Verhältnis d/l gewählt wird.

Die Folge der Druckbeanspruchungen ist nun ferner, daß sich unter dem Lochstempel und über der Auflagefläche der Matrize Druckkegel (s. Druckversuch) bilden (Fig. 3), deren Mantelflächen a a, b b, c c und d d zu der angestrebten zylindrischen Scherfläche 55 geneigt stehen. Daß der Kegel a a auftritt, ist aus Druckversuchen bekannt, bei denen die Druckplatte kleiner gewählt wurde als die Druckfläche der Probe [3]. Das Auftreten der Kegelfläche d d entspricht demjenigen der Kegel a. Das Vorhandensein der Druckkegel c c gibt sich häufig darin deutlich zu erkennen, daß die Mantelflächen des herausgedrückten Putzens nicht eben, sondern, wie Fig. 4 zeigt (die schraffierte Fläche ist angeseilt), unterschnitten sind; bei Versuchen mit Hartgummi treten diese Kegel an gesprengten Proben sehr deutlich zutage (s. Fig. 5); sie führten sogar zum vollständigen[186] Abtrennen des Umdrehungskörpers A. Die Kegel b schließlich entsprechen aber wieder den Kegeln c; Fig. 5 läßt ihr Vorhandensein deutlich erkennen (rechts), ebenso das der Kegel a a (links). Eine Folge der Ausbildung dieser Druckkegel sind Keilwirkungen, die die Probe zu sprengen suchen und um so mehr zur Geltung kommen, je kleiner die Kantenlängen der Probeplatten sind. Der Lochdurchmesser fällt denn auch in der Regel etwas größer aus als der Stempeldurchmesser. Bei Lochmaschinen pflegt man daher unter gleichzeitiger Berücksichtigung des obenerwähnten Einflusses von Biegungsspannungen d = D – 1/8l und d1 = D + 1/8l zu wählen, um den Lochdurchmesser D zu erzielen. Schließlich ist das Ergebnis des Lochversuchs noch abhängig von der Form der schneidenden Kanten am Stempel und an der Matrize, also auch von den Festigkeitseigenschaften des Materials dieser Werkzeuge, indem die Festigkeitseigenschaften die Formänderungen an den Werkzeugen bei wachsender Scherkraft bedingen.

Um den dargelegten Nebeneinflüssen beim Lochversuch Rechnung zu tragen und vergleichbare Ergebnisse zu erzielen, sind daher geometrisch ähnliche Probestücke zu verwenden und vor allem stets die gleichen Verhältnisse l/d (Blechdicke: Stempeldurchmesser) und d/d1 (Stempeldurchmesser: Matrizendurchmesser) zu wählen. Nach diesem Gesichtspunkt ist der Lochapparat Fig. 6 von Martens konstruiert [2]. Die Matrize a, ein gehärteter Stahlring, ist auswechselbar in das Gußstück b eingesetzt, ebenso der Stempel c in das zylindrische Druckstück d. Letzteres ist in dem Gußstück e sicher geführt und die Stücke b und e sind durch die Führungsstifte f in solcher Lage zueinander gehalten, daß die Achsen von Stempel und Matrize zusammenfallen. Ferner sind zwischen b und e vier Spannschrauben vorgesehen, mit denen die Probe g fest zwischen der Matrize und dem Stück e eingespannt werden kann. Die Endfläche des Stempels c ist entweder eben oder nach dem Halbmesser 2d kugelförmig ausgehöhlt. Bei seinen Versuchen fand Martens unter sonst gleichen Versuchsbedingungen mit ausgehöhlten Stempeln um 8% geringere Scherfestigkeiten als mit ebenflächigen Stempeln. Die Abnahme der Fertigkeit mit wachsendem Verhältnis d1/d (= 1,005, 1,050 und 1,100) war für beide Stempelformen die gleiche (100 : 98 : 91).

Literatur: [1] A proposed method of testing structural steel, Engin. News 1893, Bd. 2, S. 86. – [2] Martens, A., Materialienkunde, S. 156. – [3] Bauschinger, Mitteilungen, Heft 6.

Rudeloff.

http://www.zeno.org/Lueger-1904.