- Bäuchkessel

Bäuchkessel, Einrichtungen zum Abkochen von zur Bleiche bestimmten Garnen und Geweben.

Der Koch- oder Bäuchkessel bestand zuerst aus einer runden, gußeisernen Pfanne, die über einem Feuerungsrost eingemauert wurde. Die nächste Verbesserung kam mit der Einführung des Dampfes als Heizmittel für die Kochflüssigkeit. Lauries und Robesons Kocher s. [1], Grahams Apparat s. [2]. Die verbreitetste Einrichtung für das Kochen mit Dampf wurde zunächst der zylindrische oder schwach konische Holzbottich mit einem unteren geschlossenen und einem etwas höher liegenden falschen Holz- oder Lattenboden, der wiederum als Unterlage für das Bleichgut (ca. 300 Stück à 50 m oder drei Ballen Baumwollgarne) diente, das um ein in der Mitte flehendes, von unten bis oben reichendes kupfernes Steigrohr geschichtet und seit eingetreten wurde. Der Dampf wirkte entweder in einem geschlossenen Schlangenrohr oder trat, was für ein gleichmäßiges Kochen vorzuziehen war, offen in den mit Lauge gefüllten Raum zwischen den beiden Holzböden oder direkt in das Steigrohr von unten ein und trieb die erhitzte, ins Kochen gebrachte Flüssigkeit durch letzteres in die Höhe gegen den Holzdeckel hinauf u.s.w. Ein paar Kupferstäbe, an das Steigrohr angelötet, hielten einen kupfernen Schirm frei über die obere Oeffnung des Steigrohrs, um die aus letzterem emporstrudelnde Kochflüssigkeit zu zwingen, sich in Form einer Gasglocke über die Bleichware zu ergießen. Man erreichte damit den Zweck, daß nicht bloß die dem Steigrohr zunächst liegenden, sondern auch die in der Nähe der Holzwandung gelagerten Stücke und Garne ihren Teil von der herabfallenden Kochlauge erhielten. Auch dieser Gedanke kehrt, gleichlautend mit dem Grundgedanken einer gleichmäßigen Zirkulation der Flüssigkeit, bei fast allen späteren Bäuchkesselkonstruktionen wieder. Die rasche Abnutzung der Holzbottiche, die man bis über die sechziger Jahre hinaus überall antraf und heute noch häufig genug im Betrieb sehen kann, führte von selbst das eiserne Zeitalter der Bäuchkessel herbei. Zuerst unterschieden sich die offenen, eisernen Bäuchständer vom hölzernen nur durch das Material; der eiserne Deckel wurde mit Flügelschrauben auf dem eisernen, zylindrischen Bottich befestigt, aber ein vom Deckel über das Dach des Kochhauses hinausgeführtes Kupferrohr ließ den über der Bäuchflüssigkeit sich sammelnden Dampf und Dunst frei aus dem Kessel abziehen, so daß in Wirklichkeit, wie im Holzbottich, unter normalem Druck gekocht wurde. Die Befürchtung, daß das Eisen Veranlassung zu Rostflecken in der Ware geben könnte, hat sich nicht bestätigt. Es genügt, die Innenwand eines neuen eisernen Kessels vor den ersten Abkochungen mit einem Kreidebrei anzustreichen. Nach kurzem Gebrauch aber setzt sich an der Wandung von selbst eine Art Kesselstein an, der eine direkte Berührung der Baumwolle oder Leinwand mit dem Eisen verhindert.

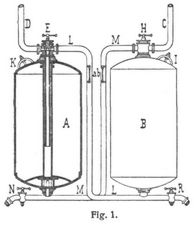

Von diesem eisernen Niederdruckkessel bis zum Hochdruckkochkessel war nur ein kleiner Schritt. Vereinzelte Exemplare von eigentlichen Hochdruckbleichkesseln waren zwar schon 1838 aus England nach der Normandie gekommen; aber allgemeiner wurde ihre Verwendung auch in England erst seit 1858, als die englische Firma Barlow mit ihrem Doppelkessel auftrat (s. Fig. 1). Zwei gleichgroße, zylindrische eiserne Kessel A, B von 1,8 m Durchmesser und 3 m Höhe kommunizieren miteinander durch zwei Verbindungsröhre L, M mit den Zweiweghahnen E, H und den Auslaufhahnen N, R. Beide Kessel werden mit Ware beschickt, die um ein vom gewölbten Deckel bis zum ebenfalls gewölbten Boden reichendes Mittelrohr geschichtet wird, wobei dem Bleichgut ein nach oben gewölbter Lochboden als Unterlage dient.[458] Zunächst wird aus dem einen Kessel, z.B. aus A, durch Oeffnen des Dampfhahnens E und des Ablaßhahnens N die Luft ausgetrieben und dann die Lauge in den geschlossenen Kessel gepumpt bis zur Höhe des Wasserstandsglases b, worauf man neuerdings Dampf in den Kessel eintreten läßt, um die Flüssigkeit in A zum Kochen zu bringen. Nach einiger Zeit des Kochens wird dann die Lauge durch den Dampf in den auf gleiche Weise zuvor luftleer gemachten Kessel B hinübergedrückt. So läßt man unter Benutzung der Zweiweghahnen E und H die Lauge während 4 Stunden bald in dem einen, bald in dem andern Kessel bei 3–4 Atmosphären kochen, läßt sie dann durch einen der beiden Ablaufbahnen N, R austreten und spült die Kessel mehrmals mit Wasser aus, bevor man die Stücke herausnimmt und zum Waschen und Weißmachen gibt.

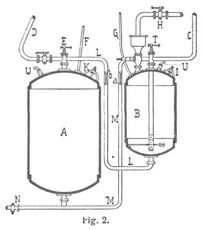

Der gleichzeitig in Aufnahme gekommene Pendelbury-Hochdruckkessel (Fig. 2), als dessen Vorgänger der gußeiserne Apparat von R. Kay mit separatem Siedekessel für die Lauge betrachtet werden kann [3], besteht aus dem großen Warenkessel A und dem kleineren Siedekessel B, der keine Ware aufzunehmen hat. Die beiden Kessel sind wieder durch die Kommunikationsrohre L, M miteinander verbunden und mit den Zweiweghahnen E, T ausgerüstet. Die Lauge wird nach dem Oeffnen des Hahnens H durch ein Trichterrohr in den Siedekessel B gelassen, zum Kochen gebracht und vom Dampf in den Warenkessel hinübergetrieben, der wie beim Barlow-System mit Ware gefüllt und durch vorübergehendes Dampfeinströmen bei E bei offenem Hahnen N luftleer gemacht worden ist. Hier läßt man die Flüssigkeit einige Zeit kochen und treibt sie dann wieder in den Siedekessel zurück, wobei die Zweiweghahnen in gleicher Weise wie beim Barlow-Kessel zu behandeln sind, und auch in diesem Fall dauert die Zirkulation der kochenden Lauge zwischen den beiden Kesseln im ganzen nur 4 Stunden, wogegen das Kochen in den offenen Bäuchkesseln 12 Stunden Zeit in Anspruch zu nehmen pflegte.

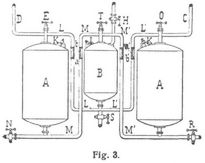

Wohl um die Vorteile und Nachteile der Systeme Barlow und Pendelbury miteinander zu verbinden, zu ergänzen und zu verwischen, ist der kombinierte Pendelbury-Barlow-Hochdruckapparat (Fig. 3) konstruiert worden, der aus zwei Warenkesseln und einem zwischengestellten, kleineren Siedekessel B besteht [4]. Die Bedienung dieses durch Kreuzung der beiden Systeme entstandenen Apparats ergibt sich aus den vorausgegangenen Beschreibungen der beiden Originalsysteme und ist noch um einen Grad komplizierter als beim unverfälschten Barlow- oder Pendelbury-Kessel. Alle drei Systeme wurden als Erstlinge der Hochdruckkochapparate mit großem Beifall aufgenommen, konnten sich aber nicht lange halten, weil ihre Bedienung für einfache Bleicharbeiter nicht einfach und nicht sicher genug ist und weil der periodisch sich wiederholende halbstündige Aufenthalt der heißen Ware im heißen Kessel bei Abwesenheit von Flüssigkeit immerhin etwas Bedenkliches hat. Die Mehrzahl der eingeführten Warenkessel dieser Systeme ist deshalb umgeändert und für das eine oder andre der nachfolgenden Systeme adaptiert worden [5].

Als man 1868 im Elsaß auf das Hochdruckkochen überging, führte man weder Barlow- noch Pendelbury-Kessel ein, sondern ein eignes, sogenanntes Mülhauser System, bei dem eine außerhalb des eisernen Hochdruckkessels arbeitende Kreiselpumpe und ein äußeres, den unteren mit dem oberen Teil des Apparates verbindendes Rohr den Umlauf der Lauge im Innern des dicht geschlossenen Kessels bewirkt. Die Flüssigkeit, durch den unter dem Lattenboden eintretenden offenen Dampf erhitzt, fällt aus diesem äußeren Kommunikationsrohr in ein horizontal sich drehendes kleines Schaufelrad, das im Innern des Kessels unterhalb des Deckels angebracht ist. Eine Verlängerung der senkrechten Achse des Schaufelrades oder der Turbine geht durch den[459] Deckel nach außen und trägt an ihrem oberen Ende eine kleine blecherne Fahne. Die regelmäßige Umdrehung der Fahne ist ein Beweis für die regelmäßige Zirkulation der Lauge von unten nach oben und umgekehrt.

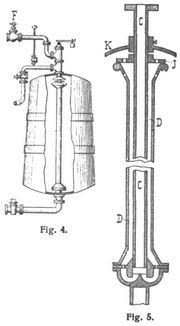

Bei dem konisch geformten Hochdruckkochkessel von Bracewell in Brinscell bei Manchester (Fig. 4 und 5) strömt der Dampf von oben nach unten. Das Dampfrohr C ist vom Uebergußrohr D umgeben, und beide flehen in der Mitte des mit Ware beschickten Kessels. Die Metallplatte J liegt lose auf dem Uebergußrohr und kann sich gleich dem Metallschirm K senkrecht auf und nieder bewegen, wofür beiden das Dampfrohr C als Führung dient. Indem die Platte ungefähr einmal in der Sekunde von der aufzeigenden Lauge gehoben wird, dann wieder auf den Rand des gußeisernen Steigrohrs D niederfällt, verursacht sie ein fortwährendes Klingen und zeigt dadurch das fortgesetzte, regelmäßige Umlaufen und Kochen der Bäuchflüssigkeit an [6].

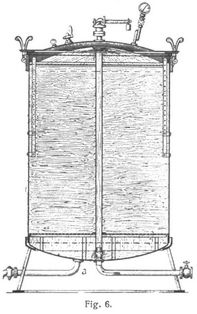

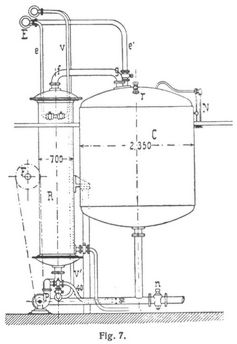

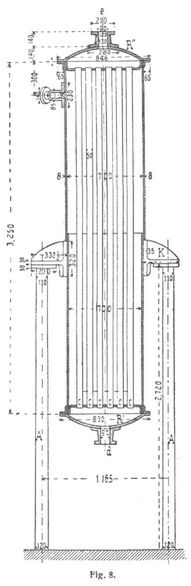

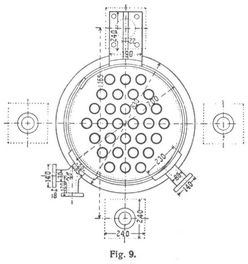

Einer der beliebtesten Bäuchkessel wurde Mather-Platts Injektor-Kier, so genannt, weil bei ihm die Zirkulation der Flüssigkeit durch einen Injektor hergestellt wird, um den sonst in Anwendung gekommenen Zentrifugalpumpen, die von der Lauge leicht angegriffen werden, aus dem Weg zu gehen. Die Ware liegt auf einem Siebboden im Kier; zwischen ihm und dem eigentlichen Kesselboden sammelt sich die aus der Ware von oben kommende Flüssigkeit an, und der Raum zwischen Sieb- und Kesselboden einerseits und der Raum zwischen dem aufgeschraubten Deckel und der eingelegten Ware anderseits Ist durch ein äußeres, zweimal rechtwinklig gebogenes Rohr verbunden. In den unteren Winkel dieses Zirkulationsrohrs, wo der Dampf aus der Dampfleitung der Fabrik eintritt, ist ein Injektor eingesetzt, der die im unteren Teil des Kessels sich sammelnde Lauge ansaugt und nach oben in den Raum über der Ware treibt [5]. – Da die äußeren sogenannten Zirkulationselevatoren infolge ihrer vielen Flanschenverbindungen gerne undicht werden; haben Franz Maas & Hardt in Barmen-Rittershausen einen Bäuchkessel mit innerem Dampfstrahlübergießer gebaut (D.G.M. Nr. 7339). In der Mitte des Kessels fleht ein Ueberguß- oder Steigrohr, um das herum das auszukochende Bleichgut gelagert ist. Das Dampfzuleitungsrohr (Fig. 6) tritt direkt unter dem Steigrohr in den Raum zwischen Loch- und Kesselboden ein. Auf das offene Ende des Dampfrohrs ist eine Düse aufgeschraubt, die in das untere Ende des Uebergußrohrs greift. Aus ihr strömt der Dampf mit großer Gewalt in letzteres ein und reißt die unter dem Lochboden gesammelte Lauge mit sich in die Höhe, wo sie, wie gewöhnlich gegen einen konkaven Metallschirm geschleudert, glockenförmig verteilt wird und sich über die im Kessel eingelegte Ware ergießt. Das Einlegen einer geschlossenen Dampfschlange in den Raum zwischen Latten- (oder Loch-) und Kesselboden, um hier die von oben aus der Ware herunterdringende Lauge im Kochen zu erhalten, hat sich bei den Niederdruckkochern nicht bewährt, weil diese so viel Dampf ausdünsten, daß bei geschlossenem Siederohr Mangel an Flüssigkeit im Kessel eintreten kann. Hingegen haben bei den hermetisch verschlossenen Hochdruckkochern mehrere Konstrukteure (Zittauer Maschinenfabrik, Pornitz, Weißbach, Haubold) wiederum auf die geschlossene Dampfschlange zurückgegriffen, von dem richtigen Gedanken ausgehend, daß beim Erwärmen durch offenen Dampf die Lauge im Hochdruckkocher mehr und mehr verdünnt, also ihre Wirkung abgeschwächt wird, ein Gedanke, der sich zu gleicher Zeit auch bei der Einrichtung der Farbbottiche der Alizarinfärberei Geltung verschafft hat. – Am ausgeprägtesten und elegantesten spricht sich dieser Gedanke in dem aus dem Jahre 1882 flammenden, mit einem Vorwärmer ausgerüsteten Bäuchkessel von Scheurer-Rott & Co. aus [7]. Wenn der Kochkessel für 2000 kg Baumwollgewebe (Fig. 7) bei einer Gesamthöhe von 2,8 m einen äußeren Durchmesser von 2,35 m hat, so ist dem mit ihm kommunizierenden Röhren- oder Vorwärmzylinder R (Fig. 8 und 9) eine Höhe von 3,25 m und ein innerer Durchmesser von 0,7 m gegeben. Die 30 im Innern des Vorwärmers stehenden Steigrohre haben einen Durchmesser von je 5 cm, eine Höhe von 3,13 m und eine Gesamtoberfläche bezw. Heizfläche von nicht ganz 30 qm. Während die Lauge ihren Weg durch diese Steigrohre zu machen hat, werden letztere von dem durch das Rohr ν in den Vorwärmer R einströmenden Dampf umspült und äußerlich erwärmt, so daß die [460] Flüssigkeit mit dem Dampf nicht in Berührung kommt. Doch kann man bei Beginn des Arbeitens für kurze Zeit auch direkten Dampf bei d durch das Zweigrohr v' in die im Sammelraum R' befindliche Lauge eintreten lassen, um sie schneller zum Kochen zu bringen. Sonst aber zirkuliert der Dampf nur in dem Raum zwischen dem gußeisernen Zylindermantel und den zwei horizontalen Platten, durch welche die oben und unten offenen Steigrohre gefleckt sind. Sobald die Flüssigkeit wirklich kocht, wird nur noch mit indirektem Dampf erwärmt und bei einem Druck von 2 kg im Warenkessel 6–9 Stunden lang gekocht. Der Umlauf der Lauge wird durch die Pumpe P bewirkt, welches die aus dem unteren Teil des Warenkessels kommende Flüssigkeit nach oben in den Sammelraum R', in die senk rechten Steigrohre, in das Verbindungsrohr f g und wieder in den oberen Teil des Hochdruckkochers treibt. (Fig. 7.) Die Pumpe (Patent Maginot), von G. Pinette in Châlons-sur-Saône gebaut, liefert pro Minute 1000–1200 l Flüssigkeit. Ein sinnreich eingerichtetes Kontrollmanometer (nach Bourdon) zeigt an, ob die Flüssigkeit regelmäßig zirkuliert und mit welchem Druck zu jeder Stunde des Tages im Apparate gekocht worden ist. Scheurer-Rott kommt, wo mit andern Bäuchkesseln 14 kg Steinkohle pro 100 m Ware gebraucht werden, bei seinem System mit 10 kg aus und gibt an, daß er nach Einführung dieses Kochapparates für 1 kg Bleichgut inklusive Trocknung und Dampfkraft nur noch 1 kg Steinkohle im ganzen zu rechnen habe. Die Bedienung aber, wenn die Flüssigkeit einmal ins Kochen gebracht ist, besteht nur in der Beobachtung des Kontrollmanometers, dessen Stand mit Sicherheit den Vorgang im Innern des Kessels verfolgen läßt.

Wenn es mit der Einführung der Hochdruckkochapparate auf die Beschleunigung des Bäuchens durch Abkürzung der Kochzeit abgesehen war, so haben Mather & Platt in Manchester und C.E. Haubold jun. in Chemnitz getrachtet, den zuerst durch das Einlegen der rohen, dann durch das Herausnehmen der fertig gekochten Ware aus dem Kochkessel entstehenden Zeitverlust aus der Fabrikation zu eliminieren. Die Chemnitzer Firma zerschneidet den senkrecht stehenden, zylindrischen, eisernen Bäuchkessel von oben nach unten in drei sehr ungleiche Teile, nämlich in ein großes zylindrisches Mittelstück, in ein kleines oberes Stück mit dem Deckel und in ein kleines unteres Stück mit dem Boden (D.R.P. Nr. 42933).

Das in Stahlblech ausgeführte Mittelstück dient zur Aufnahme der Ware und ist auf seiner unteren Seite durch einen Siebboden abgeschlossen. Während der untere Abschnitt auf vier Harken Füßen und der obere auf vier Säulen beteiligt ist, läßt sich das mit Ware gefüllte Mittelstück nach Lösung der Schrauben, die es mit dem Deckel- und Bodenteil verbinden, auf Rädern und Schienen horizontal aus dem Kessel herausschieben, wenn die Kochzeit vorüber ist. Hat man während des Kochens ein zweites, gleichgebautes Mittelstück im Vorrat mit Ware gefüllt, so fährt man sofort mit ihm in den leergewordenen Raum zwischen dem feststehenden Deckel- und Bodenteil und verschraubt es gut nach oben und unten, um die neue Bleichpost auszukochen, während die schon fertiggekochte Bleichpost aus dem andern Mittelstück außerhalb des Kessels herausgenommen wird. Boden und Deckel verbindet ein äußeres, zweimal rechtwinklig gebogenes Rohr, in das eine Zentrifugalpumpe zur Herstellung der Zirkulation der Lauge eingeschaltet ist. Durch eine im unteren Bodenraum liegende, geschlossene Dampfschlange wird die aus der kochenden Ware durch den Siebboden nach unten dringende Lauge erwärmt, ohne durch Kondensationswasser verdünnt zu werden. Im übrigen ist innen am Deckel, wo das Flüssigkeitsrohr eintritt, ein rotierender Laugenverteiler zu bekanntem Zweck angebracht; auch ist der Apparat mit dem für Hochdruckkocher selbstverständlichen Sicherheitsventil, Manometer und Luftventil, sowie am Boden mit einem Abzugsrohr nebst Ventil für das Abkaffen der gebrauchten Lauge ausgerüstet. Der innere Durchmesser des Hauboldschen Kessels beträgt für Kochpartien von 300–1200 kg Ware 0,9–2,5 m.

[461] Auch beim Mather-Kier (D.R.P. Nr. 35699) wird die Ware auf Rollwagen geladen, mit denen man auf Schienen in den Kochraum einfährt [5]. Aber dieser bildet nicht wie beim Hauboldschen Waggonsystem einen senkrechten, teilbaren Zylinder, sondern besteht aus einem wagerecht gelagerten, unteilbaren, schmiedeeisernen Zylinder von großem Umfang mit einer aushebbaren, aber auch dampfdicht verschließbaren Türe auf der Stirnseite und von einer Länge, daß zwei mit Ware gefüllte Waggons hintereinander auf dem Gleise in seinem Innern Platz finden. Jeder der aus verzinktem Eisenblech zusammengefügten Wagen ist oben offen, sonst überall geschlossen, hat eine dem Kesselumfang sich anschließende Zylinderform, besitzt über seinem geschlossenen Boden einen Gitterboden als Unterlage für die Ware und unten am Boden einen federnden Stutzen für die Verbindung mit dem am Boden des Kessels liegenden Leitungsrohr. Ueber jedem Wagen ist eine Brause vorgesehen als Abschluß des von oben in die Kesselwandung eingeführten äußeren Kommunikationsrohrs, in dem die heiße Lauge vom Boden des Kessels durch eine Flügelpumpe in die Höhe gehoben wird, so daß die Flüssigkeit wie ein Regen über die Ware sich ergießt. Ist man mit dem gefüllten Wagen durch die geöffnete Türe in den Kessel eingefahren, so schließt man diese wieder und bläst Dampf in den Kier, um die Luft auszutreiben. Dann läßt man die Pumpe arbeiten, von außen Lauge in den Kessel treiben und Dampf in das am Boden des Kessels liegende geschlossene Schlangenrohr eintreten, um die Flüssigkeit, die von der Ware nach unten abträufelt und durch das äußere Kommunikationsrohr wieder in den oberen Teil des Kessels getrieben wird, zum Kochen zu bringen. Nach achtstündigem Kochen bei 1/2–1 Atmosphäre Druck läßt man die Lauge aus dem Kessel fortlaufen und pumpt vier- bis fünfmal kaltes Wasser über die in den Waggons aufgeschichteten Stücke, bevor man die Wagen aus dem Kessel schiebt. Dieser Bäuchapparat hat in mehreren großen Etablissements des Kontinents Aufnahme gefunden, darunter auch in der Druckfabrik von Köchlin, Baumgartner & Co. in Lörrach in Baden, wo die Stücke nach der Vorschrift von Horace Köchlin vor dem Bäuchen gesäuert, gespült und bei 75° C. durch ein Laugenbad (25 kg Aetznatron und 18001 Wasser) gezogen werden, dem man (zur Verhütung einer Oxydation der Cellulose) 5 l Natriumbisulfit 35° Bé zufügt. Mit dieser alkalischen Flüssigkeit getränkt kommt die Ware auf die Rollwagen und in den Kier, wo sie mit einer aus 30 kg Aetznatron, 40 kg Soda, 20 kg Harz und 2000 l Wasser zusammengesetzten Lauge in angegebener Weise gebaucht wird [5]. Zur Vervollkommnung der Flüssigkeitszirkulation im Kier hat die Firma Fr. Gebauer in Charlottenburg Sektionskessel mit horizontaler und radialer Flottenzirkulation gebaut.

Die Apparate bestehen aus schmiedeeisernen Kesseln mit perforiertem Innenmantel und mit Siebboden. Am Innenmantel sitzen konzentrisch angeordnete Verteilungsringe mit nach unten sich verjüngenden Oeffnungen, zum Durchlaß der Lauge bestimmt und zur gleichmäßigen Verteilung derselben in die einzelnen Höhenschichten des Kessels. Inmitten des Kessels ist ein perforierter Saugzylinder, der, in ungefährer Höhe der Warenschicht angeordnet, auf dem Siebboden bezw. dem Boden des Kessels beteiligt ist und mit einer kräftig wirkenden Würgelpumpe und darüber angebrachtem Injektor in Verbindung fleht. Durch diese Anordnung wird die Zirkulation der Flotte bewerkstelligt. Der Injektor dient lediglich zum Entlüften bezw. Andämpfen der Ware und zum Anwärmen der Laugenflüssigkeit. Um die Bäuchflüssigkeit auf den erforderlichen Wärmegrad zu bringen, dient ein separater Röhrenheizkessel sinnreicher Konstruktion, der ein freies Ausdehnen der Heizröhren gestattet, wobei die bei den gebräuchlichen Vorwärmern gefürchteten Undichtigkeiten ausgeschlossen sind [12]. – Um überhaupt die Zeit und Arbeit ganz zu ersparen, die das Aufschichten der Stücke in den Waggons und das Entleeren der Waggons außerhalb des Kochraums beansprucht, haben nach dem Vorschlag von Grether & Bentz schließlich Edmeston & Sons in Manchester [10] sowie Alfred Wenner in Manchester [11] eiserne Rollenkufen gebaut, in denen die Stücke breit oder im Strang über Leitwälzchen laufen, zuerst ein kochendes Laugenbad, dann ein Dampfbad passieren und hinter der Kufe sich selbst ablegen.

Da beide Apparate denselben Zweck verfolgen, so haben sie viel Aehnlichkeit miteinander. Der viereckige Edmestonsche Kasten ist durch zwei fast bis auf den Boden reichende Querwandungen in eine kleine vordere und hintere und in eine große mittlere Abteilung geschieden. Die beiden äußeren Abteilungen haben nur zwei bis drei horizontale Leitwälzchen zum Ein- und Ausführen der Stücke. Die mittlere, oben mit einem Deckel geschlossene Abteilung aber hat zweierlei Leitwälzchen: nämlich in der unteren Hälfte solche, über welche die aus der vorderen Abteilung kommende Ware senkrecht durch die kochende Lauge auf und ab geht, in der oberen Hälfte aber solche, über welche die unten mit Lauge getränkte Ware horizontal durch den mit Dampf gefüllten Raum hin und her gezogen wird, bevor sie in die hintere Abteilung übergeht und von ihr aus mit einer Geschwindigkeit von ca. 30 m pro Minute zur Ablegvorrichtung gelangt. Der ganze Karten ist bis zu ungefähr 1/5 seiner Höhe mit heißer Lauge gefüllt, die anfänglich in allen drei Abteilungen gleichhoch steht. Sobald man aber in den oberen Raum der mittleren Abteilung gespannten Dampf eintreten läßt, so drückt dieser die Flüssigkeit in der mittleren Abteilung nieder und in den zwei mit ihr kommunizierenden äußeren, oben offenen Abteilungen in die Höhe, so daß durch diesen sogenannten Wasserverschluß die mittlere Abteilung von den zwei äußeren luftdicht abgeschlossen, mithin der Luft jeder Zutritt in den heißen Koch- und Dämpfraum während des Durchzugs der Ware verwehrt ist. Hierdurch aber wird die Gefahr einer Oxydation der Cellulose während des Kochens und Dämpfens vermieden. Ob dieses Kontinübäuchen, wo man es versuchsweise im großen eingeführt hat, für alle, auch für Druckware sich bewähren wird, ist eine Frage, deren Beantwortung von der Praxis wir noch zu erwarten haben. – Von den neuesten Fortschritten in der Technik der Breitbleicherei sei auf den Breitbäuchkessel nach Dr. Theis hingewiesen [13].

Derselbe ist ein liegender Kessel, in dem ein fahrbarer Wagen auf Gleisen ein und aus[462] geschoben werden kann. Der Wagen trägt ein zweietagiges Geilen, auf dem die zu hauchenden Waren (Moleskins, Flanelle, schwere Piqués, Swan-boi) in aufgewickeltem, breitem Zustande rollenweise aufgelegt werden, und zwar derart, daß zwei Reihen Warenrollen übereinander kommen, ohne sich indessen zu berühren. Die Gewebe sind auf Achsen aufgewickelt, deren Enden einerseits in Lagern ruhen, anderseits in Zapfen von Zahnrädern. Letztere greisen ineinander ein und erhalten von einer gemeinsamen Betriebsachse ihren Antrieb, der außerhalb des Kessels angebracht ist. Sämtliche Zahnräder bezw. die auf den Achsen derselben aufgerollten Waren erhalten hierdurch eine langsame Umdrehung innerhalb des mit Dampf erfüllten und unter Dampfdruck stehenden Kessels. Vor dem Einbringen in den Kessel ist die Ware bereits auf Klotzmaschinen mit Natronlauge imprägniert worden. Das Dämpfen im Kessel dauert vier Stunden. Nach dem Dämpfen wird die Ware abgerollt und auf einer Breitwaschmaschine gewaschen.

Literatur: [1] Dingl. Polyt. Journal 1854, Bd. 232, S. 184. – [2] Kielmeyer, Entwicklung der Bleicherei u.s.w. in Dingl. Polyt. Journal 1879, Bd. 234, S. 62 ff. – [3] Dingl. Polyt. Journal 1860, Bd. 158, S. 232. – [4] Pubetz, A., Praktisches Handbuch der Druckerei und Färberei, Berlin 1872; Herzfeld, J., Bleicherei der Textilfasern, Berlin 1890; Zipser, Julius, Apparate der Bleicherei u.s.w., Wien und Leipzig 1894. – [5] Knecht, Rawson und Löwenthal, Handbuch der Färberei, Berlin 1900/01. – [6] Dingl. Polyt. Journal 1879, Bd. 233, S. 368. – [7] Bull. Soc. ind. Muth. 1893, S. 82. – [8] Dingl. Polyt. Journal 1890, Bd. 272, S. 457. – [9] Bull. Soc. ind., Rouen 1887. – [10] The Dyer and Calico Printer 1891, S. 24. – [11] Leipz. Monatschrift für Textilindustrie 1891, S. 294. – [12] Herzfeld, Die moderne Baumwollstückbleicherei, Frankfurt a.M. 1895. – [13] Theis, F.C., Die Breitbleiche baumwollener Gewebe, Berlin 1902.

(Kielmeyer) R. Möhlau.

http://www.zeno.org/Lueger-1904.