- Drahtgewebe

Drahtgewebe und Drahtgeflechte unterscheiden sich dadurch, daß bei ersteren nur ein Durcheinanderschieben von Drähten stattfindet, während bei letzteren die Drähte zugleich sich gegenseitig umschlingen. Als Material zu den Drahtgeweben, und Drahtgeflechten verwendet man hauptsächlich Eisen- und Messingdraht, zuweilen auch Kupfer- und Bronzedraht, geglüht oder ungeglüht.

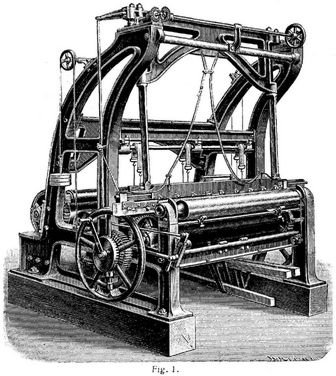

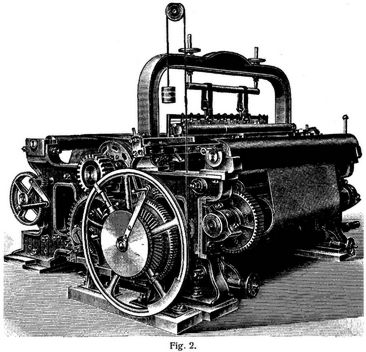

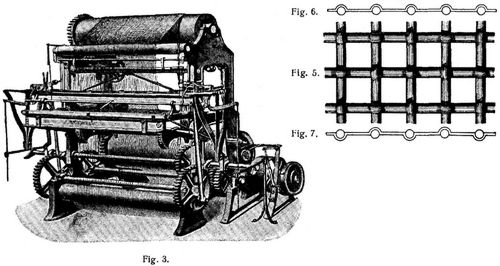

Drahtgewebe [1] entsprechen in ihrer Form und Herstellung im wesentlichen den Erzeugnissen der Textilindustrie. Man unterscheidet auch hier Kette und Schuß oder Einschlag. Die Herstellung erfolgt durch Handwebstühle oder Webmaschinen. Den größten Verwendungszweig der Drahtgewebe bilden die Drahtsiebe. Bei Papiermaschinen und den neueren Erzaufbereitungsmaschinen findet man Drahtgewebe auch als endlose Metalltücher. Grobe Siebe, wie z.B. Wurfgitter für Sand, Kies u. dergl., sowie Drahtmaschengitter für Einfriedigungen sind meistens Drahtgeflechte. Die bei Handwebstühlen meist wagerecht liegende Kette besteht aus den dem Arbeiter zulaufenden Drähten, die sich von dem querliegenden Kettenbaume abwickeln. Beim abwechselnden Heben und Senken der Kettenfäden wird der Schuß durchgeschoben und durch das Riet (Webeblatt) angedrückt. Zum Durchführen des Schusses dienen längliche flache Spulen aus Blech, auf die der Draht aufgewickelt ist. Bei mechanischen Drahtwebstühlen werden meist runde Spulen angewendet. Fig. 1 zeigt einen Handdrahtwebstuhl der Maschinenbaugesellschaft Zweibrücken, Zweibrücken (Pfalz). Er ist besonders breit ausgeführt und dient hauptsächlich zur Herstellung von Metalltüchern, wie sie in der Papierfabrikation gebraucht werden. Die Arbeitsbreite beträgt bis 2400 mm. Durch die hohe Ausführung der Ständer ist der Kraftbedarf zur Bewegung der Weblade im Verhältnis zur Arbeitsbreite gering. In Fig. 2 ist ein mechanischer Drahtwebstuhl derselben Firma mit wagerecht ausgespannter Kette dargestellt, wie sie für feinere Gewebe verwendet werden. Es kann darauf Draht von etwa 0,1–0,3 mm Dicke gewebt werden. Bei einem Gewebe Nr. 60 – man bezeichnet die Feinheit der Siebe in der Regel mit Nummern – aus Ketten von 0,23 mm Dicke und Einschlagdraht von 0,25 mm werden etwa 44–48 Einschläge in der Minute erzielt. Die durchschnittliche Leistung des Stuhles in zehnstündiger Arbeitszeit beträgt bei Geweben in Messing oder Stahl Nr. 15 etwa 25–28 laufende Meter, bei Gewebe Nr. 30 etwa 12 m, bei Gewebe Nr. 50 etwa 6 m bei Arbeitsbreiten bis zu 1500 mm. Der Kraftverbrauch schwankt zwischen 1/4 und 1 PS. Der Drahtwebstuhl Fig. 3 zeigt eine senkrecht ausgespannte Kette und dient insbesondere zur Herstellung mittelstarker und schwerer Gewebe von 0,5–3 mm Drahtstärke. Die Anzahl der in einer Minute zu erzielenden Einschläge beträgt je nach der Drahtstärke 18–26, die Leistung in 10 Stunden 4–15 laufende Meter, der Kraftbedarf steigt bis zu 2 PS.

Für die endlosen Maschinensiebe, wie sie in der Papierfabrikation Verwendung finden, ist eine genaue und gleichmäßige Streckung erforderlich. Zu diesem Zwecke hat man in neuerer Zeit Siebstreckmaschinen hergestellt, die in der Hauptsache aus einem Spanntjsch mit verschiebbaren[30] Spannwalzen bestehen. Während des Streckens werden die Spannwalzen in Umdrehung versetzt, um in allen Teilen des Siebbandes eine gleichmäßige Streckung zu erzielen.

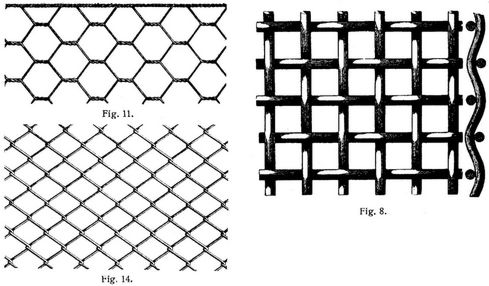

Starker Draht läßt sich nicht weben. Aus diesem Grunde wird der Draht in bestimmten Längen oder fortlaufend vom Ring durch die Wirkung von Zähnen vorgebogen, zwischen denen er durchgezogen wird. Dies bezeichnet man als Krippen des Drahtes. Hierbei fällt der Begriff Kette und Schuß fort. Die einzelnen gekrippten Drähte werden dann von Hand zu einem Gewebe zusammengesetzt. Besonders starke Drähte müssen gepreßt werden. Die Biegungen stellt man durch irgend welche Pressen oder Fallwerke her (Fig. 4). Diese sind mit einer Speisevorrichtung versehen, damit der Draht gleichmäßig zugeführt wird und die Durchbiegungen gleichmäßig entstehen. Die so vorbereiteten Stäbe werden dann von Hand zusammengestellt. Im allgemeinen bezeichnet man derartige Gewebe als Preßgitter. In Fig. 5–7 sind zwei Arten von Preßgittern dargestellt; die Stäbe in Fig. 6 weisen einseitige Durchbiegungen auf, während die Durchbiegungen in Fig. 7 abwechselnd nach oben und unten gehen. Biegt man den Draht enger durch, so entstehenwellenförmige Stäbe, die eine dem Auge gefällige Verschiedenheit der Anordnung herauszubilden gestatten. Diese Gebilde, Wellengitter (Fig. 8) genannt, müssen ihrer Form nach noch als Gewebe bezeichnet werden, obwohl sie der Arbeit nach schon an den Begriff der Geflechte erinnern. Es fehlt ihnen aber die eigentliche Grundlage des Flechtens, nämlich das Umschlingen. Werden bei der Herstellung der Wellengitter schwächere Drähte verarbeitet, so können die Durchbiegungen auch mit der Krippmaschine erzeugt werden.

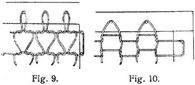

Drahtgeflechte. Wie bei den Drahtgeweben gibt es auch bei den Drahtgeflechten Hand- und Maschinengeflechte. Bei Handgeflechten unterscheidet man im wesentlichen Dreieck- und Viereckgeflechte. Die Hilfsmittel sind ein einfacher, festgelegter Baum (Fig. 9 und 10) und eine Anzahl Wickel oder Knäuel von möglichst weichem Draht, die der Flechter regelmäßig zu umschlingen hat. Auch hier ist wieder Kette und Schuß oder Einschlag zu unterscheiden. Die Arbeit erfordert bei stärkeren Drähten viel Kraft sowie ein gutes Augenmaß, weil jede unterstützende Hilfe fehlt.

Leichter ist die Regelmäßigkeit bei den Sechs- oder Viereckgeweben (Fig. 11) zu erzielen, die ebenfalls von Hand oder Maschine hergestellt werden. Sie dienen hauptsächlich zu Einfriedungszwecken, zum Einhegen von Aeckern, Wiesen, Baumschulen u.s.w. Hier ist nur Kette vorhanden; die Drähte laufen sämtlich vom Baum aus dem Arbeiter zu. In Fig. 12 und 13 sind zwei verschiedene Ausführungsformen solcher Gewebe dargestellt. Die letztere[31] Ausführungsart zeigt an den Verbindungsstellen eine vollkommen durchgeführte Umwindung, so daß die Maschine die Drähte mehrmals umeinander schlingen muß, bevor sie zur weiteren Maschenbildung übergehen darf. Dagegen werden die etwa gekrippten oder flach spiralförmig geflochtenen Drähte in dem Drahtgeflecht nach Fig. 12 lose nebeneinander gelegt, an den Berührungsstellen verhakt und zusammengewirbelt. Dies Geflecht ist an jeder Stelle wieder aufzulösen, was mit dem erstgenannten nicht geschehen kann. Da diese Gewebe indessen stets verzinkt in den Handel kommen, wodurch die Knebelstellen eine gewisse Verlötung erhalten, so ist die Fertigkeit ausreichend. Ein billiges und gefälliges Maschinengeflecht ist das sogenannte Spiralgeflecht (Fig. 14).

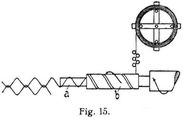

Der von einer Spule kommende, meist verzinkte oder verzinnte Draht – die andern Geflechte und Gewebe werden vielfach erst nach der Herstellung verzinkt – wird auf einen flachen Stab a gewunden (Fig. 15), so daß er in der Projektion die Form eines flachgedrückten Ovals erhält, und läuft in dieser Flachspiralform auf dem Arbeitstisch entlang. Die folgende Spirale macht genau denselben Weg, windet sich aber dabei durch die Spiralwindungen der vorhergehenden Spirale, wobei sie nur zuletzt etwas Nachhilfe bedarf.

Zur Sicherung der Spiralbildung ist vorn eine spiralförmig durchbrochene Stahlröhre b, Flechtschnecke genannt, angebracht, die kräftig mit Seifenwasser umspült wird und die nötige Führung gibt. Bei Spiralgeflechten unterscheidet man zylindrisches und Flachspiralgeflecht. Ersteres findet hauptsächlich für größere Flächen zu Einfriedigungen Verwendung, während letzteres in neuerer Zeit für Matratzen, Fußmatten u. dergl. große Verbreitung gefunden hat.

Die Leistungsfähigkeit der Drahtflechtmaschinen hängt von der Uebung des Arbeiters ab. Die Tagesleistung schwankt zwischen 250 bis 400 qm. Vorrichtungen zur Herstellung von Drahtgeweben und Geflechten sind beschrieben in D.R.P. Nr. 100806, 107102, 112903, 122763, 123356, 135545, worauf wir verweisen.

Literatur: [1] Haedicke, Die Technologie des Eisens, Leipzig 1900.

Dalchow.

http://www.zeno.org/Lueger-1904.