- Patronenhülsenherstellung

Patronenhülsenherstellung. Die Patronenhülsen bestehen in der Regel aus Messing; für Geschütze werden sie bisweilen auch aus Stahl hergestellt, was den Vorteil hat, daß sie infolge der hohen Elastizitätsgrenze des Stahls nach dem Schuß ihre ursprüngliche Form wieder annehmen und keines Aufarbeitens bedürfen. – Die einzelnen Teile einer Patronenhülse sind der Mantel und der Boden. Der Mantel ist entweder auf seiner ganzen Länge schwach konisch oder am vorderen Ende stark eingezogen. Der Boden tritt entweder über den Mantel hervor, so daß ein Rand für den Auszieher und zur Begrenzung des Vorschubs der Patrone beim Laden entsteht, oder es ist zwischen Mantel und Boden eine (Auszieher-)Nut vorhanden.

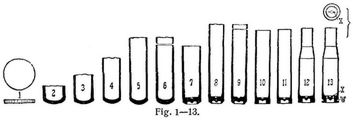

Bei der Herstellung der Patronenhülsen [1]–[3] kann man die nachfolgenden Hauptfabrikationsstadien unterscheiden:

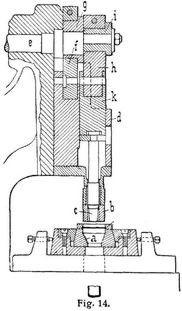

a) Herstellen eines Napfes. Als Ausgangsmaterial dienen Blechstreifen oder Blöcke. – Bei Verwendung von Blech wird eine Scheibe (Rondelle) (Fig. 1) ausgeschnitten, wofür Kurbelpressen oder für größere Hülsen hydraulische Pressen [1] dienen. Die Umwandlung der Scheibe in Napfform (Fig. 2) geschieht in einer Presse mit Hilfe von Stempel und Matrize. Für kleinere Hülsen wird das Ausschneiden der Rondellen und die Napfbildung auch als eine Operation in einer Doppelstempelpresse ausgeführt, deren wesentliche Teile aus Fig. 14 ersichtlich sind. Von der Kurbelwelle e wird zuerst durch Exzenter g und Lenkstange f der Schlitten d mit Stempel b niederbewegt, der aus dem Blechstreifen die Rondelle ausschneidet, worauf durch [53] Exzenter i und Lenkstange h der Schlitten k mit dem konischen Stempel c abwärts bewegt wird, so daß durch Ziehen in der Matrize a die Rondelle in den Napf (Fig. 2) verwandelt wird, der nach unten fällt. – Bei Verwendung von Blöcken wird in den auf etwa 300–400° angewärmten Block schmiedbaren Messings, der sich in einer Matrize befindet, ein Stempel eingepreßt und dadurch die Napfbildung und das Anpressen des Lagers (s. unten) vorgenommen. Mit diesem Verfahren, welches auch für Gewehrpatronenhülsen brauchbar ist, erspart man einige der sonst notwendigen Operationen. Die Rheinische Metallwaren- und Maschinenfabrik Düsseldorf benutzt zur Napfbildung das Ehrhardtsche Preßverfahren (s. Rohrherstellung) (Fig. 15 Block, Fig. 16 Napf).

b) Das nun folgende Ausstrecken des Napfmantels durch Ziehen mit Hilfe von Ziehstempel l und Matrize m (Fig. 22 und 23) geschieht in Ziehpressen (s. Ziehen) liegender und stehender Konstruktion, wobei für kleinere Hülsen Kurbel-, für größere Spindel- und hydraulische Pressen in Anwendung kommen. Der Stempel l ist zwecks leichten Abstreifens der Hülfe konisch. Das Verfahren muß mit verschieden dicken Stempeln wiederholt werden; die Anzahl der Wiederholungen hängt von der Größe der Hülsen und von der durch die unter a) erwähnten Verfahren erhaltenen Napfform ab. In Fig. 1–13 stellen Fig. 3–5 die durch diese Operationen erhaltenen Hüttenformen dar. Sind durch das Ziehen die Ränder rissig geworden, so muß der Rand abgedreht (abgestochen) werden (vgl. Fig. 6).

c) Das sich anschließende Anpressen des Lagers (s. unter a) erfolgt zwischen den in Fig. 24 dargestellten Stempeln o und n in Kurbel- oder hydraulischen Pressen, wodurch die Hülfe die Form Fig. 7 erhält.

d) Das nun folgende weitere Ausstrecken des Hülsenmantels, entsprechend dem unter b) angegebenen Verfahren, ergibt die Form Fig. 8. Das Verfahren muß je nach der Größe der Hülfe mehrmals wiederholt werden. In Fig. 9 ist das Abdrehen des beim Ziehen schlecht gewordenen Randes angedeutet, e) Die Ausbildung des Bodens und des Lagers durch Pressen zwischen zwei Stempeln und einer Matrize, entsprechend Fig. 24, ergibt die Formen Fig. 10 und 11. Das Verfahren muß je nach der Größe der Hülfe mehrmals wiederholt werden, vgl. [1].

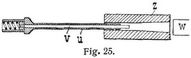

f) Die konische Gestaltung der Hülfe oder das Einziehen des vorderen Randes nach Fig. 12 erfolgt durch Einpressen der Hülfe in eine schwach konische bezw. mit einer Verengung versehene Matrize z nach Fig. 25. Zum Einpressen der Hülfe dient der Stempel w, zum Ausstoßen die Röhre u bezw. der Auswerfer v. Vgl. a. [1].

g) Die letzte Operation ist das Einbohren der Zündlöcher (Fig. 13) auf einer zweispindeligen Bohrmaschine, dem bei Hülsen mit eingedrehter Ausziehernut die Herstellung der Nut vorangeht. – Durch das Ziehen und Pressen wird das Material hart, und es müssen deshalb die Hülsen zwischen den einzelnen Operationen ausgeglüht werden [1], [2].

Literatur: [1] Engineering 1905, S. 548 und 569 (The manufacture of cartridge-cases for quick-firing guns); Der praktische Maschinenkonstrukteur 1905, S. 12, 21, 28. – [2] American Machinist 1905, S. 868; 1906, S. 76 (Operations in cartridge-case manufacture). – [3] Woodworth, J.V., Punches, Dies and Tools for Manufacturing in Presses, London 1907. – [4] Diegel, Röhrenfabrikation, Berlin 1901, S. 26 und 27. – [5] D.R.-Patentschriften Klasse 7 c, Unterabteilung 28.

A. Widmaier.

http://www.zeno.org/Lueger-1904.