- Gewölbesteine

Gewölbesteine (Wölbsteine, Wölbziegel). Zur Herstellung der Backsteingewölbe mit kleinem Krümmungsradius werden die Gewölbesteine bereits vor der Vermauerung in diejenige Keilform (Fig. 1) übergeführt, die der betreffenden Wölblinie entspricht. Um das Eigengewicht der Gewölbe zu vermindern, versieht man die Wölbsteine mit mehr oder minder großen Hohlräumen (Hohlsteine).

Die älteste (z.B. von den Römern benutzte) Art solcher Hohlsteine waren Töpfe, die auf die Gewölbeschalung aufgestellt wurden, während man den zwischen denselben entstandenen Raum mit Gußmauerwerk ausfüllte.

Die auf Ziegelmaschinen in neuerer Zeit billig und in großen Mengen herstellbaren Hohlsteine werden, wie in Fig. 3 verdeutlicht, mit zwei oder mehr Oeffnungen (viereckig, rund oder oval) hergestellt. Für Gewölbe, die nur zur Ueberdeckung von Räumen, nicht zum Tragen weiterer Lasten bestimmt sind, können die Hohlräume größer und die Wandstärken geringer als in Fig. 2 zur Ausführung gelangen.

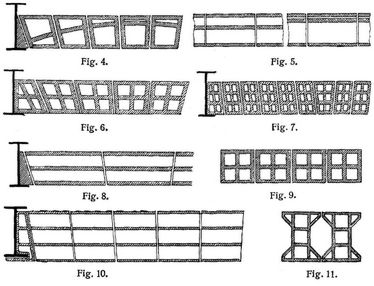

Zu großer Bedeutung gelangten die hohlen Wölbsteine, als es durch die Einführung eiserner Träger an Stelle der Holzbalken möglich wurde, Räume mit unverbrennlichen horizontalen Decken zu versehen. Diese Hohlsteine wurden zunächst so hergestellt, daß in Richtung der Drucklinie größere Masse der Steine vorhanden war, während die Teile, welche die Hohlräume[520] umschlossen, nur angehängt erschienen (Fig. 3). Diese Anordnung machte die Fabrikation der Ziegel schwierig, indem die dünneren Wandungen der Steine während des Trocknens und Brennens sehr oft rissen; man ordnete deshalb später in Richtung der Drucklinie nur einen durchgehenden Steg an, der dieselbe Dicke erhielt wie die übrigen Wandungen der Steine (s. Fig. 4, die einen Querschnitt durch das Gewölbe darstellt, und Fig. 5, die Schnitte in der Längsrichtung des Gewölbes gibt, und zwar rechts durch die Schlußsteine, links durch seitliche Wölbsteine). Etwa gleichzeitig mit dieser Anordnung wurden die in Fig. 6 abgebildeten Wölbsteine fabriziert und angewendet.

Alle in den Fig. 3–6 vorgeführten Wölbsteine haben den Nachteil, daß bei denselben für jeden Stein ein besonderes Mundstück erforderlich ist und daß überhaupt eine größere Zahl von Formsteinen entlieht, da auch für jede andre Spannweite andre Formen angewendet werden müssen. Um die Zahl der einzelnen Formsteine tunlichst zu verringern und dabei doch die Vorteile der Hohlsteine zu erzielen, ging man dazu über, nur drei Einzelformen anzuwenden, nämlich die Form für den Widerlags-, die Form für den Schluß- und eine Form für die zwischenliegenden Steine, welch letztere so oft nebeneinander zu legen sind, als der jeweiligen Spannweite des Gewölbes entspricht. Eine derartige Anordnung ist in Fig. 7 abgebildet. Diese Art von Gewölbesteinen hat immer noch den Nachteil, daß auf den Ziegelwerken eine sehr große Zahl von Mundstücken vorrätig gehalten werden muß, da ja immer für jede Gewölbesteinhöhe drei Formen herzustellen sind.

Um auch dieses zu umgehen, ist man darauf gekommen, die durchgehenden Oeffnungen nicht quer zur Druckrichtung des Gewölbes, sondern parallel zu derselben anzuordnen (Fig. 8–11). Dies bietet noch den weiteren Vorteil, daß der Druck des Gewölbes von den senkrecht stehenden, lang durchgehenden Stegen aufgenommen wird, wodurch bei gleicher Masse der Gewölbesteine pro Quadratmeter eine größere Tragfähigkeit der parallel zur Gewölberichtung gelochten gegenüber den quer zu derselben gelochten Wölbsteinen erzielt wird, wie aus dem Vergleich der Fig. 8 und 9 einerseits und der Fig. 4 und 5 anderseits leicht ersehen werden kann. Die Anwendung dieser parallel zur Drucklinie gelochten Wölbsteine setzt allerdings voraus, daß der zur Vermauerung benutzte Mörtel ein ganz vorzüglicher ist (1 Teil guter Portlandzement mit nicht über 3 Teilen Sandzusatz). Der Mörtelverbrauch selbst ist gegenüber dem Verbrauch bei den quer gelochten Steinen ein sehr geringer, so daß der höhere Preis des besseren Mörtels keinen Mehraufwand bedingt.

Eigenartig ist der in den Fig. 10 und 11 dargestellte, aus Amerika flammende und dort häufig verwendete Wölbstein. Derselbe ist den

-Trägern nachgebildet. Tragend sind im wesentlichen die beiden senkrechten, durch vier horizontale Rippen verbundenen Stege. Die oberste und unterste Rippe sind nach beiden Seiten etwas verlängert und werden noch durch schräge Rippen gegen den Hauptsieg abgesteift. Der Zwischenraum, der zwischen zwei solchen Wölbsteinreihen entsteht, ist trefflich zur Aufnahme von Zugstangen geeignet. Weitere nach ähnlichen Prinzipien konstruierte Gewölbesteine s. in [2]–[7].

-Trägern nachgebildet. Tragend sind im wesentlichen die beiden senkrechten, durch vier horizontale Rippen verbundenen Stege. Die oberste und unterste Rippe sind nach beiden Seiten etwas verlängert und werden noch durch schräge Rippen gegen den Hauptsieg abgesteift. Der Zwischenraum, der zwischen zwei solchen Wölbsteinreihen entsteht, ist trefflich zur Aufnahme von Zugstangen geeignet. Weitere nach ähnlichen Prinzipien konstruierte Gewölbesteine s. in [2]–[7].Seit einigen Jahren hat die Verwendung von Gewölbesteinen zwischen

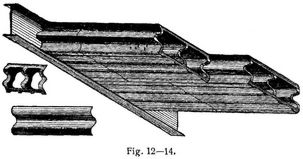

-Trägern auch in Deutschland stark zugenommen und ist dies Veranlassung gewesen, daß auf verschiedene Formen von Gewölbesteinen Patente und Gebrauchsmuster genommen wurden. Ein häufig angewandtes Prinzip bei diesen Steinen ist, eine Verspannung nach der Drucklinie sowie parallel zur Drucklinie zu erhalten, was dadurch erreicht wird, daß alle vier Schnittflächen der Steine gekrümmt sind. Fig. 12–14 zeigen einen derartigen Stein in Längs- und Queransicht sowie in der Vermauerung [8].

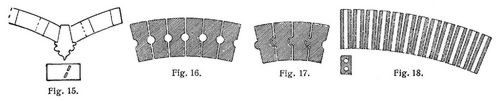

-Trägern auch in Deutschland stark zugenommen und ist dies Veranlassung gewesen, daß auf verschiedene Formen von Gewölbesteinen Patente und Gebrauchsmuster genommen wurden. Ein häufig angewandtes Prinzip bei diesen Steinen ist, eine Verspannung nach der Drucklinie sowie parallel zur Drucklinie zu erhalten, was dadurch erreicht wird, daß alle vier Schnittflächen der Steine gekrümmt sind. Fig. 12–14 zeigen einen derartigen Stein in Längs- und Queransicht sowie in der Vermauerung [8].Aus Anlaß der zahlreichen Gewölbe, die das Mittelalter in seinen Kirchen, Kreuzgängen u.s.w. baute, waren zahlreiche Anfangsgewölbesteine, die sich an die Schildbogen und Grate der Kreuz- und Sterngewölbe ansetzten, notwendig; soweit solche aus gebranntem Ton[521] bestanden, wurden sie vielfach nach dem aus der gewählten Busung sich ergebenden Winkel durch zwei tiefe Nuten auf jeder Breitseite des ganzen Ziegelsteins (von 9 cm Dicke) so geteilt (Fig. 15), daß mit den abgetrennten Stücken in den benachbarten Kappenschichten Verband eingeleitet wurde. Der Verband ist in Fig. 15 durch gestrichelte Linien angedeutet [9].

Die Gewölbesteine für Brennöfen erfordern eine ganz besondere Sorgfalt der Bearbeitung, da dieselben nicht nur wie die andern Gewölbe eine ruhende bezw. bewegte Last zu tragen haben, sondern auch den Bewegungen ausgesetzt sind, welche durch die Erhitzung und darauf stattfindende Abkühlung der Oefen hervorgebracht werden. Die hierdurch herbeigeführte Hebung und Senkung des Ofengewölbes kann auch die einzelnen Wölbsteine in ihrer Lage zueinander verschieben, wenn dieselben nicht so gestaltet sind, daß jeder einzelne Stein den benachbarten mit in die Bewegung hineinzieht. Das letztere erreicht man durch Herstellung der Wölbsteine in derjenigen keilförmigen Gestalt, die dem betreffenden Krümmungsradius des Gewölbes genau entspricht, durch enge Fugen zwischen den einzelnen Steinen (namentlich enge Lagerfugen) und Anwendung eines Mörtels, der im Feuer wenig schwindet (Ton mit Schamottezusatz). – Außer dieser die äußere Form der Steine bedingenden Eigenschaft der Brennofengewölbe ist für die Wölbsteine noch erforderlich, daß dieselben dem Feuer selbst einen großen Widerstand entgegensetzen. Sie dürfen durch die Einwirkung der Hitze weder schwinden noch schmelzen, noch dürfen sie sich ausdehnen oder absplittern; auch müssen sie den Einwirkungen der Feuergase und der sonstigen mit denselben fortgeführten Gase und Säuren widerstehen.

Die zur Herstellung der Brennofengewölbe verwendeten Steine müssen deshalb in einer Temperatur gebrannt werden, die höher ist als jene, die in dem betreffenden Brennofen jeweilig erreicht wird; den andern Bedingungen muß durch eine geeignete Zusammensetzung der Rohstoffe, aus denen die Steine gebildet werden, Rechnung getragen werden. (Näheres s. Tonwaren und Ziegel.) Um eine Verschiebung der einzelnen Wölbsteine untereinander zu verhindern, hat man bisweilen den Wölbsteinen die in den Fig. 16 und 17 dargestellte Form gegeben. In Fig. 16 ist jeder Stein auf beiden Lagerseiten mit einer durchgehenden Rille versehen, so daß bei der Vermauerung die Rille des einen der des andern Steins gegenüber zu liegen kommt. Der sich dadurch bildende Hohlraum wird, ebenso wie die Fuge selbst, durch den Mörtel ausgefüllt; durch das Feuer im Brennofen wird dann der Mörtel fest und bildet eine kompakte Masse, die einer Verschiebung der Steine mehr oder minder großen Widerstand entgegensetzt. Noch widerstandsfähiger ist die in Fig. 17 dargestellte Konstruktion; hier ist jeder Stein auf der einen Seite mit einem Hohlraum und auf der andern Seite mit einem Wulst versehen, mit der er in den Hohlraum des Nachbarsteins eingreift, während in seinen Hohlraum der Wulst des andern Nachbarsteins einbindet [10].

Für Gewölbe mit großem Krümmungsradius, die keine sehr große Hitze auszuhalten haben, kann man auf die Anwendung von Keilsteinen bisweilen verzichten und errichtet die Brennofengewölbe aus gewöhnlichen, scharfgebrannten Mauersteinen. Diese müssen dann so vermauert werden, daß sie nach dem Innern des Brennofens mit ihren Köpfen stehen; die Fugen sind tunlichst knirsch in magerem Lehmmörtel auszuführen. Für die Haltbarkeit eines solchen Gewölbes ist es von großem Vorteil, wenn die benutzten Steine, soweit solche auf Strangpressen (s. Ziegelmaschinen) hergestellt sind, mit der Faserrichtung der Laibung zugekehrt sind, sie also nach dem Ofeninnern eine Fläche zeigen, die dem Hirnholz entspricht. Aus diesem Grunde hat es sich auch vorteilhaft bewährt, lange Lochsteine zur Herstellung von Brennofengewölben zu verwenden, wie dies in Fig. 18 dargestellt ist; diese Langlochsteine sind dann so zu vermauern, daß die Oeffnungen senkrecht zur Gewölbelaibung stehen, was der vorhin genannten Faserrichtung entspricht.

Literatur: [1] Durm, Joseph, Baukunst der Etrusker und Römer, im Handbuch der Architektur, 2. Teil, 2. Bd., Darmstadt 1885. – [2] Brickbuilder, Boston, Mass., Jahrg. 1896. – [3] Deutsche Bauztg., Berlin 1894, Nr. 41. – [4] Ebend., Jahrg. 1895, Nr. 86. – [5] Deutsche Töpfer- u. Zieglerztg., Halle a. S., Jahrg. 1893, Nr. 43. – [6] Emperger, Fr. v., Feuerfeste Flachgewölbe aus Schamotte, in Oesterr. Monatsschr. für den öffentl. Baudienst, Wien, 2. Jahrg., Nr. 1 und 2. – [7] Ders., in Zeitschr. des österr. Ing.- u. Arch.-Ver. 1896, Nr. 15. – [8] Deutsche Töpfer- und Zieglerztg. 1905, Nr. 69. – [9] Deutsche Bauztg., Berlin 1885, Nr. 88. – [10] Deutsche Töpfer- und Zieglerztg. 1878, Nr. 28.

Dümmler.

http://www.zeno.org/Lueger-1904.