- Kammzapfen

Kammzapfen übertragen axialen Schub von einer Welle mittels mehrerer angeschmiedeter Ringe und nebenbei auch radialen Druck auf ein Kammlager (s.d.). Ringzapfen haben nur einen breiten Ring, der jedenfalls gleichmäßiger anliegt als eine größere Zahl von Ringflächen. Spurzapfen (s.d.) stützen die Welle an ihrem Ende und verursachen geringere Reibungsarbeit.

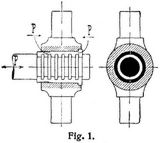

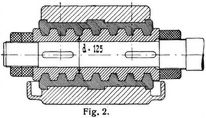

Der Kammzapfen Fig. 1 [1] hält die Spindel eines Scherenkranes zwischen geteilten Rotgußschalen in einer schwenkbaren Traverse. Die Kraft P geht hier als Zugkraft durch den Querschnitt der Lagerschalen an dem einen oder andern Ende. In Fig. 2 [2] steckt der Zapfen als gußeiserne Buchse, in der Längsrichtung einstellbar, auf dem hinteren Ende der zu einer Grubenhobelmaschine gehörigen Leitspindel, die am vorderen Ende mit einem auf der Spindel eingeschnittenen Zapfen in einem gleichen Kammlager ruht.

Das Profil der Ringe oder Kämme, die auf dem Zapfenkern von d cm Stärke sitzen, wird verschieden gewählt: quadratisch, rechteckig, trapezförmig und auch einseitig abgeschrägt mit ebener Lauffläche. Die radiale Tiefe beträgt t = 0,1 d + 1 cm, bei den Drucklagern (Bd. 3, S. 124) ist t = 0,3 d + 1 cm; die axiale Länge beträgt l = 0,1 d + 1 cm bis 0,15 d + 1 cm; die Lückenweite ist gleich l, bei Drucklagern 2 l bis 3 l. Die Trapezform bietet größere Festigkeit und ermöglicht nicht nur das Nachstellen, sondern auch das Lüften des Lagers, wenn sich infolge verschiedener Wärmeausdehnung von Zapfen und Lager die Ringe gegenseitig zwängen. Der Anlagedruck und die Reibung erhöhen sich bei einer Neigung 1 : 3 erst um 5%, nämlich 1/cos 71°.

Der Zapfen überträgt mit z Ringen von der Tiefe t unter p kg/qcm Flächendruck den Wellenschub P = p π (d + t) t z. Setzt man t = 0,2 d und die Zug- oder Druckspannung im Zapfenkern s = P/(π d2/4), so wird z = s/p. Den Wert für p kann man bei zeitweisem oder langsamen Gang zu 20–10 kg/qcm setzen, bei schnellem Gang zu 10–3 entsprechend p = 10000/d n oder 6/u für u = π (d + t) n/60 · 100 m/s Umfangsgeschwindigkeit der Lauffläche. Dabei kommt die auf 1 qcm in Reibung umgesetzte Arbeit a = μ p u auf 0,3 mkg/s. Die sonst empfohlene Beschränkung von a auf 1/6 gegen 1/4 bis 1/2 bei gewöhnlichen Lagern, führt zu ungünstig langen Zapfen; gebotenenfalls setze man, wie bei den Drucklagern, für die radiale Ringtiefe t einen größeren Wert ein. Für das Kammlager einer Schiffsturbine mit 50 kg Druck und 900 Umdr./Min. wurden seitens der Allgemeinen Elektrizitätsgesellschaft in Berlin Vorversuche angestellt [3]. Dabei lief ein Ring von 298 mm äußerem und 185 mm innerem Durchmesser unter 15 t oder 39 kg/qcm Druck mit 900 Umdr./Min noch gut; er bestand aus Stahl, gehärtet und geschliffen, mit außen auf 1 qmm auslaufenden Schmiernuten für Valvoline; der Lagerring hatte Weißmetallfutter und innen Wasserkühlung.

Literatur: [1] Ernst, Hebezeuge, 3. Aufl., Berlin 1899, S. 648. – [2] Werkzeugmaschinenfabrik von Ernst Schieß in Düsseldorf. – [3] Zeitschr. d. Ver. deutsch. Ing. 1906, S 1355.

Lindner.

http://www.zeno.org/Lueger-1904.