- Nietlochherstellung

Nietlochherstellung kann durch Lochen (Stanzen [s. Lochen, S. 178]) oder durch Bohren erfolgen.

Das Lochen (Stanzen) ist das billigere und raschere Verfahren. (Nach Angabe deutscher Eisenbauwerkstätten werden bei Löchern von 20–24 mm Durchmesser in Blechen von 10–12 mm Stärke von einem Arbeiter hergestellt: durch Stanzen rd. 3000, durch Bohren rd. 600 Löcher in 10 Stunden [4].) Da aber beim Stanzen das Material in der Nähe der Lochwandung eine Verminderung seiner Zähigkeit erleidet und bei schlechtem Material selbst das Auftreten von Rissen zu befürchten ist, so sind für die Herstellung der Nietlöcher bei Dampfkesseln und bei Eisenkonstruktionen für Brücken- und Hochbau Vorschriften aufgestellt, denen als wesentlich zu entnehmen ist:

a) Deutsche Bauvorschriften für Dampfkessel (1907): Es wird empfohlen, die Nietlöcher zu bohren. In Blechen von über 4100 kg/qcm Zugfestigkeit und in solchen von über 27 mm Dicke müssen sie gebohrt werden. Wenn die Nietlöcher schwächerer Bleche gelocht (gestanzt) werden, so ist die Blechstärke um einen (in den Vorschriften angegebenen) Betrag größer zu wählen. Dieser Zuschlag kann bei gelochten und mindestens um ein Viertel des Durchmessers der Nietlöcher aufgebohrten Löchern ermäßigt werden [1].

b) Normalbedingungen für die Lieferung von Eisenkonstruktionen für Brücken- und Hochbau, aufgestellt von dem Verbände deutscher Architekten- und Ingenieurvereine, dem Verein deutscher Ingenieure und dem Verein deutscher Eisenhüttenleute (1893) [2]: »5. Alle Schrauben- und Nietlöcher, mit Ausnahme derjenigen in Futterplatten, welche gelocht werden dürfen, sind zu bohren. Der an den Löchern entstandene Grat muß vor dem Zusammenlegen und Nieten der Stücke sorgfältig entfernt werden.« »7. Die zusammengehörigen Nietlöcher müssen gut aufeinander passen. Verschiebungen sind bis höchstens 5% des Lochdurchmessers zulässig; sie müssen jedoch durch Aufreiben mit der Reibahle ausgeglichen werden. In derartig aufgeriebene Löcher sind entsprechend stärkere Nietbolzen einzuziehen.«

[624] Die »Besonderen Vertragsbedingungen für die Anfertigung, Lieferung und Aufstellung von größeren zusammengesetzten Eisenkonstruktionen« (Runderlaß des preußischen Ministers der öffentlichen Arbeiten vom 25. November 1891 [3]) besagen hierüber: »4. Die Niet- und Schraubenlöcher in den Stäben sollen sämtlich gebohrt werden, diejenigen in den Blechen und Platten dürfen auch gelocht werden, sofern das Material nicht Flußeisen ist. Bei den Belagblechen aus Flußeisen steht dem Lochen nichts entgegen. Alle Löcher in den zu verbindenden Teilen, welche getrennt für sich gebohrt oder gelocht werden, sind zunächst mit einem etwas geringeren Durchmesser herzustellen und erst nach Zusammensetzung der Teile durch Aufreiben mit der Reibahle auf den richtigen, der Nietstärke entsprechenden Durchmesser zu bringen, so daß sie vollständig glatte, metallreine Wandungen erhalten. Die Bearbeitung der Löcher mit der Rundfeile ist verboten. Die Kanten der Löcher dürfen keine Risse zeigen, sondern müssen glatt sein. Vor dem Einziehen der Niete und Schrauben sind die Löcher von jedem Grat zu befreien und gehörig zu reinigen.«

In Amerika werden im Gegensatz hiezu die Niet- und Schraubenlöcher für Eisenkonstruktionen für Brücken- und Hochbau fast ausschließlich mit Hilfe von Lochmaschinen hergestellt; für Hochbauten und kleinere Brücken wird selbst das Nachbohren der gestanzten Löcher nicht verlangt; aber auch für Eisenbahnbrücken ist unter der Bedingung eines ausreichenden Nachbohrens das Stanzen der Löcher durchweg gestattet und üblich. Sowohl Eisenbahngesellschaften wie Brückenbauanstalten haben durch die Erfahrung als zweckmäßig bekannte Vorschriften betreffs der Materialstärken, welche überhaupt noch gelocht werden dürfen (20–25 mm), sowie für den zulässigen Stempeldurchmesser bei einem gewissen Nietdurchmesser aufgestellt. Das Aufbohren der Löcher darf bis 1,6 mm größer als der Nietdurchmesser erfolgen [4]. Hierin ist eine der Hauptursachen der hohen spezifischen Leistungen der amerikanischen Eisenbauwerkstätten zu erblicken.

Ueber die Herstellung der Nietlöcher durch Lochen (Stanzen) s. Lochen, Lochmaschinen, S. 178 ff.

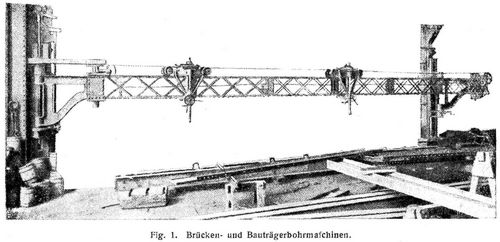

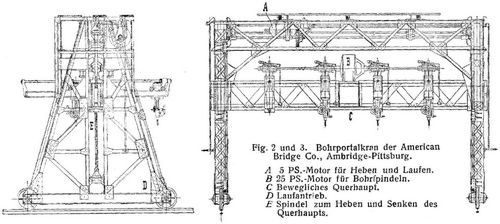

Die Herstellung der Nietlöcher durch Bohren erfolgt bei Eisenkonstruktionen mit Hilfe von Kran-, fahrbaren Bohr- und Bügelbohrmaschinen.

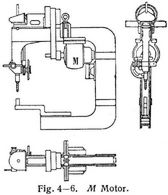

Fig. 1 zeigt zwei an einem Gitterträger aufgehängte und verschiebbare Bohrmaschinen. Der Gitterträger sitzt an zwei Dreharmen, die an Säulen in senkrechter Richtung gehoben oder gesenkt werden können (Deutsche Niles-Werke in Oberschöneweide bei Berlin). – Sollen die Bohrmaschinen einen Raum von großer Längenausdehnung bestreichen können, so wendet man[625] entweder Laufträgerbohrmaschinen, bei denen ein die Bohrmaschine tragender Laufträger auf Schienen fahrbar angeordnet ist, oder die in Fig. 2 und 3 dargestellten Portalkranbohrmaschinen (Bohrportalkrane) an. Der auf Schienen fahrbare Kran trägt an dem senkrecht verstellbaren Querträger acht Radialbohrmaschinen [4]. Eine Bügelbohrmaschine für Eisenkonstruktionen (Carl Flohr in Berlin), die an einer Laufkatze pendelnd aufgehängt wird, ist in Fig. 4–6 dargestellt [9]. Sie besitzt den Vorteil großer Anpassungsmöglichkeit. – Zum Nachbohren und Ausreiben gestanzter Löcher nach dem Zusammenlegen der Eisenkonstruktion verwendet man dieselben Bohrmaschinensysteme wie zum Bohren der Löcher aus dem Vollen, außerdem aber auch besonders für schwer zugängliche Stellen an schweren Stücken tragbare elektrische oder Druckluftbohrmaschinen (s. Druckluftwerkzeuge, Bd. 3, S. 132, Fig. 12).

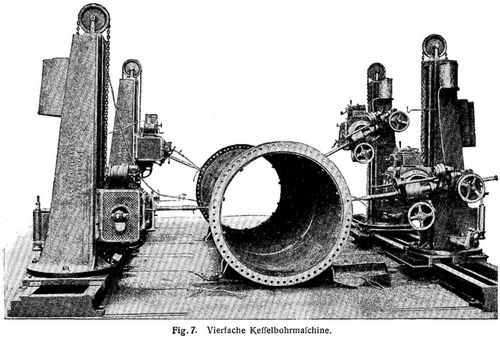

Bei Dampfkesseln sollen die zusammengehörigen Nietlöcher miteinander gebohrt werden; es sind dementsprechend die meisten Bohrlöcher an zylindrischen Körpern herzustellen. Man verwendet hierzu Radialbohrmaschinen (s. Bohrmaschinen, Bd. 2, S. 193, Fig. 7–11), fahrbare Bohrmaschinen (Bd. 2, S. 199, Fig. 31) und die eigentlichen Kesselbohrmaschinen.

Fig. 7 zeigt eine vierfache Kesselbohrmaschine (Collet & Engelhard in Offenbach a. M.), die mit vier auf Führungen verschiebbaren und um ihre senkrechte Achse drehbaren Säulen, an denen die durch einen Elektromotor angetriebenen und durch Gegengewichte ausgeglichenen Bohrmaschinen auf und ab gleiten. Die Bohrspindeln können der Richtung der Löcher entsprechend eingestellt werden [7], so daß zum Fertigstellen sämtlicher Nietlöcher der Kessel nur wenige Male in eine neue Lage gedreht werden muß. Diese Maschinen werden auch mit vier Bohrspindeln auf einer Seite ausgeführt.

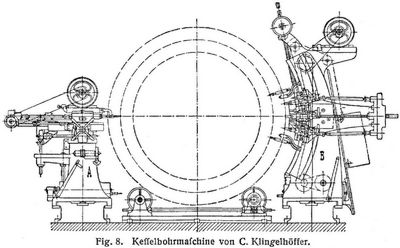

Die Kesselbohrmaschine Fig. 8 (Carl Klingelhöffer in Grevenbroich) besteht aus zwei Bohrmaschinen mit je drei nebeneinander befindlichen Bohrspindeln; die Bohrmaschine A dient zur Herstellung der Löcher der Längsnähte, die [626] Maschine B für die Löcher der Rundnähte. Der Spindelstock der Bohrmaschine A kann vertikal eingestellt und die ganze Maschine auf ihrer Führung verschoben werden. Das Gestell der Bohrmaschine B besitzt eine nach einem Kreisbogen gekrümmte Führung, an der der Bohrschlitten verschoben wird. Die Maschine dient für Kessel von 1800–2500 mm Durchmesser; die Leistungsfähigkeit beträgt bis zu 60 Löcher in der Stunde [5], [8]. – Ueber Kesselbohrmaschinen mit Planscheibe, auf die der zu bohrende Kessel in senkrechter Stellung seiner Längsachse aufgebracht wird und die zur Herstellung der Löcher der Rundnähte gedreht wird, vgl. [5].

Literatur: [1] Bach, C., Die Maschinenelemente, 10. Aufl., Leipzig 1908, S. 198. – [2] »Hütte«, Des Ingenieurs Taschenbuch, Bd. 1, 19. Aufl., Berlin 1905, S. 606. – [3] Ebend., Bd. 2, S. 325. – [4] Reißner, H., Amerikanische Eisenbauwerkstätten, Berlin 1906; »Stahl und Eisen« 1907, S. 1286. – [5] Fischer, H., Die Werkzeugmaschinen, Bd. 1, 2. Aufl., Berlin 1905. – [6] Gerbel, M., Die Herstellung der Dampfkessel, Berlin 1907. – [7] Zeitschr. d. Ver. deutsch. Ing. 1903, S. 343. – [8] Ebend. 1903, S. 345. – [9] Zeitschr. für Werkzeugmaschinen und Werkzeuge 1907, S. 73; Dinglers Polyt. Journ. 1907, S. 513–516; Zeitschr. d. Ver. deutsch. Ing. 1905, S. 696.

A. Widmaier.

http://www.zeno.org/Lueger-1904.