- Präzisionssteuerungen

Präzisionssteuerungen, auch Klinkensteuerungen, Abschnappsteuerungen oder auslösende Steuerungen genannt, sind Dampfmaschinensteuerungen, bei welchen die Verbindung zwischen den die Einlaßorgane der Dampfmaschine bewegenden Steuerungsteilen und den zu ihrer Bewegung dienenden, mit der Steuerwelle der Maschine in direkter Verbindung stehenden Steuerungsteilen bei jedem Kolbenhub nach einem gewissen, durch den Regulator veränderlichen Bruchteil des Hubes aufgehoben wird, beide Steuerungshälften also voneinander ausgelöst werden, wobei eine an einer Stange oder einem Hebel der ersten Gruppe der Steuerungsteile befindliche Klinke oder Knagge außer Eingriff mit einer zweiten, an einem Teil der zweiten Gruppe angebrachten Klinke kommt oder die letztere von der ersteren abschnappt. Den Namen Präzisionssteuerungen führen diese Steuerungen wegen des durch dieselben bewirkten präziseren Abschlusses der Dampfeinlaßöffnungen gegenüber dem mehr allmählichen sogenannten- »schleichenden« Abschluß bei Maschinen mit Schiebersteuerungen.

Die Präzisionssteuerungen finden sowohl Anwendung bei Schiebern (Wanniek) als auch bei Ventilen (Sulzer, Gamerith, Hojos) und Hähnen (Corliß, Fricart u.a.) als Abschlußorganen. Am gebräuchlichsten ist dieselbe gegenwärtig noch in Verbindung mit Ventilen und Hähnen.

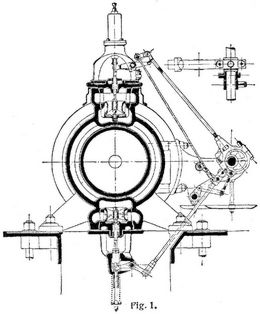

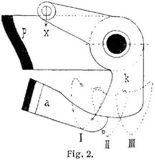

Die bekannteste Klinkensteuerung für Ventildampfmaschinen ist die Sulzer-Steuerung, deren Bauart Fig. 1 darstellt. Am äußeren Ende eines doppelarmigen, an der inneren Seite drehbar mit der Einlaßventilstange verbundenen Hebels ist eine Stahlschneide oder Klinke angebracht. Dieselbe wird zum Zweck der Eröffnung des Einlaßventils von der zweiten, am unteren Ende eines Winkelhebels befindlichen Schneide oder Klinke niedergedrückt. Der Drehpunkt des Winkelhebels wird von einem einarmigen, am Ventilbock drehbar gelagerten Hebel gehalten und durch ein auf der parallel zur Zylinderachse laufenden Steuerwelle sitzendes Exzenter auf dem vom Endpunkt des einarmigen Hebels beschriebenen Bogen hin und her geführt. Durch eine am andern Ende des Winkelhebels angreifende, vom Regulator vermittelst mehrerer Zwischenhebel verstellte Stange, welche nahezu parallel zur Exzenterstange liegt, wird nun der Winkelhebel relativ zu seinem Drehpunkt verstellt bezw. um denselben gedreht, wodurch ein früheres oder späteres Abschnappen der oberen Klinke (des »aktiven Mitnehmers«) von der unteren Klinke (dem »passiven Mitnehmer«) und somit ein früheres oder späteres Schließen des Einlaßventils, also auch eine kleinere oder größere Füllung des Zylinders erreicht wird. Der rasche Schluß des vom Eingriff mit den äußeren Steuerungsteilen ausgelösten Ventils wird durch eine am oberen Ende der Ventilstange befindliche Schraubenfeder bewirkt. Die letztere ist in einem auf dem Ventilbock sitzenden zylindrischen Gehäuse gelagert, in welchem sich außer der Feder noch ein kleiner, im zylindrischen Gehäuse luftdicht sich bewegender Kolben befindet. Letzterer bildet mit dem ihn umgebenden Zylinder einen sogenannten Luftpuffer, welcher ein zu rasches und zu hartes Aufschlagen des Ventils auf seinen Sitz verhindern soll. Durch eine über der Feder befindliche Stellschraube kann die Spannung der letzteren, also dadurch auch die Schlußzeit des Ventils genau reguliert werden, während noch durch einen kleinen Lufthahn im Pufferzylinder der Kompressionsgrad der Luft lind dadurch auch die Stärke des Ventilschlages[205] reguliert werden kann. In Fig. 2 ist a die untere, passive Klinke, k die obere, aktive Klinke an dem Winkelhebel, p der am Ventilbock beteiligte einarmige Hebel, während bei x die vom Regulator beeinflußte Stange angreift. Die punktiert gezeichneten Kurven I, II und III stellen die Bahnen dar, welche die Arbeitskante oder Schneide der Klinke k beschreibt. In der gezeichneten Stellung bewegt sich die letztere auf der Kurve II und findet Ventilhebung bis zum Punkte p statt, in welchem Punkte die Bahn II von dem vom Endpunkt der Schneide a beschriebenen Kreisbogen geschnitten wird, also beide Klinken voneinander abschnappen: Einer Harken Abnutzung der Klinken wird dadurch vorgebeugt, daß dieselben aus gehärtetem Stahl gefertigt und an den Enden der Hebel a und k in dieselben eingelassen und durch versenkte Schrauben daran beteiligt sind, so daß sie nach erfolgter Abnutzung leicht gegen neue Klinken ausgewechselt werden können.

Zu den bekannteren Ventilpräzisionssteuerungen gehören noch die Gamerithsteuerung der Maschinenfabrik Starke & Hoffmann in Hirschberg in Schienen (D.R.P Nr. 33210), die Trappensteuerung der Märkischen Maschinenbauanstalt (vorm. Kamp & Cie.) in Wetter a. R. (D.R.P. Nr. 2388), die Steuerung von Hojos (D.R.P. Nr. 38656), bei welcher die Einlaßventile in den Zylinderstirnseiten liegen und die Auslösung der Klinken durch Anschlag an einen vom Regulator verstellten, an der Regulatorhülse beteiligten Schlitten mit Anschlagstiften bewirkt wird. Weitere Ausführungsarten s. [1].

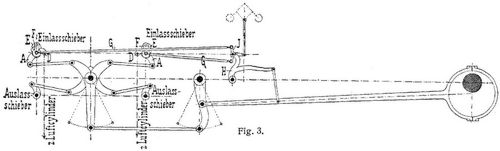

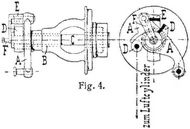

Die Hauptvertreterin der Anwendung der Auslössteuerungen für Maschinen mit Hähnen oder Rundschiebern ist die Corliß-Steuerung. Ihre Wirkungsweise soll an der in Fig. 3 abgebildeten Frikart-Steuerung [2] näher beschrieben werden. Auch hier ist ein aktiver und passiver Mitnehmer (E und D) vorhanden, deren letzterer auf der Hahnachse sitzt, während der erstere von einem auf den zur Lagerung der Hahnachsen dienenden Büchsen lose drehbaren Winkelhebel A F bewegt wird. Den aktiven Mitnehmern wird von der Maschine eine doppelte Bewegung erteilt, eine um die Hahnachse kreisförmig schwingende, durch die seitlich vom Zylinder gelagerte fünfarmige Schwinge, welche auch die Auslaßhähne bewegt, und eine zweite, zu der ersteren senkrechte, ebenfalls schwingende Bewegung um den oberen Drehzapfen des Winkelhebels A F, welch letztere Bewegung von dem mit dem Regulator verbundenen und von ihm beeinflußten Hebel H J mittels der Stangen G auf den aktiven Mitnehmer übertragen wird. Wie aus Fig. 4 ersichtlich, wird durch den aktiven Mitnehmer E der passive Mitnehmer D bei der Berührung beider um einen gewissen Winkel und dadurch der Hahn ebenfalls gedreht, also der Dampfeinlaßkanal um einen gewissen Betrag geöffnet. Je nach der Stellung des Regulators wird jedoch der Mitnehmer E durch H, J, G (Fig. 3) derart nach außen gedreht, daß er früher oder später den Mitnehmer D freigibt. Am andern Ende des auf der Hahnachse beteiligten Mitnehmerhebels D greift nun eine Stange an, welche nach einem am Boden befindlichen, mit einem dicht abschließenden, belasteten Kolben versehenen Luftpuffer führt, welcher den raschen, aber durch einen Lufthahn, ähnlich wie bei den Ventilpräzisionssteuerungen, regelbaren Schluß des Hahns durch Rückdrehung desselben in seine Anfangslage bewirkt. – Bei den älteren Corlißmaschinen wurde dieser Schluß durch eine beim Oeffnen des Hahns angespannte Blattfeder bewirkt, während er bei den neueren in derselben Weise, wie oben beschrieben, ausgeführt wird. Weitere Ausführungen der Corlißhahnsteuerungen s. [3].

Bei der außerordentlichen Entwicklung, welche die freifallenden Ventilsteuerungen oder Ausklinksteuerungen in neuerer Zeit genommen haben, kann man zwecks besserer Unterscheidung der verschiedenen Systeme folgende Unterabteilungen machen [4]: 1. Steuerungen mit plötzlicher Verdrängung der Klinke; 2. Steuerungen mit allmählicher Verdrängung der Klinke; 3. Steuerungen mit zwangläufiger Bewegung der Klinke.

Das Gemeinsame derselben ist, wie bei den obenbeschriebenen Steuerungen, daß die verschiedenen Füllungen von der Größe des Ventilhubes und des Stopfbüchsenanzuges stark beeinflußt werden. Zur Regulierung der Aufsetz- oder Fallgeschwindigkeit der Ventile nach erfolgter Auslösung dienen in neuerer Zeit die verschiedenen Ausführungskonstruktionen der sogenannten Oelpuffer, unter welchen diejenigen von Collmann (ausgeführt von der Maschinenfabrik Schüchtermann & Krämer in Dortmund), ferner von Hochwald-Neuhaus (ausgeführt von A. Borsig in Berlin-Tegel) und von Dinnendahl (ausgeführt von Kunstwerker-Hütte bei Stehle) besonders bemerkenswert sind.

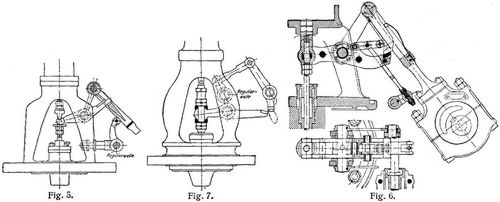

Zu den Steuerungen der ersten Klasse gehören u.a. die Steuerungen von Collmann, Stumpf und Dinnendahl. Bei der zuerst genannten Steuerung (Fig. 5) wird die Exzenterstange am Ventilgehäuse durch Lenker geführt und trägt eine Klinke, welche bei[206] annähernd höchster Stellung übergreift und beim Abwärtsgang des Exzenters den Ventilhebel so lange mitnimmt, bis sie auf einen vom Regulator einstellbaren Auslösedaumen trifft und dadurch abgleitet. Die Klinke muß durch eine kleine Blatt- oder auch Spiralfeder zum rechtzeitigen Aufsetzen gezwungen werden. Bei vorliegender Ausführung hat der Ventilhebel hinten eine Verlängerung, welche in einen Schlitz der Expansionsklinke so eingreift, daß sie das hängenbleibende Ventil schließen muß.

Ein Beispiel der zweiten Klasse dieser Steuerungen mit allmählicher Klinkenverdrängung ist diejenige der Vereinigten Maschinenfabrik Augsburg und Maschinenbau-Gesellschaft Nürnberg (Fig. 6). – Die Auslösung der Klinke wird durch die Rolle eines kleinen Hebels bewirkt, welcher mit dem Ventilhebel gelenkig verbunden ist und in der Mitte durch eine vom Regulator verstellbare Stange unterstützt wird. Geht die Klinke abwärts, so bewegt sich die Rolle nach aufwärts, da der Auslöser sich hierbei um den Unterstützungspunkt dreht. Die Auslösung erfolgt im Schnittpunkt der von der Klinke unter Einwirkung der Rolle beschriebenen Wälzkurve mit dem Kreisbogen, welchen der Endpunkt der Anschlagplatte beschreibt.

Ein Beispiel der dritten Art dieser Steuerungen mit zwangläufiger Bewegung ist diejenige der Maschinenfabrik von Soest in Düsseldorf (Fig. 7). Bei dieser Steuerung wird die Exzenterstange gleichfalls durch Lenker so geführt, daß ihr Ende ellipsenförmige Kurven beschreibt. In ähnlichen Kurven bewegt sich die Anschlagplatte der in der Exzenterstange gelagerten Klinke, und es erfolgt die Regelung dadurch, daß die Lage dieser Kurven geändert wird. Hierher gehören ferner noch die Steuerungen von Gutermuth und Lentz.

Literatur: [1] König, E., Nordhausen, D.R.P. Nr. 3825; Teichmann, C., Stuttgart, D.R.P. Nr. 4644; Rost, E., Dresden, D.R.P. Nr. 8142, 8517; ferner die D.R.P. Nr. 63851, 65499, 70572, 73770, 75631. – [2] Zeitschr. d. Ver. deutsch. Ing., 1890, S. 917 s. – [3] Ebend., Inhaltsverzeichnis, 1884/93, Artikel Dampfmaschinen, Steuerung; ferner u.a. die Patentschriften: Farcot, D.R.P. Nr. 4569; Berger-André & Cie, D.R.P. Nr. 6328; Corliß, D.R.P. Nr. 10580, 13248; Frikart, D.R.P. Nr. 31242, 39291, 41198, 76679. – [4] Dubbel, Entwerfen und Berechnen der Dampfmaschinen, 2. Aufl., Berlin 1907; vgl. ferner die neueren Patentschriften der Patentkl. 14 und 46 b, welche zahlreiche teils praktisch ausgeführte, teils nur theoretisch interessante Ausführungen aufweisen; unter denselben heben wir hervor: 1. auslösende Ventilsteuerungen im allgemeinen: 113311, 122815, 123628, 123796, 130512, 134055, 139011, 148393, 151727, 152510, 152511, 164547, 172037, 186584, 189113; 2. auslösende Ventilsteuerungen mit zwangläufig bewegtem Mitnehmer: 110362, 122375, 132210, 139012, 140878, 147091, 160443, 173102, 189 845; 3. Ventilsteuerungen mit Achsenregler: 119019, 123984, 129186, 131521, 133462, 138624, 152101, 153510, 153609, 171794; 4. zwangläufige Ventilsteuerungen mit veränderter Ableitungsrichtung: 108656, 115218, 117811, 121453, 122814, 124295, 132458, 133188, 134619, 148980, 160969; 5. zwangläufige Ventilsteuerungen mit zwei Exzenterantrieben: 114 946, 123990, 125357, 129081, 170658; 6. zwangläufige Ventilsteuerungen mit veränderlichem Antrieb von einem Exzenterpunkt aus: 106138, 107642, 112309, 142091, 150951.

v. Ihering.

http://www.zeno.org/Lueger-1904.