- Asphaltstein

Asphaltstein, natürlicher. Man pflegt darunter in der Regel bituminösen Kalkstein zu verliehen, obwohl ab und zu auch andre von Bitumen (Erdpech, Erdharz, Asphalt) durchdrungene steinige Massen, namentlich Sandsteine und Konglomerate so bezeichnet werden.

Der natürliche Asphaltstein [1], S. 5 u. ff., das wichtigste Rohmaterial der gesamten Asphaltindustrie, ist gewöhnlich in horizontalen oder wenig, selten stärker geneigten Schichten gelagert, von verschiedener Mächtigkeit und verschiedenem Grade der bituminösen Durchtränkung. Ost sind feste, ungetränkte Kalkstein- oder andre Schichten (namentlich Ton, auch Sandstein) zwischengelagert. – Farbe, Härte und spezifisches Gewicht sind je nach dem Grade der Durchtränkung verschieden. Bei mittlerem Bitumengehalt ist der Stein ungefähr schokoladebraun. Magerer Stein ist grau und zeigt in Härte und Klang wenig Unterschied gegen ungetränkten Kalkstein, fetter Stein dagegen hat eine schwarzbraune Farbe, Hammerschläge auf denselben geben keinen Klang, sondern nur einen dumpfen Schall und hinterlassen Eindrücke in der etwas plastischen Gesteinsmasse. Bei mehr als 10% Bitumengehalt läßt sich das fette Gestein mit dem Messer leicht schneiden, kleinere Stücke mit der Hand zerbrechen und zerbröckeln. Bei der Gewinnung durch Sprengen genügt dann der Löffelbohrer zur Herstellung des Bohrloches. Das spez. Gew. guten, dichten Steines mit 10% Bitumen ist etwa 2,1. Jede Aenderung des Durchtränkungsgrades ändert dieses. Steine von schwammiger, sehr poröser Beschaffenheit, wie sie mitunter, z.B. in den Gruben von Ragusa, vorkommen, sind ganz erheblich leichter. Zwischen[319] der Art des Korns und dem Grade der Durchtränkung besteht ein gewisser Zusammenhang derart, daß die fetteren Steine meistens ein feineres Korn haben. – Der Prozentgehalt an Bitumen schwankt bei den einzelnen Asphaltsteinsorten zwischen 5 und noch weniger Prozent bis zu 20–30%, ja Neuer reinen Bitumens sind keine Seltenheit. Der mittlere Bitumengehalt ist 10%. Außer der Höhe dieses Gehaltes gibt seine Gleichmäßigkeit dem Stein größeren Wert, da die Weiterverarbeitung dann erleichtert wird, was die Güte der Fabrikate mit bedingt. – Von der Größe des Bitumengehaltes hängt es ab, zu welchen Zwecken das Rohmaterial, der Asphaltstein, sich vorzugsweise eignet. Fettere Steine verarbeitet man im allgemeinen vorteilhafter zu Asphaltmastix (s.d.), dem Material des Gußasphaltes, unter Umständen selbst zur Gewinnung reinen Bitumens, des Asphaltgoudrons (s.d.), Steine mittleren Gehaltes zu Asphaltpulver für Herstellung des Stampfasphaltes (s.d.). – Eine die Weiterverarbeitung nach früheren Verfahren fördernde Eigenschaft des Asphaltsteines ist die, schon bei mäßiger Erhitzung, bei etwa 140° C, zu Pulver zu zerfallen. Für die gegenwärtig gebräuchlichen Zerkleinerungsmethoden ist diese Eigenschaft aber nur noch von untergeordneter Bedeutung. Bei starker Erhitzung verflüchtigt sich der ganze Bitumengehalt, und nur ein weißes oder grauweißes Pulver bleibt zurück. Der naheliegende Versuch, Kalkstein mit Bitumen zu tränken, um Asphaltstein künstlich herzustellen, hat bis jetzt noch keinen Erfolg gehabt. Nicht unter Druck, wohl aber nach längerem Kochen mit Bitumen kann sich zwar Kalkstein so voll Bitumen saugen, daß er ein dem natürlichen Asphaltstein ähnliches Aussehen gewinnt, aber beim Erwärmen zerfällt ein solcher Stein nicht etwa in Pulver wie natürlicher Asphaltstein, sondern behält seinen Zusammenhang und läßt nur das Bitumen wieder vollständig entweichen. Ueber die besonderen Umstände, unter denen der Asphaltstein entstanden ist, gibt dieses Verhalten keinen Aufschluß. Es kann ebensowohl eine ursprünglich seine, schlammige oder sandige Kalksteinmasse gewesen sein, die durch das Bitumen verkittet worden ist, wie auch der Fall denkbar ist, daß ein von Bitumen durchdrungener Kalkstein infolge chemischer Veränderung des Bitumens zersprengt worden ist, wie es beim Oxydationsprozeß mancher Gemengteile von Gesteinen beobachtet wird. Ein ähnlicher teilweiser Oxydationsprozeß des Bitumens scheint aber vorzuliegen.

Um den Gehalt des Asphaltsteines an Bitumen rasch und einfach zu ermitteln, hat Delano, Direktor der Compagnie Generale des Asphaltes in Paris folgende Methode angegeben [1], S. 17: Eine abgewogene Menge des feingepulverten zu untersuchenden bituminösen Kalksteines wird in Schwefelkohlenstoff, Terpentin, Schwefeläther oder Benzin eingerührt. Das Bitumen löst sich in diesen. Flüssigkeiten auf und kann durch Abgießen von den festen Teilen getrennt werden. Nach Abtrocknung des Rückstandes läßt sich von seiner Beschaffenheit schon teilweise auf die Güte des Asphaltsteines schließen. Der Rückstand guten Asphaltsteines ist pulverförmig, weiß und so sein, daß er sich weich anfühlt. Graue Farbe, schmierige Beschaffenheit, rauhes Korn lassen auf das Vorhandensein schädlicher Beimengungen: Ton, Eisenverbindungen, Sand u.s.w. schließen. Auch aus der Lösung des Bitumens verflüchtet sich bald das Lösungsmittel, und ersteres bleibt als reine, braune, zähe Masse zurück, deren Gewicht bestimmt wird. Die Güte des Bitumens wird nach seinem Verhalten bei Erhitzung auf 220–230° C. in einem Metallbad beurteilt. Sie steht in umgekehrtem Verhältnis zur Menge, die sich bei dieser Temperatur verflüchtigt.

Das Vorkommen des Asphaltsteines ist nicht gerade selten, immerhin sind es nur einzelne Orte, wo die Verhältnisse des Vorkommens so günstige sind daß sich daselbst eine umfangreichere Industrie entwickeln konnte. Es sind dies die folgenden:

In Deutschland: 1. Die Gruben von Limmer in den Feldmarken Ahlem und Velber bei Hannover. In den Abbau teilen sich zwei Gesellschaften, die deutsche Asphaltaktiengesellschaft der Limmer und Vorwohler Grubenfelder mit Sitz in Hannover, und eine englische, The United Limmer & Vorwohle Rock Asphalte Company lim., mit Sitz in London. Die Verarbeitung des gewonnenen Asphaltsteines geschieht seitens der deutschen Gesellschaft in einer unmittelbar neben dem Förderschacht angelegten Fabrik, seitens der englischen in der zwischen Limmer und Hannover im Dorfe Linden bestehenden Hauptfabrik und einer kleineren in Limmer. – 2. Die Gruben von Vorwohle im Herzogtum Braunschweig an der Eisenbahn Kreiensen-Holzminden. Die Ausbeutung der Gruben ist seit Mitte der sechziger Jahre im Gang und erfolgt hauptsächlich durch dieselben zwei Gesellschaften, welche die Gruben zu Limmer betreiben. Die Fabriken zur weiteren Verarbeitung des Asphaltsteines liegen für die deutsche Gesellschaft bei Eschershausen, in der Nähe von Vorwohle, und für die englische bei der Station Vorwohle. – 3. Die Gruben von Lobsann im Elsaß, Bezirk Weißenburg, etwa 1 Meile von Wörth. Wenige Kilometer von den Gruben wird bei Pechelbronn auch bituminöser Sand bergmännisch gefördert und zur Destillation von Leuchtöl benutzt. Ein dabei verbleibender Rückstand findet bei der Asphaltverarbeitung unter dem Namen Goudron von Pechelbronn Verwendung. Die Gruben sind im Betriebe der französischen Gesellschaft Mines d'Asphlate de Lobsann. Unmittelbar bei den Gruben liegt die Fabrik zur weiteren Verarbeitung des Asphaltsteines.

In der Schweiz: Die Gruben von Val de Travers. Sie liegen im Kanton Neuenburg, ca. 1 km vom Oertchen Travers, Eisenbahnstation der Linie Neuschâtel-Pontarlier entfernt. Die Gruben und die dabei befindliche Fabrik sind im Betriebe einer englischen Aktiengesellschaft, The Neufchâtel Asphalte Company, mit Sitz in London und Vertretern an den Hauptverbrauchszentren Berlin, New York u.s.w.

In Frankreich: Die Gruben von Seyssel im Rhonetal bei der Station Pyrimont der Eisenbahn Genf-Lyon bezw. Turin. Die Fabrik liegt bei Pyrimont, und die gegenwärtig in Ausbeutung befindliche Grube von Volant noch ca. 1 km talaufwärts am linken Rhoneufer. Eine englische Gesellschaft, Compagnie Générale des Mines d'Asphalte, concessionnaire unique des Mines de Seyssel, mit Sitz in London, besitzt das Recht der Ausbeutung für das ganze Rhonegebiet von Bellegarde bis Seyssel.

[320] In Italien: 1. Die Gruben von Ragusa auf Sizilien. Sie befinden sich jetzt seit 1878 im Eigentum und Betriebe der englischen Asphaltgesellschaft zu Hannover. Die Produkte sind durch die sorgfältige Behandlung, die sie in deren Betriebe erfahren, zu besserem Ansehen gelangt als früher. – 2. Die Gruben in der Provinz Casérta (Campanien) in der Nähe von Neapel. Das unter dem Namen Asphalt von Rocca Secca bekannte Produkt hat bis jetzt nur lokale Bedeutung und wird namentlich in Rom und Neapel verwendet. – 3. Die Gruben von Ceprano, einem Flecken in der Landschaft Rom, Distrikt Frosinone an der Eisenbahn Rom-Neapel, sind in reger Entwicklung begriffen. – 4. Die Gruben im Tal des Flusses Pescara in der mittelitalienischen Provinz Chieti (Abruzzen) mit der gleichnamigen Hauptstadt an der Eisenbahn Rom-Solmona-Pescara. Außer einem von Bitumen durchdrungenen Konglomerat verschiedener Gesteinsarten von nur lokaler Bedeutung liefern namentlich die Gruben am Berge Majella und im Tal des Flusses Pescara bis herab zur gleichnamigen Stadt sowohl fetten, schwarzen Asphaltstein zur Fabrikation von Goudron und Mineralöl, als auch helleren, weniger fetten Stein zur Herstellung von Asphaltmastix, der nach allen Teilen Italiens, nach England, Frankreich, Konstantinopel u.s.w. versandt wird. Neuerdings bringt auch die Gesellschaft Reh & Co., Asphaltgesellschaft San Valentino mit Sitz in Berlin und San Valentino die Produkte ihrer in diesem Flußtal bei San Valentino belegenen Gruben und Fabrik auf den Markt. Die Versendung erfolgt entweder unmittelbar von der an die Eisenbahn angeschlossenen Fabrik oder zu Schiff nach Italien, Deutschland (Berlin), Rußland, dem Orient und Amerika.

In Rußland: Am Mittellauf der Wolga befinden sich ausgedehnte Asphaltsteingruben bei Sysran im Gouvernement Simbirsk, die hauptsächlich für den Inlandsbedarf arbeiten.

Untergeordnete Fundstellen gibt es eine ganze Reihe, so in Tirol, Galizien, im Banat, in Dalmatien, Spanien und Portugal, am Kaukasus, in Mexiko und Peru u.s.w.

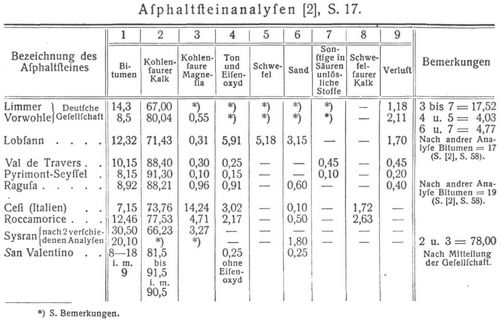

G. Lunge und V. Křepelka [8] geben folgende Zusammensetzungen der von ihnen untersuchten Asphalte an: 1. Limmer, nach J. Kovács: 13,4% Bitumen, 67% Calciumkarbonat, 19,5% Eisenoxyd und Ton. – 2. Lobsann nach L. Malo: 11,9% Bitumen, 69,6% Calciumkarbonat, 0,3% Magnesiumkarbonat, 3,65% Sand, 5,6% Schwefel, 4,45% Schwefeleisen, 5,5% sonstige Stoffe. – 3. Val de Travers, nach L. Malo: 0,5% Wasser und Gase, 10,10% Bitumen, 87,95% Calciumkarbonat, 1,45% sonstige Stoffe. – 4. Tataros, nach J. Kovács: 15–22% zähflüssiger Asphalt, 78–85% Sand. –5. Bermudez, Venezuela, nach Sam P. Sadtler: 90% Bitumen und 10% fremde anorganische und organische Bestandteile. – 6. Seyssel, nach L. Malo: 1,9% Wasser und Gase, 8% Bitumen, 89,55% Kalkstein, 0,55% sonstige Stoffe.

Die Verarbeitung des Asphaltsteines, sei es zu Asphaltmastix (s.d.) oder zu Pulver für Stampfasphalt (s.d.) macht Zerkleinerung nötig und zwar zunächst bis zur Dicke von Chausseekleinschlag. Für größere Betriebe ist an Stelle der früher üblichen Handarbeit dafür die rationellere Maschinenarbeit eingeführt worden. In Verwendung sind dabei teils die gewöhnlichen Steinbrechmaschinen mit entsprechenden Abänderungen, z.B. gitterförmige Brechbacken, wie sie die Klebrigkeit des Materials nötig machen, teils Quetschwalzen mit glatter, gerauhter oder mit Dornen besetzter Quetschfläche. Entweder läßt man diese Walzen mit gleicher Umfangsgeschwindigkeit gegeneinander laufen, wobei sie nur pressend wirken oder mit verschiedener Geschwindigkeit, wodurch gleichzeitig Zerreißen eintritt. – Zur Herstellung der Stampfasphaltarbeiten muß das Material Pulverform erhalten; für Herstellung von Asphaltmastix ist eine so weitgehende Zerkleinerung wenigstens vorteilhaft und jetzt auch üblich.[321] Früher erzeugte man das Pulver durch fortgesetzte mäßige Erhitzung des Kleinschlages in geschlossenen Gefäßen, unterstützt durch Stampfen der festeren Stücke. Nicht zerfallende, unvollständig oder gar nicht getränkte Stücke wurden dabei ausgesondert. Gegenwärtig hat man dieses Verfahren wohl durchgängig verlassen und verwendet zum Pulvern des Kleinmateriales Schleudermühlen, z.B. den unter dem Namen »Broyeur Carr« (nach seinem Erfinder Carr) bekannten Apparat [1], S. 25. Sorgfältig arbeitende Fabriken lassen das aus der Schleudermühle kommende Pulver, um möglichste Gleichmäßigkeit zu erzielen, ein Sieb passieren, ehe es als fertig gilt. Das Pulver hat dann das Korn eines feinen, sehr gleichmäßigen Mauersandes. Bei längerem Lagern kleben die Körner zusammen, so daß das Material schließlich mit der Spitzhaue gelöst werden muß. – Wesentliche Aufgabe sorgfältiger Fabrikation ist es, alle nicht oder ungenügend getränkten Stücke vor dem Pulverisieren auszuscheiden. Andernfalls zeigen sie sich im frischen Pulver als weiße oder hellgraue Körnchen. In älterem Pulver sind sie schwieriger zu erkennen, da sie sich durch das Bitumen der Nachbarschaft etwas färben, dagegen heben sie sich in ausgeschnittenen Stücken fertigen Stampfasphaltes oft durch ihre hellere Farbe wieder hervor. Die Qualität des Asphaltes wird durch solches Vorkommen entsprechend herabgesetzt. Ausführlicheres über Asphaltstein, namentlich über seine Anwendung, findet sich in [3]–[7].

Literatur: [1] Dietrich, Die Baumaterialien der Asphaltstraßen, Berlin 1881. – [2] Dietrich, Die Asphaltstraßen, Berlin 1882. – [3] Delano, On the use of Asphalt and mineral bitumen in engineering, London 1880. – [4] Zetter, Der Asphalt und seine Verwendung in der Bautechnik, Zürich 1880. – [5] Meyn, Der Asphalt und seine Bedeutung für den Straßenbau, Halle 1872. – [6] Jeep, Der Asphalt und seine Anwendung in der Technik, Weimar 1867. – [7] Malo, Léon, Guide pratique pour la fabrication et l'application de l'asphalte et des bitumes, Paris 1861. – [8] Lunge, G., u. Křepelka, V., Untersuchungen über Asphalt, Chemiker-Zeitung, Cöthen 1904, Bd. 28, Nr. 16.

Bräuler.

http://www.zeno.org/Lueger-1904.