- Pappesorten

Pappesorten werden in viel geringerer Anzahl als Papiersorten hergestellt, da die Verwendung dieser dicken Blätter gewissen Schranken unterworfen ist; in manchen Gebieten technischer Arbeit aber hat sich die Pappe als Ersatzstoff als ganz vorzüglich erwiesen.

Die Asbestpappe, die namentlich zu heißen Packungen und Dichtungen in Verwendung kommt, wird aus den kurzfaserigen Asbestsorten hergestellt. Diesem Rohmaterial, das in einem Hadernwolf zerfasert, in heißem Wasser aufgeweicht und im Holländer mit etwas Wasserglas gemahlen wird, werden 10–20% Hadernfasern zugesetzt, die als Bindemasse dienen, in vielen Fällen aber ganz wegbleiben, da das Wasserglas genügend bindet. Das auf diese Weise hergestellte Zeug wird entweder zu Bogen geschöpft oder auf einer Zylindersiebmaschine mit Formatwalze zu Pappe verarbeitet. Diese Pappebogen werden mit Messingdrahtnetzzwischenlagen in hydraulischen Pressen einem bis auf 90 Atmosphären steigenden Druck ausgesetzt. Diese Platten erhärten infolge des Wasserglaszusatzes und werden klingend nach dem Trocknen. Behufs Herstellung dicker Platten werden mehrere rohe Platten ohne Zwischenlage gepreßt. Durch Zusatz von Farbe im Holländer können diese Platten beliebig gefärbt werden. Diese Pappe wird auch zum Dachdecken verwendet. Eine feuerfeste Pappe erhält man auch aus einer Masse von[19] 40% Pflanzen- oder Tierfaser, 15% Asbest, 10% Alaun, 10% Graphit, 25% unschmelzbarer Erde und kieselsauerm Natron.

Baupappe wird namentlich in Amerika zum Bekleiden der Außenwände eines Hauses sowie als Unterlage für die Schindeln, aber auch als Bekleidung der Wohnraumwände statt Verputz verwendet und bildet als schlechter Wärmeleiter sehr guten Schutz gegen Wärme und Kälte. Es ist eine hauptsächlich aus Stroh, Hadernabfällen und Makulatur hergestellte und zur Erreichung der Wasserdichtheit mit den verschiedensten, meist geheimgehaltenen Chemikalien getränkte Pappe, die auf Zylindersiebmaschinen so hergestellt wird, daß sie aus zwei Außenlagen von besserem und einer dickeren Innenlage aus minderem Fasermaterial besteht. Eine dieser Tränkmassen besteht aus einer Mischung von in Teeröl gelöstem Asphalt mit Teer. Statt Teer werden auch manchmal andre Imprägnierungsmassen, so eine Mischung von Leinöl, Terpentinöl und Sikkativ, oder in siedendem Leinöl aufgelöster Kautschuk verwendet.

Die Dachpappe, auch Teer- und Steinpappe genannt, die zum Dachdecken, aber auch zu verschiedenen andern Zwecken, namentlich gegen Feuchtigkeit in Gebäuden, zur Verwendung kommt, kann in der Weise hergestellt werden, daß Papierzeug mit Teer und etwas zerkleinertem Kalk in der Schöpfbütte gemengt wird. Gewöhnlich wird diese Pappegattung durch Imprägnieren der schon hergestellten Pappe mit heißem Teer erhalten. Die Rohmaterialien für die Herstellung dieser Pappe sind Wolle, Baumwolle, Leinen, Jute, Holz- und Strohzellstoff, Strohstoff, Holzschliff, wobei die Wolle insofern eine hervorragende Rolle spielt, als sie der Pappe dasjenige lockere Gefüge verleiht, durch das diese zur Aufnahme großer Teerquantitäten befähigt wird. Wolle soll daher den Hauptbestandteil dieser Pappe bilden. Zum Imprägnieren dient u.a. die Vorrichtung von Lüchan (vgl. Papierzeitung 1894, S. 1734). Um der Pappe Feuerbeständigkeit zu verleihen, soll dem Rohmaterial Hochofenschlacke beigemengt werden. Das Ueberziehen der fertigen und durch hydraulischen Druck gedichteten Pappe mit einer Wasserglaslösung vervollständigt diese Eigenschaft.

Die Fahrkartenpappe wird aus einer Mischung von Hadern-, Makulatur-, Stroh- und Holzschliffasern hergestellt und im Holländer grau gefärbt. Die Fabrikation findet auf Zylinder- oder Langsiebmaschinen, wovon letztere mit Obersieb versehen sind, statt. Die Dicke derselben ist für 100 Stück meist von den Eisenbahnverwaltungen vorgeschrieben. Die Pappe wird sodann auf einer Klebmaschine mit weißem oder farbigem Druckpapier beklebt, wobei Stärkekleister in Anwendung kommt. Hierauf folgt das Trocknen, Glätten, Färben und Zerschneiden.

Die Furnierpappe ist entweder mit gemasertem Buntpapier überzogene Pappe oder auf Pappe aufgeklebtes, sehr dünnes Holzfurnier. Das erstere ist eine Imitation, das letztere nur durch Pappe verstärktes echtes Furnier von 1/10 mm Dicke.

Glanzpappe (Glanzdeckel, Preßspäne), die in der Tuchfabrikation beim Pressen des Tuches als Einlagen zwischen die einzelnen Tuchlagen in Verwendung kommen, wird aus reinen, starken Fasern, wie Flachs, Hanf, Manilahanf, auf Zylinder- oder Langsiebmaschinen hergestellt und sodann mit spiegelglatter Oberfläche auf Steinglättmaschinen versehen. In diesen letzteren findet das Hochpolieren der Pappe dadurch statt, daß die auf einen eisernen Tisch gelegte Pappe mittels eines abgerundeten, stark an die Pappe angepreßten Achatsteines so lange gestrichen wird, bis der gewünschte Glanz erreicht ist.

Jacquardpappe, zur Herstellung der Jacquardkarten in der Weberei verwendet, wird in ähnlicher Weise hergestellt wie die Glanzpappe, nur daß sie meist roh, um gegen Feuchtigkeit und Temperaturwechsel widerstandsfähiger zu sein, mit Paraffin, dem oft auch Stearin und Kolophonium beigemengt ist, imprägniert, dann getrocknet und zwischen heißen Zylindern gewalzt wird.

Karton, die feinste und vornehmste Pappegattung, auch Kartonpapier genannt, ist meist geleimte Pappe, da sich diese am gleichmäßigsten herstellen läßt. Die dünnsten Sorten dieser Gattung werden zu Visit-, Adreß- und Luxuskarten verwendet, und man unterscheidet hier Natur- und Kreidekarton, von welchen der letztere mit Kreide gestrichen und manchmal mit hohem Glanz versehen ist. Hierher gehört auch der Postkartenkarton, ohne Holzschliff hergestellt und stark geleimt. Die Zeichen- und Aquarellkartons müssen mit besonderer Sorgfalt aus bestem Material erzeugt werden. Der Spielkartenkarton wird meist aus zwei Bogen guten Papiers hergestellt und manchmal behufs Erhöhung der Undurchsichtigkeit zwischen diese Kienruß oder sonst ein Farbstoff eingelagert.

Die Korkpappe, als schlechter Wärmeleiter in mannigfacher Weise verwendet, wird nach F.W. Eddy aus einem Gemisch von Korkabfällen, Papierfasern und einem Bindemittel hergestellt. Das Gemisch, die gröberen Korkabfälle innen, die feineren außen, wird zwischen zwei endlosen Bändern, die durch mehrere Walzenpressen hindurchlaufen, allmählich zu einer zusammenhängenden Pappeschicht verdichtet. Die Fasern werden mittels eines Heißluftgebläses in die mittlere Schicht eingeblasen. Die beiden Bänder gehen mit der Masse zwischen Heizkörpern hindurch, um die zur Pappebildung nötige Wärme zu erhalten. Nach einer andern Methode wird statt der Fasern ein mit einer Klebmasse versehenes Gewebe zwischen die Korklagen eingeführt.

Lederpappe (Kunstleder), namentlich für Brandsohlen und Schuhabsätze, aber auch für Koffer, Schul- und Handtaschen verwendet, wird aus Braunholzfasernpappe durch Imprägnieren derselben in heißem Zustand mit Leinöl, dem etwas Silberglätte, Rebenschwarz und Sikkativfirnis zugesetzt wurde, erzeugt. Die so fettdurchdrungenen Papptafeln werden an der Luft getrocknet, dann satiniert und schließlich mit obiger Fettsubstanz, der gebrannte Siena beigemengt wurde, in heißem Zustand bestrichen. Nach einem nochmaligen Trocknen wird mit Bimsstein abgerieben und geglättet. Lederpappe wird aber auch aus einer Mischung von zerfasertem Leder mit Papierfasern hergestellt und die Zerfaserung der Lederabfälle entweder im Holländer oder in der Weise vollführt, daß diese Abfälle mittels einer Leimlösung in kompakte Pakete[20] von 20–50 cm Länge verwandelt und auf einem Schleifstein wie Holz zerfasert werden. Der so erhaltene Lederschliff wird sodann auf einer Pappenmaschine zu Pappe verarbeitet, in einer Lohbrühe, die 2–5% essigsaure Tonerde enthält, einem Gerbprozeß unterworfen, sodann gepreßt und getrocknet. Als Lederpappe wird auch die aus Braunholzschliff erzeugte Holzpappe bezeichnet.

Schieferpappe, auch Papierschiefer genannt, meist zu Schreib- und Rechentafeln verwendet, wird dadurch hergestellt, daß man dünne Pappe mit einer Mischung einer Wasserglaslösung, mit feingemahlenem Schieferstaub und etwas Kienruß oder vegetabilischer Kohle mehrmals bestreicht.

Verbandpappe wird durch Auslaugen mittels Alkalien und durch Klopfen mit Holzhämmern geschmeidig gemacht, dann scharf getrocknet. Die so vorbereitete Pappe wird nun mit einer alkoholischen Lösung von Schellack, Geigen- und Terpentinharz vollständig getränkt und dann getrocknet, worauf diese wieder durch Dampf erweicht und zwischen erwärmten Zinkplatten durch eine Satinierpresse gelassen wird. Feinere Arten werden mit einem Ueberzug von Guttapercha und alkoholischem Kopalfirnis oder von gewöhnlichem Firnis versehen. Sie dient zu erhärtenden Verbänden bei Knochenbrüchen.

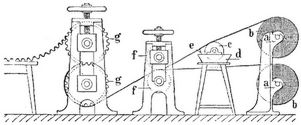

Die Wellpappe, die ebenfalls häufig als Dachdeckmaterial verwendet wird, verliert leicht ihre Wellung, wenn diese auf der schon fertigen rohen Pappe erzeugt wird. Um dieses zu verhindern, stellt man diese mittels der in nachstehender Figur ersichtlichen Maschine durch Zusammenkleben zweier Papierbahnen bb und gleich darauffolgendes Falten dar. Eine der Papierbahnen läuft über die mit Klebstoff versehene Walze c, beide werden in der Walzenpresse ff zu einer Pappe verbunden und gleich darauf, bevor noch der Klebstoff getrocknet ist, zwischen den geriffelten Walzen gg gewellt, wobei sich die noch nicht fest verbundenen Papierbahnen, den hier auftretenden Spannungsverhältnissen entsprechend, übereinander verschieben können. Um das Verlieren der Wellung zu verhindern, wird die Pappe mit eingelegten Metalldrähten versehen, die parallel zu den Längsseiten der Pappe verlaufen. In neueren Maschinen werden statt der Riffelwalzen auf bewegten Ketten angeordnete Stempelsysteme verwendet, die, unter und über der feuchten Pappe verlaufend, gegen diese gepreßt werden. Auch mit Längswellen versehene Pappen werden auf besonderen Maschinen hergestellt.

http://www.zeno.org/Lueger-1904.