- Schiffspanzer

Schiffspanzer. Die Panzerung der neueren Kriegsschiffe besteht in der Hauptsache aus den Panzerplatten, der Holzhinterlage und der verstärkten stählernen Schiffswand, an welcher die Befestigungsbolzen der Holzhinterlage sowie die Panzerbolzen zum Feilhalten der Panzerplatten gelagert sind.

Den Panzerplatten fällt die Aufgabe zu, die auftreffenden Geschosse durch ihre harte Stirnseite zum Zerschellen zu bringen, bezw. ein Eindringen derselben nach Möglichkeit zu verhindern, während die Holzhinterlage ein elastisches Zwischenglied bildet und zugleich dazu benutzt wird, Ungenauigkeiten in der Form der Platten auszugleichen. – Die Herstellung der ursprünglich angewendeten schmiedeeisernen und gewalzten Platten bereitete bei Stärken von mehr als 250 mm Schwierigkeiten; eine größere Sprödigkeit war nicht zu vermeiden. Man versuchte deshalb eine doppelte Panzerung mit Zwischenlage von Holz, das sogenannte Sandwichsystem ([1], Schiffe der Sachsenklasse der deutschen Marine). Erst nachdem auch auf diesem Wege der verlangte Schutz der Schiffe gegen die Geschosse mit hoher Durchschlagskraft nicht mehr erreicht werden konnte, auch die Beladung der Schiffe mit Stärkeren Panzerplatten sich unverhältnismäßig Steigerte, verließ man das Walzeisen und versuchte es mit Stahl. Während Schneider in Creuzot im Jahre 1876 sofort zu Ganzplatten aus Stahl überging, zog man in England die stahlbekleideten Eisenplatten, den sogenannten Compoundpanzer, vor, bei welchen die außenliegende harte Stahlschicht zur Abweisung und Zertrümmerung des auftreffenden Geschosses nutzbar gemacht wurde, während die größere Zähigkeit und Weichheit der schmiedeeisernen Grundplatte die etwa berstende Stahllage zusammenhalten sollte. Die Einführung des Nickelmetalls in die Stahlfabrikation hat einen bedeutenden Umschwung in der Panzerplattenfabrikation verursacht [5]–[7]. Man erreichte durch Nickelzusatz zum Stahl eine bedeutende Steigerung der Bruchfestigkeit bei verhältnismäßig hoher Elastizitätsgrenze ohne nennenswerten Verlust an Dehnung gegenüber dem reinen Stahl. Bei einer geschickten Verteilung von Nickel und Kohlenstoff wird eine Härte des Stahls erreicht, welche jede Bearbeitung ausschließt, während anderseits durch die Zähigkeit des Materials sich die Gefahr des Reißens der Platten vermindert. Anfänglich hielt man die beim Nickel Stahl auftretenden Blasenbildungen, welche ohne Beeinträchtigung der sonstigen Güte, besonders der ausgezeichneten Zähigkeit des Panzermaterials, nicht zu umgehen ist, für bedenklich, doch bewährten sich die blasigen Platten beim Beschießen ausgezeichnet. Tresidder nahm in England ein Patent auf Härten von Nickelstahlplatten durch Abschrecken mit Hilfe von gewaltigen Wasserbrausen, während der Amerikaner Harvey zunächst die Härtung der Homogenstahlplatte auf der Stirnfläche durch einen Zementierprozeß erzielte. Hierbei wird die fall fertig bearbeitete Platte in einen großen Gasofen auf einem Wagen ruhend gebracht, auf der oberen Seite mit Holzkohlenstaub oder einer dicken Schicht reiner Tierkohle bedeckt und nunmehr auf eine Dauer bis zu 14 Tagen einer Glühhitze von 1200° C. ausgesetzt. Hierdurch geht der Kohlenstoff in die oberen Schichten der Platte über und gibt dieser eine größere Härte als der untern Schicht [6]. Die Härteschicht von etwa 5–15 mm Dicke geht allmählich in die weiche hintere Lage über; es ist also ein Abblättern beim Auftreffen eines Geschosses ausgeschlossen. Da der Zementstahl nach dem Zementieren ein grobblätteriges, kristallinisches Gefüge erhält, so muß die Platte ausgeglüht und durch ein Oelbad vergütet werden. Für Nickelstahl ist das Zementieren insofern günstiger, als die Härtung tiefer in die Platte eindringt. Neben dem Harvey-Verfahren, welches bald allgemein Eingang fand, ist das Grambowsche Patent zum Kohlen der Stirnseite von Panzerplatten mittels Kohlenwasserstoffgas zu nennen, während neuerdings nach dem Vorgang von Schneider in Creuzot dasselbe Verfahren unter Benutzung von Leuchtgas allgemeinen Eingang gefunden hat, da das Leuchtgas bei Starker Erhitzung seinen Kohlenstoff zum größten Teil in feinster Teilung abscheidet [5], [6]. Für das Zementieren zieht man Stets zwei Platten heran, welche mit den einander zugekehrten Stirnseiten und einem Spielraum von 200–300 mm übereinandergelegt und am Plattenrande durch Asbestpackungen gasdicht abgeschlossen werden. Zwischen die so im Zementierofen gelagerten und auf Rotglut gebrachten Platten wird alsdann Leuchtgas eingeführt, und der von den Stark erhitzten Gasen sich abscheidende Kohlenstoff wird von dem glühenden Metall aufgesogen, derart, daß allseitig eine gleichmäßige Kohlung in einer Tiefe bis zu 50 mm entsteht. Dieser Prozeß hat gegenüber dem Harvey-Verfahren den Vorzug, daß die Bekohlung gleichmäßiger und Schneller geschieht und eine niedrigere Temperatur erfordert. Nach dem Kohlen der Platten erfolgt Stets das Vergüten im Oelbad und zum Schluß die Härtung durch Ab Schrecken der rotwarm gemachten Platte mittels gewaltiger Wasserbrausen nach dem Tresidder-Verfahren. Wie die Kohlung, so muß auch die Härtung allmählich in die zähe Rückseite übergehen.

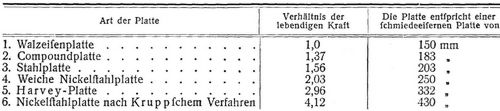

[686] Die Panzerplatten erhalten meist erst nach dem Vergüten ihre endgültige Form durch Biegen unter hydraulischen Pressen (s. Plattenbiegmaschine), da eine Formänderung nach der Oberflächenhärtung ausgeschlossen ist. Da bei letzterem Verfahren leicht ein Verziehen der Platten stattfinden kann, so ist man bisweilen gezwungen, in Fällen, wo die Form genau innegehalten werden muß, Platten ohne Oberflächenhärtung zu verwenden. Auch treten bei stark gekrümmten Platten meist Oberflächenrisse ein, die sich jedoch beim Beschießen nicht als nachteilig erwiesen haben. – Die Herstellung der Panzerplatten erfolgt meist im Anschluß an den Hüttenbetrieb. Die Platten werden aus Stahlingots, die nach dem Siemens-Martin-Prozeß gewonnen werden und dem Gewicht nach etwa doppelt so schwer sind wie die fertige Platte, entweder gewalzt oder unter schweren Pressen geschmiedet und dann den verschiedenen Härtungs- und Vergütungsverfahren unterzogen. Für die Fabrikation von Panzerplatten sind in England die Werke von Cammel, Brown, Armstrong, Vickers und Beardmore eingerichtet; in Frankreich fabrizieren Panzerplatten neben Schneider in Creuzot, H. Chamond, Chatillon-Commentry und Marcel Frères; in Amerika Carnegie, Bethlehem Steel Co. und Midvale Steel Co.; in Italien die Terni-Werke; in Rußland die Obuchow- und Kama-Werke; in Oesterreich Witkowitz und in Deutschland Dillingen und Krupp. Die nach dem Kruppschen Verfahren hergestellten zementierten und gehärteten Panzerplatten sind die widerstandsfähigsten und haben in allen Marinen Eingang gefunden. Die nachstehende Tabelle gibt einen Ueberblick über die Steigerung der Leistungsfähigkeit der Panzerplatten mit Bezug auf die lebendige Kraft der Geschosse zum Durchschlagen des Panzers.

Die Nickelstahlplatten nach Kruppschem Verfahren erfordern demnach zum Durchschlagenwerden rund viermalsoviel lebendige Kraft der Geschosse wie ebenso starke Eisenplatten.

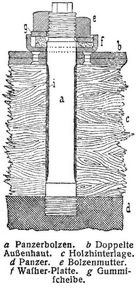

Die Befestigung der Panzerplatten am Schiffsrumpf erfolgt durch Panzerbolzen von Nickelstahl; die Platten sowie die Holzhinterlagen ruhen hierbei meist auf dem Panzerträger (s. Panzerschiff). Die Panzerbolzen werden von innen in die Panzerplatten 70–90 mm mittels Vierkants eingeschraubt, so daß die gehärtete Stirnseite der Platten unbeschädigt bleibt. Sie erhalten demnach an beiden Seiten Schraubengewinde mit rundem Gewindequerschnitt, Kordelgewinde, während der Schaft nach dem Vorgang von Palliser etwas mehr als auf den Kerndurchmesser des Gewindes abgedreht ist, um den gefährlichen Querschnitt in diesen Teil zu verlegen, welcher wegen seiner großen Länge die Belastung verteilen und durch Ausdehnung ausgleichen kann, so daß ein Abreißen der Bolzen im Gewindeteil vermieden wird (s. die Figur). Das innere Ende des Bolzens erhält zum Eindrehen in die Panzerplatte ein Vierkant und wird an der stählernen Außenhaut des Schiffsrumpfes durch eine Sechskantmutter befestigt. Dieselbe wird mittels Unterlagscheibe auf eine Gummiplatte gepreßt, welche in einer mit Rand versehenen Platte, dem sogenannten Washer, gelagert ist, so daß der Gummi nach den Seiten nicht weggedrückt werden kann [1]–[4]. Diese Anwendung bezweckt, das Abreißen der Mutter zu verhindern, wenn nach dem Auftreffen eines Geschosses die Panzerplatte wieder zurückfedert und den Bolzen auf Zug beansprucht. Zum Abdichten der Panzerbolzen in der Holzhinterlage wird der verjüngte mittlere Teil mit Marleinen umwickelt und der verbleibende Zwischenraum nach dem Einsetzen der Bolzen mit Mennigekitt ausgespritzt. Bei dem Turmpanzer der Geschütztürme, bei welchen wegen Platzmangels die Holzhinterlage meist in Fortfall kommt, erfolgt die Befestigung der Platten durch einfache Schraubbolzen mit konischem Kopf, der in entsprechend ausgedrehte, auf der doppelten Stahlhaut vernietete Verstärkungsscheiben eingesetzt wird [2]. – Die Panzerung der Panzerdecks bei Panzerschiffen und Panzerdeckkreuzern besteht aus weichem Schiffbaustahl und wird aus zwei bis drei Lagen zusammengesetzt. Die oberste Lage wird etwas härter gewählt (Homogenstahl oder Nickelstahl) und werden die einzelnen Plattenlagen durch Gewindeschrauben oder Nieten verbunden.

Literatur: [1] Brix, Der Bau eiserner Kriegs- und Handelsschiffe, Berlin 1876. – [2] Croneau, Construction pratique des navires de guerre, Paris 1894. – [3] Hauser, Cours de construction navale, Paris 1886. – [4] Welch, A., A textbook of naval architecture, London 1907. – [5] Stercken, W., Der Kampf zwischen Geschütz und Panzer, Zeitschr. d. Ver. deutsch. Ing., Berlin 1895. – [6] Castner, J., Ueber die Herstellung von Panzerplatten und die Kruppschen Panzerschießversuche im Dezember 1894 und März 1895, »Stahl und Eisen«, Düsseldorf 1895. – [7] Kupelwieser, Ueber Panzerplatten und deren Erzeugung, Zeitschr. d. Oesterr. Ing.- u. Arch.-Ver., Wien 1894. – [8] Brassey, Naval annual, Portsmouth (jährlich). – [9] Croneau, Canon, Torpilles Cuirasse, Paris 1904.

T. Schwarz.

http://www.zeno.org/Lueger-1904.