- Schlackenabstichgaserzeuger

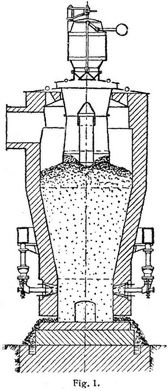

Schlackenabstichgaserzeuger. Man unterscheidet Gaserzeuger (Generatoren) mit festem und solche mit beweglichem Rost. Die erstgenannten heißen Schacht-, die anderen Drehrostgaserzeuger. Beide Arten sind in thermo-chemischer Hinsicht gleich und nur in ihrer mechanischen Einrichtung verschieden. Grundsätzlich anders gebaut sind die Gaserzeuger mit Entfernung der Schlacke auf flüssigem Wege. Die ersten derartigen Gaserzeuger baute Ebelmen in Audincourt im Jahre 1841. Sie bewährten sich aber nicht. 1907 nahmen die französischen Ingenieure Fichet und Lepulchre die Versuche in Paris wieder auf und gaben ihrem Gaserzeuger die in Fig. 1 dargestellte Form. Die verarbeitete Kohle hatte einen Aschengehalt von 45%; man setzte ihr Kalk und gekörnte Hochofenschlacke zu, um die Schlacke leichtflüssiger zu machen. Die Firma Würth in Luxemburg führte diesen Gaserzeuger in Deutschland ein, nachdem er für die deutschen Kohlensorten entsprechend umgebaut war.

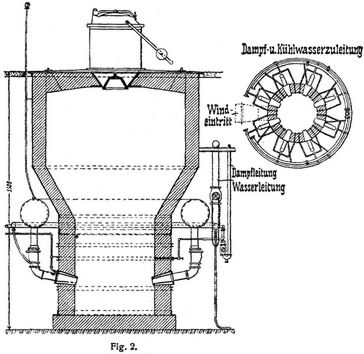

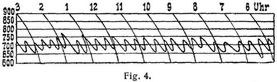

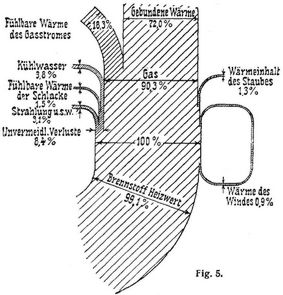

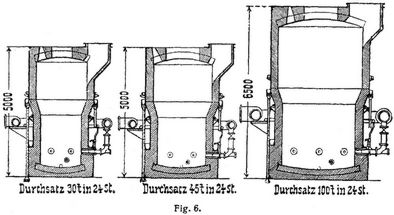

Fig. 2 zeigt einen Schnitt des Würth-Gaserzeugers. Er gleicht einem kleinen Hochofen und hat die Höhe gewöhnlicher Gaserzeuger. Man kann einen Schacht, eine Rast und ein Gestell unterscheiden. In dem letztgenannten Teil sind zwei gegenüberliegende Schlackenabstichlöcher angebracht, ebenso wird hier durch 6–8 wassergekühlte Düsen die Vergafungsdruckluft zugeführt. Der Brennstoff, Kleinkoks oder mit Pech hergestellte Koksgrusbriketts, wird durch Fülltrichter bekannter Bauart zugegeben. Als Zuschlag nimmt man 10–12% gekörnte Hochofenschlacke. Mit der Schlacke, die abwechselnd aus einem der beiden Stichlöcher[565] abgestochen wird, fällt etwas Eisen, das sich als Massel absetzt. Das Gas zieht im obersten Teile des Schachtes durch zwei gegenüberliegende Rohre ab. Die Vergasung des Koks geschieht zunächst mit Luft; erst oberhalb der Lustformen wird Dampf eingeblasen. Dies ist notwendig, um die Brennstoffsäule in zwei scharf getrennte Teile zu zerlegen, deren oberer nur festen Brennstoff enthält, während der untere ziemlich schnell in Schmelzfluß kommt. Auf diese Weise sintert oder schmiert der Generatorinhalt nicht und gewährleistet ein regelmäßiges Nachrutschen der Beschickung. Die Schaubilder Fig. 3 und 4 zeigen den gleichmäßigen Betrieb des Würth-Generators. Die Kurve in Fig. 4 läßt deutlich die durch die einzelne Gichten hervorgerufenen Temperaturschwankungen erkennen. Der Durchsatz je Schachtdurchmesser kann auf das Dreifache wie bei Drehrostgeneratoren gesteigert werden. Das erzeugte Gas ist ein Mischgas aus dem im unteren Teil erzeugten Lustgas und dem im oberen Teil entstehenden Wassergas mit einer durchschnittlichen Zusammensetzung von 2% Kohlensäure, 32% Kohlenoxyd, 7,5% Wasserstoff, 0,5% Methan und 55% Stickstoff. Der Heizwert des Gases beträgt etwa 1200–1250 Wärmeeinheiten. Bei Verwendung von reinem Koks fehlen natürlich die schon vorher ausgeschiedenen als Teer kondensierbaren Kohlenwasserstoffe. Der Staubgehalt des Würth-Gases ist mit 22 g/cbm zu hoch, um ohne weiteres für motorische Zwecke brauchbar zu sein. Dazu muß es vorher eine Gasreinigungsanlage durchlaufen. Dieser Uebelstand ist aber bereits in dem nachher beschriebenen Gaserzeuger behoben. Die Wärmewirtschaft des Würth-Gaserzeugers ist aus Fig. 5 ersichtlich. Außer der Firma Würth hat noch die Georgmarienhütte einen betriebssicher arbeitenden Abstichgaserzeuger gebaut, wie ihn Fig. 6 in mehreren Ausführungen im Schnitt zeigt. Die wassergekühlten Winddüsen sind axial angeordnet, Schlacke und Eisen werden gesondert abgestochen. Hier wird an Stelle von Hochofenschlacke als Zuschlag ein Gemisch von Vorfrisch- und Martinofenschlacke gegeben. Die Frischofenschlacke geht besser wie Hochofenschlacke in den flüssigen Zustand über. Es kann deshalb auf Dampfzusatz verzichtet werden. Als Brennstoff nimmt man gewöhnlichen Großkoks. Das erzeugte Gas hat eine mittlere Zusammensetzung von 0,6% Kohlensäure, 33,4% Kohlenoxyd, 0,9% Wasserstoff, 0,5% Methan, 64,6% Stickstoff und einen Heizwert von 1085 bis 1095 Kalorien. Das Gas ist also ein fall ideales Lustgas, welches 34,3% Kohlenoxyd hätte. Der Staubgehalt beträgt nur 7,9 g im Kubikmeter Gas, weil die Schütthöhe so groß ist, daß die Kokssäule als Filter wirkt; ferner ist der Durchmesser so bemessen, daß nur eine geringe Gasgeschwindigkeit stattfindet. Alsdann hüllt die bald flüssig werdende Zuschlagschlacke die feineren Kohlenteilchen ein und hält sie fest.

Die Haltbarkeit einer Generatorausmauerung beträgt etwa 3/4–1 Jahr. Gegenüber den Drehrostgaserzeugern ist die Bedienung wesentlich einfacher, da sie sich auf die Zuführung des Brennstoffes und Zuschlags sowie die Abführung der Schlacke beschränkt und jegliche Stocharbeit überflüssig geworden ist. Auch ist der Platzbedarf kleiner wie bei Drehrostgaserzeugern.

Literatur: Stahl u. Eisen 1903, S. 515/528; 1907, S. 685/713; 1910, S. 993/1006; 1914, S. 1135; 1918, S. 186/189, 649, 703.

Brandenburg.

http://www.zeno.org/Lueger-1904.