- Schuhfabrikation

Schuhfabrikation, Herstellung von Fußbekleidungen aus Leder (s.d.) und Geweben verschiedener Art. – Ueber die historische Entwicklung der Schuhindustrie s. [1].

1. Schuh- und Stiefelleisten. Die Seele des Schuhes ist der Leisten. Derselbe verkörpert die Form des Fußes. Spitzenform und -sprengung (die Hebung des Leistens vom Boden) unterliegen dem Modegeschmack. Im einzelnen unterscheiden sich die Leisten nach Stiefelart, Bodenbefestigungsverfahren, Absatzhöhe, Weitenabstufungen und Lederart, aus welcher die Beschuhung verfertigt wird. Als Material zum Leisten dient vorzugsweise das Holz der Weiß- und Rotbuche; eisern e Leisten sind nur seiten im Gebrauch.

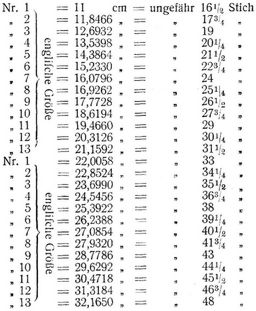

2. Modelle und Schaftfabrikation. Nach fachmännischen Begriffen besteht jeder Schuh aus zwei Teilen: dem Oberteile, Schaft genannt, und dem Boden. Die Oberteile setzen sich aus vielen einzelnen Teilen zusammen. Die Modelle zu diesen werden entweder nach dem Knöfelschen Winkelsystem geschnitten oder nach dem Leisten kopiert. Das Leistenkopierverfahren gelangt heute in allen besseren Fabriken zur Anwendung. Nach dieser Methode bildet der Leisten, d.i. die Form, über welche der Schuh gemacht wird, die Grundlage für den Aufbau des Modelles. Indem man diesen längs seiner Mitte teilt, gewinnt man eine Kopie von dessen Besonderheiten hinsichtlich Sprengung, Länge und Form. An den halbierten Leisten wird dabei ein Stück Drell oder Segeltuch geheftet und so die Grundform geschaffen für den weiteren Aufbau des Schaftes [2]. Die Modelle werden serienweise abgestuft. Es umfassen Schuhe für Herren die Größen 48–40, für Damen 42–36, für Kinder 35–18. Dieser Einteilung liegt das französische Stichmaß zugrunde. In Gebrauch sind ferner: in Deutschland das Zentimetermaß, in England und Amerika das Zollmaß. Gegenübergestellt ergibt sich folgende Staffel:

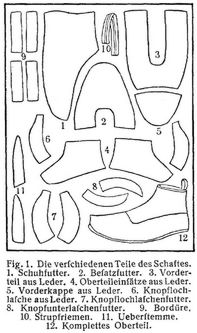

Die Modelle werden in einzelne Schnittschablonen zerlegt, mit Zugaben versehen und dienen als Vorlagen beim Ausschneiden der Felle. Herrenstiefel bestehen aus den in Fig. 1 wiedergegebenen Teilen. Diese sind an jenen Stellen, wo sie übereinander laufen, abzuschärfen, zusammenzusetzen und zusammenzunähen. Die Schaftfabrikation wird gänzlich von dem System der Arbeitsteilung beherrscht. Für jede Naht gibt es besondere Maschinen, [3]. Betriebe mit veralteter Arbeitstechnik sind unrentabel.

3. Die Bodenfabrikation. Man unterscheidet rahmengenähte, durchgenähte, genagelte[825] und gewendete Böden. Die auf Rahmen genähten Stiefel zeichnen sich durch größere Eleganz und Geschmeidigkeit aus, während durchgenähtes und genageltes Schuhwerk den eigentlichen Stapelartikel bilden.

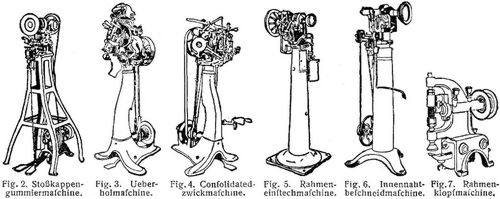

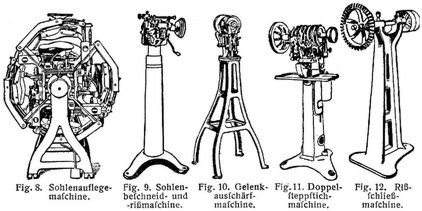

4. Der Arbeitsprozeß. Bei Rahmenschuhwerk ist dieser folgender: Ein Junge bringt den Leisten auf einen Ständer und befestigt die Innensohle mit kleinen Stiften auf den Leisten, über welchen der Schuh angefertigt werden soll. Um die Verwendung extra dünner Innenfohlen zu ermöglichen, verwendet man sogenannte Gembrandsohlen. Diese werden auf der Fleischseite des Leders mit Kanevas überklebt. Dann bestreicht der Arbeiter mit der Stoßkappengummiermaschine (Fig. 2) die vordere Stoßkappe, so daß sich diese zwischen Oberleder und Futter einklebt. Gleichzeitig wird am hinteren Teile des Schaftes eine Kappe eingebracht, die dem Stiefel Stand verleiht und an welcher der Absatz seinen Halt bekommt. Das so vorbereitete Oberteil wird einfach auf den Leisten gebracht und dem Arbeiter an der Ueberholmaschine (Fig. 3) übergeben. Diese Maschine zieht das Oberleder über den Leisten und befestigt dasselbe gleichzeitig durch fünf Zwickstifte (Tacks). Diese Operation wird auf der eigentlichen Zwickmaschine (Fig. 4) vervollständigt. Deren kunstvoller Mechanismus ermöglicht es, daß das Leder fest und nach bestimmten technischen Regeln auf den Leisten gezogen und dortselbst jedesmal unmittelbar vor dem Moment, in welchem die Zange das Leder wieder losläßt, durch einen Tacks befestigt wird. Diese Manipulation wiederholt der Arbeiter so oft, bis das Oberleder ringsherum hereingezwickt und an der Innensohle festgestiftet worden ist, mit Ausnahme der Schuhspitze. An dieser Stelle wird die Vorrichtung zum Eintreiben der Stifte ausgeschaltet und an Stelle der Tacks ein dünner Draht um das Oberleder gezogen. Dieser hält das Leder genügend fest umspannt. Dadurch wird verhindert, daß der Leisten an dieser der Abnutzung besonders unterworfenen Stelle vorzeitig unbrauchbar wird. Maschine Fig. 4 arbeitet sehr rasch und liefert pro Tag 150–450 Paar Schuhe oder Stiefel, je nach Qualität und Stärke des Leders. Damit ist der Stiefel für das Annähen des Rahmens, eines schmalen Lederstreifens, mit der Einstechmaschine (Fig. 5) fertig. Diese verbindet das Oberleder mit der Innensohle und befestigt gleichzeitig den erwähnten Lederstreifen, an welchen später die Sohle angenäht wird. Nach dem Einstechen werden Tacks und Draht wieder entfernt und der Schuh kommt zur Innennahtbeschneidmaschine (Fig. 6), die das nach dem Annähen des Rahmens über die Einstechnaht hervorstehende Oberleder wegschneidet. Auf diese Art wird die Naht flach, egal und sauber, und der Rahmen kann durch die Klopfmaschine (Fig. 7) noch weiter niedergeklopft werden, so daß er parallel der Innensohle liegt. Diese anscheinend untergeordnete Verrichtung ist technisch von größerer Wichtigkeit. Nicht niedergearbeiteter Rahmen beeinflußt die Nacharbeiten. Denn durch die Kraft, welche die Maschine beim Zusammennähen von Rahmen, Oberleder und Innensohle ausübt, bildet sich eine Wulst. Würde die Sohle ohne weiteres aufgelegt, so wäre eine seitliche Erhöhung vorhanden, während der innerhalb der Stiche liegende Raum eine Vertiefung zeigen würde. Ohne dem verlangt jeder Stiefel im Gelenk einen besonderen Stand. Man füllt diesen Zwischenraum im Gelenk des Stiefels entweder mit Leder oder Holz, im vorderen Teile mit Kork, Teerfilz oder einem andern Stoff aus. Diese Füllung wird mittels Gummizement, der aus Paragummi gewonnen, vulkanisiert und zurechtgemacht wird, eingebracht. Die Innen- oder Fleischseite der Außensohle wird unter Benutzung einer automatisch arbeitenden Zementiermaschine mit dem gleichen Klebestoff bestrichen. Sobald der Klebestoff der Füllung und derjenige an der Außensohle genügend getrocknet ist, kommt der Schuh zur Sohlenauflegemaschine (Fig. 8). Das ist eine mit vier Leistenträgern ausgestattete Maschine, die dazu dient, die Sohle vor dem Doppeln (Annähen) aufzupressen. Der Schuh wird hierbei auf einen der erwähnten Leistenträger gebracht, mit der Bodenfläche nach oben, und die zementierte Sohle auf den Schuh gelegt. Die Maschine wird durch einfaches Aufsetzen des Fußes auf eine Vorrichtung in Bewegung gesetzt, und eine Gummiform in derselben Fasson wie die Bodenfläche des Leistens drückt die Außensohle nieder. Im nächsten Augenblick bewegt sich die Maschine mit dem unter starkem Druck befindlichen Schuh abwärts und schon steht der nächste Leistenständer für den Empfang des nächsten Schuhes vor dem Arbeiter. Auf diese Weise befinden sich fortwährend drei Schuhe unter Druck, während der vierte herausgenommen wird und ein andrer an dessen Stelle kommt. Beim Verlassen der Maschine ist die Sohle glatt und fest aufgepreßt. Das ist sowohl wichtig für die nachfolgenden Arbeiten als auch für die Haltbarkeit der Sohlen im Gebrauch. Wie die Erfahrung lehrt, ist schlecht aufgerichteten Sohlen nur geringere Haltbarkeit eigen. Der Schuh wandert dann zur Sohlenbeschneid- und -rißmaschine (Fig. 9), die nicht nur die Sohlen den Konturen der Leisten entsprechend[826] formt, sondern gleichzeitig auch den Riß zum Bergen der Doppelstiche in die Sohle einbringt. Um den Schuh biegsamer, leichter und eleganter im Aussehen zu gestalten, wird die Gelenkpartie der Sohle noch ausgeschärft, eine Arbeit, welche die Gelenkschärfmaschine (Fig. 10) besorgt. Sie nimmt von beiden Seiten der Sohle so Viel Leder ab, als jeweils gewünscht wird. Der bereits hergestellte Riß muß nun noch geöffnet werden. Zu dieser Verrichtung gibt es ebenfalls besondere Instrumente. Von Wichtigkeit ist, daß der Riß genügende Tiefe hat, denn die in denselben zu liegen kommenden Doppelstiche müssen völlig gedeckt sein. Zu flach liegend, werden sie beim Tragen der Beschuhung frühzeitig abgelaufen. Die Folge davon ist Trennen der Sohlennaht. Dann kann die Sohle mit dem Rahmen zusammengenäht werden. Die hierzu dienende Doppelsteppstichmaschine (Fig. 11) liefert mit größter Geschwindigkeit solide und schön aussehende Stiche. Sie schneidet zu gleicher Zeit längs der Doppelnaht einen Lederstreifen ab. Bleibt dieser am Leder stehen, so löst sich die äußere Kante des Sohlenriffes nach kurzem Tragen der Beschuhung los, und der Laie glaubt nicht seiten, darin ein Zeichen von minderwertigem Material erblicken zu dürfen. In der Tat hat das Ablösen dieser Lippe von der Sohle mit der Haltbarkeit des Materiales nichts gemein: es ist nur ein Schönheitsfehler.

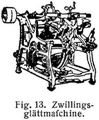

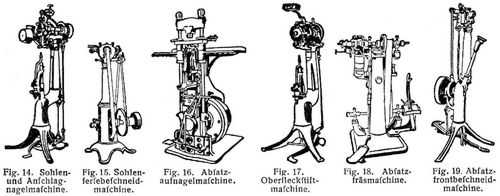

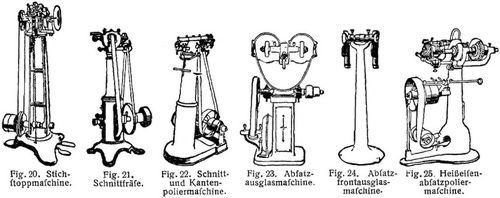

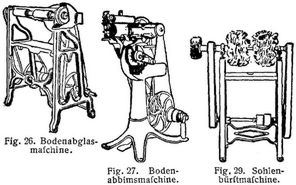

Damit gelangt der Schuh in die Ausputzerei. Zuerst ist der zur Aufnahme der Doppelstiche dienende Riß zu schließen. Es wird das in raschester Weise durch die Rißschließmaschine (Fig. 12) besorgt. Vor dem Zudrücken wird in die Oeffnung eine schwache Lage von dem bereits früher einmal erwähnten Gummizement eingestrichen, das Leder angefeuchtet und so der in die Sohle eingebrachte Riß wieder geschlossen. Die Sohle entbehrt aber noch der nötigen Ebenheit, weshalb sie noch niedergerieben werden muß. Zu diesem Zwecke wurde eine automatisch wirkende Glättmaschine (Fig. 13) konstruiert, die gleichzeitig zwei Schuhe bearbeitet und deren Ausführung es gestattet, daß, während die Sohle des einen Schuhes in die richtige Form gebracht wird, der Arbeiter den zweiten Schuh bereits vorarbeiten kann. Die Bewegung beim Glätten führt die Maschine selbsttätig aus. Nachdem der Schuh auf diese Weise die gewünschte glatte Sohlenfläche erhalten hat, ist er für die Befestigung des Absatzes fertig. Zuerst muß der Teil der Sohle, auf welchen der Absatz kommt, noch befestigt werden (Befestigen des Anschlages). Das mit der Anschlagaufnagelmaschine (Fig. 14) zu befestigende Fersenteil des Schuhes muß die Sohle, die hintere Kappe und die Innensohle treffen. Hier findet der Absatz seinen Halt. Mit dieser Maschine vermag man bis zu 350 Nägel in der Minute einzuschlagen. Dabei werden die Spitzen der Nägel auf der Innensohle glatt umgenietet. Mittels der Sohlenfersebeschneidmaschine (Fig. 15) wird die an dem Fersenteil überstehende Sohle abgenommen. Dann kommt der Schuh zur Absatzaufnagelmaschine (Fig. 16), die mit einer Bewegung sämtliche für die solide Befestigung des Absatzes nötigen Nägel eintreibt. Die Nägel werden in der Weise eingetrieben, daß deren Kopf noch eine Kleinigkeit über den obersten Fleck hinweg steht. Durch eine einfache Auslösung wird der Stiftenfleck aufgedrückt, und die überstehenden Nägel halten denselben provisorisch fest. Der oberste Fleck des Absatzes ist immer[827] besseres Leder, während zu den übrigen Teilen des Absatzes qualitativ geringeres Material verwendet wird. Der Absatzoberfleck kann dann mit einer oder zwei Reihen Stiften versehen werden, die sich wie eine Perlenkette um den Absatz herumziehen sollen. Diese Arbeit verrichtet die Oberfleckstiftmaschine (Fig. 17), die in großer Geschwindigkeit von einem Drahtringe des in Betracht kommenden Profiles entsprechende Nägel abschneidet und in den Oberfleck eintreibt. Der Absatz besitzt jetzt noch ein ganz rohes Gepräge; er ist nur zusammengestellt. Die einzelnen Flecke treten noch ungleich hervor und zeigen nur in groben Umrissen die spätere Form. Seine richtige Gestalt bekommt er erst durch die Absatzfräsmaschine (Fig. 18), und zwar auf folgende Weise: der Arbeiter bringt den Absatz an die Schneide der mit sehr großer Geschwindigkeit rotierenden Messer, die mittels Schablonen genau auf die entsprechende Fasson geschliffen worden sind, in der man den Absatz gefräst zu haben wünscht. In Verbindung mit diesen Absatzfräsmessern arbeiten zwei weitere Messer, die rings um den Sitz des Absatzes (Anschlag) das Leder in der Weise abschneiden, daß der Absatz die Maschine in vollendeter Form verläßt. Um zu gewährleisten, daß die Messer auch beim Schleifen stets ihre ursprüngliche Form behalten, werden dieselben an einem besondern Schleifapparat nach Schablonen (Lehren) geschliffen. Es ist also vollständig ausgeschlossen, daß sie durch Nachschärfen oder längeren Gebrauch ihre Fasson verändern. Hierauf ist noch die Front des Absatzes zu beschneiden. Diese Arbeit wird mittels Maschine (Fig. 19) ausgeführt, die durch Abwärtsbewegen des Messers eine saubere glatte Fläche zurückläßt. Dann sind die Stiche noch zu markieren, die sich längs der Sohle um den Stiefel herumziehen und beim fertigen Stiefel dem Auge sichtbar sind. Dieses Markieren der Stiche wurde früher mit der Hand gemacht und erforderte Kraft und Uebung. Die Stichstoppmaschine (Fig. 20) hat diese Arbeit übernommen und führt sie schöner, gleichmäßiger und um etwa zwanzigmal schneller aus als ehedem der Schuhmacher mit der Hand. Der Schuh als solcher ist jetzt fertig. Nur die Kanten der Sohlen sind noch rauh. Sie sind noch in dem Zustande, wie sie die Sohlenbeschneid- und -rißmaschine (Fig. 9) verließen. Es fehlt denselben die für das schöne Aussehen unerläßliche Nachbearbeitung. Die Sohlenkante muß zunächst gefräst werden. Das ist eine Arbeit, die große Erfahrung, sicheres Auge und geübte Hand seitens des Arbeiters bedingen. Als Instrument dient die Schnittfräse (Fig. 21). Dieselbe ist mit einem Zirkularfräser ausgestattet, der mit sehr großer Geschwindigkeit rotiert. Gegen dessen Messer wird die Kante der Sohle gedrückt. Der Arbeiter dreht dabei den Schuh entsprechend, bis die Kante einen glatten Schnitt bekommen hat. Derselbe darf jedoch die der Sohle eigne Fasson nicht verletzen. Und darin liegt eben die Schwierigkeit. Die egalisierte Sohlenkante wird weiterhin mit einer Wachs enthaltenden Tinte bestrichen. Diese läßt man bis zu einem bestimmten Grade trocknen und wird dann mit der Schnittpoliermaschine (Fig. 22) in das Leder eingebrannt. Deren Eisen decken sich genau mit den Profilen der Sohlenfräsen. Sie werden in dem nötigen Maße erhitzt und das nach dem Abbrennen auf dem Schnitte aufgetragene Wachs in raschem Tempo durch Hinundherbewegen flüssig gemacht und verteilt. Danach bekommt die Sohlenkante eine Politur, und der Absatz hat weiterhin eine ähnliche Bearbeitung durchzumachen. Die vorher gefräste Fläche wird mit der Absatzausglasmaschine (Fig. 23) nachgeschliffen. Diese Maschine ist mit zwei filzbezogenen Rädern versehen, die ihrerseits wieder mit entsprechend der Absatzfasson geformten Sandpapierstreifen bespannt sind. Der zu schleifende Absatz wird gegen die rotierenden Scheiben gehalten und so lange gedreht, bis derselbe glatt genug ausgeschliffen ist. Genau in der gleichen Weise wird auch die Front des Absatzes auf Maschine Fig. 24 bearbeitet. Endlich hat der Absatz noch seinen endgültigen Glanz zu bekommen. Zu diesem Zweck wird eine Poliertinte in der Farbe des Oberleders aufgetragen. Nachdem diese getrocknet ist, wird der so präparierte Absatz gegen das geheizte, schnell rotierende und nachgiebige Eisen der Absatzpoliermaschine (Fig. 25) gehalten und so lange bearbeitet, bis der gewünschte Glanz vorhanden ist. Diese Heißpoliermaschine vereinigt in sich alles Notwendige für das vollständige Polieren des Absatzes, bestehend aus einer Vorrichtung, die dem erwärmten elastischen Poliereisen das benötigte Wachs automatisch zuführt, einem Rädchen zum Verzieren der unteren Absatzkante und zwei Bürsten zum Nachpolieren bezw. zum Verreiben des Wachses. Jetzt bleibt nur noch der Ausputz der Schuhsohle und der des Absatzoberfleckes übrig. Um die oberste spröde Decke von der Sohle abzunehmen, kommt der Schuh zur Bodenabglasmaschine (Fig. 26). Diese ist ebenfalls mit zwei Rollen ausgestattet, die mit Sandpapierstreifen bespannt sind und mit großer Geschwindigkeit rotieren. Die Sohle, die vollständig trocken sein muß, wird leicht aufwärts gegen diese sich drehenden Rollen bewegt, bis der Narben des Leders vollständig weggenommen worden ist. Mehr als die Oberhaut (Narben) des Leders darf nicht abgezogen werden. Dies würde den späteren Glanz des Ausputzes[828] beeinträchtigen. Diese Arbeit des Abbimsens wird auf der Bodenputzmaschine noch vervollständigt. Dieselbe arbeitet mit einem kleinen runden Luftkissen, das sich automatisch mit Luft füllt und auf das seine Scheiben Schmirgelpapier gespannt werden. Die auf diese Weise abgebimste Sohlenoberfläche wird sich wie Samt anfühlen. Damit ist die Sohle fertig zum Auftragen der verschiedenen Poliertinten, die dem Ganzen nicht nur ein vornehmes Ansehen geben, sondern auch verhindern, daß die Sohlen in den Schaufenstern der Läden sowie beim Anprobieren der Stiefel beschmutzt werden. In Fig. 28 und 29 sind die hierzu dienenden Maschinen, die mit Lederscheiben und Lappenbürsten ausgerüstet sind, wiedergegeben.

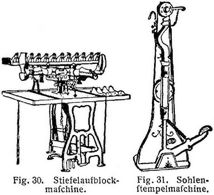

Erst jetzt wird der Leisten aus dem Stiefel genommen. Dann wird das Oberleder, welches während des Arbeitsprozesses abgegriffen wurde und sein frisches Ansehen einbüßte, aufgefrischt. Der Schuh kommt vorerst auf die Aufblockmaschine (Fig. 30). Dort wird er auf kunstvolle dehnbare Leisten gebracht, die es ermöglichen, das Innere des Schuhes völlig auszufüllen, ohne denselben weiter auszudehnen. Durch Reinigungsmittel, Aufbügeln mittels Eisen und Ueberstreichen mit Appretur bekommt das Leder das aparte Ansehen. Den Schluß der Fabrikation bildet das Aufdrücken der Schutzmarke unter Benutzung der Stempelmaschine (Fig. 31), die durch einfache Aushebung den geheizten Stempel auf die auf einem Horn ruhende Schuhsohle drückt. Damit wurden in flüchtigen Zügen die verschiedenen Operationen beschrieben, welche die Fabrikation der Schuhe erfordert, die unter dem Namen »Goodyear-Welt-Schuhe« (Rahmenschuhe) allgemein bekannt geworden sind.

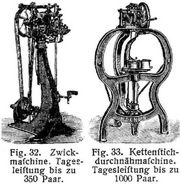

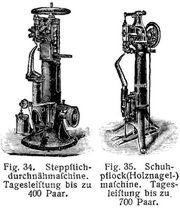

Bei genagelter und durchgenähter Arbeit ist der Fabrikationsprozeß viel einfacher. Die Maschinen sind zum Teil die nämlichen wie bei der Fabrikation von Rahmenware. Die wichtigsten, die neu hinzutreten, sind in Fig. 32–35 mit Angabe der (10 stündigen) Tagesleistung im Bilde wiedergegeben.

Die Fabrikation von Schuhwerk mit aufgeschraubten Sohlen ist weniger von Bedeutung, Gewendete Schuhe werden teils mit der Hand gemacht (Hausindustrie), teils mit besonderen Maschinen. Dieses Schuhwerk nimmt eine Sonderstellung ein und unterscheidet sich neben dem Vorzug größerer Leichtigkeit von dem übrigen dadurch, daß das Oberteil umgewendet, d.h. mit der Innenseite nach außen über den Leisten gezogen und zuvörderst mit Stiften befestigt wird. In dieser Lage wird es später an die ebenfalls links auf den Leisten geheftete Sohle genäht. Als Verbindungsmaterial dient Pechfaden. Nach dem Nähen wird der Leisten herausgenommen und der Schuh gewendet (umgedreht); daher der Name. Die Innensohle wird nur eingeklebt. Als Material dient leichtes Sohlleder oder Lederersatz. Die Absätze, meist Holz, werden aufgeschraubt oder in Ueberzüge eingenäht. Man unterscheidet. je nach Art des besonderen Verfahrens: Ballschuhe, Pompadourschuhe, Puméschuhe; Anwendungsfeld: hauptsächlich Schuhe für gesellschaftliche Zwecke, nur seiten zum Straßengebrauch. Literatur über Bodenfabrikation der gewendeten Schuhe [4].

Die leistungsfähigsten Firmen für Schuhmaschinen sind: Deutsche vereinigte Schuhmaschinengesellschaft in Frankfurt a.M. (gibt ihre Maschinen nur mietweise ab); »Moenus«, Maschinenfabrik A.-G. in Frankfurt a. M.; Keatsmaschinengesellschaft A.-G. in Frankfurt a. M.; Nollesche Werke in Weißenfels a. S.; Adrian & Busch in Oberursel bei Frankfurt a. M.; Pöhler & Co., vormals Union in Leipzig; Robert Kiehle in Leipzig; Chr. Mansfeld in Leipzig; Rudolf Ley in Arnstadt i. Th. – Für die Schaftfabrikation: Singer Co. in Hamburg; »Union«, Spezialmaschinenfabrik in Stuttgart, [829] Pfaff in Kaiserslautern; Fortunawerke Hirth in Cannstatt-Stuttgart. – Für die Schuhleistenfabrikation: C. Behrens in Alteid a. d. Leine; Herm. Bergner in Eisenach; G.A. Spenlé in Frankfurt a. M.; Herm. Zetzsche in Arnstadt i. Th.; Hugo Barth in Arnstadt i. Th.; Wilh. Roeser in Erfurt.

Fachschulen: Preußische Fachschule für die Schäfte- und Schuhindustrie in Wermelskirchen; Thüringer Lehrschuhfabrik Heidenreich in Erfurt; Sächsische Fachschule für Schuhmacher in Siebenlehn in Sachsen.

Literatur: [1] Hässelbarth, Verschiedene Bodenbefestigungsverfahren, Leipzig. – [2] Köhler, Das Schäftemodellieren, Wermelskirchen; Knöfel, Die Fußbekleidungskunst, Wien; Köhler, »Triumph«-Modellschneideverfahren, Gotha. – [3] Preis-Maßtabellen (Verlag »Schuh und Leder«, Berlin); Preiskalkulationen, ebend.; Köhler, Die Stepperei. – [4] Hässelbarth, Verschiedene Bodenbefestigungsverfahren, Leipzig; Preisgekrönte Arbeiten über Bodenkalkulationen (Verlag »Schuh und Leder«), Berlin; Reorganisation einer Schuhfabrik, ebend.; ABC der Schuhfabrikation, Leipzig; Harzer, die Beschuhung für kranke Füße, Gotha; Hässelbarth, Fachausdrücke in der Schuhindustrie (Verlag »Schuhpost«), Frankfurt a. M. – Zu den besten Fachzeitungen für die Schuhbranche gehören: a) für die Großindustrie: »Schuh und Leder«, Berlin; »Der Schuhmarkt«, Frankfurt a. M.; »Die Schuhpost«, ebend.; b) für das Handwerk: Leipziger illustrierte Schuhmacherztg., Leipzig; »Die Schuhmacherei«, Gotha; Knöfels Schuhmacherztg., Wien; c) für den Schuhhandel: »Das Beispiel« (Verlag »Schuh und Leder«, Berlin). Im gleichen Verlage erscheint alljährlich ein vorzüglich bearbeitetes Adreßbuch der deutschen Schuh- und Lederindustrie. – Organisationen: a) für die Großindustrie: Verband der deutschen Schuh- und Schäftefabrikanten, Vorsitzender: Kommerzienrat Manz, Bamberg (Bayern); Verband der Schuhmacher Deutschlands, Verbandsztg.: Schuhmacherfachblatt, Gotha; Verband deutscher Schuhwarenhändler, Sitz Berlin, Präsident: Emil Jakoby, Berlin; Zentralverband deutscher Schuhwarenhändler, Sitz Erfurt, Präsident: Chr. Siering, Erfurt. Der erstgenannte Schuhhändlerverband veranstaltet alle zwei Jahre eine große Ausstellung in Berlin. Dieselbe gestattet auch für den Laien einen zuverlässigen Ueberblick über die Leistungsfähigkeit der deutschen Schuhindustrie. b) für das Handwerk: Bund deutscher Schuhmacherinnungen, Sitz Berlin, umfaßt die Unterverbände in den preußischen Provinzen; Mecklenburgischer Schuhmacherverband, Sitz Schwerin; Verband sächsischer Schuhmacherinnungen, Sitz Döbeln; Verband süddeutscher Schuhmacher, Sitz Stuttgart; Bayerischer Schuhmacherbund, Sitz München; c) für Genossenschaftswesen: Verband selbständiger Schuhmacher Deutschlands, Sitz Leipzig.

Arno Hässelbarth.

http://www.zeno.org/Lueger-1904.