- Torsionsversuch

Torsionsversuch, Feststellung des Widerstandes eines stabförmig angeordneten Materials, gegen Verdrehen.

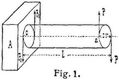

Spannt man einen geraden zylindrischen Stab an dem einen Ende fest ein, und läßt man an dem andern Ende ein Kräftepaar PP (Fig. 1) einwirken, dessen Ebene die Achse senkrecht schneidet, so erzeugt das Kräftepaar an dem Stabe das Drehmoment M d = 2 Pr, wenn r den Abstand der Kräfte P von der Stabachse bedeutet. Hierbei werden die einzelnen Querschnitte des Stabes innerhalb der freien Länge L um die Achse und gegeneinander verdreht derart, daß z.B. alle Punkte der Staboberfläche, die ursprünglich in der Spurgeraden o a einer durch die Achse gelegten Ebene lagen, nach oben aus dieser Spurgeraden herausrücken. Nur der Endpunkt o behält seine Lage bei. In allen Stabquerschnitten bis zu dem Endquerschnitt im Abstande L werden zugleich Gegenkräfte P1 P1 erzeugt, die den Kräften PP das Gleichgewicht halten und bestrebt sind, den als Einspannung dienenden Körper A ebenfalls mit dem Moment Md zu drehen. Dieser Umstand wird beim Torsionsversuch zur Bestimmung des Drehmomentes benutzt, indem man die Verdrehung des Probestabes an dessen einem Ende durch äußere Kräfte (den Antrieb) einleitet und das erzeugte Moment an dem andern Ende mißt, d.h. hier den Kraftmesser anschließt. Die Einspannvorrichtungen beider Stabenden müssen hierzu drehbar gelagert werden. Die Lagerung der mit dem Antrieb verbundenen Einspannvorrichtung kann in gewöhnlichem Gleitlager erfolgen, da die hier auftretenden Reibungswiderstände wohl den Kraftaufwand vergrößern, aber auf das Versuchsergebnis, insbesondere auf die Ermittlung des Torsionsmomentes und der Torsionsspannung im Probestabe, ohne Einfluß sind. Dagegen machen Reibungswiderstände in der Lagerung der mit dem Kraftmesser verbundenen Einspannvorrichtung[582] die Bestimmung der Torsionsspannung fehlerhaft, indem der Probestab in Wirklichkeit um das Reibungsmoment höher beansprucht wird, als die Kraftmessung angibt.

Für die Art der Einspannung ist neben der Gestalt des Probestabes die Bedingung maßgebend, daß nur Drehmomente, aber keine andern Spannungen, d.h. Nebenspannungen, durch Biege-Zug- und -Druckbeanspruchungen im Probestab erzeugt werden. Um Biegungsbeanspruchungen zu vermeiden, müssen die Achsen beider Einspannvorrichtungen in derselben Geraden liegen, und der Stab ist dann so einzulegen, daß seine Achse mit dieser Geraden zusammenfällt. Druck- und Zugbeanspruchungen können dann noch dadurch entstehen, daß einfache Stäbe sich beim Verdrehen längen, zusammengesetzte sich verkürzen. Um diese Nebenbeanspruchungen zu vermeiden, muß daher wenigstens eine der beiden Einspannvorrichtungen in der Achsrichtung leicht verschiebbar angeordnet sein.

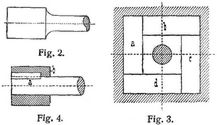

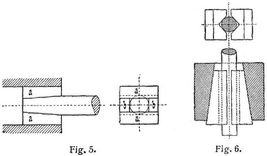

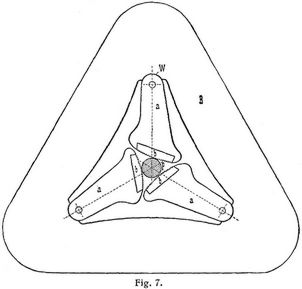

Die zur Vermeidung von Biegungsspannungen genannte Bedingung, daß die Achse des Probestabes in der gemeinsamen Drehachse der beiden Einspannvorrichtungen liegen soll, ist am leichterten zu erfüllen mit Stäben von prismatischem Querschnitt oder mit zylindrischen Proben, deren Enden zu quadratischen Köpfen ausgebildet sind (Fig. 2). Diese Stabform wird man daher stets wählen, wenn die Stäbe besonders gegossen oder aus dem Vollen herausgearbeitet werden können. Die Seitenflächen der Köpfe sind dann symmetrisch und parallel zur Stabachse herzurichten, und die Einspannvorrichtungen erhalten zentrisch zur Achse quadratische Löcher, die entweder unmittelbar zum Querschnitt der Stabköpfe passen oder, wenn sie größer sind, nach Fig. 3 durch vier gleichstarke Beilagen a-d ausgefüllt werden. Das Einspannen zylindrischer Stäbe ohne verstärkte Köpfe bereitet besondere Schwierigkeiten. Die zuverlässigste Zentrierung erreicht man durch Festlegen mittels Nut und Feder a nach Fig. 4, wenn die Bohrung im Einspannkopf b gleich dem Durchmesser des Probestabes ist. Die Stäbe brechen aber hierbei in der Regel im Querschnitt am Ende der Feder. Der gleiche Mangel haftet der Einspannweise nach Fig. 5 an, bei der die Enden des Stabes etwas abgeflacht und mit Keilbeilagen a festgelegt werden. Hierbei sind zwecks guter Zentrierung sowohl die beiden Abflachungen am Stabe symmetrisch zur Achse anzuordnen, als auch die Keile a genau gleichstark zu machen und ferner noch die beiden prismatischen Beilagen b anzuwenden. Bei dünnen Proben (Drähten u.s.w.) hat sich das Einspannen mittels Keilen mit Dreiecksnut (Fig. 6) gut bewährt. Die zu härtenden Keile sind möglichst lang zu machen und die Flächen der Nut aufzurauhen, damit die Probe sich nicht zwischen den Keilen dreht. Hohle Proben (Rohre) sind bei der Einspannvorrichtung nach Fig. 4 oder 6 an den Enden mit stramm eingetriebenen Stopfen auszufüllen. Miller [1] hat seine Torsionsmaschine mit Einspannvorrichtungen nach Fig. 7 ausgerüstet. Der Probestab steckt zwischen drei Streben a, die ihn mit den gehärteten und gezahnten Einsätzen b erfassen und sich selbsttätig anziehen, indem sie sich bei Linksdrehung des Stabes auf ihren Wälzflächen w in dem Umfassungsrahmen R gleichzeitig drehen.

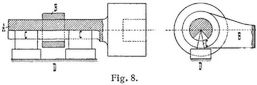

Die Erzeugung des Momentes, der Antrieb, erfolgt in der Weise, daß man die Einspannvorrichtung mit einem Zahnradvorgelege – Maschinen von Miller [1] und von Rudeloff – oder besser mit einem Schneckenradvorgelege – Maschinen von Wicksteed [2], [3], Amsler-Laffon, Deely [4] – verbindet, das dann entweder zwecks stufenweiser Belastung von Hand oder zur ununterbrochenen Durchführung des Versuches maschinell betätigt wird. Der Antrieb mittels Schneckenrad hat den Vorzug gleichmäßiger Kraftsteigerung und leichteren Innehaltens gleichbleibenden Momentes beim Stillstellen des Antriebes. – Zum Messen der Kräfte oder des Momentes dienen mit der Einspannvorrichtung verbundene Hebelwagen mit Gewichtsbelastung – Maschine von Rudeloff – oder mit Laufgewicht – Maschinen von Riehlé, Ohlsen [2], von Wicksteed, Larard [3] – oder mit Federwage – Maschinen von Miller [1] und von Deely [4] – sowie Neigungs- oder Pendelwagen – Maschine von Thurston und Amsler-Laffon. Eine sehr gute Neigungswage ist die kleine Maschine von Amsler-Laffon. Bei ihr ruht die mit der[583] Einspannvorrichtung verbundene Drehachse des Pendels zur Vermeidung schädlicher Reibungswiderstände in einem Kugellager. Für Hebelwagen mit Gewichtsbelastung oder Laufgewicht, die naturgemäß nur einen sehr geringen Ausschlag zu machen haben, hat Rudeloff eine sehr empfindliche, nahezu reibungsfreie Lagerung der Hebelachse auf Schneiden angegeben. Die Welle A (Fig. 8), auf die bei B der Wagehebel aufgekeilt ist, und die am rechten Ende den Einspannkopf trägt, ist mit einer bis zur Mitte reichenden Dreiecksnut versehen, deren Grund die Stützlinie der beiden Trageschneiden C bildet. Die Stützlinie, d.h. die Schwingungsachse des Hebels fällt auf diese Weise mit der Achse des Probestabes zusammen. Zur Sicherung gegen Herausspringen beim Bruch der Probe kann die Welle über den Schneiden mit geringem Zwischenraum von Bügeln überspannt werden. Die Grundplatte D der Schneiden C und das Kugellager bei der Maschine von Amsler-Laffon ruht auf einem Wagen, so daß der Kraftmesser sich der Längenänderung des Probestabes entsprechend leicht selbsttätig verschieben kann.

Eine sehr sinnreiche, ebenfalls von Amsler-Laffon stammende Einrichtung zum Meilen des Momentes besteht im wesentlichen aus zwei Scheiben, deren gemeinsame Achse den Einspannkopf trägt. Dia eine Scheibe ist kreisrund, die andre dagegen nach der archimedischen Spirale geformt (Fig. 9). An beiden sind an dünnen Seilen oder Stahlbändern gleichgroße Gewichte P, P1 aufgehängt. In der Anfangsstellung sind die Scheiben Halbmesser r und r1 gleich und demgemäß ist auch das Moment Pr = P1r1. Beim Versuch werden die Scheiben vom Probestab in der Pfeilrichtung gedreht. Hierbei bleibt das Moment Pr an der Kreisscheibe unverändert, dagegen wächst P1r1 entsprechend dem zunehmenden Halbmesser der Spirale proportional dem Drehungswinkel. Das Drehmoment im Probestabe P1r1 – Pr ist demnach aus dem Drehungswinkel der Scheiben ohne weiteres zu entnehmen.

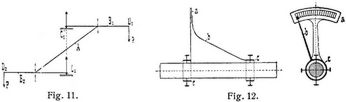

Ganz besonders empfindlich sind spröde Materialien gegen Biegungsbeanspruchungen, Um letztere sicher zu vermeiden, hat Mesnager folgende Einrichtung für Torsionsversuche angegeben. Die Probe A (Fig. 10) ist senkrecht stehend am unteren Ende fest eingespannt, am oberen trägt sie die zentrierte Scheibe B. Von dieser führen Seile über die Rollen C1, C2 zu dem Balken D, an dessen Mitte die Kraft P angreift. Auch die in Fig. 11 schematisch dargestellte Anordnung nach Brauer [5] gewährleistet bei sachgemäßer Ausführung reine Torsionsbeanspruchung. Der Probestab A ist mit seinen Enden in den Mitten der beiden gleichlangen Hebel B1 und B2 festgelegt, die bei C1 und C2 in Spitzen unterstützt und bei D1 und D2 durch gleiche Kräfte P belastet sind. Hierdurch wirkt auf jeden der beiden Arme CD ein Kräftepaar. Diese Kräftepaare sind einander gleich, aber entgegengesetzt gerichtet und stehen durch die Torsionsspannung im Probestabe im Gleichgewicht. Die beiden Stützpunkte C1, C2 sind durch gehärtete Schraubenspitzen gebildet, von denen die eine in einer gehärteten Pfanne drehbar gelagert, die andre frei beweglich anzuordnen ist. Hempelmann [5] hat letztere hierzu in eine Winkelrinne gestellt. Besser erscheint es, sie durch eine auf Kugeln ruhende Platte mit wagerechter Bahn zu unterstützen, um möglichst jeden Zwang zu vermeiden. Das Eigengewicht der belastenden Teile erzeugt ein Anfangsmoment, das bei den Versuchen in Rücksicht zu ziehen ist, ebenso bei der Einrichtung von Mesnager.

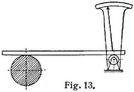

Die Verdrehung des Probestabes wird in der Regel innerhalb einer bestimmten Meßlänge, die auf dem prismatischen Teil abzugrenzen ist, gemessen. Die einfachste, aber auch am wenigsten seine Meßweise ist die mittels Zeigerapparat nach Fig. 12. Hierbei wird in der einen Endmarke der Meßlänge die Bogenskala a, in der andern der Zeiger b angebracht. Die Befestigung beider Teile erfolgt am bellen mit Ringen oder Bügeln, die den Stab umfassen und sich mit Schrauben gegen ihn stützen. Miller [1] benutzt statt der Bogenskala einen zweiten Zeiger und mißt die Bewegung der beiden Zeigerenden gegeneinander mittels Mikrometerschraube in Verbindung mit einem Galvanometer zur Anzeige des Schraubenkontaktes. Coker [6] verwendet eine um die Achse des Probestabes drehbare Bogenskala. Ihre Drehung erfolgt dem Torsionswinkel entsprechend mittels Einstellschraube von Hand bis zur Wiederherstellung entweder des Kontaktes mit dem Zeiger oder der Anfangsablesung an dem vom Zeiger getragenen Ablesefernrohr.[584] Empfindlicher ist die Messung mittels Rollenapparaten bei der Anordnung Fig. 13. Mit jedem Endquerschnitt der Meßlänge ist ein Apparat zu verbinden und die Verdrehung aus der Differenz beider Anzeigen zu berechnen. Bedingung zur Erzielung zuverlässiger Werte ist, daß die Probe völlig gerade ist und keine Durchbiegung erleidet, so daß der Abstand der Stabachse von den im Raum fest aufgestellten Rollenapparaten sich nicht ändert.

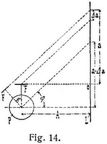

Elastische Verdrehungen werden am besten mit optischen Hilfsmitteln gemessen. Nach Bauschinger mit Fernrohren F (Fig. 14) gegen feste Latten L. Die Fernrohre sind am Probestab P angebracht, ihre Neigung entspricht somit dem Verdrehungswinkel φ. Abgelesen werden die Tangenten der Neigungswinkel tg φ = a/A, wenn a der Ablesungsunterschied gegen die Anfangsstellung und A die Entfernung von Stabmitte bis zur Latte ist. Bei kleinen Winkeln kann tg φ = φ gesetzt werden. Zu berücksichtigen ist, daß das Fernrohr nicht nur um den Verdrehungswinkel r sich neigt, sondern im Raum auf einem Kreisbogen wandert. Der Beobachtungsfehler, der hiermit verbunden ist, ergibt sich aus Fig. 14 zu Δ a.

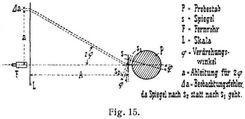

Ein zweites optisches Verfahren besteht darin, daß man in den Endpunkten der Meßlänge kleine Spiegel an dem Stabe so befestigt, daß sie parallel zur Stabachse stehen, und dann ihre Drehung mit Fernrohren F und Ableseskalen L beobachtet (vgl. Fig. 15). Auch hier bringt der Umstand, daß der Spiegel im Raum wandert, nach s1 statt nach s2 geht, einen geringen Beobachtungsfehler Δ a mit sich. Der Fehler ist geringer, wenn der Spiegel vor dem Stabe angebracht wird, als wenn er senkrecht über ihm steht. Sehr geeignet sind zu diesem Zweck die Spiegelträger der Martensschen Apparate (s. Dehnungsmesser, S. 698, Fig. 14). Sie lassen sich leicht mit Wachs am Probestabe befestigen und bequem so einstellen, daß sie das Bild der Skala in das Fernrohr reflektieren.

Literatur: [1] Miller, A New Torsion Machine, The Technology Quarterley 1893, S. 342. – [2] Martens, Handbuch der Materialienkunde für den Maschinenbau, Berlin 1898. – [3] Larard, An Electrically Controlled Single Lever Testing Machine and some torsion tests, Engineering 1907, Bd. 2, S. 474. – [4] Deely, Testing Locomotive Materials, Engineering 1898, Bd. 2, S. 647. – [5] Hempelmann, Versuche über Torsion rechteckig-prismatischer Stäbe, Dingl. Polyt. Journ. 1907, Bd. 322, S. 722. – [6] Coker, Instruments for measuring small torsional strains, Engineering 1898, Bd. 2, S. 503.

Rudeloff.

http://www.zeno.org/Lueger-1904.