- Verbrennungsmotoren

Verbrennungsmotoren (Verbrennungskraftmaschinen). Die Wärmekraftmaschinen, in denen die Arbeitsflüssigkeit während des ganzen, von ihr durchlaufenen Kreisprozesses gasförmig ist, nennt man im weitesten Sinne Gasmaschinen. Zu diesen würden danach also auch die Heißluftmaschinen gehören. Gewöhnlich aber faßt man den Begriff Gasmaschine enger und beschränkt ihn auf die Fälle, wo ein gasförmiger Brennstoff im Zylinder der Maschine verbrennt und so die Wärmezufuhr bewirkt. Streng genommen umfaßt dieser Begriff auch die mit flüssigen Brennstoffen, z.B. Petroleum oder Spiritus, gespeisten Maschinen, da diese Brennstoffe vorher in Luft zerstäubt werden und sich so ein gasartiger Nebel bildet, aber viele schließen doch diese Maschinen aus, wenn sie von Gasmaschinen sprechen. Man hat, um Zweifel zu beseitigen, deshalb den Begriff »Verbrennungskraftmaschinen« gebildet und nennt so alle Wärmekraftmaschinen, bei denen die Verbrennung im Zylinder vor sich geht.

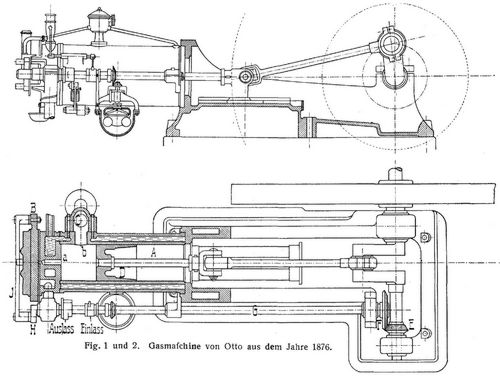

Ueber die geschichtliche Entwicklung der Gasmaschine s. die Literatur. Unsre heutigen Anordnungen sind von der Maschine ausgegangen, die N.A. Otto in Deutz im Jahre 1876 konstruierte, und die sich in wesentlichen Punkten von ihren Vorgängerinnen unterschied. Die Ottosche Maschine ist eine sogenannte einfach wirkende Viertaktmaschine.

Die Arbeitsweise, welche man einfach wirkenden Viertakt nennt, besteht darin, daß der Kolben vier Hübe oder die Welle zwei Umdrehungen während eines Spieles macht. Im ersten Aushube saugt der Kolben des vorn offenen Zylinders mit seiner Rückseite das aus Brennstoff und Luft bestehende Gemisch an, im ersten Einhube verdichtet er es. Im inneren Totpunkte erfolgt die Zündung, im zweiten Aushube treiben die hochgespannten Verbrennungsgase den Kolben arbeitsverrichtend vor sich her, kurz vor dem äußeren Totpunkte öffnet das Austrittsventil, der zum zweitenmal zurückgehende Kolben treibt sie aus. Durch diese Arbeitsweise wird die Maschine einfach, weil ein Zylinder an Stelle von zweien tritt, indem er abwechselnd Pumpe und Kraftmaschine spielt. Die Maschine ist also eigentlich nur halbwirkend. Sie ist in den Fig. 1 und 2 abgebildet, wie sie von Anfang an gebaut wurde. Es handelt sich also um eine liegende, den gewöhnlichen Dampfmaschinen ähnliche Anordnung. A ist der mit einem Kühlmantel versehene Zylinder, am einen Ende offen, am andern beträchtlich über den inneren[749] Totpunkt des Kolbens hinaus verlängert. Der so gebildete Verdichtungsraum beträgt etwa zwei Drittel des vom Kolben durchlaufenen. In diesem Teile des Zylinders befinden sich zwei Oeffnungen a und b; a für Einlaß und Zündung, b für den Auslaß. Die erstere wird geöffnet und geschlossen durch den Schieber B, die letztere durch das Ventil C. Der Kolben D überträgt die aufgenommene Kraft durch Kolbenstange, Kreuzkopf und Pleuelstange auf die gekröpfte Welle, welche Riemenscheibe und Schwungrad trägt, und von der aus durch das Rädergetriebe EF, die Steuerwelle Q, Kurbel H und Pleuelstange J die Schieberbewegung abgeleitet wird.

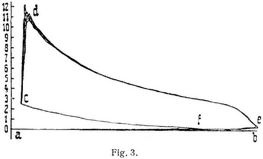

Das Arbeitsspiel, wie oben erläutert wurde, umfaßt also vier halbe Kolbenhübe oder zwei Umdrehungen der Maschine; die eigentliche Arbeitsleistung findet nur während des dritten Abschnittes des Spieles statt; während des ersten, zweiten und vierten Abschnittes wird ein Teil der erzeugten Arbeit in der Maschine wieder verbraucht – die lebendige Kraft des Schwungrades muß aushelfen. In dem Indikatordiagramme Fig. 3 ist die Wirkungsweise deutlich abzulesen; die Spannungskurve ist a b f c d e f a, die Arbeitsfläche f c d e f – f a b f. Damit nun diese Arbeitsweise so wie beschrieben stattfinden kann, macht der Schieber nur halb so viel Hübe als der Kolben; die Uebersetzung im Rädergetriebe E F ist 1 : 2, die Steuerwelle läuft nur halb so viel Umdrehungen als die Hauptwelle. Von der Beschreibung der Einzelheiten dieser Maschine mag hier abgesehen werden.

Aus der Ottoschen Erfindung haben sich unsre heutigen Maschinen überaus schnell entwickelt. In baulicher Beziehung bemerkt man zunächst das Bestreben, von der etwas schwerfälligen Schieberanordnung abzukommen, die Steuerung durch Ventile zu besorgen. Auch die Zündung, welche bei Otto durch eine außerhalb des Zylinders brennende Gasflamme besorgt wurde, und die Regelung werden vielfach verbessert. Die Vergrößerung des Verdichtungsgrades, bedingt durch das Streben nach geringerem Brennstoffaufwande und bei der Anwendung armer Gase nötig zur Sicherung der Zündung, war nur durchführbar, wenn Konstruktion und Ausführung der Maschinen die erhöhte Beanspruchung aller Teile zuließen. – Daß die mit Leuchtgas betriebene Maschine immer nur einen beschränkten Wirkungskreis haben konnte, ist wegen des hohen Brennstoffpreises selbstverständlich. Die Anwendung flüssiger Brennstoffe, wie Benzin, Benzol, Petroleum und Spiritus, machte die Maschine von der Gasanstalt unabhängig, indem man diese gewissermaßen in die Maschine selbst verlegte; insbesondere war es so möglich, die Gasmaschine für den Betrieb von Fahrzeugen auszubilden. Wenn sie auch heute zum Betriebe von Schiffen nur in geringem Umfange und nur für kleine Boote angewendet wird, so ist sie außerordentlich schnell zur Alleinherrschaft für alle Landfahrzeuge gelangt, die sich an keine Spur binden wollen. Auch für Lokomobilbetrieb ist die Gasmaschine mit flüssigem Brennstoff viel im Gebrauch, wenngleich sie in der Landwirtschaft die Dampflokomobile bisher nicht hat verdrängen können. Denn diese hat immer den Vorzug, sehr wenig empfindlich zu sein, und[750] ihre Leistung kann für kurze Zeit auf Kosten des Brennstoffes stark gesteigert werden. Dagegen kann die Gaslokomobile fast nur geringere Brennstoffkosten ins Feld führen; sie bedarf immerhin einigermaßen sachverständiger Bedienung und ist gegenüber ihrer Normalleistung nur wenig steigerungsfähig. – Die Anwendung flüssiger Brennstoffe hat eine Verbilligung der Brennstoffkosten im allgemeinen nicht zur Folge. Sollte aber die Gasmaschine nicht auf den Kleinbetrieb beschränkt bleiben, so war die Schaffung billigeren Heizgases unbedingt erforderlich. Der erste, welcher mit solchem weitgehende Erfolge erzielte, war Dowson. Er fand in der Verbindung des gewöhnlichen Generatorprozesses mit dem der Wassergaserzeugung ein Mittel, in einfacher und bequemer Weise zu einem billigen und brauchbaren Heizgase zu gelangen (s. Kraftgas). Diese Anlagen kamen Ende der achtziger Jahre auf und lieferten sehr befriedigende Ergebnisse. Trotzdem ging ihre Ausbreitung nicht allzu schnell vor sich. Die Erzeugung des Dowsongases war an die Verwendung ganz magerer Kohle gebunden; es kam anfänglich nur Anthrazit in Betracht; erst später gelang sicherer Betrieb mit Koks. Wesentlich schneller wurde der Fortschritt, als nach Béniers Vorgange Dampfkessel und Gasbehälter der Dowsonanlagen verschwanden und die Gaserzeugung durch den Saughub der Maschine bewirkt wurde. Diese Sauggaserzeuger haben sich, nachdem die Anfangsschwierigkeiten überwunden waren, sehr schnell geltend gemacht; es sind in den letzten Jahren viele Tausende geschaffen, und es ist das Gebiet der Dampfmaschine durch sie sehr beschränkt; da, wo letztere nicht für den besonderen Zweck besonders günstige Eigenschaften besitzt, kommt sie z.B. unter 100 PS. kaum in Betracht. Verhältnismäßig häufig kommt es vor, daß man Dampfmaschinen wählt, weil man des Auspuffdampfes zur Heizung bedarf; sonst pflegen die höhere Betriebssicherheit der Dampfmaschine und ihre leichtere Anpassung an stark wechselnden Arbeitsbedarf für ihre Wahl entscheidend zu sein. – Es hat verhältnismäßig lange gedauert, bis man den Gedanken, gewisse Abgase der Industrie, insbesondere die Gichtgase der Eisenhütten und die Koksofengase, zum Betriebe von Gasmaschinen, statt sie zum Heizen von Dampfkesseln zu verwenden, ausführte. Einmal begonnen, ist aber das Werk erstaunlich rasch gefördert. Insbesondere ist es, mancher selbstverständlicher Fehlschläge ungeachtet, schnell gelungen, die ursprünglich nur für kleinen Arbeitsbedarf bestimmte Gasmaschine dem Großbetriebe anzupassen.

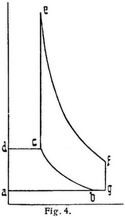

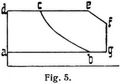

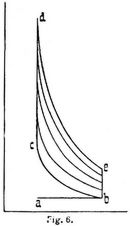

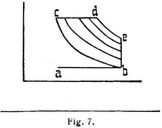

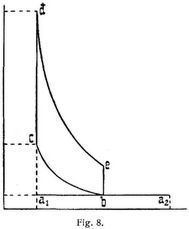

Verschiedene Kreisprozesse. Die heutigen Gasmaschinen arbeiten alle mit Verdichtung des Gasgemisches vor der Entzündung. In bezug auf die Art der Verbrennung zeigen sich aber Unterschiede. Man kann nämlich, wie es Otto machte, zunächst die Ladung bilden und diese durch Entzündung zur Verpuffung bringen. Näherungsweise ist das eine Verbrennung bei konstantem Volumen. Diese Maschinen heißen »Verpuffungsmaschinen«. Man kann aber auch das außerhalb der Maschine verdichtete Gemisch während des Eintritts in den Zylinder allmählich verbrennen, und es ist naheliegend, dann die Kolbengeschwindigkeit so zu bemessen, daß die Volumenvergrößerung die Spannungssteigerung gerade aufhebt, daß also die Spannung während der Füllung konstant bleibt. Solche Verbrennung nennt man »Verbrennung bei konstanter Spannung« und die Maschinen kurz »Gleichdruckmaschinen«. Denkt man, um den Vergleich zu erleichtern, nicht an eine Viertaktmaschine, sondern nimmt man an, es werde das Gemisch in beiden Fällen durch eine Pumpe verdichtet, so entsprechen die Arbeitsweisen beider Maschinengattungen den beiden theoretischen Diagrammen Fig. 4 und 5. a b c d ist in beiden Fällen das Pumpendiagramm, bezogen auf den Querschnitt des Arbeitszylinders, a b ist die Ansaugelinie, b c gibt die Verdichtung, c d das Ueberdrücken in den Behälter an. d c e f g a ist in beiden Fällen das Diagramm des Arbeitszylinders; bei der Verpuffungsmaschine bedeutet d c die Füllung, c e die Spannungssteigerung, bei der Gleichdruckmaschine de die Füllung, welche mit der Verbrennung zusammenfällt, in beiden Fällen e f die Ausdehnung, f g den Auspuff und g a den Ausschub. Immer kann aber statt der angenommenen, aus Pumpe und Arbeitszylinder bestehenden Maschine der Ottosche Viertakt zur Anwendung kommen. Es entstehen dann die beiden Diagramme Fig. 6 und 7. Dabei ist zu beachten, daß das letztere nicht ohne weiteres durchführbar ist, weil man die. verdichtete Ladung, welche sich im Zylinder befindet, nicht bei gleicher Spannung verbrennen kann. Man muß deshalb die Luft für sich verdichten und erst dann den Brennstoff in dem Maße, wie er verbrennt, zuführen. Die Figur ist nun aber nur näherungsweise richtig, weil a b c sich nur auf Luft bezieht. Teilt man die Flächen b c d e b durch Adiabatenscharen in Elemente, die als Carnotsche Kreisprozesse betrachtet werden können, so steht man, daß bei gleichem Verdichtungsgrade das Gleichdruckverfahren schlechter sein muß als das Verpuffungsverfahren, weil die Wärmezufuhr bei ersterem bei abnehmendem Volumen erfolgt. Dagegen läßt das Gleichdruckverfahren bei gleicher Höchstspannung größere Verdichtung zu; das kann den Unterschied nicht nur ausgleichen, sondern sogar bewirken, daß die Gleichdruckmaschine mehr leistet als die Verpuffungsmaschine. Jedenfalls ist also erstere von hohem Verdichtungsgrade[751] untrennbar. Dieser aber würde Selbstzündung des Gemisches bewirken, man muß also bei Gleichdruck die Luft allein verdichten und dann erst den Brennstoff einpressen. Diese Bedingung aber führt zur Beschränkung auf flüssige Brennstoffe, weil die Zeit des Kolbenweges c d zu kurz ist, um das große Volumen gasförmigen Brennstoffes, was nötig ist, in den Zylinder zu bringen. – Der Viertakt hat den Nachteil, daß auf jeder Kolbenseite nur ein Arbeitstakt auf je zwei Umdrehungen entfällt. Hat man dagegen auf jeder Kolbenseite einen Arbeitstakt während jeder Umdrehung, so nennt man das Verfahren Zweitakt. Dem Viertakte entspricht in Fig. 8 die Linie a1 b c d e b. Nimmt man an, die angesaugte Ladung mischte sich mit den zurückbleibenden Verbrennungsgasen nicht, so könnte man dieselben Vorgänge bei einer Umdrehung in einem Zylinder doppelten Hubes so aufeinander folgen lassen: Das Spiel beginnt, während der Zylinder in seiner hinteren Hälfte mit Abgasen gefüllt ist, auf Mitte Hub in b. Der vorgehende Kolben zieht auf dem Wege b a2 die Verbrennungsgase hinter sich her, und die Füllung tritt durch ein am hinteren Zylinderende angebrachtes Ventil ein. Geht der Kolben zurück, so schiebt er die vor ihm lagernden Abgase durch ein in der Mitte des Zylinders angebrachtes Ventil auf dem Wege a2 b heraus, während die Füllung im hinteren Zylinderteile lagert. Dann wird der Zylinder geschlossen und gemäß b c verdichtet, c d stellt wieder die Verpuffung, d e die Ausdehnung, e b den Auspuff dar. Die Vorgänge sind also beim Zweitakte genau dieselben wie beim Viertakte, nur wird bei letzterem die einfache Hublänge zweimal, bei ersterem die doppelte Hublänge einmal benutzt. Weil aber völlige Trennung von Abgasen und Füllung nicht möglich ist, kann man diesen Gedanken nicht ausführen, sondern gebraucht eine besondere Pumpe zum Füllen des Zylinders. Das Diagramm nimmt dadurch die Gestalt der Fig. 9 an, der Punkt b liegt nicht in der Mitte des Hubes, sondern kurz vor dem äußeren Totpunkte. Die Pumpe, welche entweder das brennbare Gemisch oder Luft und Gas getrennt ansaugt, verdichtet ihren Inhalt nur mäßig und drückt zunächst bei der Kolbenstellung b, wo der Ausgang zu öffnen beginnt, Luft in den Zylinder, welche die Abgase heraustreibt, also den Zylinder ausfegt. Im weiteren Verlaufe des Kolbenweges b a b tritt dann auch Gas ein, wobei man eine Mischung möglichst zu verhindern sucht, damit keine Gasverluste stattfinden. Ist der Kolben bis b zurückgegangen, so wird der Ausgang geschlossen, und die Verdichtung beginnt. Man erreicht jetzt also dasselbe, wie vorhin geschildert, mit einem weit kleineren Arbeitszylinder; derselbe braucht nur wenig länger zu sein als der Viertaktzylinder. Macht man den Viertakt doppelt wirkend, so gehört, wie beim einfach wirkenden Zweitakte, zu jeder Umdrehung ein Krafthub. Aber zwischen beiden Arbeitsweisen ist ein wesentlicher Unterschied; beim doppelt wirkenden Viertakte muß der Verpuffung auf der einen Kolbenseite die auf der andern unmittelbar vorangehen oder folgen, während beim Zweitakte die Krafthübe gleichmäßig abwechseln. Die Taktfolge ist bei letzterem – ! – ! – ! – !, beim doppelt wirkenden Viertakte aber – !! – – !! –. Der Zweitakt wird also regelmäßigeren Gang ergeben oder leichtere Schwungräder zulassen. Mit einer doppelt wirkenden Zweitaktmaschine kommt man der Arbeitsweise der Dampfmaschine gleich, während diese beim Viertakt erst durch Zwillingsanordnung erreicht werden kann.

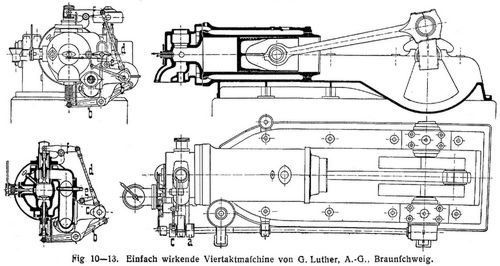

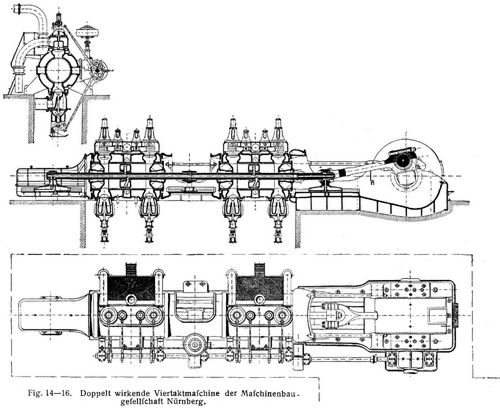

Bauart der Viertaktmaschinen. Obwohl sich Ottos Maschine gut bewährt hat, blieb ihre Form doch nicht lange vorbildlich. Zunächst ging man vom Kreuzkopf ab und wendete [752] Tauchkolben an. Dadurch wird die Maschine etwas kürzer und billiger; aber die grundsätzlich mit dem Tauchkolben verbundenen Fehler, Uebertragung des Führungsdruckes auf die Zylinderwand und warme und unzugängliche Lage des Pleuelstangenbolzens, sind nicht zu vermeiden. Der Zylinder Ottos war mit dem Wassermantel aus einem Stücke gegossen. Auch davon ist man fast allgemein abgegangen, man setzt heute die Kolbenlaufbahn meistens ein, was einmal das Ausbohren des Zylinders sehr erleichtert und weiterhin eine freie Ausdehnung der Zylinderwandung gegenüber der Wandung des Wassermantels gewährleistet, auf welche mit Rücksicht auf die Wärmespannungen großer Wert gelegt wird. Die Kolbenlaufbahn wird nur am hinteren Ende des Wassermantels mit diesem verbunden, das vordere, etwa durch einen Kupferring abgedichtete Ende kann sich frei bewegen, wie Fig. 10–13 zeigen. Allerdings findet sich bei den großen doppelt wirkenden Maschinen der Nürnberger Maschinenbaugesellschaft (Fig. 14–16) Zylinder und Wassermantel in einem Stück gegossen, doch sind diese Wassermantel sehr weit, so daß die Biegungsspannungen im äußeren Rande, hervorgerufen durch die Ausdehnung der Laufbahn gegenüber dem Mantel, unschädlich werden. Auf die Abnutzung braucht weniger Gewicht gelegt zu werden, weil die Kolben doppelt wirkender Maschinen frei tragend sind. Vielfach ist auch der Mantel durchschnitten und die so entstehende Ringöffnung besonders abgeschlossen, doch hat dies den Nachteil, daß die Kraftübertragung dann nur durch die innere Wandung geschieht.

Der Verdichtungsraum bestand bei Otto ursprünglich in einer Verlängerung der Kolbenlaufbahn. Als man zur Ventilsteuerung überging, war es schwierig, die Ventile anzubringen; man trennte deshalb den Verdichtungsraum vom Zylinder und gab ihm die Form eines besonderen Kopfes, welcher alle zu den Ventilen führenden Kanäle enthielt, wie Fig. 10 zeigt. Mehr noch drängte dazu die Verkleinerung dieses Raumes bei Einführung höherer Verdichtungsgrade. Diese Köpfe reißen leicht infolge von Wärmespannungen, es kommt sehr auf richtige Formgebung an. Bei den großen doppelt wirkenden Maschinen sind die Ventile wie bei Dampfmaschinen angeordnet, also am Ende der Kolbenlaufbahn in den Wassermantel eingebaut und die Verdichtungsräume durch einspringende Zylinderdeckel gebildet (Fig. 14). Damit ist die Gefahr des Springens von den Köpfen auf die Zylinder selbst übertragen, aber wegen des weiten Wassermantels und der Sorgfalt, mit welcher gekühlt wird, hat sich das als zulässig erwiesen. Der an den Rahmen geschraubte, frei tragende Zylinder Ottos ist nur für kleine Abmessungen ausführbar. Meist stützt man ihn, indem man den Wassermantel mit dem Kurbelkasten als ein Stück ausbildet (Fig. 10). Die ursprünglich von Otto angewendete kastenförmige Gestellform ist in der Hauptsache beibehalten, bis die Maschinen zu groß wurden. Bei diesen hat man Kreuzkopfbahn und Kurbellager zu einem Gestelle vereinigt. Die Kreuzkopfbahn ist geschlossen oder offen, in letzterem Falle (Fig. 14) dann aber der Flansch, gegen welchen der Zylinder geschraubt wird, mit dem Kurbellager durch Zugstangen verbunden, um zentrale Kraftübertragung zu sichern. Der Zylinder steht mit den Füßen auf dem Fundamente, und eine hintere Kreuzkopfbahn, welche wieder für sich gegründet ist, ist mit einem Flansch an den hinteren Zylinderflansch geschraubt. Häufig schwebt auch der Zylinder zwischen dem Vordergestell und einer mit der hinteren Kreuzkopfführung ein Stück bildenden Brille, besonders wenn zwei Zylinder hintereinander stehen und eine mittlere Kreuzkopfführung nötig wird. Der Raum unter dem Zylinder bleibt dann freier als die Anordnung von Füßen gestattet, was der Austrittsventile[753] wegen sehr wünschenswert ist.

Seltener findet sich ein durchgehendes Bett, auf dem der Zylinder gelagert ist. Da der einfach wirkende Viertakt einen verhältnismäßig unregelmäßigen Gang bedingt, so wendete man schon bei kleinen Kräften oft Zwillinge an. Man unterscheidet Gleichzwillinge, Gegen- und Reihenzwillinge, je nachdem, ob die Zylinder auf einer Wellenseite parallel, auf beiden Wellenseilen oder auf einer hintereinander liegen. Gleichzwillinge erfordern große breite, Gegenzwillinge ergeben die falsche Taktfolge der doppelt wirkenden Maschinen, und Reihenzwillinge setzen Stopfbüchsen voraus.

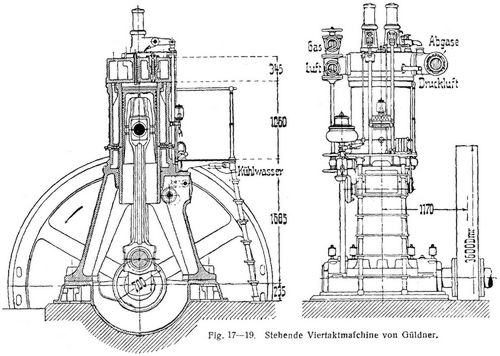

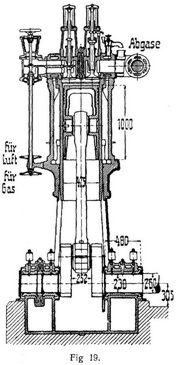

Gasmaschinen werden meist liegend gebaut, nur für kleinere Abmessungen hat man sie stehend angeordnet. Erst in neuerer Zeit findet man größere stehende Maschinen. Diese sind weniger übersichtlich und weniger standfest, auch meist weniger bequem in Ordnung zu halten. Dagegen sind sie billiger und beanspruchen weniger Raum. Sie lassen eine sehr zweckmäßige Anordnung der Ventile zu und gestatten eine gleichmäßig über den Umfang verteilte Kolbenschmierung; auch wirkt das Kolbengewicht nicht abnutzend. Nur bei ganz kleinen stehenden Maschinen legt man die Welle nach oben. Es ist für diese zweckmäßig, weil man den Kolben leicht herausheben kann und die Anordnung für die Bedienung bequem ist. Größere Maschinen werden aber nur hinreichend standfest, wenn man die Welle nach unten legt, wie bei Fig. 17–19. Als Gestell wendet man meist das sogenannte A-Gestell an; das bei den Dampfmaschinen so beliebte Hammergestell ist seiten. Auf einer Grundplatte, welche die Lager enthält, steht breitbeinig der Ständer, dessen oberer Teil den Kühlmantel bildet. Der Zylinder ist von oben her eingeschoben, der Kopf legt sich glatt auf Zylinder und Mantel. Die Ventile liegen ganz unten im Kopfe und treten beim Oeffnen in den Zylinder hinein, so daß der Verdichtungsraum wieder, wie beim alten Otto, eine Fortsetzung des Zylinders bildet. So gedrängte Anordnung ist bei liegender Anordnung gar nicht möglich. Auch der Zünder ragt in den Zylinder, sein Abstand vom Kolben ist also äußerst kurz und damit eine schnelle Ausbreitung der Flamme bei der Entzündung gesichert. Oefters findet man ganz eingekapselte Wellen, sei es, um die bewegten Teile vor Staub zu schützen, sei es, um die Kurbel durch Oel laufen zu lassen und so vollkommen reichliche Schmierung zu sichern.

Bei den kleinen Zylindern der Ottoschen Ausführungen kommt auf die Kühlung nicht viel an. Man läßt das Wasser irgendwo im Kopfe unten eintreten und führt es irgendwo am Zylinder oben ab, ohne seiner Leitung besondere Aufmerksamkeit zu schenken. Bei größeren Zylindern aber muß man sehr darauf achten, daß alle Teile der Wandung gut gekühlt sind, damit nicht etwa Vorzündungen vorkommen oder die Wandung wegen ungleicher Erwärmung reißt. Es muß deshalb der Führung des Wassers volle Aufmerksamkeit gewidmet werden. Häufig hat man auch verschiedene Leitungen angeordnet, um den wichtigsten Stellen genügend kaltes Wasser[754] zuführen zu können; insbesondere sind die Gehäuse der Austrittsventile vielfach mit eignen Leitungen versehen. Die Kolben und Kolbenstangen doppelt wirkender Maschinen müssen unbedingt gekühlt sein, d.h. von Wasser durchflossen werden. Von den Einzelheiten der Ausführung mag hier abgesehen und auf die größeren Werke über Gasmaschinen verwiesen werden, nur die Hauptgesichtspunkte für diejenigen Teile der Maschinen, auf welchen ihre Arbeitsweise beruht, mögen kurz erörtert werden.

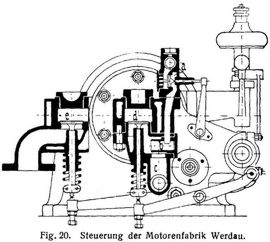

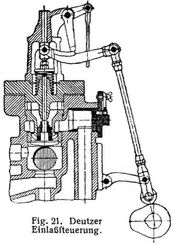

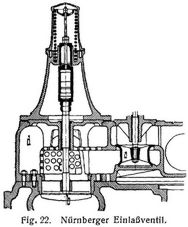

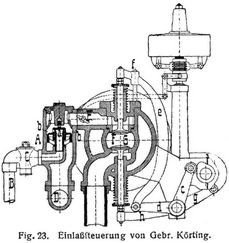

Steuerung. Die Steuerung hat den Zweck, die Maschine rechtzeitig zu füllen und zu entleeren, häufig dient sie auch noch zur Bewegung der die Zündung und Regelung beeinflussenden Teile. Bei allen Viertaktmaschinen müssen die Steuerungsorgane so bewegt werden, daß sie ihre Pflicht bei zwei Umdrehungen der Welle nur einmal erfüllen. Das erreicht man am einfachsten, wenn man ihre Bewegung von einer Steuerwelle ableitet, die halb so viel Umdrehungen macht wie die Kurbelwelle. Diese Steuerwelle wird dann von der letzteren aus durch Räder im Uebersetzungsverhältnis 1 : 2 betrieben. Zur inneren Steuerung werden heute lediglich Ventile benutzt. Die ursprüngliche Maschine Ottos hatte Schiebersteuerung für den Einlaß und ein Ventil für den Auslaß; der Schieber war gewählt, um zugleich die Zündung zu besorgen. Die Schieber nutzen sich stark ab, werden bei großen Maschinen schwer und sind Ursache großen Bewegungswiderstandes; sie sind verlassen. Hahnsteuerungen haben sich nicht einbürgern können. Rundschieber kommen aber in Verbindung mit Ventilen nicht seiten vor. Zu einer reinen Ventilsteuerung gehören immer drei Ventile: es muß außer dem Eintritts- und Austrittsventil noch ein Gasventil vorhanden sein, welches die Gasleitung gegen die Luftleitung abschließt, den Austritt des Gases in die letztere, oder der Luft in die erstere bei Sauggasmaschinen, verhindert. Das Austrittsventil muß durchaus gesteuert sein; Gas- und Eintrittsventil können aber selbsttätig arbeiten, da nur während des Saugtaktes Luftleere in der Maschine herrscht. Diese öffnet sie also rechtzeitig; sie schließen sich durch ihr Eigengewicht in Verbindung mit Federwirkung; letztere ist des sicheren Abschlusses wegen nicht wohl zu entbehren. Die Sicherheit guten Schlusses ist aber bei dem Eintrittsventile größer als bei dem Gasventile, einmal ist jenes meist das größere, und weiter untersteht es der vollen Saugwirkung. Das Gasventil dagegen würde, falls es sich aufgehängt hätte, nach Abschluß des Eintrittsventiles offen bleiben. Deshalb steuert man das letztere häufig, wenn das erstere selbsttätig ist. An Stelle des Gasventiles tritt oft ein sogenanntes Mischventil, das Gas- und Luftzutritt gleichzeitig beeinflußt. Dasselbe könnte natürlich auch allein genügen, doch ist es des sicheren Abschlusses wegen immer ratsam, außerdem ein federbelastetes Eintrittsventil anzuwenden. Die Verbindung der einzelnen Ventile untereinander wird sehr verschiedenartig ausgeführt, grundsätzlich sind aber immer die drei Elemente vorhanden und erkennbar. Große Maschinen werden nur mit gesteuerten Ventilen ausgeführt; die Betriebssicherheit dieser ist doch stets größer; insbesondere bei schnellaufenden Maschinen sind selbsttätige Ventile unzuverlässig. Drei völlig gesonderte Ventile hat z.B. die Steuerung Fig. 20. a ist das gesteuerte Gasventil; das Gas mischt sich, aus dem Rohr b tretend, mit der das Rohr umgebenden, durch c zuströmenden Luft, d ist das Eintritts-, e das Austrittsventil. Doppelsitzventile für den Eintritt von Luft und Gas finden sich öfters, der Schwierigkeit der gleichzeitigen Abdichtung beider Ventilsitze wegen sind Anordnungen wie Fig. 21 zweckmäßig. Hier wird das Gasventil durch eine sich auf das Luftventil stützende Feder auf seinen Sitz gedrückt. Es öffnet das Luftventil zuerst, etwas später wird durch einen auf seiner Stange sitzenden Bund das Gasventil mitgenommen. Daß nun auch das Gasventil früher schließt und zuletzt nur Luft eintritt, ist bedeutungslos, weil der Schluß infolge Federwirkung sehr schnell erfolgt. Eine gute Mischung von Gas und Luft ist sehr wesentlich. Bei der Anordnung Fig. 22, die für ganz große Gichtgasmaschinen bestimmt ist, haben wir doppelsitzige Gasventile a, durch welche das Gas in den Mischraum c oberhalb des Eintrittsventils b gelangt, während die Luft von d aus durch die Löcher in der Wandung des Mischraumes zutritt. Sehr häufig findet sich vor dem Eintrittsventil noch ein besonderes Mischventil.[755] Dieses kann ohne Gefahr doppelsitzig ausgeführt werden, weil es hier, da das Eintrittsventil dichten Abschluß ohnehin sichert, auf scharfe Abdichtung nicht ankommt. Bei der Steuerung Fig. 23 strömt dem Mischventil das Gas durch das Rohr B und den Hahn C, die Luft durch das Rohr D zu; ersteres geht durch den inneren Ventilsitz a, letztere durch den äußeren b. Zwischen Mischventil und Eintrittsventil F liegt eine vom Regler beeinflußte Drosselklappe E, G ist das Ausgangsventil.

Während die Eintrittsventile selbst bei großen Maschinen durch die Füllung kühl genug gehalten werden, machen bei solchen die Austrittsventile Schwierigkeiten; sie werden sehr heiß und verziehen sich leicht. Man kühlt deshalb die Ventilsitze, ja die Ventile selbst durch Wasserumlauf, ungekühlte Ventile aber legt man so, daß sie von der eintretenden kalten Füllung getroffen werden.

Die Bewegung der Ventile von der Welle aus erfolgt meist durch unrunde Scheiben, die auf Hebel wirken, wie es schon bei der Otto-Maschine geschah. Exzenter finden sich weniger häufig, da sie ohne weiteres keine hinreichend schnelle Ventilbewegung gestatten, man wendet sie nur bei großen Maschinen mit Klinksteuerung an. Um die Reibung zwischen Nocken und Hebel zu beseitigen, tragen letztere stets Rollen, gelegentlich wirken sie auch auf die Ventile durch solche. Die gewöhnliche Anordnung ist bei den Steuerungen Fig. 20 und 23 zu ersehen. Schon bei letzterer wird der gewöhnliche Hebel zur Bewegung des Eintrittsventiles zu schwer und ungeschickt; man hat eine Hubstange e eingeschaltet, die auf dem Stifte f geführt wird. Bei sehr großen Maschinen wird die unmittelbare Hebelübertragung unmöglich, man muß entweder zwei Hebel durch Stangen verbinden oder doch zur Exzentersteuerung greifen. Bei der Maschine Fig. 10–13 wird das Auslaßventil durch den Hebel b gesteuert, dessen Rolle von dem Nocken betätigt wird. Der Nocken c wirkt auf das Einlaßventil mittels der durch die Stange d verbundenen Hebel e und f. Die große Maschine Fig. 14–16 hat Exzentersteuerung und bewegt die Ventile mittels Wälzhebeln. Diese sind für das Steuern schwerer Ventile sehr beliebt, weil sie ein veränderliches Uebersetzungsverhältnis haben. Man kann also das Ventil langsam lüften und später schneller heben, um ruhiges Oeffnen zu erzielen. Der Schluß der Ventile erfolgt stets durch Federkraft; die Federn müssen so stark sein, daß die Ventile durch den Unterdruck nicht geöffnet werden können.

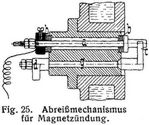

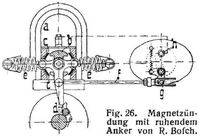

Zündung. Die Entzündung der Ladung wurde von Otto mit Hilfe des Schiebers durch eine außerhalb des Zylinders brennende Gasflamme bewirkt. Diese sogenannten Flammenzündungen werden gar nicht mehr angewendet. Selten findet man auch noch Glührohrzündung. Man denke sich, Fig. 24, am Zylinder ein geschlossenes Rohr a angebracht und durch einen Hahn b vom Zylinder getrennt. Wird nun das Rohr durch eine äußere Flamme glühend erhalten und am Ende des Verdichtungshubes die Verbindung mit dem Zylinderinnern hergestellt, so wird der Zylinderinhalt in das Rohr eintreten, indem er die darin enthaltenen Verbrennungsgase zusammendrückt; er wird die Glühzone erreichen und sich entzünden, die Flamme aus dem Rohr in den Zylinder schlagen. Ein solches Glührohr nennt man ein gesteuertes. Es ist aber die Steuerung gar nicht nötig. Vielmehr hat die Erfahrung gelehrt, daß auch ein offenes Glührohr, das also dauernd mit dem Zylinder in Verbindung steht, seinen Zweck erfüllt. Diese auffällige Erscheinung läßt sich so erklären: das Rohr ist mit Verbrennungsgasen gefüllt, während des Ansaugens kann also brennbares Gemisch nicht hinein gelangen; eine Mischung des Rohrinhalts mit dem Zylinderinhalte ist bei der Kürze der Zeit ausgeschlossen. Wenn aber der Zylinderinhalt verdichtet wird, so drückt er den Rohrinhalt zurück und kommt mit der glühenden Wandung in Berührung. Solange aber noch eine Strömung vom Zylinder in das Rohr stattfindet, kann die Flamme nicht zurückschlagen, ihre Fortpflanzungsgeschwindigkeit ist kleiner als die Stromgeschwindigkeit. Erst wenn am Ende der Verdichtung der Strom aufhört zu fließen, kann sich die Flamme rückwärts in den Zylinder bewegen und den Inhalt desselben zur Verpuffung bringen. Deshalb ist auch bei einem offenen Glührohr die Totpunktzündung gesichert. Die Glührohre bestehen gewöhnlich aus Porzellan bester Art, das zufälligen Zug gut verträgt, ohne zu springen. Heute wendet man fast ausschließlich elektrische Zündung an. Schon vor Otto tat man das, später aber wurde wegen der mancherlei Mängel, welche die Einrichtung hatte, Flammen- und Glührohrzündung bevorzugt. Bei den heutigen Anordnungen elektrischer Zündung unterscheidet man Kerzen- und Abreißzündung. Bei ersterer, welche seltener ist, befindet sich in einem Stromkreise eine Unterbrechung; schickt man einen Strom hindurch, so springen an der Unterbrechungsstelle Funken über. Die dazu dienende Vorrichtung nennt man eine Zündkerze. Um eine gute Funkenbildung zu haben, gebraucht man einen Strom hoher Spannung, den man am einfachsten mit Hilfe eines Transformators erzeugt. Bei der Abreißzündung, die heute fast allgemein angewendet wird, gebraucht man nur einen Strom geringerer Spannung. Man erzeugt den Funken hier durch plötzliche Unterbrechung (Abreißen) eines Stromkreises, die durch Selbstinduktion einen kurzen gleichgerichteten Strom hoher Spannung ergibt. Welche Elektrizitätsquelle man verwendet, ist gleichgültig. Da Magnetmaschinen am sparsamsten sind, weil sie Strom nur in dem Augenblick geben, wo er gebraucht wird, so werden sie bevorzugt. Fig. 25 erläutert die Abreißzündung, a ist ein in die im Deckel des Zylinders angeordnete Zündbüchse gefleckter, durch die Glimmerplattenlager b isolierter Stift und c g d ein Winkelhebel[756] der sich mit seinem Arme c fest gegen das in den Zylinder ragende Ende des Stiftes a legt. Der Strom geht von der Quelle durch den Stift und den Hebel an das Eisen der Maschine zur Quelle zurück. Wenn man nun den Hebel plötzlich dreht, so daß der Arm c sich vom Stifte a entfernt, so springt ein Funken über. Diese sogenannten Abreißzündungen haben sich vortrefflich bewährt und sind deshalb allgemein eingeführt, nur bei Schnelläufern arbeiten sie zu langsam. Die Magnetmaschine ordnet man mit umlaufendem oder ruhendem Anker an. Fig. 26 zeigt die letztere Einrichtung, a ist ein Hufeisenmagnet, von denen mehrere hintereinander liegen; der ruhende Anker b ist von einer durchbrochenen Hülse c aus weichem Eisen umgeben, welche durch den Daumen d gedreht und durch die Federn e zurückgeholt wird. Der Daumen d zieht also die Stange f langsam zurück, schnappt er ab, so werfen die Federn e die Stange mit ihrem Gabelende gegen das Ende g des vorher erwähnten Winkelhebels, welcher sich also vom Stifte h, den Abreißfunken bildend, löst. Eine Feder holt den Winkelhebel zurück. Die Zündung muß, entsprechend der Kolbengeschwindigkeit und der Zündfähigkeit des Gemisches, etwas vor dem Totpunkte eingeleitet werden, um rechtzeitige Spannungssteigerung zu bewirken. Man macht deshalb vielfach den Zündpunkt verstellbar, um sich den besonderen Umständen anpassen zu können.

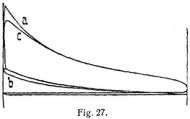

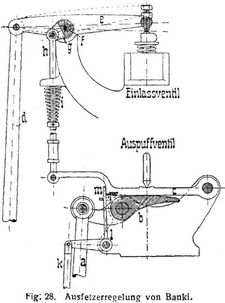

Regelung. Bei der Regelung einer Gasmaschine ist gegenüber der einer Dampfmaschine von vornherein ein Umstand zu beachten. Wir haben bei letzterer im Dampfkessel einen Kraftsammler, können von dem Energievorräte desselben nach Bedarf mehr oder weniger entnehmen und den Regler also so einrichten, daß er die Maschine nach Bedarf fördert oder hemmt. Bei der Gasmaschine fehlt der Akkumulator, hier kann also der Regler nur hemmend wirken; er kann verhindern, daß die Umdrehungszahl über ein gewisses Maß hinaus wächst – er kann aber zu langsamen Gang der Maschine nicht beseitigen. Die Maschine muß also immer das Bestreben haben, zu schnell zu gehen, der Regler sie halten, wenn sie normale Leistung aufweist. Es lag nahe, den Gaszufluß zu drosseln, um die Maschine zu regeln. In der Tat finden wir bei den ältesten Maschinen diese Art der Regelung in Anwendung. Sie hat aber den großen Uebelstand, daß die Zusammensetzung der Mischung durch sie verändert wird. Damit die Maschine möglichst vorteilhaft arbeitet, muß ein gewisses Mischungsverhältnis angewendet werden, ein gewisser Luftüberschuß vorhanden sein. Vergrößert man diesen durch Drosselung des Gaszuflusses, so wird die Mischung ärmer, als sie der Zündfähigkeit wegen sein sollte, die Zündung wird träge und hört schließlich ganz auf, so daß unverbranntes Gas durch die Maschine geht. Demzufolge treten Gasverluste und unregelmäßiger Gang ein. Auch kommt es vor, daß das zu arme Gemisch so langsam verbrennt, daß die im Verdichtungsraume zurückbleibenden Abgase noch nicht erloschen sind und das frisch angesaugte Gemisch vorzeitig entzünden, besonders wenn dieses wieder stärker wird. Dann treten also Verpuffungen während des Ansaugens auf, die durch das Einlaßventil in die Saugleitung schlagen, sogenannte Knaller, welche also auf das Getriebe in verkehrter Richtung einwirken und den Gang der Maschine plötzlich verlangsamen, ja diese zum Stillstand bringen können. Deshalb regelte Otto so, daß er das Gas nicht drosselte, sondern ganz absperrte, sobald die Maschine zu schnell ging. Sie erhielt also entweder so viel Gas, wie zur richtigen Ladungsbildung erforderlich war, oder gar keines; es fiel also durch Einwirkung des Reglers, so oft es nötig war, eine Verpuffung aus, die Maschine nahm während des Regelspieles nur Luft. Es entstehen so Diagramme wie Fig. 27. Hier ist a das gewöhnliche Diagramm, dann kommt der Aussetzer b, und diesem folgt das etwas kleinere Diagramm c. Die Ausdehnungslinie im Aussetzerdiagramm liegt wegen der Abkühlung des Zylinders etwas unter der Verdichtungslinie. Otto erzielte die Aussetzer, indem er einen auf der Steuerwelle sitzenden Nocken, dessen Daumen auf einen das Gasventil betätigenden Winkelhebel wirkte, durch den Regler zur Seite schieben ließ, s. Fig. 1 und 2. Man kann aber, statt den Eintritt abzusperren, auch das Auslaßventil offen halten, während die Maschine saugt. Dann bleibt das selbsttätige Einlaßventil geschlossen, und die vorher ausgestoßenen Abgase werden zurückgesaugt. Ist das Einlaßventil aber gesteuert, so muß seine Steuerung außer Tätigkeit gesetzt werden, sobald das Austrittsventil offen gehalten wird; Man hat in dieser Art des[757] Regelns den Vorteil sehen wollen, daß die Maschine durch dasselbe nicht abgekühlt wird, als Nachteil hat man angeführt, daß alle Unreinigkeiten, welche bereits ausgestoßen waren, wieder in die Maschine gelangen. Bei der Steuerung einer größeren stehenden Maschine, Fig. 28, bewegt die Exzenterstange a mittels des Wälzhebels b und des Zwischenhebels c das Auspuff-, die Exzenterstange d mittels des Doppelhebels e das Eintrittsventil. Der Hebel e ist exzentrisch gelagert; die gegenüber dem Zapfen f außer Mitte stehende Achse desselben wird durch den Hebel g gedreht. Letzterer ist durch die Stange h, welche durch die Feder i möglichst tief gehalten wird, mit dem Hebel c verbunden. Der Regler dreht mittels der Stange k den Winkelhebel l und Stellt bei zu schnellem Gange die Zunge m unter den Hebel e, so daß das Ausgangsventil geöffnet bleibt. Dadurch wird aber der Hebel e in die punktierte Lage gehoben und kann eine Bewegung ausführen, ohne das Eintrittsventil zu beeinflussen.

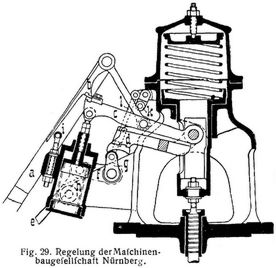

Die Regelung durch Aussetzen ist vom wärmetheoretischen Standpunkte aus die beste, welche man haben kann, denn man ändert bei ihr die Bedingungen, von welcher die beste Form des Diagramms abhängt, nur insoweit, als die Rückstände das bedingen. Blieben diese unverändert, so würde die Regelung die Diagrammform überhaupt nicht beeinflussen. Aber es liegt auf der Hand, daß die Regelmäßigkeit des Ganges zu wünschen übrigläßt. Schon Otto sah sich genötigt, bei Maschinen für elektrische Betriebe die Gemischregelung anzuwenden. Er erreichte das, indem er den erwähnten, auf der Steuerwelle verschiebbaren Einlaßnocken abschrägte. Die Gemischregelung durch eine einfache Drosselklappe zu erzielen, welche vom Regler gestellt wird, vermeidet man bei großen Maschinen gern wegen der Rückwirkung auf diesen; man zieht vor, die Zeit der Ventilöffnung vom Regler abhängig zu machen und wendet, wie bei Dampfmaschinen, Klinksteuerungen an. Das Verfahren hat den Nachteil, daß die Maschine zuletzt nur Luft nimmt. Bei den hier allein in Betracht kommenden armen Gasen schadet das aber nicht viel, weil hier die Gasmenge gegenüber der Luftmenge groß ist; es kommt nicht so darauf an, wie bei Leuchtgasmaschinen, in der Nähe der Zündstelle reiches Gemisch zu haben. Bei der Steuerung, Fig. 29, bewegt die Exzenterstange a mittels der Klinke b den aktiven Wälzhebel c und somit das Ventil. Der passive Wälzhebel d wird durch die Reglerstange e und den Hebel f g verstellt. An dem um eine feste Achse drehbaren Luftpuffer h, welcher den Ventilschlag mäßigen soll, sitzt die Rolle i, welche die Klinke b je nach der Stellung von d früher oder später auslöst. Der Regler verstellt gleichzeitig mittels der Stange l noch die Rolle k, welche beim Ausklinken dem aktiven Wälzhebel c als Hubgrenze dient, was seiner Massenwirkung wegen wohl erforderlich sein wird, da er sonst, besonders bei nicht ganz richtiger Einstellung des Luftpuffers, leicht Hörende Schwingungen ausführen könnte.

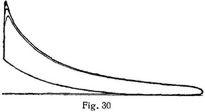

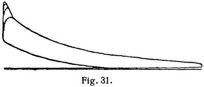

Man kann aber auch regeln, indem man die Zusammensetzung der Mischung unverändert läßt, aber ihre Menge ändert. Am einfachsten geschieht das durch eine gewöhnliche Drosselklappe, welche zwischen Misch- und Eintrittsventil liegt, s. Fig. 23. Es entstehen dann Diagramme wie Fig. 30–32. Diese sogenannte Füllungsregelung unterscheidet sich also von der Gemischregelung dadurch, daß bei letzterer die Verdichtungsspannung gleichbleibt, bei ersterer aber vom Regler erniedrigt wird. Vom wärmetheoretischen Standpunkte aus ist beides falsch; die Gemischregelung verschlechtert den Kreisprozeß dadurch, daß sie die Verbrennung verlangsamt, die Füllungsregelung durch Herabsetzung des Verdichtungsgrades. Die letztere aber erhält die Zündbarkeit bis zum Leergange herab. Selbstverständlich erzielt man diese Drosselung auch, wenn der Regler den Hub des Eintrittsventiles beherrscht. So verstellt in Fig. 21 der Regler eine Stelze, deren Ende der Drehpunkt des Heuernden Wälzhebels bildet.

Man hat auch Gemisch- und Füllungsregelung verbunden. Bis zu einer gewissen Grenze hinab benutzt man erstere, ohne die Zündfähigkeit erheblich zu schädigen, von da bis zum Leergange letztere, um die Zündfähigkeit zu erhalten. Man kann auch regeln, indem man den Regler auf die elektrische Zündvorrichtung so einwirken läßt, daß die Zündung verspätet eintritt, wenn die Maschine zu schnell geht. Doch ist dieses Verfahren, das nur bei kleinen Wagenmaschinen vorkommt, durchaus unwirtschaftlich, weil es unvollkommene Verbrennung oder doch wenigstens unvollständige Ausdehnung zur Folge hat.

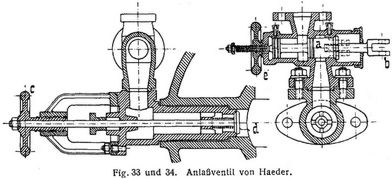

Anlaßvorrichtungen. Man kann eine Gasmaschine nicht wie eine Dampfmaschine anlassen, weil der Dampfkessel, der Kraftsammler, fehlt. Die Gasmaschine bereitet sich vielmehr bei jedem Spiele ihre Arbeitsflüssigkeit selbst, daher muß ihr die nötige Menge wenigstens für ein Spiel vor der Inbetriebsetzung zur Verfügung gestellt werden. Kleine Maschinen, falls sie nicht zu schnell laufen, werden vielfach von Hand angedreht, doch sind mechanische Einrichtungen[758] vorzuziehen. Die Maschine wird immer unbelastet in Gang gesetzt, weil die Anlaßvorrichtungen sonst übermäßig groß werden müßten. Das Anlassen wird besonders durch die Verdichtung der Ladung vor der Zündung erschwert. Otto beseitigte diese, indem er den Auslaßnocken der Steuerung verschiebbar machte und mit zwei sich gegenüberstehenden Daumen versah, von denen der zweite die halbe Breite des ersten hatte. Der verschobene Nocken eröffnete dann während des Anlassens das Ausgangsventil auch während des Verdichtungshubes, so daß also die unbelastete Maschine ohne Verdichtung anlief. Belastet kann sie selbstverständlich erst werden, wenn die Verdichtung wieder eingerückt ist. Die Ausrückung der Verdichtung ist bei kleineren Maschinen, welche von Hand angedreht werden, durchaus üblich. Besser als das Andrehen am Schwungrade ist die Anwendung einer Anlaßkurbel. Für kleine Schnelläufer ist das einfach eine auf die Welle gefleckte selbstausrückende Kurbel, für etwas größere Maschinen nimmt man besser eine solche, die sich auch ausrückt, wenn die Maschine, was wohl vorkommt, sich infolge einer falschen Verpuffung rückwärts dreht. Für größere Maschinen genügt das nicht. Man hat diese häufig mit besonderen kleinen Kraftmaschinen angelassen, nimmt aber jetzt gewöhnlich verdichtete Luft, die man nötigenfalls durch eine besondere kleine Luftpumpe erzeugt. Die Fig. 33 und 34 zeigen ein sogenanntes Anlaßventil. Die Steuerung erfolgt von Hand durch den Kolbenschieber a mittels eines Hebels b. Schraubt man das Handrad c nieder, so gibt man damit das Ventil d frei, und schraubt man dann das Handrad e auf, so kann man den Kolben bewegen und aus einem Behälter verdichtete Luft in den Zylinder treten lassen. Die verdichtete Luft ersetzt man auch wohl durch Abgase der Maschine, indem man einen Behälter eine Zeitlang mit dem Zylinder durch ein Ventil verbindet, das so stark belastet ist, daß dasselbe nur durch die Verpuffung aufgestoßen werden kann. Solange nun der Druck in ersterem kleiner ist als die Verpuffungsspannung, treten Abgase in den Behälter, der schließlich mit Abgas von hoher Spannung gefüllt ist, das später wie Druckluft benutzt wird.

Besondere Einrichtungen für Leuchtgasmaschinen. Für Leuchtgasmaschinen sind immer einige Nebenteile erforderlich. Ein Gasdruckregler (s. Bd. 3, S. 136) dient dazu, das Mischungsverhältnis zu erhalten, wenn sich der Druck in der Leitung ändert, ein Gummibeutel beseitigt die Hörenden Stauungen in der Leitung, welche durch den Viertakt hervorgerufen werden, ein Ansaugetopf, entsprechend einer Querschnittserweiterung in der Saugleitung, nimmt das störende Luftgeräusch beim Saugen fort, eine besondere Zündflammenleitung entfällt selbstverständlich bei elektrischer Zündung. Ein Auspufftopf vermindert das Auspuffgeräusch und sammelt die ausgestoßenen Unreinigkeiten, bei mehrfacher Ausführung beseitigt er das Auspuffgeräusch völlig.

Besondere Einrichtungen für flüssige Brennstoffe. Von flüssigen Brennstoffen wendet man Kohlenwasserstoffe, wie Benzin, Petroleum, Ergin, Benzol, Masut und Spiritus an, neuerdings auch Naphthalin, das man zunächst allerdings durch das erwärmte Kühlwasser schmelzen muß. Alle flüssigen Brennstoffe werden der Maschine zugeführt, indem man sie möglichst sein in Luft verteilt, die Luft gewissermaßen brennbar macht. Dazu wird gewöhnlich nicht soviel Luft verwendet, wie die Verbrennung erfordert, sondern weniger, so daß das entstandene Erzeugnis wie wirkliches Gas vor oder in dem Zylinder nochmals mit Luft gemischt wird. Es ist auf diese Weise leichter, das richtige Mischungsverhältnis zu erzielen und dem Gange der Maschine anzupassen, auch kann man so für reiches Gemisch an der Zündstelle sorgen.

Die Apparate, in denen das Brenngemisch erzeugt wird, nennt man gewöhnlich Vergaser, obgleich für manche derselben der Ausdruck Verdampfer richtiger ist und auch gebraucht wird. Den Vorgang nennt man Vergasung, obgleich kein wirkliches Gas entsteht, sondern höchstens ein Gemenge von Luft und überhitztem Dampfe. Meist aber ist der Brennstoff in der Luft in tropfbar flüssiger Form noch deutlich erkennbar, nur sind die Tropfen äußerst klein, so daß man eigentlich einen brennbaren Nebel hat. Je nach der Art des benutzten Brennstoffes ist es mehr oder weniger leicht, solches Brenngas zu bilden; insbesondere spielt das spezifische Gewicht eine große Rolle. Aber auch der besondere Zweck verlangt mehr oder weniger gründliche Mischung von Brennstoff und Luft und damit andre Anordnung des Vergasers. So ist für die Schnelläufer der Wagenmaschinen weit höherer Wert auf gründliche Mischung zu legen als für ortsfeste Maschinen, bei denen ein abgesonderter Vergaser häufig gar nicht vorhanden ist. Hier geht die Vergasung im Eintrittskanale oder Ventilgehäuse in einfacher Weise vor sich. Hat man ganz leichten Brennstoff, wie Benzin, so braucht man nur Luft durch dasselbe zu saugen oder an Dochten vorbeizuführen, um sofort ein brauchbares Brenngemisch zu erhalten. Allerdings hat das Verfahren einen Uebelstand; es verdunsten die leichteren Bestandteile des Benzins, das ja ein Gemenge verschiedener Kohlenwasserstoffe ist, zuerst, so daß die Vergasung mit der Zeit schwieriger wird und man die Luftzufuhr ändern, ja wenigstens in kalter Jahreszeit den Vergaser heizen muß. Man nennt diese Art der Vergaser Oberflächenvergaser.

Für schwere Brennstoffe sind Oberflächenvergaser nicht zu gebrauchen, die Verdunstung ist nicht stark genug. Sie sind aber auch bei Benzinmaschinen zurzeit fast völlig verschwunden. Das jetzt meist übliche Verfahren ist, den Brennstoff in der Luft möglichst sein zu zerstäuben;[759] man kann dann das Mischungsverhältnis leicht regeln. Bei leichtem Brennstoffe genügt diese Zerstäubung allein; der gebildete Nebel hält sich als solcher. Bei schweren Brennstoffen aber fallen die Tröpschen, welche in der Luft schweben, alsbald wieder aus, insbesondere, wenn sie gegen eine Wandung flößen. Man muß dann der Zerstäubung eine Heizung folgen lassen oder mit ihr verbinden, um das Brenngemisch gasähnlich zu machen. Die Vergaser werden bei Glühzündung gewöhnlich von der Abhitze des Glührohres beheizt, sonst aber durch die Abgase der Maschine oder seltener durch das ablaufende Kühlwasser. Da diese Heizung beim Anlassen nicht möglich ist, so muß man für dieses besondere Vorrichtungen treffen. Neuerdings hat man sich, um solche zu vermeiden, fall durchweg entschlossen, die Maschinen mit leichtem Brennstoffe anlaufen zu lassen und ihnen erst, nachdem sie warm geworden sind, den schwereren zuzuführen.

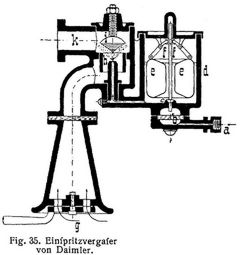

Bei nicht gar zu schnell laufenden Maschinen, wo also das in den Luftkanal eingeführte Benzin Zeit zum Verdunsten hat, kommt man mit einer einfachen Düse, welche im Luftkanäle mündet, zum Zerstäuben aus. In Fig. 35 fließt das Benzin aus einem Vorratsgefäße durch Rohr a, Sieb b und Ventil c in das Gefäß d. In diesem befindet sich ein Schwimmer e, welcher mittels Doppelhebel f f das Ventil c beherrscht und so bewirkt, daß das Benzin in d stets gleich hoch steht. Die Maschine saugt durch den stellbaren Rundschieber g Luft an, welche das durch die Düse h zutretende Benzin mitreißt und gegen den Zerstäuberschirm i schleudert. Der Kanal k führt zur Maschine.

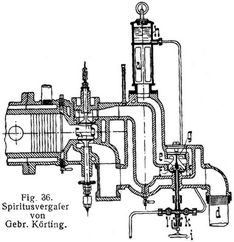

Fig. 36 stellt einen geheizten Vergaser für Spiritus dar. Die Luft bewegt sich von a nach dem Eintrittsventile b, die Abgase strömen vom Ausgangsventile c nach d. In die Luftleitung ist das Doppelsitzventil e f eingebaut, das bei e den Spiritus, bei f die Luft durchläßt und oben den Kolben g trägt, um aufgesaugt werden zu können. Der Spiritus fließt aus dem hochgestellten Gefäße h durch das Sperrventil i so zu, wie es die beiden Hähne k und l zulassen; beim Heben des Mischventiles e f fließt er über die Platte e und wird bei f zerstäubt.

Die Zuführung des Brennstoffes zum Vergaser ist nach Art desselben verschieden anzuordnen. Bei Ventilvergasern, d.h. solchen, bei denen die Einspritzdüse gesteuert ist, genügt es, das Brennstoffgefäß so hoch aufzustellen, daß der Brennstoff von selbst zufließt, wie z.B. Fig. 36 zeigt. Doch ändert sich mit linkendem Spiegel die Druckhöhe. Bei Vergasern mit offener Düse wendet man gewöhnlich Niveaugefäße nach Fig. 35 an. Man benutzt aber auch Pumpen, die man so bemißt, daß sie unter allen Umständen zu viel in ein Ueberlaufgefäß fördern, aus dem der Ueberschuß zurückfließt. Man läßt aber auch wohl die Pumpe unmittelbar nach einer offenen Düse fördern und macht die Fördermenge veränderlich, so daß man sie der Beladung anpassen kann. Diese Pumpen haben ja immer nur äußerst kleine Mengen bei jedem Hube zu fördern und besitzen demgemäß empfindliche Teile, welche die Betriebssicherheit gefährden.

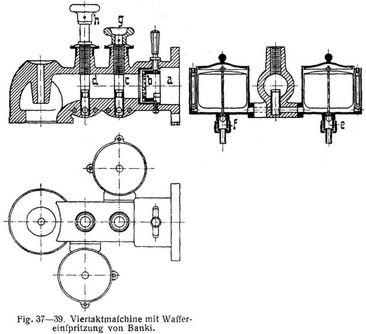

Abänderungen des Viertaktes. Man hat vielfach versucht, den Viertakt zu verbessern, teils um die von manchen gefürchtete Anwesenheit von Verbrennungsgasen zu vermeiden, teils um die Ausdehnung weitertreiben zu können. Man hat auch, um hohe Verdichtungsgrade anwenden zu können, die Zusammensetzung des Gasgemisches durch Einspritzung von Wasser geändert. Die Austreibung der Verbrennungsgase aus dem Verdichtungsraume vor Beginn des Spieles hatte ursprünglich wohl nur den Zweck, Vorzündungen zu vermeiden. Doch ist zu bedenken, daß, je höher der Verdichtungsgrad und je wahrscheinlicher deshalb die Vorzündung wird, um so geringer auch die Menge der Restgase und damit ihr Einfluß ist. Weiter ist zu beachten, daß, wenn man arme Gase hat, zu deren Verbrennung wenig Luft gehört, die Abgase einer schnellen Verpuffung hinderlich werden können. Aber auch im Falle reicher Gase wird durch Ersatz der Abgase durch Luft die Anfangstemperatur der Ladung verringert; folglich kann derselbe Zylinder mehr Ladung aufnehmen und damit dann auch mehr leisten. Man erhält also für dieselbe Leistung kleinere Zylinder. Daß man stärkere Gemische erzielen und damit die Leistung noch mehr steigern kann, ist ohne weiteres klar; man hat aber dann entsprechend höhere Spannungen und Temperaturen zu ertragen. Erhebliche Erfolge sind damit nicht erzielt. Zahlreich sind die Bestrebungen: den Viertakt, bei dem ja das Ausdehnungsverhältnis immer etwas kleiner als das Verdichtungsverhältnis ist, dadurch zu verbessern, daß man das Ausdehnungsverhältnis von der Verdichtung unabhängig macht. Grundsätzlich ist das Bestreben richtig; es kann aber nicht verkannt werden, daß der Vorteil wegen des längeren Hubes und der damit verbundenen Vergrößerung der Reibungsarbeit beschränkt wird. Auch[760] wird er um so geringer; je stärker man verdichtet. Deshalb haben alle diese Maschinen, einschließlich der mit stufenweiser Ausdehnung in zwei Zylindern, nicht aufkommen können. Die Anwendung beliebig hoher Verdichtungsgrade, welche die Wirtschaftlichkeit der Maschine sehr fördern würde, ist beschränkt. Denn bei hoher Verdichtung entzündet sich das Gemisch von selbst. Das hat mit Gas als Brennstoff weniger zu bedeuten, weil die zulässige Verdichtungsspannung sehr hoch liegt; Gemische aus flüssigen Brennstoffen lassen aber nicht wohl mehr als 5–6 Atmosphären zu. Man hat also Wasser eingespritzt, das natürlich durch eine Verdampfung die Abgase stark kühlt. Banki hat damit sehr gute Erfolge erzielt; seine Maschinen verdichten bis zu 15 Atmosphären und mehr. Die Fig. 37–39 zeigen die einfache Einrichtung. Die Luft tritt bei a in den Saugkanal, in welchem zunächst ein Drosselschieber b angebracht ist, um ihre Menge zu regeln. Der Zuführung von Benzin oder Spiritus und Wasser dienen die Einspritzdüsen c und d. Beide Flüssigkeiten fließen aus größeren Behältern durch die Schwimmerventile e und f, welche bewirken, daß die Gefällhöhe für die Düsen konstant bleibt. Die Schrauben g und h regeln die Stärke des Zuflusses.

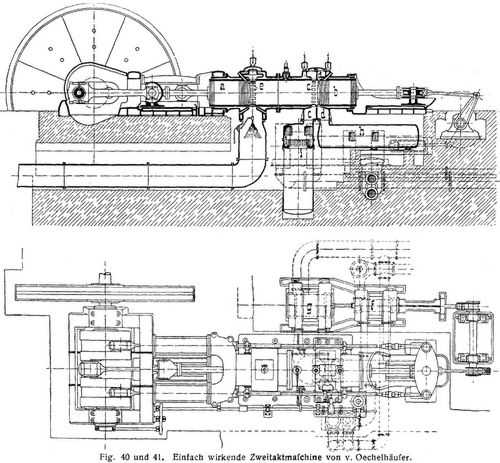

Zweitaktmaschinen. Kleinere Zweitaktmaschinen haben, wohl wegen der größeren Einfachheit des Viertaktes, trotz vieler Versuche nicht aufkommen können. Dagegen haben sich zwei Anordnungen großer Gichtgasmaschinen eingebürgert. Die einfach wirkende Zweitaktmaschine von v. Oechelhäuser (Fig. 40 und 41) verwirklicht den in Fig. 9 abgebildeten Kreisprozeß unter Zuhilfenahme einer Luft- und einer Gaspumpe in einem an beiden Seiten offenen Arbeitszylinder, in dem sich zwei Kolben a und b bewegen, deren Bahnen in den inneren Totpunkten[761] den Verdichtungsraum offen lassen. Der Eintritt von Gas und Luft erfolgt durch zwei vom hinteren Kolben b betätigte Schlitzreihen c und d, der Austritt durch eine solche, e, welche vom vorderen Kolben a bestrichen wird. Stehen die Kolben im inneren Totpunkte, so enthält der Zylinder die verdichtete Ladung, es erfolgt in dieser Stellung die Zündung. Die entstehende Verpuffungsspannung treibt die Kolben auseinander, die Spannung sinkt, bis der Vorderkolben die Auspuffschlitze freigibt. Bald danach beginnt der Hinterkolben die Luftschlitze zu öffnen, die Luft spült den Zylinder aus. Dann werden die Gaskanäle geöffnet. Ist der Totpunkt erreicht, so schließen zunächst die Gas-, dann die Luft- und endlich die Auspuffkanäle. Wir haben also nacheinander Auspuff, Ausspülen, Füllung mit Luft und Gas, Nachströmen der Luft, Herausdrängen von Abgasen.

Die Kurbelwelle der Maschine ist dreifach gekröpft; an der mittleren Kröpfung hängt der Vorderkolben durch Pleuelstange, Kreuzkopf und Kolbenstange, an den beiden äußeren, um 180° zu ersterer versetzten, der Hinterkolben mittels eines Umführungsgestänges, bestehend aus Pleuelstangen, Kreuzköpfen, Verbindungsstangen, Querhaupt, Kreuzkopf und Kolbenstangen. Wir haben also drei parallele Gleitbahnen, von denen die mittlere offen ist. Die Pumpen liegen unter Flur in Reihenstellung und werden vom Querhaupte aus mittels einer schwingenden Welle bewegt; es ist f die kleinere Gas- und g die größere Luftpumpe. Beide fördern in Kessel h und i, welche mit den die Schlitzkränze umgebenden Räumen unmittelbar verbunden sind. Aus diesen Druckkesseln führen Rückleitungen in die betreffenden Saugrohre und in diesen Leitungen sitzen Ventile, welche vom Regler so beeinflußt werden, daß ein mehr oder weniger großer Teil der Fördermenge in die Saugleitung zurückgeführt wird. Die Schlitzkränze für den Einlaß werden von Ringen bedeckt, welche den Schlitzen entsprechende Oeffnungen haben; der Ring über den Luftschützen wird von Hand, der über den Gasschlitzen vom Regler beeinflußt. Diese Ringe fehlen in der Figur. Da die Luftwege während des Ausspülens ebenso lange offen sind wie während des Füllens, so würde entweder nicht genügend gespült oder das Gemisch zu arm werden, wenn in beiden Zeiten gleichviel Luft einträte. Deshalb ist auf einem haubenförmigen Boden des Luftkessels ein gesteuerter Deckring l angebracht, welcher während des Ausspülens den Uebertritt der Luft in den Rücklauf ganz verhindert, während des Füllens aber teilweile gestattet.

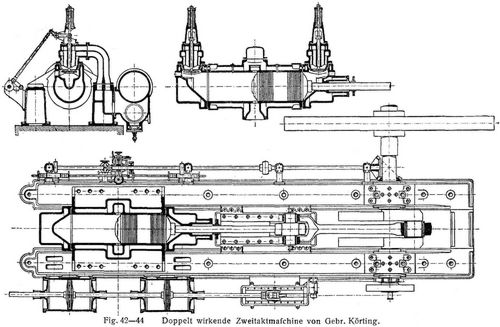

Die in den Fig. 42–44 dargestellte Maschine von Gebr. Körting ist doppelt wirkend. Sie besitzt einen langen Zylinder, welcher an den Enden mit Ventilköpfen, in der Mitte mit Auspuffschlitzen ausgestattet ist. Der Kolben ist gleichfalls lang und an beiden Enden mit Ringen versehen. Geht er aus dem hinteren Totpunkte nach vorn, so haben wir hinten Verpuffung und Ausdehnung der Verbrennungsgase, bis die Auspuffschlitze überschritten sind. Dann eröffnet das hintere Eintrittsventil, der Zylinder wird gespült und gefüllt, durch den rückkehrenden Kolben das Gemisch verdichtet. Die Pumpen liegen in Reihenstellung neben dem Zylinder. Die vorn liegende Luftpumpe drückt während ihres ganzen Druckhubes in die nach den Ventilen führenden Kanäle; das Eintrittsventil der Maschine öffnet sich bei Mitte Pumpenhub, also wenn die Spannung der Luft schon ziemlich hoch ist; demnach wird kräftige Spülung stattfinden. Die Gaspumpe dagegen drückt bis zur Eröffnung des Eintrittsventiles die vorher angesaugte Menge in die Gasleitung zurück und erst jetzt in die Kanäle. Demgemäß muß Luft in den Gaskanal treten und das Gas zurückdrängen, so daß dieses erst später in den Zylinder gelangt. Die Regelung wird dadurch bewirkt, daß bei geringerer Belastung der Regler eine[762] nach dem Druckkanale der Gaspumpe führende Drosselklappe öffnet und so veranlaßt, daß die Gaspumpe zunächst nicht aus der Gasleitung, sondern aus dem Druckkanale saugt.

Gleichdruckmaschinen. Die einzige Gleichdruckmaschine, welche bisher größere Verbreitung erlangt hat, flammt von Diesel. Sie ist bisher nur für flüssige Brennstoffe angewendet und auch für diese allein geeignet. Sie beruht auf der Eigenschaft des in Fig. 7 dargestellten Kreisprozesses, sehr hohe Verdichtungsgrade zuzulassen und hat wegen der Möglichkeit, geringwertige flüssige Brennstoffe vorteilhaft zu verbrennen, große Erfolge erzielt; s. Dieselmotoren.

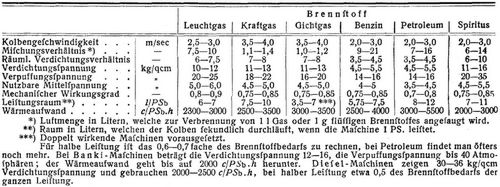

Für die Güte einer Wärmekraftmaschine sind in erster Linie der Brennstoffverbrauch und die Größe für eine gewisse Leistung maßgebend. Den ersteren gibt man am besten als Wärmeaufwand für eine gebrauchte Pferdestunde an, d.h. als den Heizwert der Brennstoffmenge, welche man für diese Zeitleistung gebraucht. Die Größe kann man gut durch den Leistungsraum angeben, d.h. den Raum, welcher vom Kolben in der Sekunde durchlaufen wird, wenn die Maschine ein Bremspferd leistet. Ist f der Querschnitt des Kolbens in Quadratmetern, s der Hub in Metern, c die Kolbengeschwindigkeit, n die Umdrehungszahl in der Minute und N die Leistung in Pferdestärken, so ist die Kolbengeschwindigkeit c = s · n : 30 und der Leistungsraum L = 1000 f · c : N in Litern. Die heute etwa zutreffenden Verhältnisse sind in folgender Zahlentafel zusammengestellt:

Literatur: Donkin, Gas, Oil and Air Engines, 4. Aufl., London 1905; Güldner, Das Entwerfen und Berechnen der Verbrennungsmotoren, 2. Aufl., Berlin 1905; v. Ihering, Die Gasmaschinen, Leipzig 1909; Haeder, Die Gasmotoren, Duisburg 1904/07; Mathot, Moteurs a gaz et Gazogenes, Paris 1904; Riedler, Großgasmaschinen, München u. Berlin 1905; Schöttler, Die Gasmaschine, 5. Aufl., Berlin 1909 (diesem Werke sind die meisten unsrer Figuren in verkleinertem Maßstab entnommen); Witz, Moteurs à gaz et à pétrole, 4. Aufl., Paris 1903/04.

R. Schöttler.

http://www.zeno.org/Lueger-1904.