- Hellingkrane

Hellingkrane, seit Anfang des 20. Jahrhunderts im Schiffbau infolge der schnellen Zunahme der Schiffsabmessungen und der hiermit verbundenen Steigerung der Gewichte der Bauteile für den Schiffsrumpf zur Einführung gelangt. Sie sind für den Betrieb einer leistungsfähigen Werst unentbehrlich geworden, da man bei den großen transatlantischen Fracht- und Passagierdampfern sowie den Schnelldampfern zu Plattenlängen von 10 bis 13 m Länge bei 3–5 t Gewicht für Außenhaut und Hauptstringer gelangte. Zum Einbau solcher Platten sowie der Spanten und Balken von 20 bis 30 m Länge wurde die Zuhilfenahme von elektrisch betriebenen Hebezeugen und Transportmitteln zur Notwendigkeit, um die Bauzeiten auf der Helling nach Möglichkeit abzukürzen. Da bei den – neuen transatlantischen Schnelldampfern das mittlere Einbaugewicht von Bauteilen des Schiffsrumpfes rund 50 t pro Tag beträgt, so wird man für eine moderne Hellinganlage bei Schiffen dieser Größe mit einer täglichen Leistung von mindestens 100 t Material rechnen müssen. Aehnliche Zahlen gelten für den Bau von Linienschiffen und Großen Kreuzern.

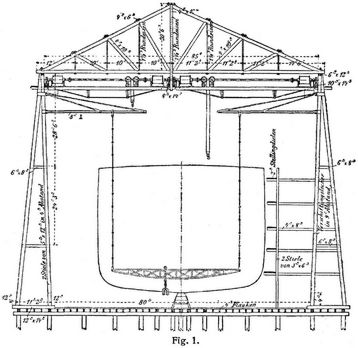

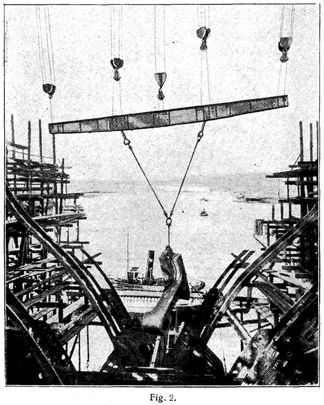

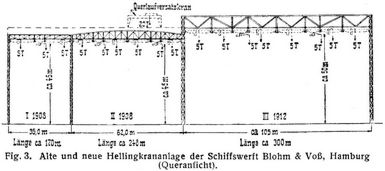

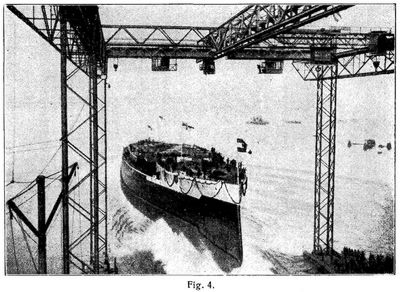

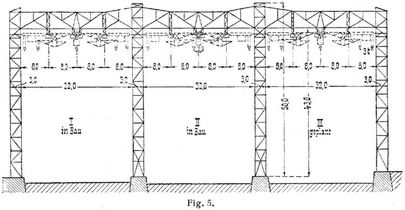

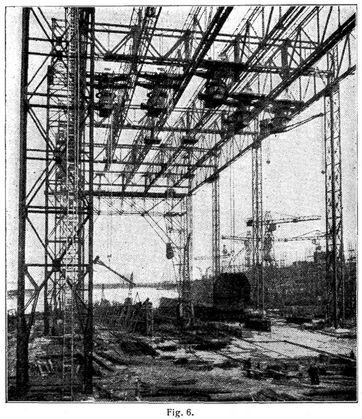

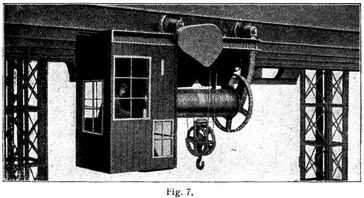

Die ersten Hellingkrananlagen entstanden in den Vereinigten Staaten Nordamerikas schon Ende des 19. Jahrhunderts. Sie lehnten sich in ihrer Konstruktion den auf Lagerplätzen und in den Werkstätten gebräuchlichen Hebezeugen an und wurden anfänglich noch mit Dampf- und Seilbetrieb ausgeführt. Fig. 1 gibt das erste Hellinggerüst aus hölzernen Stützen und Dachbindern wieder. Die Dachbinder tragen die Kranbahnen mit Fall der Helling für zwei 5-t-Laufkranen von verschiedener Spannweite, so daß die Laufkatze des längeren Kranes die Mittellinie der Helling bestreichen kann. Wegen des Falls der Laufbahnen werden die Krane[294] zwangläufig mittels Seilbetrieb bewegt. Laufgeschwindigkeit 60 m, Katzen- und Hubgeschwindigkeit 30 m pro Minute. Zum Tragen von hydraulischen oder pneumatischen Bügelnietmaschinen sind an den Stützen des Hellinggerüstes ferner auf jeder Längsseite 9 Auslegerdrehkrane montiert. Diese 1884 in Betrieb genommene Hellingkrananlage ist für die Entwicklung der Hellinggerüste vorbildlich gewesen. In ähnlicher Weise wurde es die vollkommen geschlossene Halle mit Deckenkranen der New York Shipbuilding Co. in Camden. Diese Hellinghalle ist mit den übrigen Hauptwerkstätten, Schiffbauwerkstatt, Kesselschmiede, Schmiede, Maschinenbauwerkstatt und dem Ausrüstungshafen unter einem Dach vereinigt. Jede Helling von 50 m lichter Weite wird von zwei 10-t-Laufkranen bestrichen, und der für gewöhnlich über dem Ausrüstungshafen arbeitende Laufkran von 100 t Tragkraft kann durch eine Schiebebühne über jede der bedachten Hellinge verfahren werden, falls Kessel oder sonstige schwere Teile auf der Helling eingesetzt werden sollen. Auch das Hellingdach der Fore-River-Werft in Quincy bei Boston mit einer Spannweite der Stützen von über 56 m mit Deckenlaufkranen ist für die modernen Hellinggerüste vorbildlich gewesen. Weniger erfolgreich erwiesen sich die in Nordamerika an den Seenwersten mit Querablauf und einzelnen Küstenwerften verbreiteten Hochbahnkantileverkrane der Brown Hoisting Co., Cleveland. In Europa fanden sie bei der Werft in Barrow sowie Harland & Wolf in Belfast und beim Bremer Vulkan Eingang. Das Material muß für diese Krane auf dem Gleiswege herangeschafft werden, da sie für den Fahrbetrieb zu schwerfällig sind und überdies den Einbau des Materials für zwei Schiffe kaum bewältigen können. Die Hellinganlagen des Bremer Vulkan und von Harland & Wolf wurden erst durch Hinzufügung von an der Hochbahn angebrachten Konsollaufkranen einigermaßen brauchbar. Einfachere und billigere Hellingkrananlagen entstanden in Nordamerika in den fahrbaren Turmkranen (Werft von Sparrow Point) mit Dampfantrieb und schwenkbaren Ladebäumen sowie in den Seilbahnen mit beweglichen Transportfeilen und fahrbaren, von einem Mast aus gesteuerten Laufkatzen. Bath Iron Works, Bath, und Eastern Shipbuilding Co., New-London [2], [4]. Alle diese Krananlagen fanden alsbald in Europa und namentlich in Deutschland eine schnelle Aufnahme und durch Einführung der elektrischen Mehrmotorenkrane eine vorbildliche Ausgestaltung. Während die Germaniawerst Kiel bei der Neugestaltung der Kruppschen Werst nach dem Vorgang der Werft von Swan & Hunter bei New Castle on Tyne eine Hellingbedachung wählte und an den Dachbindern über jeder Helling zwei Drehlaufkrane von je 6 t Tragkraft anordnete, so daß das[295] Material sowohl am Kopfende als auch zur Seite der Helling aufgenommen und zum Einbau gebracht und zugleich die Mittellinie der Helling bestrichen werden konnte, blieben der Stettiner Vulkan sowie die Werft von Joh. C. Tecklenburg bei ihren ersten offenen Hellinggerüsten bei zwei Kranbahnen für jede Helling mit je zwei Laufkranen verschiedener Spannweite wie die Union Iron Works bestehen [1], [3], [4]. Mit der Steigerung der Schiffsgrößen wurde dann die Spannweite der Hellinggerüste erweitert und die Zahl der Kranbahnen und Laufkranen vermehrt. Das Streben ging dahin, an jeder Einbaustelle auf der Helling ein unabhängiges Hebezeug zur Verfügung zu haben, auch wenn einzelne Hebezeuge z.B. beim Aufstellen von Spanten längere Zeit beansprucht wurden. Man suchte daher die ganze Breite der Helling in möglichst viele parallele Streifen zu gliedern, die von je einem Kran bedient werden. Durch zweckentsprechende Ausgestaltung der einzelnen Hebezeuge mit Laufkatzen oder fahr- und drehbaren Auslegern ist es dann leicht möglich, jede Stelle der Hellinggrundfläche mit dem Kranhaken zu erreichen. Die Tragkraft der einzelnen Krane wuchs allmählich von 5 t auf 7,5 t. Diese Tragkraft durfte für die Zukunft genügen, zumal man durch Zwischenschalten geeigneter Traversen für den Einbau von größeren Lasten drei und mehr Krane gemeinsam arbeiten lassen kann (Fig. 2). Das erste große Hellinggerüst von Blohm & Voß, Hamburg, für eine Helling von 35 m und eine Helling von 62 m Breite bei entsprechenden Längen von 170 m und 248 m erhielt für die schmälere Helling 3 Kranbahnen mit Drehlaufkranen für die mittlere und gewöhnlichen Laufkranen für die seitlichen Bahnen von 5 t Tragkraft; für die breite Helling dagegen 6 Kranbahnen für 2 Drehlaufkrane und 4 gewöhnliche Laufkrane derselben Tragkraft. Neuartig war bei dieser Hellinganlage ein besonderer Versatzkran an der Wasserseite des Gerüstes, um mit Hilfe desselben je nach Bedarf die Laufkrane der einzelnen Kranbahnen austauschen bezw. vermehren zu können (Fig. 3). Das Hellinggerüst der Howaldwerke sowie die weiteren Gerüste der Tecklenburgwerst weisen in der Mittellinie eine Bahn für eine Laufkatze und daneben je eine Bahn für Laufkrane auf (s. Fig. 4). Die Yokosukawerft und andere japanische Werften erhielten von Deutschland Hellinggerüste mit zwei 5-t-Laufkranen und darunter einen die ganze Breite der Helling überspannenden[296] Laufkran von 201 Tragkraft nach dem Vorbild der New York Shipbuilding Co. und der Werft von Beardmore an der Clyde. Der Stettiner Vulkan, Hamburg, ging dann auf 5 Kranbahnen pro Helling über, in der Mittellinie eine Bahn für Laufkatzen, daneben auf jeder Seite je eine Bahn für Drehlaufkrane und gewöhnliche Laufkrane von je 6 t, so daß durch Zwischenschaltung einer Traverse Stücke bis zu 30 t Gewicht eingebaut werden können (Fig. 5). Da die Drehlaufkrane ihren Zweck, die toten, vom Lasthaken der Laufkrane oder Laufkatzen nicht erreichbaren Flächen zu bestreichen, glänzend erfüllten, überdies dem Kranführer den vollkommensten Ueberblick gewähren – derselbe nimmt an der Bewegung teil – und schließlich eine Aufnahme des Materials von der Seite der Helling her gestatten, so werden die Drehlaufkrane besonders bevorzugt. Bei den modernen Hellinggerüsten mit 5 Kranbahnen für jede Helling werden nur noch Drehlaufkrane verwendet, neue Hellinganlage der Aktiengesellschaft Weser, Nordseewerke, Putilowwerft Petersburg (Fig. 6). Ein Hellinggerüst mit 9 Fahrbahnen, aber nur für je 3 Laufkatzen von 3 t Trägkraft ist auf der Werft von William Doxford & Sons, Sunderland, im Betrieb. Von den Laufkatzen können nur schmale Streifen der Hellinggrundfläche bestrichen werden, bei der großen Höhe, über Werftflur 35 m, der aus ein einfachen ⊥-Eisen bestehenden Bahn, können die außerhalb dieser Streifen liegenden Bauteile durch Schrägziehen der Lastfeile leicht eingesetzt werden oder es müssen zwei benachbarte Laufkatzen zusammenarbeiten (Fig. 7). Das erweiterte Hellinggerüst von Blohm & Voß weist eine Stützenweite von 105 m und im ganzen 8 Kranbahnen für 2 Drehlaufkrane und 6 gewöhnliche Laufkrane auf (Fig. 3), [3–6], [8], [9].

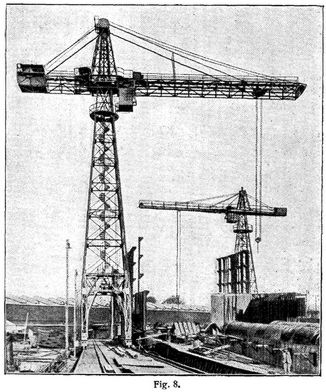

Da die Hellinggerüste mit Deckenkranen sehr hohe Anschaffungskosten bedingen, so war man schon frühzeitig in Deutschland bedacht, durch praktische Ausgestaltung der fahrbaren Turmkräne mit drehbaren horizontalen Auslegern und Katzenfährbahn leistungsfähige Hellingkrane zu schaffen. Die Turmkräne mit drehbarem Ausleger bedeuten gegenüber dem amerikanischen Kantileverkran einen ganz wesentlichen Fortschritt. Die Fahrgeschwindigkeit ist eine beschränkte, wenn das Gleis Fall mit der Helling hat; auch sind automatische Bremsvorrichtungen erforderlich, um ein Abgleiten der Krane auf dem geneigten Gleise zu verhindern. Bei horizontal verlegtem Gleise, wie bei den Hellinganlagen der Marinewerften ist die Fahrgeschwindigkeit eine normale, doch erfordert sie reichlich viel Kraft, so daß man bestrebt ist, das Material auf Gleisen heranzubringen und den Turmkran nur zeitweilig zu verfahren. Er ist daher meist in seinem unteren Teile portalartig ausgebildet, so daß Eisenbahnwagen und Dampfkrane hindurchfahren können (Fig. 8). Die Turmdrehkrane arbeiten. mit 4 Motoren: a) zum Kranfahren, b) zum Schwenken, c) zum Katzenfahren und d) zum Heben. Die Stromzuführung erfolgt durch eine neben dem Gleis geschützt gelagerte Schleifleitung.[297] Das Kranführerhaus ist an dem Ausleger beteiligt, so daß der Kranführer den Lasthaken stets vor sich hat. Beim Einbau auf der Helling kommt man mit der Drehbewegung des Auslegers und der Fahrbewegung der Katze gut aus. Letztere Bewegung wird bei ganzer und verminderter Ausladung entsprechend den abgestuften Tragkräften automatisch geregelt, so daß eine Ueberlastung bei voller Auslastung nicht eintreten kann. Die Turmdrehkrane können pro Tag bis zu 30 t Material zum Einbau bringen, so daß für Schiffe mittlerer Größe 2 Krane pro Helling genügen; sie lassen eine Erweiterung der Helling bei Steigerung der Schiffsbreite leicht zu, da die Gleisbahn nur verschoben zu werden braucht [3–5], [8], [9].

Um die Unzuträglichkeiten der Fahrbewegung zu vermeiden, bevorzugte man vereinzelt feststehende Turmdrehkrane von größerer Ausladung Die Aktiengesellschaft Weser hat eine solche Hellinganlage mit 6 festen Turmkranen geschaffen, wodurch an Platz gewonnen wird und die bewegten Teile erheblich leichter werden. Die Heranschaffung der Bauteile besorgen zwei Hängebahnen, die die Türme einer Seite umfahren. Diese scheinbar zweckmäßige Lösung hat indessen keine Nachahmung gefunden, da ein Umladen der Bauteile von der Laufkatze zum Hellingkran hemmend wirkt [3–6], [9].

Die auf dem Werstboden fahrenden Turmdrehkrane bedingen insofern eine Verkehrsbehinderung, als ihre Fahrbahn stets frei gehalten werden muß. Hieraus ergab sich der Gedanke, fahrbare Drehkrane auf Hochbahnen zu beiden Seiten der Helling laufen zu lassen und damit den Werftboden von dem Arbeiten der fahrbaren Hellingkrane unabhängig zu machen. Die Kranbahn kann dann leicht horizontal angeordnet werden, während die auf denselben fahrbaren Turmdrehkrane selbst entsprechend niedriger und daher leichter gehalten werden können, wodurch eine angemessene Fahrgeschwindigkeit mit geringerer Kraftleistung erzielt werden kann, so daß das Baumaterial nicht nur von der Seite, sondern auch vom Kopf der Helling aus aufgenommen werden kann. Die Germaniawerft hat für ihre neuen Hellinge Hochbahngerüste vorgesehen, auf denen freilich noch weniger leistungsfähige elektrische Auslegerdrehkrane mit veränderlicher Ausladung fahren. Für die neuen im Bau befindlichen Hellinganlagen kommen meist Hochbahngerüste mit auf denselben fahrenden niedrigen Turmdrehkranen in Frage. An den Hochbahngerüsten sind teilweise Ausleger mit Fahrschienen für Hängelaufkatzen zum Heranbringen des Baumaterials aus den Werkstätten wie bei den feststehenden Turmdrehkranen der Aktiengesellschaft Weser vorgesehen [11].

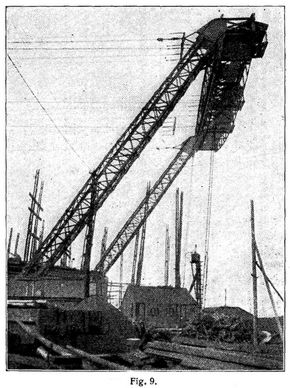

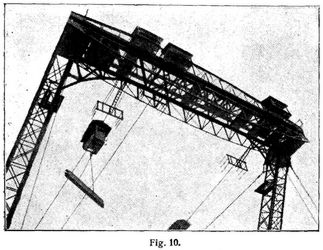

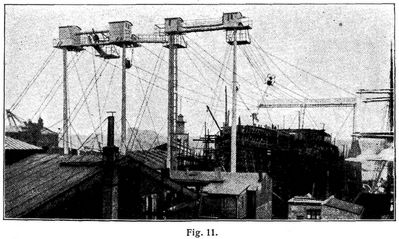

Die Seilbahnen haben für den Hellingtransport trotz ihrer billigen Anschaffungskosten und des geringen Platzbedarfs[298] in Europa kaum Eingang gefunden. In England hat die Werft von Palmers in Jarrow on Tyne eine Anlage für 3 Hellinge geschaffen. Statt einer seitlichen Stützkonstruktion ist am oberen und unteren Ende der Helling je ein stählernes, mächtiges, geneigt angeordnetes Portal aufgerichtet, durch das die Schiffe beim Ablauf hindurchgleiten. Die Füße beider Portale Sehen mit Gelenken auf schweren Fundamentblöcken (Fig. 9 und 10), während die oberen Ecken durch schwere Stahltrossen miteinander verbunden sind. Die Seilbahnen mit den fahrbaren Laufkatzen sind zwischen beiden Portalen derart gespannt, daß sie mit Hilfe von kleinen, elektrisch angetriebenen Wagen, die an jedem Portalglied horizontal bewegt werden können, parallel mit sich über die ganze Breite der Helling verschoben werden können, so daß die auf denselben fahrenden, mit Führersitz versehenen Laufkatzen mit ihrem Lasthaken jede Stelle der Hellingfläche bestreichen können. Die Tragkraft der Laufkatzen beträgt 3 t, der Durchhang der 150 m langen Tragseile beträgt 5 m; diese Federung ist für das Einbauen der Bauteile nicht ungünstig. Bei einer gemeinsamen Ueberspannung von zwei Hellingen, wie sie in der zweiten Ausführung mit 210 m Länge und 47 m Portalbreite in Betrieb ist, wird der Vorteil der freien Beweglichkeit der Kraneinheiten noch erhöht, da die Arbeitsleistung von zwei Kransystemen auf eine Helling konzentriert werden kann. Die Hellingfeilbahnen der Reiherstiegwerft in Hamburg von 160 m Spannweite sind zwischen einem an der Wasserseite geneigt angeordneten Doppelportal und 4 Masten am Kopf der Helling fest gespannt; auf jeder Seilbahn läuft eine Katze für 2 t Nutzlast, deren Fahr- und Hubbewegung von dem auf jeder Mastspitze landseits angebrachten Führerhaus elektrisch gesteuert werden (Fig. 11), [10], [7], [4], [3].

Die deutschen Hellingkrananlagen sind durchweg von den Firmen Bechern & Keetmann, Benrather Maschinenfabrik und Stuckenholz, die jetzt zur Deutschen Maschinenfabrik vereinigt sind, sowie von der Maschinenfabrik Augsburg-Nürnberg entworfen und geliefert und haben dieselben auch viele Auslandsbestellungen ausgeführt.

Literatur: [1] Tjard Schwarz, Moderne Werstanlagen, Jahrbuch d. schiffbautechn. Ges., Berlin 1901. – [2] Ders., Der amerikanische Schiffbau im letzten Jahrzehnt, ebend. 1902. – [3] Michenfelder, Transporttechnische Gesichtspunkte bei Hellingen, ebend. 1909. – [4] W. Laas, Hellingkrananlagen, Zeitschr. d. Ver. deutsch. Ing., 1908, S. 1622 u. f. – [5] Ders., Werstanlagen, Deutscher Schiffbau, 1908. – [6] Linau, Verbilligung der Schiffbauten durch Vereinfachung, Verbesserung u. Beschleunigung des Arbeitsvorgangs, Deutscher Schiffbau, Berlin 1913. – [7] H.H. Dietrich, Hellingkabelkrane, Schiffbau, Jahrg. XVII, S. 335. – [8] Wintermeier, Die vielseitigen Verwendungsarten des elektrischen Antriebs bei den neuzeitlichen Hebe- und Transportvorrichtungen im Schiffbau, Schiffbau, Jahrg. XVIII, S. 713. – [9] Deutsche Maschinenfabrik Duisburg, Die Werft, 1919. – [10] E. Foerster, Die Technik der Weltschiffahrt, Berlin 1909. – [11] R. Schmidt, Anregungen auf werfttechnischem Gebiet, Schiffbau 1917/18, S. 381.

T. Schwarz.

http://www.zeno.org/Lueger-1904.