- Hochofenzement

Hochofenzement ist ein hydraulisches Bindemittel, das vorwiegend aus gekörnter Hochofenschlacke besteht, die mit einem Zusatz von Portlandzement feingemahlen und innig gemischt wird. Der beigemischte Portlandzement wird durch Brennen von Kalk und tonhaltigen Materialien bis zur Sinterung hergestellt.

Während beim Eisenportlandzement der Hauptbestandteil Portlandzement (70%) ist, der von der zugemahlenen Schlacke (30%) unterstützt wird, ist beim Hochofenzement die Schlacke der Hauptträger der Erhärtung, und der zugesetzte Portlandzement, der als Hilfsmittel unentbehrlich ist, übernimmt hier eine Nebenrolle. Die trockene, granulierte Hochofenschlacke wird unter Zusatz von 15–30% Portlandzementklinkern staubfein in Mühlen, die eine innige Mischung hervorrufen, vermählen. Zur Regelung der Abbindezeit werden noch geringe Mengen Gips zugesetzt. Beim Hochofenzement soll der zugesetzte Portlandzement nicht dazu dienen, hohe Festigkeiten hervorzubringen, sondern um im Verlaufe des Erhärtungsvorgangs andauernd Kalkverbindungen abzuspalten, deren die Hochofenschlacke zu ihrer Erhärtung bedarf. Vom Verein Deutscher Hochofenzementwerke sind besondere Normen für einheitliche Lieferung und Prüfung von Hochofenzement aufgestellt worden, die, abgesehen von der andern Begriffserklärung, ziemlich mit den Normen für Portlandzement übereinstimmen, insbesondere sind die Anforderungen an die Festigkeit die gleichen. Bemerkenswert ist die nachgewiesene Widerstandsfähigkeit des Hochofenzements gegen schweflige Säure, also gegen Rauchgase und Moorwässer. Es rührt dies daher, daß er keinen überschüssigen Kalk enthält wie der Portlandzement und der Schlackenzement; auch gegen die Einwirkung der Salze des Meerwassers ist der Hochofenzement widerstandsfähig, während der Portlandzement angegriffen wird.

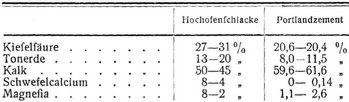

Die basische Hochofenschlacke, die also den Hauptbestandteil des Hochofenzements bildet, hat eine dem Portlandzement ähnliche Zusammensetzung. Auf einen Gewichtsteil löslicher Kieselsäure und Tonerde kommt ein Teil Kalk und Magnesia; die chemische Zusammensetzung liegt etwa in folgenden Grenzen:

Ebenso wichtig wie die gleichbleibende chemische Zusammensetzung ist die rasche Abkühlung der Schlacke. Die feuerflüssige Schlacke muß beim Austritt aus dem Hochofen durch Einleiten in kaltes Wasser oder durch Zerstäubung mit Wasser und Luft zum schnellen Erstarren gebracht[374] werden, so daß sie in den glasigen Zustand übergeht. Nur solche granulierte Schlacke ist für die Zementfabrikation geeignet. Wird die Schlacke langsam abgekühlt, so erhärtet sie kristallinisch und zeigt keine hydraulischen Eigenschaften.

Die Schwefelverbindungen, die in der Schlacke enthalten sind, haben sich im Hochofenzement als unschädlich erwiesen, auch wenn eine Oxydation des Schwefelcalciums zu Gips eintreten sollte, denn die Hochofenzemente vertragen einen viel höheren Zusatz an Gips als Portlandzement, weil sie tonerdeärmer sind. Auch die Befürchtung, daß bei Verwendung zum Eisenbetonbau die Eiseneinlagen rosten würden, hat sich als grundlos erwiesen.

Literatur: [1] Passow, Hochofenzement, 3. Aufl., 1913, Verlag der Tonindustrie-Zeitung, Berlin. – [2] A. Knaff, »Stahl und Eisen« 1911, Nr. 10.

Mörsch.

http://www.zeno.org/Lueger-1904.