- Koks, Kokerei, Koksherstellung, Koksöfen

Koks, Kokerei, Koksherstellung, Koksöfen. Unter Koks versteht man den beim Erhitzen gewisser Arten von Steinkohlen unter annäherndem oder vollständigem Luftabschluß verbleibenden festen, mehr oder weniger dichten Rückstand. Der Zweck der Verkokung besteht bei der Herstellung des Schmelzkoks (im Gegensatz zum Gaskoks) in der Erzielung eines für Schmelzzwecke geeigneten festen gasarmen Brennstoffs, der bei der Bewegung der Schmelzsäule nicht zerrieben wird. Der rohen Steinkohle gegenüber besitzt der Koks ferner noch den Vorteil geringeren Schwefelgehalts, da ein Teil des Schwefelgehalts der Steinkohle beim Verkoken ausgetrieben wird; dieser geringere Schwefelgehalt[556] des Koks ist besonders wegen des leichten Uebergangs des Schwefels an das Eisen und seiner schädlichen Einwirkung auf dieses bemerkenswert.

Nicht alle Steinkohlen eignen sich zur Verkokung, sondern nur diejenigen, welche die Eigenschaft der Backfähigkeit wenigstens bis zu einem gewissen Grad besitzen. Man versteht darunter die Erscheinung, daß die einzelnen Kohlenstückchen beim Erhitzen sich miteinander vereinigen und mehr oder weniger große Koksstücke ergeben; wodurch die Backfähigkeit bedingt wird, ist noch nicht aufgeklärt. – Von den verschiedenen Steinkohlenarten sind es vorzugsweise die gasärmeren Backkohlen (Kokskohlen), welche den besten Koks ergeben; an diese schließen sich die gasreicheren Backkohlen und die Sinterkohlen an, während die Sandkohlen und Anthracite beim Erhitzen nur Pulver liefern. Die Backfähigkeit und damit die Beschaffenheit des Koks kann durch Verkoken bei hoher Temperatur, durch Feststampfen der Kohle vor dem Verkoken, durch nicht zu rasche Erhitzung (durch entsprechenden Wassergehalt der Kohle) verbessert werden. Durch langes Lagern der Kohle an der Luft nimmt die Backfähigkeit ab.

Eigenschaften des Koks und Anforderungen an die Handelsware: Guter Schmelzkoks soll genügend hart und nicht zerreiblich sein; die Menge des Koksabriebs (Kokslösch) am Empfangsort sollte einen gewissen Prozentsatz (etwa 6%) nicht überschreiten, da er ebenso wie der Wassergehalt, der nicht über etwa 4% hinausgehen sollte, einen direkten Verlust für den Käufer bedeutet. Ferner ist dem Aschengehalt des Koks Beachtung zu schenken, da bei den meisten Schmelzprozessen (Hochofenprozeß, Kupolofenschmelzen) die Koksasche durch Kalkstein unter Wärmeaufwand verschlackt werden muß; Hochofenkoks enthält durchschnittlich 9–12% Koksasche. Von Wichtigkeit ist ferner beim Schmelzkoks der Schwefelgehalt; je niedriger dieser ist, desto wertvoller ist der Koks, da der Uebergang des Schwefels durch Kalkstein verhindert werden muß; Saarkoks enthält durchschnittlich 1%, westfälischer Koks 1,5% Schwefel. Ueber die Wertverminderung des Koks durch Wasser-, Aschen- und Schwefelgehalt vgl. [8].

Die Erhitzung der Steinkohlen zum Zweck der Austreibung der flüchtigen Bestandteile erfolgt heutzutage ausschließlich in den Koksöfen.

Ueber früher gebräuchliche Einrichtungen zur Koksdarstellung (Meiler, Haufen, Stadeln) vgl. [2], [5]. Die heute gebräuchlichen Koksöfen sind geschlossene Kammern mit Außenbeheizung, Betreffs der in England und Nordamerika noch anzutreffenden veralteten Bienenkorbkoksöfen, die indessen mehr und mehr verdrängt werden, s. [1], S. 388, [3], S. 729.

Eine größere Anzahl von Koksöfen, in der Regel 30–60, sind zu einer Gruppe vereinigt und an einen gemeinsamen Abhitzekanal und Schornstein angeschlossen. Die ganze Anlage, in der Regel mehrere Gruppen umfallend, wird als Koksanlage, Kokerei bezeichnet.

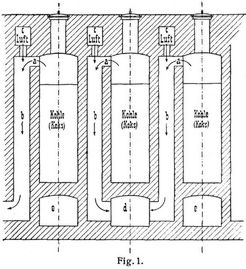

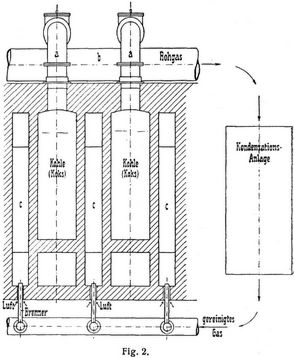

Die Koksöfen mit Außenbeheizung kann man in a) Koksöfen ohne Gewinnung von Nebenprodukten, Koksflammöfen, und b) Koksöfen mit Gewinnung von Nebenprodukten, Destillationsöfen, einteilen. Die bei der Verkokung der Steinkohlen zu gewinnenden Nebenprodukte sind Teer, Ammoniak, Benzol und dessen Homologe, Cyan u.a. Der wesentliche Unterschied der beiden Systeme geht aus den schematischen Fig. 1 und 2 hervor.

a) Koksflammöfen (Fig. 1): In der aus den beiden Seitenwänden, der Sohle und der Decke gebildeten Ofenkammer, welche vorn und hinten je durch eine Tür verschließbar ist, befindet sich die Kohle Infolge ihrer Erhitzung durch die rotglühenden feuerfesten Steinwände findet die Austreibung ihrer flüchtigen Bestandteile statt, welche durch eine größere Anzahl oben in der linken Seitenwand befindlicher Abzugsöffnungen a nach den in der Wand zwischen je zwei Oefen angeordneten senkrechten Kanälen b entweichen. Durch den Querkanal c wird [557] Luft angesaugt, welche in die senkrechten Kanäle b eintritt, so daß eine Verbrennung der Wasserstoff, Kohlenwasserstoffe u.s.w. enthaltenden Destillationsprodukte der Kohle in ihnen stattfindet und dadurch die Beheizung der Koksofenwände erfolgt. Bei dem Koksofensystem (Fig. 1) (Coppée) treten die Gase je zweier Oefen zusammen zunächst in den Sohlkanal d des einen Ofens und dann in den (e) des zweiten, worauf die Gase in den für alle Oefen gemeinsamen Abhitzekanal abziehen.

b) Destillationskoksöfen (in Deutschland seit 1882 eingeführt, Fig. 2): Bei diesen gelangen die aus der Kohle entweichenden Gase unter möglichst vollständigem Luftabschluß durch die Steigröhren a in die Sammelleitung b (Vorlage); sie werden dann abgekühlt, wobei der in den Gasen enthaltene Teer und der Wassergehalt der Gase mit einem Teil des darin gelösten Ammoniaks sich niederschlagen, und passieren hierauf Waschapparate zur möglichst vollständigen Gewinnung des Ammoniaks und eventuell des Benzols. Die gereinigten Gase werden dann zu den Oefen zurückgeleitet und in die zwischen zwei Oefen befindlichen Verbrennungskammern c eingeführt und unter Luftzutritt verbrannt. – In der Regel richtet man die Koksöfen der zweiten Art so ein, daß sie sowohl als Flammöfen (insbesondere für die Inbetriebsetzung), als auch als Destillationsöfen betrieben werden können.

Die zahlreichen Koksofensysteme unterscheiden sich in folgendem voneinander:

1. In der Lage der Hauptachse der Ofenkammern. Die wagerechte Lage ist die jetzt ausschließlich angewendete. Ueber die veralteten Oefen mit senkrechter Achse (senkrechte Koksöfen von Appolt u.a.) vgl. [3];

2. in der Anordnung der Heizkanäle in den Seitenwänden. Diese sind entweder senkrecht, wie in Fig. 1 und 2, oder (seltener) wagerecht, oder teils wagerecht, teils senkrecht;

3. in der Wandstärke der Zwischenwände. Je dünner diese gewählt werden, desto bessere Wärmeübertragung findet statt. Zur Erzielung genügender Fertigkeit der Oefen bei geringer Heizwandstärke hat man auch Koksöfen mit zwei durch eine Mittelwand getrennten Heizkanalsystemen gebaut;

4. in der Verwendung nicht, mäßig oder stark vorgewärmter Verbrennungsluft.

Von den verschiedenen Koksofensystemen seien die folgenden, vorzugsweise angewendeten erwähnt:

A. Koksflammöfen. a) Koksflammofen von Coppée-Otto: Die Ofenkammern sind schmal und noch, die Wandheizkanäle senkrecht. Die Länge der Ofenkammer beträgt durchschnittlich 9 m, die Breite 0,6 m, die Höhe 1,5 m, die Stärke der Zwischenwand 0,35 m. b) Coppée-Otto-Ofen mit Gasausgleich (D.R.P. Nr. 106959), Die einzelnen Ofenkammern sind durch runde Oeffnungen von 2–3 cm Durchmesser untereinander in Verbindung. Dadurch können die aus einer frisch gefüllten Ofenkammer entweichenden Gase, deren Menge zu Beginn der Verkokung am größten ist und allmählich abnimmt, in die benachbarten früher gefüllten Ofenkammern, in denen die Gasentwicklung bereits eine geringere geworden ist, übertreten, so daß eine annähernd gleichbleibende Beheizung der Ofenwände erzielt wird. – Ueber die Koksflammofensysteme von Collin, von Bauer sowie über die älteren von Smet, François-Rexroth u.a.s. [1].

B. Destillationskoksöfen. Die verbreitetsten Systeme flammen von C. Otto & Cie., G.m.b.H., Dahlhausen a. d. Ruhr.

a) Koksofen von Otto-Hoffmann: Die zur Verbrennung der von Teer, Ammoniak u.s.w. gereinigten Gase notwendige Luft wird mit Hilfe unter den Oefen angeordneter Siemensscher Wärmespeicher (Regeneratoren) erhitzt und trifft in der Heizkammer mit dem aus einer Düse ausströmenden gereinigten Gas zusammen. Die[558] abziehenden Gase dienen zur Heizung der Wärmespeicher. Eine eingehende Beschreibung dieser Oefen ist in [1] enthalten.

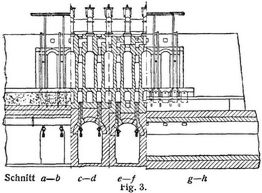

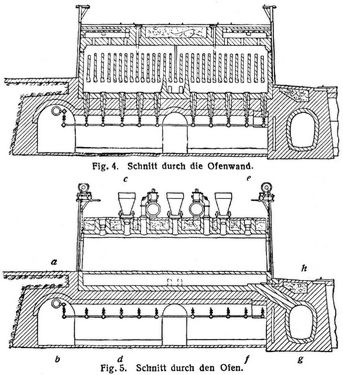

b) Koksofen von Otto mit Unterfeuerung (D.R.P. Nr. 88200, Fig. 3–5): Zum Zweck möglichst gleichmäßiger Beheizung der Ofenwände wird das gereinigte Gas in die Heizkanäle aus einer größeren Anzahl (zehn) über die Länge der Oefen verteilten Brenner (von 8–12 mm lichter Weite) eingeführt. Zur Verminderung des für die Beheizung der Kammern erforderlichen Gasverbrauchs und zur Erzielung eines für andre Zwecke dienenden Gasüberschusses werden die Oefen auch mit Vorwärmung der Verbrennungsluft in Regeneratoren ausgeführt. Die Abmessungen der Ottoschen Oefen sind: 10 m Länge, 1,9–2 m lichte Höhe und 0,43–0,6 m lichte Weite. Ueber die Destillationskoksöfen von Brunck, Otto-Ruppert, Hüssener, Collin s. [7], von Bauer [8], Jahrg. 1907.

Der Betrieb der Koksöfen umfaßt die Arbeiten des Füllens und Entleerens der Oefen. Bei gutbackender Kohle kann die Füllung der Ofenkammer aus Trichterwagen durch die Füllöffnungen in der Ofendecke (Fig. 1) mit darauffolgendem Einebnen durch Oeffnungen in den Ofentüren geschehen. Dieses Einebnen wird von Hand oder maschinell mit Hilfe von Planiermaschinen [1] besorgt. Bei der Anwendung des Stampfverfahrens (s. oben) wird die Kohle seitwärts von den Oefen schichtenweise in einem Kasten aufgestampft, dessen Boden eine verschiebbare Zahnstange bildet, die durch in der Regel elektrischen Antrieb mit dem daraufsitzenden Kohlenkuchen in den Ofen eingeschoben wird. Das Aufstampfen des Kohlenkuchens erfolgt entweder von Hand oder besser und gleichmäßiger mit Kohlenstampfmaschinen. Die gebräuchlichsten Systeme sind in [1] beschrieben. Der Kohlenkuchen bezw. die Zahnstange mit zugehörigem Antrieb kann vor jede Ofenkammer auf Gleisen gefahren werden. Nach dem Einschieben der Kohle wird die Türe herabgelassen und festgekeilt, worauf die Zahnstange wieder zurückgezogen wird. – Die Dauer für die vollständige Entgasung der Füllung einer Ofenkammer, die Garungsdauer, ist vorzugsweise von der Breite der Oefen, der gleichmäßigen Beheizung der Kammer, der Temperatur und von der Kohle abhängig. Sie beträgt bei den meisten Flammöfen älterer Konstruktion 48 Stunden, bei neueren dagegen nur noch 33–36 Stunden; bei den Destillationsöfen beträgt die Garungsdauer in der Regel 22–36 Stunden.

Ist die Verkokung beendigt, entweichen also keine Gase mehr, so wird die Ofenkammer entleert, indem der Koksblock durch einen an einer Zahnstange beteiligten Schild aus der Ofenkammer hinausgeschoben wird. Damit das Hinausschieben leichter vonstatten geht, gibt man den Ofenkammern Konizität von 4–10 mm auf 1 m Ofenlänge je nach der Art der Kohle und der Füllung der Oefen. Beschreibungen von Koksausdrückmaschinen sind enthalten in [1]. Unmittelbar nach dem Hinausschieben des Koks wird er mit Wasser abgelöscht, damit keine Verluste durch Verbrennen an der Luft entstehen. Die Koksplattformen sind in der Regel so hoch gelegt, daß ein bequemes Beladen der Kokstransportwagen erfolgen kann; sie sind entweder horizontal oder stark geneigt mit dementsprechend hochliegender Anordnung der Koksöfen; im letzteren Fall fällt der Koksblock beim Herunterrutschen auf der schiefen Ebene von selbst auseinander, wodurch das Ablöschen erleichtert ist, während er im ersten Fall umgeworfen werden muß.

Zur Gewinnung der Nebenprodukte aus den Gasen der Destillationsöfen muß das Gas zunächst abgekühlt werden. Diese Kühlung erfolgt teils mit Luft, indem die Gase durch Behälter (Luftkühler) mit entsprechend großer Oberfläche oder durch eine genügend lange (bis zu 400 m) hochliegende Leitung geführt werden, teils durch Wasser mit Hilfe von Röhrenkühlern, durch deren Röhren das Kühlwasser fließt, während die Außenfläche der Röhren von den Gasen umspült wird. Bei dieser Abkühlung findet eine Abscheidung eines großen Teils des Teers und des Ammoniaks (als Ammoniakwasser) statt. Eine weitergehende Entfernung der erwähnten Bestandteile aus den Gasen erfolgt dadurch, daß die Gase in unmittelbare Berührung mit Wasser gebracht werden; dies geschieht neuerdings fast ausschließlich in Skrubbern mit Holzeinlagen und Berieselung (in älteren Anlagen durch Glockenwascher mit Vorreinigern), vgl. [1], [3], [4]. Das Ammoniakwasser wird in der Regel auf schwefelsaures Ammoniak (NH4)2SO4 durch Erhitzen des Ammoniakwassers unter Zusatz von Kalkmilch und Einleiten des Ammoniakgases in Schwefelsäure verarbeitet. Die Gewinnung des Benzols beruht darauf, daß die von Teer und Ammoniak befreiten Koksofengase mit sogenanntem Waschöl, das sind höher siedende (Siedepunkt 250–300° C.) Steinkohlenteeröle, in möglichst innige Berührung gebracht werden. Hierzu dienen entweder zwei oder drei besonders konstruierte Waschapparate oder am häufigsten drei große Rieseltürme. Je kälter Gas und Waschöl sind, desto vollständiger ist die Ausscheidung des Benzols aus dem Gas. Das mit Benzol angereicherte Waschöl wird in Blasen entweder intermittierend (Brunck, Hüssener) oder kontinuierlich (Brunck, Hirzel, Still) abgetrieben und wieder zum Waschen verwendet. Nähere Beschreibung der verschiedenen Verfahren und der dazu gehörigen Apparatur ist in [1] enthalten.

Die Abhitze der verbrannten Koksofengase wird in Dampfkesseln und bei einzelnen Koksofensystemen außerdem zur Vorwärmung der Verbrennungsluft (s. oben) ausgenutzt. Bei den Destillationsöfen ist in der Regel ein Gasüberschuß (bis zu 25%) vorhanden, der in Gasmaschinen, für Beleuchtungszwecke (eventuell nach Karburation mit Benzol) und für Heiz- und Trockenzwecke Verwendung finden kann. Die Bewegung der Gase bei den Destillationsöfen durch die Kühler und Waschapparate erfolgt durch Gassauger, Zylindergebläse oder Dampfstrahlapparate.

Das Ausbringen an Koks ist von dem Gasgehalt der verwendeten Steinkohle abhängig und ist bei den Destillationsöfen wegen des vollkommeneren Luftabschlusses um einige Prozent größer als bei den Flammöfen. Es beträgt zwischen 68–74% der eingesetzten Kohle. Die Menge der Nebenprodukte in Prozenten der eingesetzten trockenen Kohle geht aus der Tabelle hervor:

[559] Die Gasmenge beträgt durchschnittlich 270–300 cbm für 1 t Kohle; 1 cbm Koksofengas entwickelt nach Abscheidung der Nebenprodukte zwischen 3800 bis 4800 W.E. Die Zusammensetzung des Gases schwankt etwa in folgenden Grenzen: 35–45 Vol.-Proz. Wasserstoff, 21–33% Methan, 1,5–2,5% schwere Kohlenwasserstoffe, 5,5–8,0% Kohlenoxydgas, 3–5% Kohlensäure, 8–20% Stickstoff. S.a. Brennstoffe, Bd. 2, S. 291.

Literatur: [1] Die Entwicklung des rheinisch-westfälischen Steinkohlenbergbaus in der zweiten Hälfte des 19. Jahrhunderts, Bd. 9, Berlin 1905. – [2] Ledebur, A., Handbuch der Eisenhüttenkunde, Bd. 1, 5. Aufl., Leipzig 1907. – [3] Wedding, Herrn., Ausführliches Handbuch der Eisenhüttenkunde, Bd. 2, Braunschweig 1902. – [4] Beckert, Th., Leitfaden der Eisenhüttenkunde, Bd. 1, 2. Aufl., Berlin 1898. – [5] Dürre, E.F., Die neueren Koksöfen, Leipzig 1892. – [6] Ders., Die Hochofenbetriebe am Ende des 19. Jahrhunderts, Berlin 1900. – [7] Simmersbach, O., Die Grundlagen der Kokschemie, Berlin 1895. – [8] Ders., Die Eisenindustrie, Leipzig und Berlin 1906. – [9] Lunge, G., Die Industrie des Steinkohlenteers und Ammoniaks, 4. Aufl., bearbeitet von H. Köhler, Braunschweig 1899. – [10] Haarmann, O., Ueber die Nebenproduktenindustrie der Steinkohle, Dresden 1906. – [11] »Stahl und Eisen«, Düsseldorf. – [12] Zeitschr. d. Ver. deutsch. Ing., Berlin. – [13] Jahrbuch für das Eisenhüttenwesen, Düsseldorf (Literaturnachweise für Einzelartikel, desgl. in [2]).

A. Widmaier.

http://www.zeno.org/Lueger-1904.