- Brotfabrikation

Brotfabrikation (Bäckerei), die Herstellung von Brot aus Mehl unter Zusatz von Wasser und Hefe oder Sauerteig und Backpulver und Backen des durch die Mischung entstandenen Teiges im Backofen.

Der Gehalt des Mehles an Eiweiß, Stärkemehl und Fett ist je nach den Getreidearten verschieden. Das Getreidekorn birgt in seiner Hülle nicht eine qualitätgleiche Menge Mehl, sondern dicht unter der Hülle befindet sich der nahrhafte, stickstoffreiche Kleber, der mit dem Stärkemehl als Bindemittel des Brotteiges erscheint. Es eignen sich nicht alle Fruchtsorten gleich gut zur Brotbereitung; so besitzen z.B. Reis, Gerste, Hafer und Welschkorn zwar sehr viel Stärkemehl, aber wenig Kleber. Vorzugsweise geeignet zur Brotfabrikation sind Weizen und Roggen. Bei der Herstellung des Brotteiges erleidet hauptsächlich das Stärkemehl eine chemische Umgestaltung, und es tritt eine Verminderung der Eiweißstoffe ein dadurch, daß in dem feuchten Brotteige ein Gärungsprozeß des Zuckers stattfindet, wodurch eine größere Menge Kohlensäure sich gasförmig entwickelt. Ist das zum Teig verwendete Mehl kleberreich, so wird derselbe zäh, ein Entweichen der Gasblasen ist unmöglich, der Teig wird locker und aufgetrieben. Das gewöhnliche Hausbrot wird hauptsächlich aus Roggen-, auch mit Zusatz von Weizenmehl zubereitet und als Ferment Sauerteig dazu verwendet, den man durch Liegenlassen gewöhnlichen Teiges bis zur Säureentwicklung herstellt. Durch Gärung entstehen Milchsäure und Essigsäure. Je länger der Sauerteig liegt, desto stärker wirkt die Säurebildung, und es muß deshalb mit dessen Herstellung sowie mit dem Zusatze zum Brotteige sehr vorsichtig verfahren werden, da der Geschmack des Brotes dadurch verbessert oder verschlechtert werden kann. In der neueren Zeit verwendet man statt des Sauerteiges verschiedene Arten von Hefe. Die Anwendung von kohlensaurem Ammoniak, doppeltkohlensaurem Natron und verschiedenen andern Mischungen statt Hefe wurde von Justus v. Liebig, Horsfor u.a. sehr empfohlen; jedoch gelang es nicht, diese Fermente allgemein einzuführen. Auch die Lockerung des Brotteiges durch Kohlensäure in wässeriger Form nach dem System Douglish vermochte sich nicht allgemein einzuführen, trotzdem mittels dieses Verfahrens ein gesundes, säurefreies Brot hergestellt wird. In England und Amerika findet man dieses Brot unter dem Namen »Luftbrot« (Aërated Bread), während in Deutschland sehr wenige Bäckereien dieses Verfahren benutzen, da der süße, fade Geschmack des Brotes hier nicht beliebt ist. Bei allen diesen Verfahren (vgl. a. [1]–[7]) bewirkt die Kohlensäure das Aufgehen des Teiges.

Wenders Sauerstoffgärung [8] scheint eine Umgestaltung der Brotbereitung herbeizuführen. Dieses patentierte Verfahren gründet sich darauf, daß sowohl im Getreide als auch in den aus diesem erzeugten Mahlprodukten Enzyme (Fermentstoffe) vorhanden sind, welche die Fähigkeit besitzen, Wasserstoffsuperoxyd zu katalysieren. Mischt man z.B. Mehl mit der entsprechenden Menge reinen Wasserstoffsuperoxyds (dessen Unschädlichkeit vollständig bewiesen ist), so wird dieses Gärmittel schon in der Kälte durch die Enzyme des Mehles andauernd katalysiert, d.h. in Wasser und Sauerstoff gespalten, der langsam gasförmig entweicht und hierbei eine Auflockerung des Teiges bewirkt. Das Gärmittel selbst verschwindet während des Gär- und Backprozesses vollständig aus dem Teige. Wie bekannt, gelangen sowohl mit der Hefe als auch mit dem Sauerteig zahllose fremde Mikroorganismen, insbesondere säurebildende Bakterien in den Teig, die sich in demselben bald massenhaft vermehren und den Geschmack sowie die Haltbarkeit des Brotes ungünstig beeinflussen. Die durch die Hefe erzeugte alkoholische Gärung sowohl als auch die Ernährung von Millionen von Bakterien geht auf Korsen der wertvollsten Bestandteile des Mehles vor sich, und Liebig hat bewiesen, daß nahezu 2% des trockenen Teiges bei dieser Brotbearbeitungsart verloren gehen. Wenders Verfahren schließt nun die Bildung von Säurebakterien vollständig aus, und die wertvollen leichtverdaulichen Zuckerarten des Mehles werden nicht, wie bei der Hefe- oder Sauerteiggärung, zerstört. Dabei ist das mit Sauerstoffgärung erzeugte Gebäck bedeutend weißer als jedes andre. Der Grund hierfür ist wohl einerseits auf die bleichende Wirkung des Sauerstoffs zurückzuführen und anderseits darauf, daß die die dunkle Farbe des Brotes bedingenden Enzyme (Oxydasen) durch Wasserstoffsuperoxyd unwirksam gemacht werden. Ueberdies ist das Gärmittel in jeder Temperatur unbegrenzt haltbar und infolgedessen z.B. in den Tropen unentbehrlich.

Durch Zusatz von Malzmehl oder Malzextrakt zum Brotteig wird die Hefenwirkung und damit der Gärungsprozeß des Teiges gefördert. Das weiße Gebäck färbt sich rascher und schöner, wird sichtiger und erhält sich im frischen Zustand länger. Sauer in Wandsbeck hat ein Patentverfahren, wonach die Herstellung eines wohlschmeckenden, an Maltose, kräftiger Diastase und Kohlensäure reichen, in flüssiger Form haltbaren Malzextraktes erzielt wird. Mit diesem Fabrikat erreicht man eine gute Ausbeute kleberreicher Mehle, erspart Milch und Zucker und macht kleberarme und schlecht backende Mehle verwendbar.

Vorbereiten und Mischen des Mehles. Bevor das Mehl zu einem festen Teig verarbeitet wird, ist es von allen Fremdkörpern (Steinchen, Klumpen, Fäden u.s.w.) zu befreien und, da oft verschiedene Sorten Mehl zu einem Teig verwendet werden, gut zu mischen. Zu diesem Zweck bedient man sich im Großbetrieb einer Mehlsieb- und Mischmaschine. Die empfehlenswerte [316] Maschine von Werner & Pfleiderer in Cannstatt ist aus Eisen und wird gewöhnlich über der Knetmaschine an der Decke befestigt, über welcher sich der Mehlboden befindet. Das zu verarbeitende und nachher mittels Leinwandschlauchs in die Knetmaschine oder in Säcke geleitete Mehl wird in einen Einfalltrichter gegeben, von wo es auf ein, Schüttelsieb gelangt und hier gereinigt wird. Das durchgesiebte Mehl gelangt sodann in einen Mischtrog, in dem es durch spiral- oder schneckenförmige Flügel zu einem kontinuierlichen Kreislauf gezwungen und auf diese Weise innig vermischt wird. Durch die unterhalb des Mischtroges angebrachten Auslaufvorrichtungen kann man entleeren. Der Betrieb der Maschine erfolgt durch Riemenscheiben; die Mischflügel werden durch Stirnräder, das Schüttelsieb mittels Gallscher Gelenkkette, von der Antriebwelle aus in Bewegung gesetzt. Um ein Verstauben des Mehles zu verhüten, ist der Mischtrog mit einem Holzdeckel versehen. Die Maschine ist imstande, 20 Zentner Mehl in 15 Minuten gründlich zu reinigen und zu mischen. Durch den Sieb- und Mischungsprozeß wird das oft im Sacke fest zusammengesetzte Mehl aufgelockert und dadurch nicht nur ein reinlicher, sondern auch feinerer Teig erzielt.

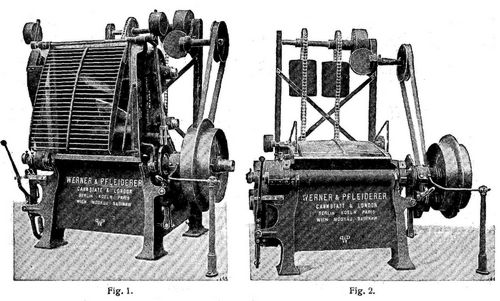

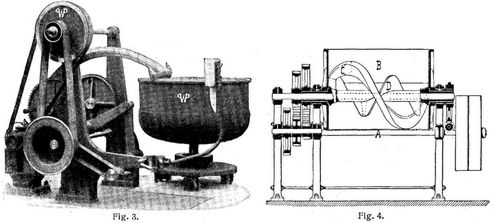

Zum Mischen und Kneten des Teiges werden in größeren Betrieben ausschließlich Knetmaschinen verwendet. Die einschauflige Patentknetmaschine von Werner & Pfleiderer in Cannstatt stellt einen mechanischen Backtrog dar, und ein Mann ist imstande, in ca. 12 Minuten 150 kg Teig fertigzustellen. Bei dieser Handknetmaschine sind die Lager des Knetarmes, analog den großen Knetmaschinen, so konstruiert, daß ein Eindringen von Fett in den Knettrog und umgekehrt von Mehl oder Teig in die Lager ausgeschlossen erscheint. Das Umkippen des Teigtroges erfolgt durch eine rückwärts gelagerte Kurbel in Verbindung mit einer Kettenradübersetzung und Gegengewicht. Die dem Großbetrieb dienliche Universalknet- und Mischmaschine hat mindestens zwei Knetarme (Fig. 1 und 2), die an den Knetzylinder anschließen und von denen sich der eine mit größerer Geschwindigkeit als der andre dreht, den Teig teilt und wieder vereinigt. Auf diese Weise wird der Teig zwischen die Knetarme und Zylinder gepreßt und gründlich durchgearbeitet. Der Knettrog ist aus Stahlblech und Gußeisen hergestellt und leicht zerlegbar, auch so nieder gestellt, daß man alle Materialien bequem einfüllen und ebenso durch eine Hand- oder; automatische Kippvorrichtung selbsttätig entleeren kann. Am Knettroge selbst befindet sich der Zahnräderantrieb für die Achsen der Knetarme, der es ermöglicht, die Knetarme mit verschiedenen Geschwindigkeiten zu drehen. Entsprechend den berufsgenossenschaftlichen Bestimmungen für das Deutsche Reich ist an dieser Knetmaschine (Fig. 1 und 2) ein mit Sperrvorrichtung versehener Schutzdeckel montiert, der nur bei stillstehender Maschine geöffnet werden kann. Wie aus Fig. 1 und 2 ersichtlich, ist links vorn am Gestell der Maschine ein Hebelwerk angebracht, das einerseits mit dem Friktionsantrieb der Maschine, anderseits mit dem Deckel derselben in Eingriff steht. Durch einen leichten Druck auf den Hebelgriff wird letzterer in seine linke oder rechte Seitenstellung oder in die senkrechte Mittelstellung gebracht und damit ein sofortiger Vor- oder Rückwärtsgang bezw. Stillstand der Knetschaufeln und gleichzeitig die Sperrung oder Freigabe des Schutzdeckels bewirkt, welch letzterer in starken Scharnieren am Knettrog befestigt und durch Gegengewichte ausbalanciert ist. Hinsichtlich der Reversiervorrichtung zum Regulieren der Maschine, der Umkippvorrichtungen u.s.w. verweisen wir auf die Beschreibungen der Firma Werner & Pfleiderer in Cannstatt. – Knetmaschinen gleichen Systems konstruiert dieselbe Firma in unmittelbarer Verbindung mit einer Dampfmaschine. Solche Maschinen sind hauptsächlich in Schiffsbäckereien, z.B. bei der deutschen Marine, in Verwendung. Ihr Zweck ist, unabhängig von einer Transmission (die z.B. auf Schiffen untunlich ist) auf beschränktem Raum eine möglichst große Leistung zu erzielen. Auch die Kombinierung mit einem Elektromotor ist leicht zu bewerkstelligen. Für Feldbäckereien werden die Knetmaschinen auf fahrbaren Wagen[317] montiert. – Ferner baut diese Firma als praktische Neuheit eine Knetmaschine mit ausfahrbarer Teigschale; bei der Arbeit dreht sich die letztere, während gleichzeitig ein in Kurvenform bewegter, armförmiger Kneter in dieselbe eingreift. Der Teig wird hierbei hoch aufgezogen und sehr luftig gearbeitet, eine Eigenschaft, welche die Maschine besonders für Weißbrotteige sehr geeignet erscheinen läßt. Fig. 3 zeigt eine solche, direkt mit einem Elektromotor gekuppelte Maschine mit ausgefahrener Teigschale. – Die Ingenieure T. Vicars in Liverpool bauen nach eignen Patenten Knetmaschinen; wir verweisen auf deren Kataloge.

Fig. 4 zeigt den Längsschnitt einer einfachen aber sehr praktischen Knetmaschine, System der Bäckereimaschinenfabrik Bergeborbeck in Westfalen. In dem Knettrog A umgibt der äußere Knetarm C eine innere Schnecke D. Der Knetarm C reicht mit seiner äußeren Kante bis an die innere Seite des Knettrogmantels B. Die Windungen des inneren Schraubenganges laufen entgegengesetzt denjenigen des Knetarmes C und kreuzen die letzteren tangential. Die Umdrehungsgeschwindigkeit der Schraube D ist größer als die des Knetarmes C. Werden C und D in Bewegung gesetzt, so wird die im Bereich von D befindliche Teigmasse nach außen gedrängt. Da nun die Windungen der Schrauben in entgegengesetzter Richtung flehen und deshalb die Richtungen der beiden Schrauben bei der Drehung sich niemals decken, ist ein Entweichen der Teigmasse unmöglich. Der Knetarm C faßt den von der Scheibe D nach außen gepreßten Teig, führt denselben an den Knettrogmantel B und an demselben entlang wieder in die Gänge der Schnecke D. Durch diesen Arbeitsprozeß werden die Teigmassen nicht nur fortwährend verschoben und verteilt, sondern auch stetig gegeneinander gepreßt und durcheinander gedrückt. Die Maschine knetet 150 kg Teig innerhalb 12–15 Minuten, ist infolge ihrer einfachen und praktischen Konstruktion nicht hoch im Preise und kann für die kleinsten bis größten Betriebe gebaut werden.

Backen. Nachdem der Teig durch Knetmaschinen fertiggestellt, gewogen, in kleinere Teile geteilt und entsprechend mit den Händen oder durch eigne Brotformen fassoniert ist, beginnt der Backprozeß. Zum Transport des fertiggekneteten Teiges bedient man sich mit Vorteil einer fahrbaren Backmulde (Backtrog). Dieselbe, aus Schmiedeeisen und innen verzinnt, verhindert Übeln Geruch und Säurebildung. Mit Deckel versehen, dienen die Bachmulden auch als Arbeitstische, so z.B. bei Feldbäckereien. Die Backöfen (s. Backofen, ländlicher) in ihrer uralten Form findet man noch teilweise in kleinen Betrieben; sie bestehen aus einem einfachen, niedrigen Backsteingewölbe mit flacher, nach hinten etwas anzeigender Sohle und werden dadurch geheizt, daß man im Backraum entsprechende Quantitäten Holz verbrennt und nach erfolgter Ueberhitzung des Gewölbes mittels nassen Kehrbesens die Feuerrückstände entfernt. Die Hitze wird von dem Mauerwerk des Gewölbes, insbesondere von der Sohle, aufgenommen und während des Backprozesses vom Gewölbe aus durch Ausstrahlung und von der Sohle aus durch direkte Leitung teilweise an das Backwerk abgegeben. Die Backware muß auf Schiebern ein- und ausgeschossen werden. Dieses alte Backofensystem erzielt keine gleichmäßige Backhitze, und ein ununterbrochener Betrieb ist ausgeschlossen, danach Verbrauch der im Ofen aufgespeicherten Hitze wieder aufs neue angefeuert werden muß. Dazu kommt noch, daß bei Backöfen mit Innenfeuerung nur das meist teure Holz verwendet werden kann, da alle sonstigen Feuerungsmaterialien, als Kohlen, Torf u.s.w., schlechten Geruch verursachen und damit das Brot verderben würden. Auch die Reinlichkeit der Backware leidet, da Kohlenrückstände trotz sorgfältigster Reinigung oft im Ofen zurückbleiben und in der Rinde des Brotes teilweise wieder erscheinen.

Alle diese Uebelstände mußten darauf hinführen, bei Backöfen den Feuerraum von dem Backraum zu trennen. Der englische Ingenieur Perkins legte durch die von ihm erfundenen, an beiden Enden zugeschweißten und mit Wasser im Verhältnis 1 : 3 gefüllten, ca. 35 mm starken Wasserheizungsrohre den Grund zu den heute in verschiedenen Systemen verwendeten Wasserheizungs- oder Dampfbacköfen. Diese Rohre sind aus Stahl oder Schmiedeeisen gefertigt und erzielen durch Ueberhitzung einen überraschenden Erfolg. Mit diesen Rohren konnte es Wieghorst in Hamburg unternehmen, einen Wasserheizungsbackofen mit Außenfeuerung zu: konstruieren. Beim Perkins-Wieghorst-Ofen befindet sich die Heizung, getrennt vom Feuerraum, am rückwärtigen Teil des Ofens. Die Perkins-Dampf- oder Wasserheizungsrohre sind in zwei Reihen oben und unten parallel längs des Backherdes im Backraum verteilt und ragen ca. 16 cm in den durch eine Mauer vom Backraum getrennten Heizraum hinein. Hier[318] werden die Rohre durch Kohlenfeuer erhitzt und übertragen bei überraschend schneller Hitzaufnahme dieselbe auf die ganze Länge des Backraumes. Der eiserne Backherd des Ofens ist durch Rollen beweglich, läuft inner- und außerhalb des Backraumes auf einem Schienengleise, so daß man den Backherd aus dem Ofen herausziehen, mit Backware besetzen und dann ebenso wieder in den Backraum hineinrollen kann. Diese Oefen sind hauptsächlich für die Schwarz- oder Roggenbrotfabrikation praktisch und in sämtlichen Brotfabriken, Militärbäckereien u.s.w. in Verwendung. Die im Laufe der Zeit entstandenen verschiedenen Systeme haben das Grundprinzip des Wasserheizungsbackofens nicht geändert.

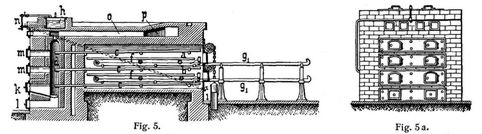

Der Breslauer Wasserheizungsbackofen, gebaut von H. Doberschinsky in Breslau, entspricht in allen Teilen dem System Perkins-Wieghorst. Fig. 5 zeigt den vertikalen Längendurchschnitt eines Breslauer Wasserheizungsetagenbackofens. Diese Oefen haben zwei übereinander gelagerte Backherde und deshalb doppelte Leistungsfähigkeit. Der Mehrverbrauch an Feuerungsmaterial beträgt kaum den dritten Teil des Brennmaterialverbrauchs eines Wasserheizungsbackofens mit einem Backherd. Die auf dem Roste sich entwickelnden Heizgase werden bei dem Doppelofen besser ausgenutzt; a ist der obere, b der untere Backraum, und oberhalb und unterhalb der Backräume befinden sich die Perkins-Wasserheizungsrohre c, die behufs Ueberhitzung in den Heizraum d hineinragen; ff sind die mit Rollen versehenen und auf Schienengleisen g g1 inner- wie außerhalb des Backraumes sich bewegenden eisernen Backherde. Schiene g1 ruht auf ausbalancierten Schaukelblöcken und kann durch einfachen Handgriff nieder- und aufgeschlagen werden, je nachdem der obere oder untere Backherd herausgezogen wird; h ist das Warmwasserr eservoir, das in Verbindung mit dem Hahn am vorderen Teil des Backofens ist; k ist der Feuerraum mit Schrägrost, f der Aschenraum, mm sind die Putztüren, n der Wasserstandszeiger des Reservoirs, o der Kanal für die Heizgase und p der Rauchkanal. Fig. 5a zeigt den rückwärtigen Teil des Ofens mit Putz- und Heiztüren und Fig. 5 b den vorderen Teil des Backofens; a ist die obere, b die untere eiserne Mundtüre, die durch Gegengewichte c die beiden Backräume hermetisch verschließen; d ist der mit einem Wasserheizungsrohr verschraubte Manometer, der die Dampfspannung in den Röhren angibt, e der Pyrometer, ff die Zeitmerker, welche ein Zifferblatt mit Zeiger haben und die Zeit angeben, wann die Backherde mit Brot eingeschoben wurden, und g ist der Warmwasserhahn. Der Backofen selbst wird von dem Backsaal und Heizräumen durch eine einfache Mauer getrennt, so daß Heizgase, Ruß u.s.w. absolut nicht in den Backsaal gelangen können.

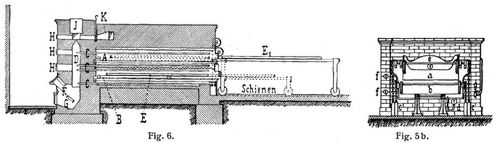

Bei Wasserheizungsetagenbacköfen sind Schienengleise vor dem Ofen angebracht, die beim Herausziehen des oberen Backherdes aufgeklappt werden. Nachdem diese Auf- und Niederklappvorrichtung an dem unteren Schienengleise montiert ist, ist es unmöglich, beide Herdplatten gleichzeitig aus dem Ofen zu rollen, was unter Umständen großen Schaden bringen kann, da während des Entleerens vom oberen Backherd das auf dem unteren noch im Ofen befindliche Brot verbacken kann. Dies ist bei dem von Werner & Pfleiderer in Cannstatt gebauten, gesetzlich geschützten Telescocarbackofen ausgeschlossen. Fig. 6 zeigt den Längendurchschnitt dieses Ofens, der in seinem Aufbau dem System eines Wasserheizungsetagenbackofens vollkommen entspricht, ohne raumwegnehmender Schienengleise vor dem Ofen zu bedürfen. Dieser Backofen ist in den größten Konsum- und Militärbetrieben in Verwendung. A und B zeigt den oberen und unteren Backraum, C C die in den Heizraum D hineinragenden stählernen Wasserheizungsröhren, und in jedem Backraum befinden sich oben und unten je 30 stählerne Röhren im Durchmesser von 35 mm, welche die Länge des Backraumes einnehmen und stufenweise von 50 bis 200 mm in den Heizraum hineinragen. Zwischen den beiden Rohrlagen eines jeden Backraumes befinden sich die ausziehbaren, auf Rollen sich bewegenden Backherde, und E1 zeigt den Backherd außerhalb und E denselben innerhalb des Backraumes. F ist die Feuerung mit Schrägrost, G bildet den Aschenraum, H die Putztüren, J den Warmwasserkessel[319] und K den Rauchschieber. – Die Backherde sind 1625 mm breit und 3250 mm lang; ein Herd faßt bei norddeutschem Roggenbrot 110 Laibe à 3 kg, welche bei 250° C. in zwei Stunden gebacken sind, so daß im Telescocarbackofen 660 kg Brot in zwei Stunden gebacken werden.

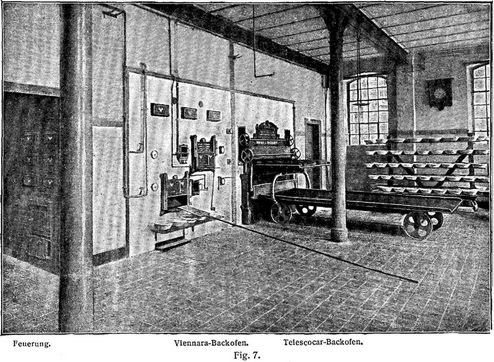

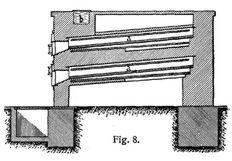

Einen weiteren Backofen baut die Firma Werner & Pfleiderer in Cannstatt unter dem Namen »Viennara« mit einem oder zwei übereinander liegenden, getrennten Backräumen. Dieser Ofen eignet sich hauptsächlich für alle Sorten Weißbrot und Konditoreiwaren, und die Feuerung beruht auf denselben Prinzipien wie bei dem bereits erwähnten Dampfbackofen. Auch hier wird die in der Feuerung erzeugte Wärme durch eigens geformte, an den Enden zugeschweißte Wasserheizröhren dem Backraum zugeführt. Da die Feuerung von dem Backraum durch eine Mauer getrennt ist, so bleibt derselbe frei von Brennmaterial, Rauch und Verbrennungsgasen. Sehr praktisch erscheint, daß die Feuerungsanlage je nach den Lokalverhältnissen seitlich, vor- oder rückwärts eingerichtet werden kann. Fig. 7 zeigt im Gesamtbild eine sehr praktische Ofenanlage für eine größere Bäckerei. Während der »Viennara«-Ofen für feinere Brote, Weißgebäck, Konditoreiwaren sich eignet, liefert der »Telescocar«-Ofen hauptsächlich Schwarzbrot bei kontinuierlichem Betriebe. Die Feuerung ist seitlich, und die Einschießtüren (Schieberschruften) sind seitlich gegeneinander vorgesetzt, so daß die beiden Backherde gleichzeitig von zwei Personen bedient werden können. Der »Viennara«-Backofen ist ein Einschießofen und der aus besonderem Steinmaterial hergestellte Backherd nicht herausziehbar. Derselbe liegt fest im Backraum, so daß die Ware nach und nach, und zwar von rückwärts angefangen, eingeschossen werden muß. Da nun die hinten liegende Backware zuerst in den Ofen gelangt und zuletzt herausgenommen wird, so ist die Anordnung der Hitzeverteilung durch die Röhren so getroffen, daß der Ofen vorne etwas schärfer bäckt wie rückwärts. Der Ofen ist mit einer zuverlässigen Schwaden (Wrasen-, Schwül-)Vorrichtung versehen, und jeder Backraum besitzt eine Schwadenzuführung. Fig. 8 zeigt den Schnitt des Ofens bei zwei übereinander liegenden Backräumen a und im Mauerwerk eingesetzter Wasserreserve b zur Schwül (Schwaden-)vorrichtung.

Die Maschinenfabrik Bergeborbeck in Westfalen baut nach dem System der Wasserheizungsbackofen einen dreifachen Etagenbacköfen, wobei zwei Backherde ausziehbar sind, dagegen der dritte Backraum von der Seite des Backofens einzeln mit Brot beschickt werden muß. Die Leistungsfähigkeit eines Backofens soll durch diese Konstruktion die höchste Stufe erreichen, wobei allerdings große Raumverhältnisse in Anspruch genommen werden, um so mehr, als die seitliche Beschickung des dritten Backraumes sehr viel Raum beansprucht.

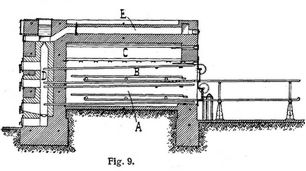

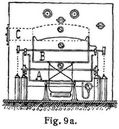

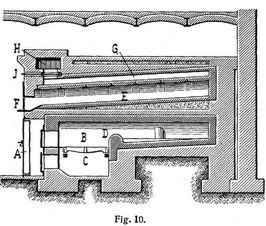

Fig. 9 zeigt den Längenschnitt, Fig. 9a die Vorderansicht und Fig. 9b die Hinteransicht des dreifachen Etagenofens. Bei Fig. 9 und 9a bedeuten A und B die beiden vorderen Mundlochtüren für die ausziehbaren Backherde, dagegen ist C die seitliche Mundtüre zur Beschickung[320] des oberen, dritten Backraumes. In Fig. 9 (Längenschnitt) sind A und B die Backräume mit eisernem ausziehbaren Backherde, C der Backraum, in dem seitlich das Brot einzeln eingeschossen und der hauptsächlich für feineres Gebäck verwendet wird; D ist der Heizraum, in dem die längs der Backräume ober- und unterhalb befindlichen Wasserheizungsröhren überhitzt werden. Backraum C erhält indirekte Unterhitze von den zwei unterhalb befindlichen Backräumen sowie durch den Feuerkanal E, der durch die über das Backherdgewölbe streichenden Feuergase entsprechende Oberhitze abgibt. Fig. 9b zeigt die Feuerungsanlage des Backofens, wobei auf die Beschreibung des Wasserheizungsbackofensystems im allgemeinen hingewiesen wird. Die Schwülvorrichtung für den oberen Backherd ist seitlich angebracht und kann in Verbindung mit den unteren Backherden gesetzt werden. Die gleiche Firma baut auch zerlegbare transportable Wasserheizungsbackofen, die insbesondere für Militärbäckereien an Etappenstationen zweckmäßig sind oder für sonstige variable Massenverpflegung in den Vordergrund treten. Etagenwasserheizungsbacköfen werden auch von vorerwähnter Fabrik ganz in Eisen und zerlegbar hergestellt und mit 0,8–1,80 m Breite und 1,70–3,50 m Länge des Herdes gebaut. Zur Fabrikation des kleineren weißen Gebäckes, z.B. der Kaisersemmeln, sind Backöfen notwendig, die gleichmäßige, anhaltende und nicht zu scharfe Grundhitze sowie flüchtige Oberhitze erzeugen. Dazu ist weiter eine gute Wrasen- oder Schwülvorrichtung (Wasserdampferzeugung) notwendig. Ohne genügenden Wasserdampf im Backraum ist das Backen schöner, glanzvoller und röscher Kaisersemmeln u.s.w. ein Ding der Unmöglichkeit. Die Beschreibung der so wichtigen Wrasen- oder Schwülvorrichtung werden wir beim Beschreiben der Unterzugsbacköfen folgen lassen. H. Doberschinsky in Breslau baut einen Patentunterzugsbackofen, der für Herstellung von Kaisersemmeln und sonstigem feineren Gebäck, ebenso aber auch für Roggenbrot (Schwarzbrot) große Verbreitung gefunden hat und insbesondere in Verbindung mit der vorzüglichen Patentwrasen- oder -schwülvorrichtung den weitergehenden Anforderungen entspricht. Fig. 10 zeigt den Längenschnitt eines Unterzugsbackofens, Patent Doberschinsky, mit einem Backraum, wobei die Feuerung an der Vorderseite des Backofens angelegt ist. Für kleinere Betriebe ist die Feuerungsanlage an der Vorderseite, dagegen bei Etagenbacköfen für den Großbetrieb nur die Feuerungsanlage am rückwärtigen Teil des Backofens zu empfehlen. A zeigt die isolierte Vortüre zum Abschluß der Feuerungsanlage, B den Feuer- und C den Aschenraum, D die Feuerzunge, E den Backherd, F die Mundtüre oder den Backherdverschluß, O den Heizgaskanal über dem Backherd behufs Erzeugung der Oberhitze, H den Rauchkanal und J den Rauchkanalschieber. – Bei dem Breslauer Unterzugsbackofen ziehen die auf einem im Flächenmaß genau der Heizfläche entsprechenden Planrost entwickelten Feuergase zunächst unter der in einer Sandschicht gelagerten und mit Schamottemauerwerk unterwölbten Herdplatte des Backraumes hinweg, steigen dann in zwei vertikalen Zügen nach oben und entweichen bei Anlage eines Backherdes, nachdem die Heizgase ein sinnreich konstruiertes System von Heizkanälen unmittelbar über dem Backherdgewölbe passiert haben, in den Kamin. Durch diese Konstruktion wird eine äußerst intensive, gleichmäßige und anhaltende Grund- und Oberhitze, Haupteigenschaften eines guten Backofens, erzielt. Bei dem zu größerem Betrieb sich eignenden Unterzugsbackofen mit zwei übereinander liegenden Backräumen nehmen die Heizgase denselben Lauf; jedoch beheizt hier die durch das Kanalsystem streichende Hitze gleichzeitig den oberen Teil des unteren Backherdgewölbes und die Herdsohle des oberen Backraumes, da die Heizkanäle dazwischen angebracht sind. Die Heizgase steigen hierauf wie bei dem einfachen Ofen, nachdem sie die Heizkanäle über dem zweiten Backraum passiert haben, in den Kamin. Da die Führung der Heizgase ober- und unterhalb der Backherde erfolgt, kommen in die Backräume keine Feuergase, Kohlenteile oder Asche, und der Backofen wird nur einmal innerhalb 18–20 Stunden angefeuert. Nachdem das Brennmaterial (das aus Holz, Kohlen, Torf u.s.w. bestehen kann) abgebrannt ist, werden die drei Rauchkanalabsperrschieber gänzlich geschlossen.[321] Die nun auf dem Planrost lagernde Glut und das ein Wärmereservoir bildende erhitzte Schamottemauerwerk der sehr großen Heizkammer geben dann eine nachhaltige intensive Ausstrahlung in die Backräume ab. – Das Backen kann auch während des Hetzens des Ofens ununterbrochen erfolgen, und ist die Anfeuerung des Ofens bereits am Abend geschehen, so kann des Nachts sowohl als den darauffolgenden Tag über ohne Unterbrechung gebacken werden. Die zu jeder Backart erforderliche Temperatur kann nicht nur nach Bedürfnis erzeugt und gehalten, sondern auch leicht gesteigert und gemindert werden. Für größere ununterbrochene Betriebe hat der Erfinder noch zwei kleinere Oberfeuerungen konstruiert, um bei kontinuierlichem Backen die für den Backprozeß äußerst wichtige Oberhitze neu zu beleben und zu ergänzen. Durch Heizung der kleinen Hilfsfeuerungen ziehen die sich entwickelnden Heizgase nicht unter der Sohle des unteren Backraumes hinweg, sondern steigen in den rechts und links seitlich vom Mundloch des Backofens befindlichen direkten Zügen sofort in die Heizkanäle über dem Backraum, wodurch letzterer eine intensive Oberhitze erhält, zugleich aber auch die einer größeren Abkühlung preisgegebenen vorderen Ofenpartien in vorteilhafter Weise mit erhitzt werden. Um die Schwüle oder den Wasserdampf in den Backräumen festzuhalten, ist ein dichtes, undurchlässiges Backraumgewölbe unbedingt notwendig.

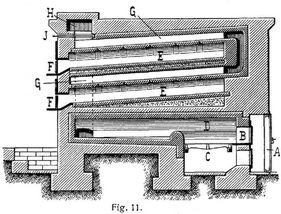

Die Einwölbung der Breslauer Unterzugsbacköfen erfolgt dadurch, daß zwischen starke gußeiserne Backofenbogen von T-förmigem Querschnitt hochfeuerfeste Schamottedeckfalzformplatten eingeklemmt und dicht vermauert werden. Diese Schamottedeckfalzplatten sind auf allen vier Seiten mit Doppelsalz, Nut und Feder versehen und greifen in der Querrichtung vollständig ineinander. Fig. 11 zeigt den Längenschnitt eines Unterzugsbackofens mit zwei übereinander liegenden Backräumen. A zeigt die Vortüre, B die Heiztüre, C den Aschenraum, D den Heizraum, E die Backräume, F die Mundtüren, G die Heizkanäle, H den Rauchkanal und J den Rauchkanalschieber. Durch Anbringen zweier Schieber an den oberen Heizkanälen ist es ermöglicht, die Beheizung des oberen Backherdes in und außer Tätigkeit zu setzen.

Wie bereits erwähnt, ist die Wrasen- oder Schwülvorrichtung ein wichtiger Bestandteil eines guten Backofens; insbesondere aber muß bei Unterzugsbacköfen auf Erzeugung künstlichen Wrasens in ausreichender Menge und in der richtigen Spannung Bedacht genommen werden. Bisher erfolgte die Erzeugung des für den Backprozeß so wichtigen Wasserdampfes durch kleine Dampfkessel oder durch Einlassen von Wasser auf im Ofen an besonders der Hitze exponierten Stellen vermauerte Eisenplatten u.s.w. Alle diese teils unzuverlässigen, teils umständlichen Wrasenerzeuger sind durch die Patentschwülvorrichtung von H. Doberschinsky (D.R.P. Nr. 64520) weit überholt, worauf wir verweisen. – Der Bäcker ist durch dieselbe imstande, Wrasen gleichzeitig oder einzeln für diejenige Herdstelle in Tätigkeit zu setzen, für die er es nötig hält, und wird namentlich durch die gleichmäßige Wrasenverteilung über den ganzen Backraum ein Effekt erzielt, der die Hauptbedingung für den guten Verlauf des Backprozesses bildet. – Versagt beim Backen von Weißbrot die Wrasen- oder Schwülvorrichtung, so wird das Brot kein schön gefärbtes, glanzvolles Aussehen erhalten – unansehnlich werden – und ist dieser Umstand bei dem Schwülapparat Doberschinskys ausgeschlossen.

Ein sehr wichtiger Faktor für die Armeebrotverpflegung ist der Feldbackofen. Geneste, Herscher & Cie. in Paris haben ihren zerlegbaren Feldbackofen auch im Deutschen Reiche patentieren lassen (D.R.P. Nr. 18783), und diese Feldbacköfen sind teilweise bei der französischen Armee in Verwendung. – Der Feldbackofen in Verbindung des ebenfalls patentierten Transport- und Arbeitswagens (D.R.P. Nr. 25392) ist eine ambulante Feldbäckerei, die großen Vorzug vor allen ähnlichen Systemen verdient. Man ist mit diesem Transportwagen, dessen Decke die Gewölbestücke des Ofens bilden, imstande, die Arbeiten der Teigbereitung auf dem Marsche zu erledigen, so daß es auf dem Lagerplatz nur der schnellen Zusammensetzung des Ofens bedarf, um mit dem Backen sofort beginnen zu können. Der Ofen selbst besteht aus einzelnen Gewölbstücken oder Jochen, die man aneinander setzt und durch Ketten zusammenhält. Die Details mögen aus den Patentbeschreibungen entnommen werden. – Das Bestreben, einen möglichst praktischen fahrbaren Feldbackofen zu konstruieren, zeigt sich in den vielen Patentanmeldungen, und sind die derzeitigen Feldbacköfen der deutschen Armee aus einzelnen Teilen zusammengesetzt, die teilweise provisorisch eingemauert werden. Zu erwähnen sind noch die in der Weißbrotfabrikation unentbehrlichen Teigteilmaschinen. Sie haben den Zweck, das kleinere Weizengebäck, als Kaisersemmeln u.s.w., Stück für Stück so schwer abzuteilen, wie es die jeweiligen Mehlpreise erfordern. Mit einem einzigen Drucke ist man imstande, je nach Größe der Maschine 20, 30 oder 50 gleichmäßige Teigstücke zu teilen, je nachdem man ein entsprechendes Stück Teig vom Gewicht der 20-, 30- oder 50 maligen Schwere eines einzelnen Brötchens auf die Maschine legt. Die Teilung erfolgt so genau, daß die geübteste Hand es nicht so fertig bringt, und es geht nicht ein Gramm Teig verloren, was bei Handarbeit unvermeidlich ist (wobei auf etwa 30 Brötchen 40–50 g Teig verloren gehen). – Die Teigteilmaschinen der Firmen Herbst & Co. (D.R.P. Nr. 15145) und Herm. Bertram in Halle a. S. haben die größte Verbreitung. Vgl. die zitierte Patentschrift und die Prospekte letzterer Firma.

[322] Zum Schlusse gedenken wir der Fabrikation von Kraftbrot, d.h. Roggenbrot, gebacken aus Vollmehl ohne Absonderung der Kleie; des hohen Nährwertes dieses Brotes wegen nimmt dessen Verwendung immer größere Ausdehnung an. J. Gelinck in Riga ließ sich im Deutschen Reich eine Teigmühle patentieren (D.R.P. Nr. 74423), welche die Fabrikation dieses Brotes auf neue Bahnen leitete. Mit derselben ist man imstande, direkt aus Getreide Brot zu bereiten. Gelinck läßt den Roggen von Unkrautsamen, Sand, Steinen durch trockene Reinigung befreien. Sodann wird er so lange mit zu- und abfließendem Wasser gewaschen, bis er das Wasser nicht mehr trübt, und hierauf mit heißem Wasser überbrüht. Dann steht der Roggen so lange, bis das reine, gesunde Korn zu Boden sinkt; auf der Oberfläche des Wassers zeigen sich die abgesonderten Unreinigkeiten. Nach dieser Reinigung wird das Getreide mit 40° R. heißem Wasser bebrüht und durch die Teigmühle in Teig verwandelt, ohne daß es mit Menschenhänden in Berührung gekommen ist. Mit weißen Holzschaufeln wird das Getreide auf einen verzinnten Tisch geschafft, von dem aus die ebenfalls verzinnte Maschine gespeist wird. Nach erfolgtem Arbeitsprozeß verläßt der Teig in dünnen Strängen die Maschine, um in eine Backmulde zu fallen, in welcher der nötige Sauerteigzusatz erfolgt. Hierauf kommt der Teig in die Knetmaschine, wird durch eine Formpresse in Brote geformt und, nachdem der Teig in Brotform aufgegangen, das Backen vorgenommen. Das auf diese Weise bereitete Brot hat schöne, braune Kruste, lockeres Gefüge und ist leicht verdaulich. Versuche haben ergeben, daß dieses Brot, angeschnitten, 11 Tage ohne Schimmelbildung bleibt, und es kann noch nach 14 Tagen, wenn auch trocken, als genießbar erklärt werden. – Der Erfinder hat in Riga die Teigmühle in seiner Brotfabrik im Betriebe, und benötigt Maschine Nr. 1 bei einer Leistungsfähigkeit von 13 bis 16 Zentner Brotteig pro Stunde 6–8 PS., bei 2–31/2 Zentner pro Stunde 2 PS. Wegen der Details verweisen wir auf die Patentschrift. – Die Analyse des Gelinckschen Kraftbrotes gegenüber dem preußischen Kommißbrot lautet:

Das Kraftbrot von Gelinck ist unter allen möglichen Namen nachgeahmt worden; insbesondere die Einführung des Dauer- oder Frischbrotverfahrens in Deutschland wurde mit großer Reklame betrieben. Diese patentierte Brotbereitung besteht darin, bis zu 10 Teilen des zu verwendenden Mehlgewichtes grobgeschroteten Reis dem Teige beizumischen. Die von den Erfindern aufgestellte Behauptung, dieses Brot erhalte sich 4–6 Wochen in feuchtem Zustande und schimmle nicht, hat sich selbstverständlich nicht erfüllt. Auf Sumatra, überhaupt in vielen tropischen Ländern, ist der Zusatz von Reis zum Roggenbrotteig schon seit vielen Jahren üblich, um das Brot länger frisch oder feucht zu erhalten. Grobgeschroteter Roggen mit grobgeschrotetem Reis vermischt und mit Sauerteig ausgebacken gibt ein Brot, das für schwache Verdauungsorgane sehr schädlich wirken kann. Die deutsche Armeeverwaltung hat den Reiszusatz abgelehnt, und in Frankreich, das bekanntlich das beste Brot für die Armeeverpflegung erzeugt, hat man die Versuche mit Reiszusatz schon vor Jahren eingestellt.

Literatur: [1] Cnyrim, A., Das Bäckergewerbe der Neuzeit, Weimar 1904. – [2] Oertel, Fr., Die Teigwarenfabrikation, Leipzig 1904. – [3] Ders., Pfarrer Seb. Kneipps Kraftnährmittel, 2. Aufl., Kempten 1891. – [4] Birnbaum, Das Brotbacken, Leipzig 1882. – [5] Uhland, Die Brotbäckerei, Jena 1885. – [6] Bersch, Die Brotbereitung, Leipzig 1895. – [7] Allgem. Bäcker- und Konditorzeitung, Stuttgart. – [8] Ueber Sauerstoffgärung, Vortrag von Prof. Wender-Czernowitz auf dem Kongreß der Spiritusgroßindustrie in Oesterreich, Wien 1904.

Fr. Oertel.

http://www.zeno.org/Lueger-1904.