- Dampfmaschinenberechnung

Dampfmaschinenberechnung, die Ermittlung der Leistung einer vorhandenen bezw. die Feststellung der Abmessungen und Arbeitsverhältnisse einer zu erbauenden Maschine.

1. Es soll für eine vorhandene Maschine die Leistung ermittelt werden.

Man unterscheidet die indizierte und effektive Leistung. Die indizierte Leistung Ni (in Pferdestärken gemessen) wird mit dem Indikator (s.d.) ermittelt; sie stellt diejenige Arbeit dar, die der Dampf tatsächlich an den Kolben der Maschine abgibt. Von dieser Arbeit wird ein Teil durch die Reibung in der Maschine verbraucht, so daß die an der Kurbelwelle verfügbare Arbeitsleistung, die effektive Leistung Ne (in Pferdestärken gemessen), stets kleiner als Ni ist. Das Verhältnis η = Ne: Ni ist der mechanische Wirkungsgrad.

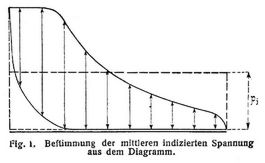

Das mit dem Indikator aufgenommene Indikatordiagramm (Fig. 1) stellt in seiner Fläche die für 1 qcm der Kolbenfläche, für eine Umdrehung und für die eine betreffende untersuchte Kolbenseite der Maschine geleistete Arbeit in Meterkilogramm dar. Ist daher F die wirksame Kolbenfläche in Quadratzentimetern nach Abzug des Kolbenstangenquerschnittes, l der Hub in Metern, pi die mittlere indizierte Dampfspannung aus dem Diagramm in Kilogramm/Quadratzentimetern und n die Umlaufszahl für die Minute, so ist die indizierte Leistung der einen untersuchten Kolbenseite der Maschine in indizierten Pferdestärken

Ni' = Fpi ln/60 · 75.

Die Gesamtleistung Ni erhält man als Summe der indizierten Leistungen aller Kolbenseiten, wobei es gleichgültig ist, ob es sich um eine ein- oder mehrzylindrige bezw. eine Einfach- oder Mehrfachexpansionsmaschine handelt.

Die mittlere Spannung pi, d.i. die mittlere Ordinatenhöhe des Diagramms (Fig. 1), bestimmt man entweder durch ein Planimeter (s.d.) oder indem man sich die Diagrammfläche etwa in zehn gleichbreite senkrechte Streifen zerlegt denkt, die mittlere Höhe dieser Streifen in Millimetern bestimmt, alle zehn Werte addiert und durch 10 dividiert. Das Ergebnis ist pi in Millimetern; um pi in Kilogramm Quadratzentimetern zu erhalten, hat man den gefundenen Wert noch durch den Kräftemaßstab der beim Indizieren benutzten Indikatorfeder (z.B. 1 kg qcm = 10 mm) zu dividieren. Die Bestimmung der effektiven Leistung kann durch Bremsung (s. Dynamometer) geschehen, die jedoch nur bei kleinen Maschinen leicht und auf längere Dauer ausführbar, ist. Das Bremsen großer Maschinenleistungen wird wegen der damit verbundenen Umständlichkeiten, Schwierigkeiten und Gefahren nur selten vorgenommen. Um ein Urteil über die inneren Reibungswiderstände zu gewinnen und um die effektive Maschinenleistung angenähert bestimmen zu können, begnügt man sich in der Regel mit der Ermittlung der indizierten Leerlaufarbeit[611] durch den Indikator. – Der innere Reibungswiderstand der belasteten Maschine ist alsdann gleich dem Leerlaufwiderstand vermehrt um die sogenannte zusätzliche Reibung, über deren Größe jedoch allgemeingültige Werte nicht angegeben werden können. Für eine in Creuzot eingehend untersuchte 150 pferdige Einzylindermaschine ergab sich beispielsweise die Beziehung der indizierten zur effektiven Leistung wie folgt:

Ne = 0,902 Ni – 16 bei Betrieb mit Kondensation, Ne = 0,945 Ni – 12 bei Betrieb ohne Kondensation, 2. Es sollen für eine gegebene Leistung die Abmessungen und Arbeitsverhältnisse der Maschine ermittelt werden.

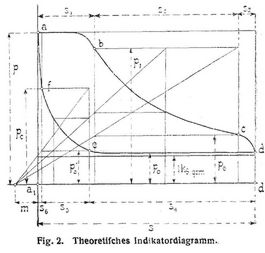

Außer der Leistung Ne bezw. Ni wird gewöhnlich noch der größte Kesselüberdruck pk in Kilogramm Quadratzentimetern bekannt sein. Man beginnt mit der Aufzeichnung des theoretischen Indikatordiagramms (Fig. 2). Hierzu muß zunächst die Höhe der absoluten Einlaßspannung p (Fig. 2) bestimmt werden; p vermittelt sich aus pk unter Berücksichtigung der beim normalen Kessel betriebe auftretenden Schwankungen der Kesselspannung sowie des Druckverlustes bei der Fortleitung des Dampfes vom Kessel bis zur Maschine (s. Dampfleitungen). Stehen nähere Angaben über die Länge, den Durchmesser und die sonstigen Verhältnisse der Dampfleitung und des Kesselbetriebes nicht zur Verfügung, so kann die absolute Eintrittsspannung p für normale Verhältnisse (mäßige Länge der Leitung, mäßige Dampfgeschwindigkeit u.s.w.) annähernd aus der Gleichung p = 0,9 (pk + 1) – 0,5 bestimmt werden.

In dem Diagramm (Fig. 2) sind nun folgende Dampfperioden zu unterscheiden:

I. Kolbenhub von a1 nach d1 ........ s1 = Füllung; s2 = Expansion; s3 = Vorauslaß.

II. Kolbenhub von d1 nach a1 ........ s4 = Auslaß; s5 = Kompression; s6 = Voreinlaß.

Die Diagrammlänge s wird gleich einer durch 100 leicht teilbaren Zahl gewählt, weil die Kolbenwege s1 s2 u.s.w. in Prozenten von s ausgedrückt werden. Für die Diagrammhöhe ist ein bestimmter Kräftemaßstab, z.B. 1 kg/qcm = 10 mm, anzuwenden.

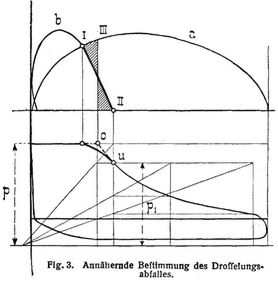

Während der Füllung sinkt die Spannung von p auf p1. Die Größe p – p1 dieses Spannungsabfalles – Drosselung genannt – ist nach der in Aussicht genommenen Steuerungsart schätzungsweise zu bemessen. Die Drosselung fällt um so größer aus, je enger die Dampfkanäle sind und je langsamer das Steuerorgan den Kanal abschließt. Eine annähernde Bestimmung des Drosselungsabfalles zeigt Fig. 3 (S. 613).

Mit besonderer Sorgfalt ist die Wahl der Füllung s1 : s zu treffen, da hiervon die wirtschaftlichen Eigenschaften der Maschine abhängen. Die Füllung muß mindestens so groß sein, daß am Ende der Expansion der Dampfüberdruck pe – p0 (s. Fig. 2) noch ausreicht, um die Reibung in der Maschine überwinden zu können. Gewöhnlich kürzt man die Expansion noch mehr ab, d.h. man wählt pe – po > als den Reibungswiderstand, da bei einer Abkürzung der Expansion die Maschine kleiner und billiger wird. Wie weit mit der Abkürzung der Expansion bezw. mit der Vergrößerung der relativen Füllung s1 : s zu gehen ist, richtet sich nach den Dampf- oder Brennstoffkosten, nach der täglichen Betriebszeit der Maschine, nach dem Umstande, ob eine spätere Betriebserweiterung zu berücksichtigen ist oder nicht und nach sonstigen wirtschaftlichen Gesichtspunkten ( s.a. die Bemerkungen über den Einfluß der Eintrittskondensation S. 598 d. Bd.). Die Größe der Füllung s1 : s ist außerdem bei gleichem Endüberdruck der Expansion pe – P0 noch abhängig von der Einlaßspannung p (bezw. von p1), der Auslaßspannung p0 (Auspuff oder Kondensation) und dem Verlauf der Expansionslinie b c (Fig. 2). Man expandiert den Dampf gewöhnlich bei Einzylinderauspuffmaschinen bis auf pe = 1,8 – 1,5, bei Verbundauspuffmaschinen bis auf pe = 1,7 – 1,4, bei Einzylinderkondensationsmaschinen auf pe = 0,9 – 0,7, bei Verbundkondensationsmaschinen auf pe = 0,8 – 0,5 kg/qcm.

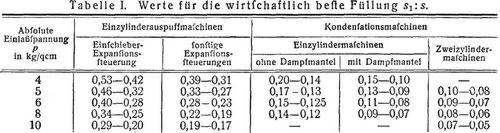

Als Anhalt für die Wahl der wirtschaftlich günstigsten Füllung s1 : s können die Werte der folgenden Tabelle gelten [1], [2].

Anmerkung zu Tabelle I. Als normale Füllungen herzustellender Maschinen wähle man Zwischenwerte, und zwar größere Werte für kleine und kleinere Werte für größere Maschinen.[612] Ferner können die normalen Füllungen etwas kleiner genommen werden bei hohen Brennstoffpreisen und ununterbrochenem Maschinenbetriebe, dagegen etwas größer bei billigem Brennstoff und für häufig unterbrochenen Maschinenbetrieb.

Der schädliche Raum m (Fig. 2), d.i. der nicht vom Kolben durchlaufene Rauminhalt, der zwischen dem Kolben in dessen Totlage und der Absperrfläche des Steuerorganes liegt, ist seiner Größe nach vorwiegend von der Art der Steuerung und der Größe der Kolbengeschwindigkeit der Maschine abhängig. Es kann gesetzt werden bei

Die kleineren Werte gelten für niedere, die größeren Werte für höhere Kolbengeschwindigkeiten.

Die Konstruktion der Expansionslinie bc (Fig. 2) erfolgt mit Berücksichtigung des schädlichen Raumes gewöhnlich nach dem Mariotteschen Gesetz: p · υ = k = konstant, also als Hyperbel. Die Konstruktion ist aus Fig. 2 ersichtlich. Bei Verwendung hochüberhitzten oder sehr nassen Dampfes pflegt die tatsächliche Expansionslinie oft bemerkenswert von der Linie p · υ = k abzuweichen, und zwar sinkt die Spannung im Vergleich zur Volumenvergrößerung beim hochüberhitzten Dampf schneller, beim nassen Dampf langsamer, als es nach p · υ = k der Fall wäre. Es ist daher ratsam, bei hochüberhitztem Dampf die normale Füllung etwas größer als bei trocken gesättigtem Dampf zu wählen, wenn dieselbe Endspannung pe erreicht werden soll. Die schnellere Abnahme der Dampfspannung kann dann bei der Konstruktion der Linie bc annähernd unter Beibehaltung des Gesetzes p · υ = k dadurch berücksichtigt werden, daß man m etwas kleiner als in Wirklichkeit annimmt.

Der Vorauslaß s3 hat den Zweck, die Expansionsendspannung pe bis zum Hubende auf die Auslaßspannung p0 auszugleichen. Es ist daher die Dauer des Vorauslasses s3 : s um so größer zu wählen, je größer der Druckunterschied pe – p0 ist, je größer die Umlaufszahl der Maschine gewählt wird und je langsamer das Steuerorgan öffnet. In gewöhnlichen Fällen genügt s3 : s = 0,04 – 0,06. Bei Schiebersteuerungen müssen aus andern Gründen manchmal erheblich größere oder kleinere Werte in Kauf genommen werden.

Die Auslaßspannung p0 kann bei genügend weiten und mäßig langen Auslaßkanälen konstant angenommen werden, und zwar bei Auspuffmaschinen zu p0 = 1,1 – 1,2 kg/qcm absolut, bei Kondensationsmaschinen zu p0 = 0,15 – 0,2 kg/qcm absolut. Bei langsamem Abschluß der Auslaßkanäle kann gegen Ende des Auslasses eine Drosselung des Dampfes, also eine Druckzunahme im Zylinder eintreten, so daß beim Beginn der Kompression die Spannung p0' etwas größer als p0 ist. Es kann in solchen Fällen p0' = ~ 1,1 p0 gesetzt werden.

Die Kompression s5 : s ist derart zu bemessen, daß die Kompressionsendspannung pc noch merklich unter der Einlaßspannung p bleibt; gewöhnlich soll pc nicht größer als 0,7 p werden. Bei Kondensationsmaschinen, wo die Anfangsspannung der Kompression p0' sehr klein ist, wird auch die Endspannung der Kompression pc klein ausfallen. Um eine erhebliche Steigerung der Spannung zu erzielen, müßte man die Kompression sehr frühzeitig beginnen lassen; man geht aber mit dem Werte s5 : s nicht gern über 0,4 hinaus. Erwähnt sei noch, daß unter sonst gleichen Verhältnissen pc um so höher ausfällt, je kleiner m ist. Bei schnell laufenden Maschinen ist wegen der Massenwirkung der hin und her gehenden Teile die Anwendung hoher Kompression zu empfehlen. Die Kompressionslinie ef (Fig. 2) wird hinreichend genau nach dem Gesetz p · υ = k konstruiert.

Der Voreinlaß s6 hat den Zweck, die Kompressionsendspannung pc bis zum Hubende auf die Einlaßspannung p auszugleichen. Es ist daher die Dauer des Voreinlasses s6 : s um so größer zu wählen, je größer der Druckunterschied p – pc ist, je größer die Umlaufszahl der Maschine gemacht wird und je langsamer das Steuerorgan öffnet. In gewöhnlichen Fällen genügt s6 : s = 0,005 – 0,01. Bei Schiebersteuerungen müssen aus andern Gründen manchmal erheblich größere oder kleinere Werte in Kauf genommen werden.

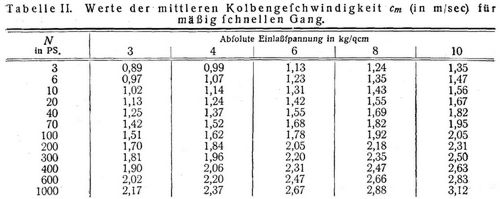

Nach Aufzeichnung des theoretischen Indikatordiagramms (Fig. 2) bestimmt man aus demselben die mittlere indizierte Spannung pi (vgl. S. 610). Hierauf schreitet man zur Wahl der mittleren Kolbengeschwindigkeit cm. Die Werte der Tabelle I. nach [1], [2] beziehen sich auf Maschinen mit mäßig schnellem Gang. Für mittelschnellen Gang sind die Tabellenwerte um 25%, für sehr schnellen Gang um 50% und mehr zu erhöhen.

[613] Die Werte der Tabelle II. gelten unter der Voraussetzung, daß das Hubverhältnis l : D = 2 ist. Bei abweichendem Hubverhältnis sind die Werte der Tabelle II. mit einem Koeffizienten α zu multiplizieren, der aus Tabelle II a. entnommen werden kann.

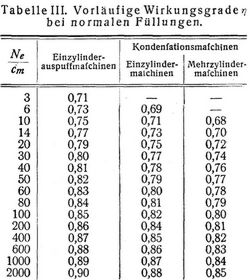

Das Hubverhältnis wird gewöhnlich in den Grenzen l : D = 1 – 2 gewählt, und zwar näher an 1 bei stehenden und schnell gehenden, näher an 2 bei liegenden und langsam laufenden Maschinen. Ist cm gewählt, so kann, falls Ni gegeben ist, die erforderliche Kolbenfläche F in Quadratzentimetern berechnet werden aus F = 75Ni/picm Ist nicht Ni, sondern Ne gegeben, so muß erst der Wirkungsgrad η vorläufig angenommen werden; man kann sich hierbei der Werte der Tabelle III. [1], [2] bedienen.

Bei den Zweizylinderauspuffmaschinen kann η um 0,03 kleiner als bei Einzylinderauspuffmaschinen, bei Dreizylinderkondensationsmaschinen um 0,02 kleiner als bei Zweizylinderkondensationsmaschinen angenommen werden. Nach Wahl von η erhält man die erforderliche Kolbenfläche in Quadratzentimetern aus F = 75Ne/picmη Der Kolbendurchmesser D Zentimetern folgt dann mit Berücksichtigung der Schwächung der wirksamen Kolbenfläche durch den Kolbenstangenquerschnitt aus der Beziehung π D2/4 = 1,02 F bis 1,03 F. Der kleinere Zuschlag gilt für größere und der größere Zuschlag für kleinere Maschinen.

Der Hub l in Metern folgt sodann aus dem angenommenen Hubverhältnis l : D. Schließlich bestimmt sich noch die Umlaufszahl aus der Beziehung n = 30cm/l. Sollte die Rechnung einen ungünstigen Wert für n liefern, so kann zunächst durch Aenderung von l Abhilfe geschaffen werden, indem z.B. eine Verkleinerung von l eine Vergrößerung von n nach sich zieht. Genügt die Abänderung von l nicht, so muß cm geändert werden, worauf F, D, l und n neu zu berechnen sind.

Vorstehend erläuterte Berechnungsweise liefert zunächst die vorläufigen Werte für D, l und n. Es ist jetzt die Steuerung zu entwerfen, worauf die Ermittlung der genauen Indikatordiagramme mit Berücksichtigung der endgültigen Periodenbemessung, der Drosselungsverhältnisse und des Einflusses der Schubstangenlänge auf die Gleichmäßigkeit der Dampfverteilung beider Kolbenseiten erfolgen kann.

Ein Annäherungsverfahren zur Bestimmung des Drosselungsabfalles am Ende der Füllung ist aus Fig. 3 zu ersehen. Die Kurve a stellt mit ihren Ordinaten diejenigen Kanalöffnungen dar, die für die betreffenden Kolbenstellungen vorhanden sein müßten, wenn der Dampf mit konstanter Geschwindigkeit w = 60 m/sec einströmen sollte. Die Ordinaten dieser Kurve sind daher den augenblicklichen Kolbengeschwindigkeiten proportional. Die Kurve b gibt mit ihren Ordinaten die wirklich vorhandenen Kanalöffnungen an. Der Schnittpunkt I beider Kurven kennzeichnet diejenige Kolbenstellung, wo die Dampfgeschwindigkeit zum ersten Male den Wert 60 m tatsächlich erreicht und wo dann erfahrungsmäßig die Drosselung beginnt. Der Punkt II kennzeichnet das Füllungsende. Um den Drosselungsabfall p – p1 zu bestimmen, zeichnet man die Ordinate III derart ein, daß die schraffierten Felder gleichen Flächeninhalt erhalten; es stellt dann III diejenige Füllung dar, die dieselbe Expansionslinie wie die wahre Füllung liefern würde, wenn keine Drosselung stattfände. Man braucht also nur von o bis zum tatsächlichen Füllungsende eine Expansionslinie zu konstruieren, um den Punkt u und damit den Drosselungsabfall p – p1 zu erhalten.

[614] Nach Aufzeichnung der genaueren Indikatordiagramme lind aus denselben die endgültigen mittleren Spannungen pi' und pi'' für beide Kolbenseiten zu bestimmen. Ist Ni gegeben, so bestimmt sich jetzt der endgültige Wert der Kolbenfläche aus

ist dagegen Ne gegeben, so berechnet sich die endgültige Kolbenfläche aus

Hierin ist σ die Leergangswiderstandspannung in Kilogramm/Quadratzentimetern und μ der Koeffizient der zusätzlichen Reibung. Es ist σ = σ' + σ'', wobei für Einzylinderauspuffmaschinen

für Einzylinderkondensationsmaschinen

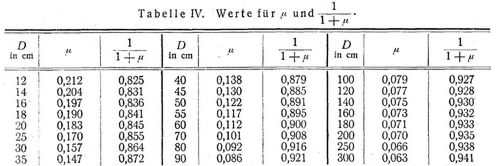

zu setzen ist; D ist der vorläufige Kolbendurchmesser in Zentimetern. Für Zweizylinderauspuffmaschinen ist σ'' um 50%, für Zweizylinderkondensationsmaschinen um 25% und für Dreizylinderkondensationsmaschinen um 40% zu vergrößern. Der Wert μ kann der Tabelle IV [1], [2] entnommen werden.

Der Wirkungsgrad ist hiernach

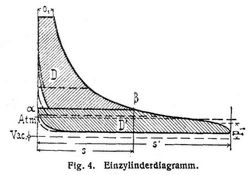

Zur annähernden Berechnung der Mehrzylindermaschinen genügt für jede beliebige Versetzung der Kurbeln das Einzylinderdiagramm für gleiche Gesamtexpansion (Fig. 4). Eine Teilung dieses Diagramms durch wagerechte Linien in zwei oder mehrere Teile, entsprechend unendlich großem Receiverinhalt, ergibt annähernd die Diagramme der einzelnen Zylinder, deren Volumen wie die Grundlinien ihrer Diagramme sich verhalten. Aus den Teildiagrammen ergeben sich die Triebwerksdrücke und Steuerungsverhältnisse sowie die Arbeiten der einzelnen Zylinder. Letztere werden aber infolge der Abweichungen der wirklichen Dampfverteilung von der angenommenen im allgemeinen für die einzelnen Zylinder kleiner, und zwar beim Hochdruckzylinder etwa 5% und bei dem Mittel- und Niederdruckzylinder mindestens 10%. Die Teilung der Diagrammfläche wird in der Regel so vorgenommen, daß die einzelnen Zylinder gleiche Arbeiten auf die Maschinenkurbeln übertragen. Für die Zweifachexpansionsmaschine ergibt sich für gleiche Arbeitsverteilung auf Hoch- und Niederdruckseite das Verhältnis beider Zylinder zu etwa 1 : 2. Zur genauen Ermittlung der Dampfdiagramme der einzelnen Zylinder von Zwei- und Mehrzylindermaschinen wird das Nähere im Art. Kolbenwegdiagramm (s.d.) mitgeteilt werden. S.a. Dampfverbrauchsziffer.

Literatur: [1] Hrabak, J., Hilfsbuch für Dampfmaschinentechniker, 3. Aufl., Berlin 1897. – [2] Des Ingenieurs Taschenbuch »Hütte«, 18. Aufl., Berlin 1902. – (Vgl. a. die Literatur unter Dampfmaschinen.)

O. Herre.

http://www.zeno.org/Lueger-1904.