- Dampfverbrauch

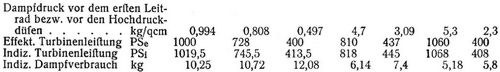

Dampfverbrauch. – Ueber den Dampfverbrauch von Abdampf- und Zweidruckturbinen bei den verschiedenen Betriebsverhältnissen gibt Röder [1] nach Versuchen an einer Melms & Pfenninger-Zweidruckturbine mit Abdampf folgende Werte:

Bei annähernd konstantem Druck (im Mittel 0,854) stieg der Dampfverbrauch demnach bei abnehmender Tourenzahl auf ~ 2/3 des Anfangswertes und bei Abnahme der effektiven Leistung um ~ 18%, um ~ 3 kg/PSc oder ~ 32%.

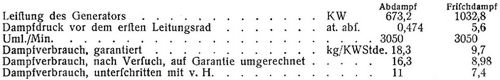

Bei Vergleichsversuchen mit demselben Turbinensystem beim Betrieb mit Abdampf und Frischdampf ergaben sich die folgenden Werte:

[150] Auf Grund der Versuchsergebnisse kann ein einfaches, für die Bedürfnisse der Praxis genügend genaues Verfahren für die Vorausbestimmung des Dampfverbrauchs von Zweidruckturbinen bei gleichzeitigem Betrieb mit Frischdampf und Abdampf angegeben werden.

Bei Versuchen an einem Mischdruckturbogenerator für 1250 KW auf Zeche Neu-Iserlohn I [2] wurde festgestellt, welche Ergebnisse beim Betrieb mit Abdampf gegenüber einem solchen mit Frischdampf erzielt werden konnte.

Nach einer genauen Rentabilitätsberechnung ergab sich, daß bei einer Abdampfmaschine gegenüber einer Frischdampfturbine (je 1000 KW) ~ 45400 ℳ jährlich gespart werden konnten. Diele Ersparnis bei Ausnutzung des Abdampfs (~ 10800 kg/Stde.) in einer Zweidruckturbine wäre nicht erzielbar gewesen, wenn man den gesamten Abdampf für Vorwärmung des Speisewassers verwandt hätte, da dann nur jährlich ~ 17000 ℳ. erspart worden wären. Bei Vergleichsversuchen zwischen Abdampf und Frischdampf ergaben sich folgende Werte:

Wie hoch die Ersparnis durch Ausnutzung des Abdampfes war, beweist die Tatsache, daß die Zeche früher im Jahre für ~ 36000 bis 48000 ℳ elektrische Energie von anderen Zechen beziehen mußte, während nach Aufstellung der Abdampfturbine jährlich noch für ~ 36000 ℳ Strom abgegeben werden konnte bei unverändertem Kohlen- und Dampfverbrauch der Kesselanlagen, so daß also ~ 72000 bis 84000 ℳ gespart wurden. Diese lehrreichen Versuche zeigen die hohe wirtschaftliche Bedeutung der Abdampfverwertung. Dadurch wird auch der Gesamtdampfverbrauch, bezogen auf die erhöhte Leistung, bezw. die Kosten derselben für eine Gesamtanlage verringert.

Ueber den Dampfverbrauch von Pulsometern und Pulsatoren ist in »Braunkohle« [3] mitgeteilt, daß derselbe z.B. zur Förderung von 1000 kg/Stde. Wasser bei trockenem Dampf von 8 Atm. und 660 WE. ~30 kg/Stde. beträgt. – Bei vollkommen gleichen Betriebsverhältnissen verbrauchte ein Pulsator nur 5,5 kg gegen 14 kg des Pulsometers bei Sattdampf von 14 Atm. Ueberdruck.

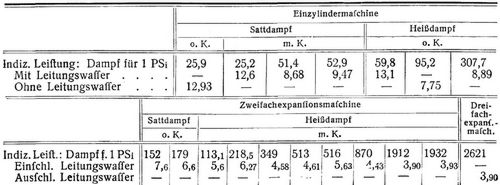

Aus den Berichten, welche der Bayrische Revisionsverein über seine im Jahre 1914 an Dampfmaschinen angestellten Versuchen zur Ermittlung des Dampfverbrauchs veröffentlicht hat [4], ergeben sich folgende wichtigsten Versuchswerte:

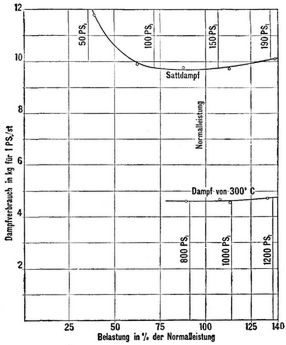

[151] Interessante Versuche zur Feststellung der Abhängigkeit des Dampfverbrauches von der Belastung hat der Bayrische Revisionsverein im Jahre 1915 angestellt, und zwar an einer 800 PS-Dreifachexpansionsmaschine mit Kondensation und einer 125 PS-Einzylinderauspuffmaschine [5]. Aus der a.a.O. gegebenen graphischen Darstellung (s. die Figur) ist zu ersehen, daß der Dampfverbrauch der Dreifachverbundmaschine bei größerer Beanspruchung schwach ansteigt, während die obere Kurve zeigt, daß bei den kleineren Leistungen der Dampfverbrauch, wie ja auch anzunehmen, sehr stark wächst, was wohl zum größten Teil auf die starke Drosselung des Dampfes beim Eintritt in den Zylinder zurückzuführen ist. Die Versuchszahlen sind aus Fig. 1 zu entnehmen. Die Tatsache, daß mit zunehmender Belastung über die Normalleistung der Dampfverbrauch steigt, wurde auch bei Versuchen bestätigt, welche an einer Walzenzug-Gleichstrom-Ventildampfmaschine der Firma Ehrhardt & Sehmer, Saarbrücken, angestellt waren [6], Hierbei war der Dampfverbrauch bei 4000 PSi 5,2 kg/Stde., bei 8000 PSi 7,3 kg.

Literatur: [1] Zeitschr. d. Ver. deutsch. Ing. 1913, 1065; Zeitschr. f. d. ges. Turbinenwesen 1911, Heft 7. – [2] Zeitschr. d. Ver. deutsch. Ing. 1915, 785. – [3] »Braunkohle« 1916, Nr. 2, 13/14. – [4] Zeitschr. d. Bayr. Revisionsvereins 1915, 187. – [5] Ebend. 1915, S. 99. – [6] Stahl und Eisen 1914, Nr. 17; Dingl. Polyt. Journ. 1914, S. 456.

v. Ihering.

http://www.zeno.org/Lueger-1904.