- Druckversuch

Druckversuch, eine statische Belastungsprobe, bei der die auf das Versuchsstück einwirkenden äußeren Kräfte gegeneinander gerichtet sind und Verkürzungen des Versuchsstückes in der Kraftrichtung anstreben.

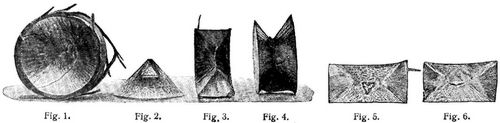

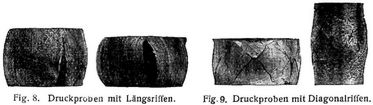

Bei Materialprüfungen werden in der Regel gerade stabförmige Druckproben mit ebenen Endflächen (Druckflächen) und kreisrundem (Zylinder) oder quadratischem (Prismen, Würfel) Querschnitt verwendet. Sie werden in der Festigkeitsprobiermaschine zwischen zwei ebene Druckplatten gebracht, von denen die eine in der Regel feststeht, und die andre ihr mit gemessener Kraft, der Druckbelastung (–P), geradlinig genähert wird. Hierbei soll die Bewegungs-(Druck-)richtung mit der Achse der Probe zusammenfallen und die Belastung über die beiden Druckflächen von der Größe f in Quadratmillimetern oder Quadratzentimetern gleichmäßig verteilt sein. Unter der Voraussetzung, daß beide Bedingungen erfüllt sind, berechnet sich die Beanspruchung der Flächeneinheit des Querschnitts, d.h. die Druckspannung (– σ), zu – σ = – P/f, ausgedrückt in Kilogramm/Quadratmillimetern oder Kilogramm Quadratzentimetern oder Atmosphären. Mit wachsender Belastung nimmt die Länge oder Höhe der Probe ab, und die Querschnittsabmessungen nehmen zu. Bei manchen Baustoffen nimmt die Länge bis zu einer gewissen Spannung in gleichem Maße ab, wie die letztere wächst, d.h. die Längenabnahme ist der Belastung proportional. Diese Spannung heißt Proportionalitätsgrenze (σ–p). Bei weiterer Laststeigerung wachsen die Formänderungen wie bei den Baustoffen ohne Proportionalitätsgrenze schon von der Spannung O ab in stärkerem Maße an als die Belastung. Die Formänderungen bis zum Bruch sind um so geringer, je spröder der Stoff ist. Bildsame Stoffe fließen, d.h. sie geben unter der Belastung ohne Anzeichen der Zerstörung verhältnismäßig schnell nach[143] und lassen sich zu niedrigen Platten zusammendrücken. Die Spannung, bei der das Fließen eintritt, heißt Fließ- oder Quetschgrenze (σ–s). Die Querschnittszunahme ist stets auf halber Höhe am größten, so daß die Proben bei bildsamem Material ausbauchen, Zylinder Tonnenform annehmen. Unter der Bruchlast lösen sich bei normalem Verlauf des Versuchs die Mantelflächen prismatischer Versuchsstücke als Platten ab, die nach den Druckflächen hin mehr oder weniger scharf auslaufen und in der Mitte stärker sind, so daß zwei mit den Spitzen gegeneinander gedrückte Pyramidenstumpfe verbleiben. Bei Druckzylindern bilden sich über den ursprünglichen Druckflächen zwei Kegel und ein dazwischen gelegener Ring mit dreieckigem Querschnitt, der schließlich zersprengt wird (s. Fig. 1–6). Fig. 2 Hellt einen Kegel dar, der sich nach dem Bruch der Probe als vollständig zusammenhängender Körper aus dem gestauchten Zylinder herausheben ließ. Bei bildsamem Material werden die über den Druckflächen entstandenen Kegel und Pyramiden allmählich in den Körper hineingedrückt. Sehr deutlich tritt dies zutage, wenn man mehrere Scheiben gleicher Dicke und aus dem gleichen bildsamen Material übereinander legt und auf Druck belastet. Die Probe nimmt dann äußerlich wieder Tonnenform an, die einzelnen Scheiben aber gehen in die aus dem Diametralschnitt Fig. 7 ersichtliche Form über. Ebenso erkennt man, daß die Höhenabnahme in der Nähe der beiden Druckflächen größer ist als auf halber Höhe, wo doch die größte Querschnittszunahme statthat, wenn man die Oberfläche der Probezylinder oder Würfel mit zu den Druckflächen parallelen Marken verlieht. Waren letztere ursprünglich gleichweit voneinander entfernt, so liegen sie bei den zusammengedrückten Körpern an den Enden näher aneinander als in der Mitte. Die ins Fließen geratenen Teile außerhalb der Kegel oder Pyramiden gehen schon vor dem Bruch ringsum allmählich in die Druckflächen über, wie Fig. 1 an dem dunkeln Rand, der die ursprüngliche Druckfläche umgibt, und auch der Querschnitt Fig. 5 eines gesprengten Ringes aus dem Mantel deutlich erkennen lassen. Häufig gehen dem Bruch Rißbildungen voraus. Sie sind die Folge der mit der Querschnittszunahme verbundenen Zugspannung senkrecht zur Druckrichtung und der Druckspannung selbst. Ist nun die Querfestigkeit des Materials nennenswert geringer als die Längsfestigkeit, wie z.B. beim Schweißeisen, so entstehen lediglich Längsrisse (Fig. 8). Materialien mit gleicher Fertigkeit nach allen Richtungen, z.B. Gußeisen, zeigen dagegen häufig Diagonalrisse auf der Oberfläche (Fig. 9). Diese verlaufen in der Richtung der sich kreuzenden Resultanten aus den Zug- und Druckspannungen, indem die Schubfestigkeit des Materials in diesen beiden Richtungen überwunden wird.

Die Entstehung der Pyramiden und Kegel führte Coulomb zur Aufstellung seiner Theorie der Druckfestigkeit, nach der das Zusammendrücken durch Abschieben nach einem Winkel y erfolgt, wobei die Druckkraft P in zwei Seitenkräfte zerlegt wird, von denen die eine gleich P · sin φ in der Gleitungsebene und die andre gleich P · cos φ senkrecht dazu wirkt. Die erstere wird am kleinsten für y = 45°, so daß die Neigungswinkel der auftretenden Schubflächen nach der Coulombschen Theorie gleich 45° sein müßten.

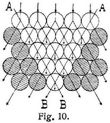

Nach Kick [1] ist die Kegel- oder Pyramidenbildung eine Folge der Zerlegung der auf die Druckflächen wirkenden Normalkräfte, derart, daß ihre Komponenten zentral auf die nächsten Massenteilchen wirken. Die außerhalb der beiden Komponenten A B (Fig 10) liegenden Teile werden lediglich von Schräg nach abwärts wirkenden Kräften beeinflußt, während die zwischen ihnen liegenden durch vertikale Drucke gepreßt werden, indem die Komponenten sich wieder vereinigen. Die letzteren liegen außerhalb der erwähnten Kegel oder Pyramiden, deren Oberflächen beim Zusammendrücken zu Rutschflächen werden, an denen sich die angrenzenden Massenteilchen hinschieben. Für den Neigungswinkel φ der Rutschflächen Stellt Kick die Gleichung auf

oder φ = 45° + α/2 wenn α den Reibungswinkel und γ den Reibungskoeffizienten bedeuten. Der Winkel φ wächst also mit dem Reibungswiderstand für die Verschiebung der Massenteilchen gegeneinander.

Nach neueren Anschauungen ist das Ausbauchen der Druckprobe eine Folge der Reibung zwischen den Endflächen der Probe und den Druckplatten, indem die Reibung die Querschnittszunahme[144] verhindert [2], [3]. Ihre Wirkung nimmt mit wachsender Entfernung von den Druckplatten ab, so daß die dem Umfange der Probe zunächst liegenden Anteile der Querschnitte, die unter dem Druck seitlich nach außen in Bewegung kommen, nach der Mitte (halbe Länge) der Probe hin immer größer werden, während die an seitlicher Bewegung gehinderten Teile des Materials die schließlich stehen bleibenden Kegel oder Pyramiden bilden. Verfasser konnte das Bestehen des Reibungswiderstandes unmittelbar nachweisen. Kupferzylinder aus derselben Stange und unter Verwendung derselben Druckplatten erlitten nach allen Richtungen die gleiche Vergrößerung der Druckflächen, wenn letztere sauber poliert waren. Wurden sie nach einer Richtung hin befeilt oder behobelt, so wurden sie beim Druckversuch oval, indem sie sich in der Richtung der Feil- oder Hobelstriche, d.h. in der Richtung des geringsten Reibungswiderstandes, mehr dehnten als senkrecht hierzu.

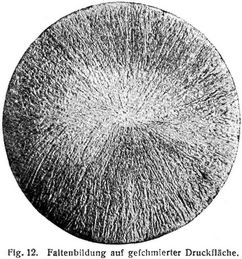

Nach Föppl [4], [5] wird wegen der Reibung an den Druckflächen und der hierdurch veranlaßten Verminderung der Querdehnung die wahre Druckfestigkeit nicht erzielt. Um die Reibung zu beseitigen, schmierte er die Druckflächen mit Stearin, Wachs oder mit einer Mischung aus 75 Teilen Stearin und 25 Teilen Talg. Bei Kupfer konnte das Ausbauchen der Probe hierdurch nicht völlig beseitigt werden, da die Schmierschicht herausgedrückt wurde und die Ränder dei Druckflächen schließlich doch zur Anlage an die Druckplatten kamen. Die Quetschgrenze ging durch Schmieren der Druckflächen nicht wesentlich herunter, dagegen nahm die Bruchfestigkeit bei Zementwürfeln um 50%, bei natürlichen Steinen um 66–75% ab. Der Bruchverlauf wich ebenfalls völlig von dem bei ungeschmierten Druckflächen ab. Pyramidenbildung fand nicht statt. Die Würfel zerfielen vielmehr infolge von Rissen, die von einer Druckfläche zur andern verliefen, in mehr oder weniger regelmäßig nebeneinander liegende Prismen. Die gleichen Erscheinungen hatte früher schon Bauschinger [6] beobachtet bei Einfügung von dünnen Zwischenlagen aus weichem Material zwischen Druckfläche und Druckplatten. Er fand den Einfluß der Hinterlagen auf die Fertigkeit der Probe und deren Bruchverlauf verschieden und erklärt diese Erscheinung damit, daß das Material der Hinterlagen beim Belasten leicht herausfließt, wodurch nach außen wirkende Zusatzspannungen erzeugt waren, welche die Druckfestigkeit herabmindern. Reichen die Zusatzspannungen gerade hin, den Reibungswiderstand aufzuheben, so entstehen nach Bauschinger auch bei geschmierten Flächen Pyramiden. Uebersteigen die Zusatzspannungen die Reibung wenig, so wechseln Pyramiden mit Lamellenbildung, sind sie dagegen groß, so zerfallen die Proben immer in Lamellen. Föppl hält nun die Sprengwirkung der Schmierschicht bei seinen Verbuchen nicht für ausgeschlossen, die Ansicht aber für wahrscheinlicher, daß die Sprengwirkung nur unwesentlich sei und daß bei geschmierten Druckflächen die wahren Werte für die Druckfestigkeit wirklich gefunden werden [4], [5].

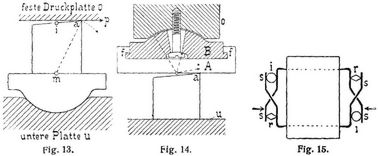

Nach Kick [7] »spielt die Reibung zwischen Probestück und Preßplatte bei normalem senkrechten Druck zwischen parallelen Platten keine Rolle«. Er sagt, jedes Flächenelement der beiden Druckflächen werde normal gedrückt; bei Harren Massen verharre jedes an seiner Stelle, die Reaktion könne daher nicht anders als in gleicher Richtung verlaufen und von Reibungswiderständen zwischen Druckplatten und Probe daher keine Rede sein, bei bildsamen Massen behielten die Druckflächen ihre ursprüngliche Größe ebenfalls genau bei, und zwar unbeeinflußt durch den Glättezustand der Druckproben. Die Ursachen lägen nicht in der Reibung, sondern darin, daß keine Kräfte auftreten, die auf ihre Vergrößerung hinwirken. Daß aber bei Anwendung weicher Hinterlagen und dicker Schmierschichten solche Kräfte entstehen, weist Kick durch Versuche mit Bleihinterlagen nach, bei denen die Endflächen der belasteten Kupferzylinder infolge des beim seitlichen Abfließen des Materials der Hinterlagen entstehenden Druckgefälles hohl wurden (Fig. 11) [7], [8]. Martens [9] teilt die Ansicht Bauschingers von der Sprengwirkung der Hinterlagen und veranschaulicht die Bewegung der Schmiere und deren Wirkung beim Herausquetschen an den radialen Faltenbildungen (Fig. 12), die auf den ursprünglich blanken Druckflächen eines vorher ohne Schmierung gegen Glas gepreßten Bleizylinders entstanden. Um die obenerwähnte Bedingung der gleichmäßigen Verteilung der Belastung über die Druckflächen auch dann erfüllt zu haben, wenn die letzteren zwar eben, aber nicht parallel zueinander liegen, wird die eine der beiden Druckplatten der Festigkeitsprobiermaschine in einem Kugellager beweglich angeordnet, so daß sie sich zu Beginn des Versuchs der Lage der Druckflächen entsprechend selbsttätig einstellen kann. Gebräuchlich ist es, die Probe auf die mit Kugellager versehene Platte zu stellen und gegen die feste Platte zu bewegen. Hierbei kommt bei schiefen Proben, wie Fig. 13 zeigt, die Kante a oder Ecke der Probe zuerst zur Anlage. Liegt nun der Mittelpunkt der Kugel unterhalb der zur Anlage zu bringenden Druckfläche, z.B. bei m, so muß a beim Einstellen des Lagers relativ zur unteren Platte u auf dem Kreise mit dem Halbmesser m a, und, daß gleichzeitig aufwärts geht, in der Richtung des Pfeiles p längs der oberen Druckplatte o sich bewegen, damit die obere Fläche voll zur Anlage[145] kommen kann. Der Bewegung gegen o wirkt die Reibung entgegen. Daher iß bei der in Fig. 13 dargestellten Anordnung des Kugellagers die Einteilung mindestens erschwert. Wesentlich vermindert ist der Fehler, wenn der Kugelmittelpunkt, also der Drehpunkt der Platte und der Probe, bei i liegt, da dann die Bewegung von a in der Ebene o nur äußerst gering ist. Hierzu wäre aber mit Rücksicht auf die Verwendung desselben Kugellagers für verschieden große Proben die Kugelkalotte mit möglichst großem Halbmesser auszuführen und die Verwendung besonderer Unterlagplatten verschiedener Dicke erforderlich. Als Uebelstand verbleibt, daß der Bewegungswiderstand in dem Kugellager selbst mit dem Halbmesser der Kalotte wächst. Um nun möglichst leichte Einstellung der Druckplatten zu ermöglichen, hat Verfasser das Kugellager Fig. 14 angegeben, bei dem die Probe auf die feste Druckplatte u gestellt und gegen die Platte o mit Kugellager bewegt wird. Letztere gibt unter dem Druck der Kante a leicht nach, weil sie sich auf einer Kugelfläche mit gleichem Krümmungshalbmesser bewegt und die Kante a bei Einstellung des Kugellagers sich gegen die Platte o nicht seitlich zu verschieben braucht. – Ebene Druckflächen sind herzustellen durch Bearbeiten (Hobeln, Drehen oder Schleifen) oder Abgleichung mit einer Masse, die mindestens die gleiche Fertigkeit erreicht wie das Material der Probe selbst und sich mit dieser fest verbindet; s. Steinprüfung. Das Zwischenlegen von Platten aus weichem Material (Blei u.s.w.), in die sich die Unebenheiten der Druckflächen der Probe eindrücken sollen, ist wegen der hiermit verbundenen und bereits erörterten Sprengwirkungen nicht zulässig. Eine weitere (wohl selbstverständliche) Forderung zur Erzielung gleichmäßiger Verteilung der Belastung über die Druckflächen ist, daß das Material der Druckplatten mindestens die gleiche, möglichst aber höhere Fertigkeit besitzt als das zu prüfende Material. –

Als Widerstandsfähigkeit des Materials gegen Druck gilt die Bruchspannung (–σ B) oder bei bildsamem Material die Spannung an der Quetschgrenze (–σ S). Aus der Verkürzung – λ der Meßlänge l bis zur Proportionalitätsgrenze – σ P ergibt sich die Dehnungszahl α (Verkürzung der Längeneinheit für die Spannungseinheit) zu α = – λ/– σ P · l und der Elastizitätsmodul E = 1/α = – σ P · l/– λ.

Zum Messen der geringen Verkürzungen an kleinen Proben hat Martens seinem Spiegelapparat (s. Dehnungsmesser) die in Fig. 15 schematisch dargestellte Anordnung gegeben. Die rhombischen Spiegelträger r werden zwischen die sich kreuzenden, an die Probe angesetzten Stahlstücke s gebracht, zwischen denen auch die kleinen Rollen i sich befinden, und das Ganze wird durch Spannfedern an der Probe zusammengehalten.

Die Stabform beeinflußt das Ergebnis des Druckversuchs [10], [2], [3], [6]. Völlig gleichartiges Material vorausgesetzt, liefern nur geometrisch ähnliche Körper, also auch Würfel verschiedener Größe, streng vergleichbare Werte. Von erheblichem Einfluß ist bei gleicher Form und Größe des Querschnitts die Länge oder Höhe l der Probe, und zwar ist die Fertigkeit um so größer, je kleiner die Höhe ist. Der Einfluß macht sich auch an plattenförmigen Körpern (Höhe kleiner als Querschnittskante oder Durchmesser) noch geltend, wie Fig. 16 zeigt, welche die Druckfestigkeiten von gußeisernen Zylindern von durchweg 20 mm Durchmesser bei verschiedenen Höhen (10–40 mm) darstellt [11]. Bauschinger leitete aus seinen eignen Versuchen mit rechtwinkligen Parallelepipeden und Zylindern aus Sandstein sowie mit Zementplatten für den Einfluß der Stabform auf die Druckspannung σ die Gleichung ab:

wenn f den Querschnitt, u den Umfang des Querschnittes, h die Höhe der Probe und c und c1 Konstante bedeuten, die von der Natur des Materials abhängig sind. Diese Gleichung schließt folgende Sätze ein: 1. Prismen (auch Zylinder) von geometrisch ähnlicher Gestalt ergeben gleichgroße Druckspannungen, und 2. für Prismen von gleicher Höhe und gleichem Querschnitt ist die Druckspannung dem reziproken Wert der Quadratwurzel des Umfanges des Querschnittes proportional. Verkleinert man die eine Druckfläche F eines Würfels durch Abschrägen der angrenzenden Kanten auf f, so erhält man mit einem solchen Körper, wie zu erwarten, eine Druckfestigkeit P1, die auf die kleinere Fläche f bezogen (P1/f) größer und auf die größere Fläche F bezogen (P1/f) kleiner ist als die Bruchspannung P/F = σ des vollen Würfels, d.h. es ist [146] σ < P1/f > P1/F. Das Abschrägungsverhältnis in hierbei ohne Einfluß. – Aehnlich liegen die Verhältnisse, wenn man die Druckplatten kleiner wählt als die Druckflächen, so daß letztere die ersteren auf allen vier Seiten um gleich viel überragen. In beiden Fällen erfolgt der Bruch in der Weise, daß sich über den kleineren Druckflächen Kegel bilden, die in das Innere der Probe hineingedrückt werden und diese zersprengen. Im allgemeinen wird die hierzu erforderliche Kraft um so größer sein, je dicker die zu sprengende Schicht ist; bei Steinproben tritt jedoch dieser Einfluß nicht zutage, so daß man bei Anwendung von Druckplatten, die kleiner als die Druckflächen des Würfels sind, Fertigkeiten erhält, die rechnungsmäßig nach der obigen Gleichung von Bauschinger den Festigkeiten von solchen Prismen entsprechen, deren Höhe gleich derjenigen des Würfels und deren Grundflächen gleich der Fläche der Druckplatten sind. – Bei ungleichförmig über die Druckflächen verteiltem Druck beginnt der Bruch an den gefährlichsten Stellen, wenn die Druckspannung daselbst den Wert erreicht, bei dem bei gleichmäßig verteilter Belastung der Bruch erfolgt [12]. (Vgl. a. Druckfestigkeit.)

Literatur: [1] Dingl. Polyt. Journ. 1877, Bd. 224, S. 465. – [2] Martens, Handbuch der Materialienkunde, Berlin 1898, S. 66. – [3] Bach, Elastizität und Festigkeit, Berlin 1902, S. 144, 4. Aufl. – [4] Zentralbl. d. Bauverwaltg. 1899, S. 527, und 1900, S. 147. – [5] Baumaterialienkunde 1900, S. 81. – [6] Bauschingers Mitteilungen, Heft 4. – [7] Baumaterialienkunde 1900, 5. 177. – [8] Zeitschr. d. Ver. deutsch. Ingen. 1892, S. 278. – [9] Zentralbl. d. Bauverwaltg. 1899, S. 590. – [10] Kick, Das Gesetz der proportionalen Widerstände, Leipzig 1895. – [11] Bach, Elastizität und Festigkeit, Berlin 1894, S. 49. – [12] Bauschingers Mitteilungen, Heft 6. – [13] Mitteilungen a. d. Kgl. technischen Versuchsanstalten 1896, S. 133.

Rudeloff.

http://www.zeno.org/Lueger-1904.