- Schweißeisen

Schweißeisen, diejenige Sorte schmiedbaren Eisens, die bei ihrer Herstellung nicht bis zum Flüssigwerden (s. Flußeisen), sondern nur auf Schweißhitze erwärmt worden ist, wobei die Bildung größerer Stücke durch das Verschweißen der bei dem Herstellungsprozeß herauskristallisierten Eisenteilchen erfolgt.

I. Allgemeine Eigenschaften des Schweißeisens.

Eine kennzeichnende Eigentümlichkeit des Schweißeisens ist sein mehr oder minder großer Schlackengehalt; die einzelnen Eisenteilchen sind von einer Schlackenhülle umgeben, die sich beim Verschweißen nie vollständig entfernen, sondern nur durch fortgesetzte mechanische Arbeit um so mehr vermindern läßt, auf je dünnere Querschnitte die einzelnen, zu einem dickeren Block zusammenzuschweißenden Stäbe vorher ausgestreckt werden. Da die Schlackeneinlagerung die Fertigkeit und Zähigkeit des Eisens beeinträchtigt, muß diese reinigende Bearbeitung um so eingehender erfolgen, je höhere Ansprüche an die Güte des Materials gestellt werden. Der Schlackengehalt, der bei feinsten Sorten auf 0,17% sinkt, aber bis auf 2% und mehr bei gewöhnlicher Handelsware steigt, ist um so geringer, je kleiner die auf einmal hergestellte Menge Eisens und je höher die Temperatur bei deren Herstellung ist. Die Schlacke besteht zum großen Teil aus Eisenoxyden (FeO, Fe2O3); durch Anätzen einer glatten Fläche mit Säuren werden die Schlackeneinlagerungen sichtbar (s. Metallographie), wodurch eine Unterscheidung des Schweißeisens von Flußeisen ermöglicht wird.

Hinsichtlich seines inneren Aufbaues unterscheidet man sehniges und körniges Schweißeisen. Wird Schweißeisen durch einen plötzlichen Stoß oder Schlag gebrochen, so zeigt der Querschnitt körnig-kristallinisches Gefüge. Wird dagegen ein Schweißeisenstab durch allmählich gesteigerten Zug zerrissen oder abgebogen, so weist der Querschnitt in der Richtung der letzten Bearbeitung, also in der Längsrichtung eines Stabes, Fasern oder Sehnen auf, deren Entstehung auf die zwangsweise Verschiebung der Kristalle in einer Temperatur, die tiefer liegt als jene, bei welcher eine vollständige Erweichung des Materials eintritt, zurückzuführen ist. Diese Verschiebung findet beim Walzen in der Weise statt, daß die der Oberfläche zunächstliegenden Teile von den Walzen weiter mitgenommen werden und sich der Walzrichtung nach längs an die weiter innen liegenden, zurückbleibenden anreihen. Gehämmertes Eisen neigt weniger zur Sehnenbildung. Dicke Blöcke zeigen nur an den Außenseiten sehniges Gefüge, da die weiter innen liegenden Teile nicht an der Umlagerung teilnehmen können. Die einzelnen Fasern stehen untereinander in wenig festem Zusammenhang, weshalb auch die Fertigkeit von Schweißeisen quer zur Walzrichtung geringer ist als die in Richtung derselben. Das Eisen ist um so mehr zur Sehnenbildung befähigt, je langsamer der Uebergang vom völlig erweichten zum festen [4] Zustand stattfindet. Kohlenstoff- und phosphorreiches Eisen nehmen kein sehniges Gefüge an; es kann infolgedessen aus dem Vorhandensein eines sehnigen Gefüges auf leichte Schmiedbarkeit, Schweißbarkeit und auf Zähigkeit der betreffenden Eisensorte geschlossen werden. Schlackeneinlagerung, die vermöge ihrer Dünnflüssigkeit das Uebereinandergleiten der Kristalle erleichtert, befördert die Sehnenbildung. Durch Erhitzung auf Weißglut und Hämmern läßt sich sehniges in körniges Gefüge umwandeln. Je länger die einzelnen Fasern sind, um so vorteilhafter ist dies für die Fertigkeit des Eisens. Kurzsehniges Eisen, das durch zu großen Schlacken- oder Schwefelgehalt entsteht, gilt hinsichtlich seiner Festigkeitseigenschaften als minderwertig, ebenso solches, bei welchem beide Strukturen nebeneinander vorkommen.

Die Herstellung des Schweißeisens kann erfolgen

a) aus Roheisen (s.d.) durch Entfernen (Oxydation, Frischen) der in diesem enthaltenen Nebenbestandteile (Kohlenstoff, Silicium, Phosphor, Schwefel, Mangan u.s.w.). Nach dem Verfahren hierbei unterscheidet man:

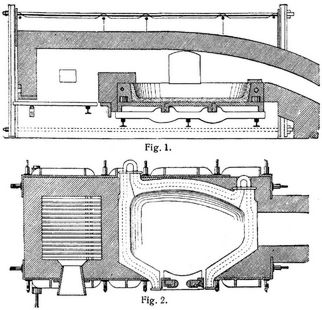

1. Das Puddelverfahren (Puddeln), auch Rührfrischen, Flammofenfrischen. Es gelangte zu seiner heutigen Bedeutung erst, als 1840 von Josef Hall der schon 1818 von Baldwin Rogers mit eisernem Herd versehene Flammofen mit eisenoxydreichen Stoffen ausgekleidet wurde, wodurch infolge der Bildung einer basischen, eisenoxydreichen Schlacke die Entkohlung des Eisens beschleunigt, die Leistungsfähigkeit des Ofens erhöht und Brennstoff sowie Arbeitslöhne gespart wurden. Der Puddelofen (Fig. 1 und 2), dessen Einrichtung mit der eines gewöhnlichen Flammofens mit Rostfeuerung übereinstimmt, besitzt als wesentlichsten Bestandteil einen pfannenförmigen Herd, dessen Sohle, aus mehreren Platten zusammengesetzt, von Pfeilern oder Trägern gestützt wird, im übrigen aber frei liegt, so daß die Luft von unten her zutreten und die Platten kühlen kann. Die seitlichen Begrenzungen des Herdes werden von dem hohlgegossenen, mit Wasser gekühlten Herd- oder Legeeisen gebildet, das jetzt meistens aus zwei Teilen besteht und entsprechend verschraubt wird. Der Kühlwasserzufluß zu dem etwa 50 mm weiten Kanal erfolgt durch Rohranschluß an der der höchsten Temperatur ausgesetzten Stelle an der Feuerbrücke. Das Herdeisen ist an der Einsatztüre unterbrochen. Die Feuerung ist in der Regel eine einfache Planrostfeuerung für Flammkohlen oder eine Treppenrostfeuerung, eine Gasfeuerung nur, wenn minderwertige Brennstoffe (Torf, Braunkohle) verfeuert oder infolge hoher Preise Steinkohlen gespart werden müssen. Die Feuerung wird von einer Schüröffnung an der Vorderseite des Ofens aus bedient. Von hier aus streicht die Flamme über die Feuerbrücke, den im Herd befindlichen Eiseneinsatz und schließlich über die Fuchsbrücke in den Fuchs, von wo die Abgase entweder direkt durch einen Schornstein ins Freie entweichen oder zur weiteren Ausnutzung ihrer Wärme unter einen Dampfkessel geführt werden. Feuer- und Fuchsbrücke sind gerade und parallel. Die Rückwand des Ofens ist mit Rücksicht auf die Möglichkeit, alle Punkte derselben von der Arbeitstüre aus gleichgut bestreichen zu können, nach einem Kreisbogen mit Mitte der Arbeitstüre als Mittelpunkt ausgeführt; ebenso verlaufen die vorderen Seiten schräg gegen die Brücken hin, so daß auch hier keine für den Puddler unzugänglichen Winkel entstehen. Um zu vermeiden, daß die durch die Arbeitstüre einströmende Luft den Herd zu stark abkühlt, erhält letzterer einen unsymmetrischen Grundriß, indem die Mitte der Fuchsbrücke um etwa 80–90 mm gegen die Mitte der Feuerbrücke nach vorn verschoben wird, oder man verlegt die Arbeitsöffnung näher gegen die heißere Feuerbrücke als gegen die Fuchsbrücke oder wählt schließlich eine schräge Längsachse des Ofengrundrisses. Auch dadurch, daß das den Herd überspannende Gewölbe an der Türseite höher ist als rückwärts, wird der Flamme eine solche Richtung zu geben gesucht, daß sie vorzugsweise die kälteren Teile des Ofens trifft. Die Wände des Ofens bauen sich auf dem Herdeisen auf und sind von einem gegen den Fuchs abfallenden Gewölbe überspannt. An der Vorderseite des Ofens befindet sich eine Oeffnung zum Einbringen des Einsatzes. Diese Einsatztüre besteht aus einem an der Ofeninnenseite mit feuerfestem Material ausgefütterten Gußeisenkasten, der mittels Kette oder Hebels in einer Führung gehoben und gesenkt werden kann. Zwecks besserer Haltbarkeit und Schonung der vor dem Ofen stehenden Arbeiter wird diese Türe auch mit Wasserkühlung ausgeführt; die Wasserzufuhr erfolgt durch biegsame Schläuche. Die Türe ruht auf einer starken Gußplatte, der Schwelle oder Schaffplatte, die zugleich als Unterstützung für die durch die Arbeitstüre eingeführten Rührhaken und Brechstangen dient. Zur Vermeidung starker Abnutzung erhält sie auch oft eine Unterlagsleiste aus hartem Stahl. Die erwähnte Arbeitstüre, die an der Unterseite der Einsatztüre in einer Höhe und Breite von 120–150 mm ausgespart ist, und deren Ränder[5] oft mit Eisen armiert sind, hat den Zweck, das Offenhalten der ganzen Einsatztüre während des Puddelns und damit starke Abkühlung zu vermeiden. Der Fuchs erhält entweder eine vom Herd an ansteigende (fliegender Fuchs) oder abfallende Richtung (fließender Fuchs) und dient im letzteren Fall zum Ableiten der Schlacke, was im ersten Fall durch eine unter der Schaffplatte befindliche Oeffnung, den Schlackenstich, geschieht. Wie erwähnt, erhält der Herd eine Ausfütterung aus eisenoxydreicher Schlacke, meist eben Puddel- oder Schweißofenschlacke, oder auch aus reinen Eisenerzen, die in Nuß- bis Faustgröße in dem mit Ton bestrichenen Herd ausgebreitet werden. Diese bis zur Strengflüssigkeit erhitzte Masse wird dann noch mit Hammerschlag (Eisenoxyduloxyd), Eisendrehspänen oder dergl. vermischt. und damit nach starker Erhitzung der Herd muldenförmig in einer Stärke von 100–150 mm bestrichen. Die Abmessungen der Puddelöfen sind von der Größe des Einsatzes, von der Beschaffenheit des zu verwendenden Roheisens und zu erzeugenden Schweißeisens sowie vom Brennstoff abhängig. So betragen die Abmessungen eines einfachen Ofens zur Erzeugung von sehnigem Eisen bei 300 kg Einsatz: Herdlänge 1,9 m, Breite 1,4 m, Rost 0,94 × 0,84 qm, Flammloch zwei Drittel, Fuchs ein Drittel der Rostfläche, Ofengewölbe vorn 0,67 m, hinten 0,60 m über Herdsohle, Höhe der Feuerbrücke 0,38–0,40 m, der Fuchsbrücke 0,3 m über Herdsohle. Für Stahl bei 225 kg Einsatz: Länge 1,7 m, Breite 1,3 m, Rost 0,94 × 0,90 qm. Die Schütthöhe des Brennstoffes ist 0,46–0,48 m. Bei Verwendung aschenarmen Brennstoffes betreibt man die Puddelöfen auch mit Unterwind, was eine Ersparnis an Brennstoff, verminderte Abkühlung durch die Arbeitstüre und eine leichtere Regelbarkeit der Ofentemperatur ermöglicht. Näheres vgl. [1].

Zur Vorwärmung des einzusetzenden Roheisens wird bisweilen hinter dem eigentlichen Herd ein zweiter, der Vorwärmherd, angeordnet, der durch die Abgase des Puddelherdes geheizt wird. Es wird hierdurch zwar eine Brennstoffersparnis bis zu 15% erzielt, aber auch der Materialverlust durch Abbrand gesteigert.

Zur Erzielung größerer Leistung und verminderten Brennstoffverbrauchs werden die Puddelöfen auch mit größeren Herden für Einsätze von 450–600–800 kg nur für sehniges Eisen gebaut, die bei symmetrischem Grundriß von zwei Seiten aus bearbeitet werden. Zur Beheizung dient Gasfeuerung; oftmals ist hier ein Vorwärmherd angeordnet, oder es werden zwei Herde wechselweise als Puddel- und als Vorwärmherd benutzt. Näheres über letztere Anordnung s. [2], [3]. Eine andre Anordnung eines Doppelpuddelofens flammt von Pietzka [4].

Die Wahl des einzusetzenden Roheisens ist abhängig von der Beschaffenheit des Fertigprodukts. Gewöhnlich werden mehrere Roheisensorten gemengt; der Grundbestandteil ist ein mehr oder weniger manganhaltiges, weißes Roheisen. Mangan, das durch Bildung einer sauern, dünnflüssigen Schlacke die Entkohlung verzögert, ist für die Darstellung von Feinkorneisen (mit etwa 0,3% C) und Stahl unerläßlich und wird in Form von Weißstrahl- oder Spiegeleisen verwendet. Ebenso verzögert ein Siliciumgehalt die Entkohlung; siliciumreiches Eisen wird meist mit einem Zusatz von Weißeisen verpuddelt. Phosphor, der im Puddelprozeß nie ganz zu entfernen ist, darf für Feinkorneisen und Stahl nur in ganz geringen Mengen, für sehniges Eisen mit weniger als 1%, für Handelseisen mit 2% und mehr vorhanden sein. Der Schwefelgehalt soll stets nieder sein.

Der Vorgang beim Puddeln ist folgender: In den vorgewärmten Herd wird Garschlacke und der Roheisensatz eingebracht und langsam niedergeschmolzen. Hierauf beginnt der Puddler mit einem langen eisernen Rührhaken das Bad umzurühren, indem er strahlenförmig von der Arbeitstür nach den Brücken und der Rückseite hin den Haken auf der Herdsohle hin und her führt und so allmählich den ganzen Herd bestreicht. Durch Erniedrigung der Temperatur und weiteren Zusatz von Rohschlacke wird das Schlackenbad so dickflüssig, daß es hinter dem Rührhaken erst langsam wieder zusammenfließt und so die Luft zu dem dünnflüssigen Eisen treten läßt. Nach einiger Zeit beginnt das Bad Blasen zu werfen; es gerät allmählich in lebhaftes »Kochen« und steigt bis zur Schaffplatte und Fuchsbrücke, so daß über diese beim Rühren Schlacke abfließt. Von jetzt an zeigt die veränderte Beschaffenheit von Eisen und Schlacke deutlich die fortschreitende Entkohlung; es zeigen sich an der Oberfläche immer mehr glänzende Eisenkristalle, die zusammenschweißen und sich zu Boden setzen, so daß das Rühren immer schwieriger wird und die Temperatur gesteigert werden muß. Das Kochen hört dann ganz auf, die Schlacke sinkt zurück und das Eisen bedeckt als teigige Masse den ganzen Herd. Diese wird nun, um ein gleichmäßig entkohltes Eisen zu erhalten, mittels einer Brechstange, der Spitze, stückweise vom Herd losgebrochen (aufgebrochen), umgewendet und an der Fuchsbrücke aufgeschichtet, um sie hier dem oxydierenden Einfluß der Flamme auszusetzen. Von dem so entstandenen Haufen werden wieder einzelne, Stücke abgestochen, damit nicht die inneren Partien kohlenstoffreich bleiben, und unter Bildung von etwa 5–6 Klumpen unter mehrmaligem Wenden an der Feuerbrücke angehäuft, welche Arbeit mit »Umsetzen« bezeichnet wird. Hierauf formt der Puddler aus diesen Klumpen durch Umherrollen im Herd Kugeln, Luppen genannt, wobei noch die zerstreut liegenden Eisenkörner zusammengeschweißt werden, und stellt diese Luppen an der Hinterwand auf, worauf durch starkes Erhitzen die in dem schwammigen Eisen enthaltene dünnflüssige, phosphorreiche Schlacke ausgesaigert wird. Die Luppen werden nun der Reihenfolge ihrer Entstehung nach mittels einer Zange aus dem Ofen geholt, auf eisernen Karren zum Hammer oder zur Presse (s. Luppe) gefahren und zunächst unter schwachen, dann vollen Schlägen oder Drücken zu einem vierseitigen, prismatischen Block geschmiedet (gezängt), wobei die Schlacke reichlich ausfließt und das Eisen mehr und mehr zusammenschweißt. Das Verhalten der Luppe bei dieser Bearbeitung läßt schon auf die Güte des Materials schließen, indem gleichmäßig entkohltes Eisen leicht zusammenschweißt. Vom Hammer oder der Presse gelangt die Luppe unter das Luppenwalzwerk, wo sie zu Rohschienen mit rechteckigem oder zu Knüppeln mit quadratischem Querschnitt ausgewalzt werden. Näheres über diese Knüppelwalzwerke s. unter Walzen. Die Rohschienen, die noch reichlich mit[6] Schlacke durchsetzt sind und nur ein Zwischenerzeugnis für die weitere Verarbeitung bilden, werden nach dem Erkalten durchbrochen und nach dem Aussehen der Bruchfläche sortiert. Die Zahl der Hitzen beträgt in einfachen Oefen mit Rostfeuerung 7–8 pro Schicht, bei reinem Roheisen 10–13, im Springerofen sogar 14 bei 650 kg Einsatz. Kohlenverbrauch im einfachen Ofen 800–1000 kg Steinkohle, im Springerofen 400–500 kg Braunkohle pro 1000 kg Fertigprodukt. Der Abbrand beträgt bei Graueisen bis 18%, bei weichem Eisen 6–8% und sinkt bei neueren Gasöfen auf 2%.

Die im vorstehenden beschriebenen Vorgänge treten bei der Darstellung kohlenstoffarmen Schmiedeeisens, der Arbeit auf Sehne auf. Zur Erzeugung kohlenstoffreicherer Eisensorten, wie Feinkorn und Stahl, der Arbeit auf Korn, kommt mangan- und siliciumreicheres Roheisen zur Verwendung, das behufs Verhinderung der Oxydation des Siliciums u.s.w. bei hoher Temperatur rasch eingeschmolzen wird. Durch Rühren bei sehr hoher Temperatur unter einer manganreichen Schlackendecke wird die Bildung der Eisenkristalle verzögert, das Umsetzen unterbleibt ganz, das Luppenmachen erfolgt so rasch als möglich, jede Luppe wird sofort nach Fertigstellung aus dem Ofen geholt. Das Puddeln auf Stahl und Feinkorn erfordert leichte Einsätze und wird zweckmäßig in Gasöfen mit leicht reduzierender Flamme ausgeführt. Die Dauer eines Prozesses ist länger, indem in einer Schicht 6–7 Sätze Feinkorn und 5 Sätze Stahl ausgebracht werden können; der Kohlenverbrauch ist höher (1200–2000 kg auf 1000 kg Rohschienen, Knüppel oder Brammen); der Abbrand steigt bis auf 18%.

Die Versuche, die sehr anstrengende Arbeit des Puddelns durch mechanische Arbeit zu ersetzen, haben wenig Erfolge gezeitigt, indem sich wohl das Rühren, nicht aber das Aufbrechen mittels der Spitze maschinell einfach ausführen läßt. Die Drehöfen von Pernot [5] und Danks [6], in denen durch Rotation das Bad gerutscht werden sollte, lieferten aus dem großen Einsatz von 500–1000 kg eine einzige, nur schlecht zu bearbeitende Luppe; sie sind auch infolge ihrer hohen Anlage- und Unterhaltungskosten nur seiten und für kurze Dauer zur Anwendung gekommen. Ueber andre Puddelmaschinen s. [3], S. 901.

Die chemischen Vorgänge während des Puddelprozesses sind im wesentlichen folgende; Während des Einschmelzens, wird Silicium und Mangan hauptsächlich durch die Feuergase oxydiert, ebenso anfänglich während des Rührens. Sodann wird unter dem Einfluß der Feuergase und der Schlacke der Kohlenstoff während des Rührens bis etwa auf den Gehalt des Stahles oxydiert, und während des Aufbrechens, Umsetzens und Luppenmachens weiter bis auf geringe Reste. Phosphor und Schwefel oxydieren langsam und gleichmäßig während des ganzen Prozesses. Die anfangs sehr eisenoxyduloxydreiche Schlacke nimmt während des Einschmelzens und Rührens die frei werdende Kieselsäure auf, verwandelt sich aus einem Eisenoxyduloxyd in Lösung enthaltenden Singulosilikat in ein Bisilikat; während des Kochens des Bades gibt sie ununterbrochen Sauerstoff an den Kohlenstoff ab, ergänzt aber ihren Sauerstoffgehalt sofort wieder aus den Gasen zur weiteren Abgabe an den Kohlenstoff, wirkt also als Sauerstoffüberträger. Nachdem der Kohlenstoff des Eisens größtenteils oxydiert ist, reichert sich die Schlacke wieder mit Eisen und Sauerstoff an und zeigt schließlich wieder ihre ursprüngliche Beschaffenheit. Die beim Zangen der Luppen erhaltene, besonders eisenoxyduloxydhaltige Schlacke wird wieder zum Puddelprozeß verwendet, die während des Rührens überfließende und abgestochene Schlacke gelangt im Hochofenbetrieb zur Verwendung.

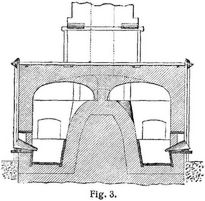

2. Vor dem Aufkommen des Puddelprozesses bildete das sogenannte Herdfrischen, auch Frischfeuerbetrieb, das einzige Verfahren zur Darstellung schmiedbaren Eisens aus Roheisen. Die Umwandlung erfolgt in der Weise, daß das Roheisen tropfenweise vor einem Windstrahl niedergeschmolzen und dieses Verfahren so oft wiederholt wird, bis die Nebenbestandteile Silicium, Mangan, Kohlenstoff, Phosphor u.s.w. in genügendem Maße beseitigt sind. Von dem Gehalt an Fremdkörpern hängt es ab, wie oft dieses Niederschmelzen erfolgen muß. Je nach dem zur Verwendung kommenden Rohstoff und dem zu gewinnenden Material hat sich das Herdfrischen in den einzelnen Hüttenbezirken in verschiedener Weise entwickelt. Am häufigsten sind solche Feuer in Anwendung gekommen, die nach ihrer ursprünglichen Heimat als Lancashirefeuer bezeichnet werden. Im allgemeinen bildet der hierzu zur Verwendung kommende Ofen, Frischfeuer oder Frischherd, Fig. 3, eine flache, von senkrecht oder etwas schräg stehenden Eisenplatten, den Zacken, eingefaßte Grube von 0,9 m Länge und 0,86 m Breite, deren Boden ebenfalls durch eine gußeiserne Platte gebildet wird. Gußeisen gelangt hierfür deshalb zur Anwendung, um die Aufnahme von Kieselsäure aus dem Mauerwerk zu vermeiden und die Bildung eisenoxydreicher Schlacke zu fördern. Die Tiefe des Herdes beträgt am Gichtzacken, wo das Roheisen aufgegeben wird, 0,13 m, am Formzacken 0,16 m. Der von einem Balgengebläse gelieferte Wind wird durch eine, zwei, auch drei Düsen, die unter 10–12° nach abwärts geneigt sind und in wassergekühlten Formen liegen, zugeführt. Hinter dem eigentlichen Herd liegt ein Vorwärmherd für das einzuschmelzende Roheisen, das durch die abziehenden Heizgase bis zum Glühen erhitzt wird. Oftmals wird auch der Wind auf 100–150° C. vorgewärmt. Der Einsatz besteht aus 200 kg Roheisen, und zwar strahliges bis spiegeliges, manganreiches Holzkohleneisen für feinere, Koksspiegeleisen für mindere Sorten Stahl, und 50–60 kg Stahl- oder Feineisenschrot. Das Einschmelzen erfolgt in sieben Posten von je 30 kg Roheisen, deren erster nach dem Füllen des Ofens mit Kohlen eingebracht wird. Während des Niederschmelzens[7] tropft das Eisen durch den Windstrom; nach dem Niederschmelzen wird Schlacke in das Bad gebracht, bis die Masse breiig geworden ist, worauf der zweite vorher erhitzte Porten eingebracht und geschmolzen wird. Dadurch und durch den dritten Posten wird das Metallbad am Boden wieder gelöst; Schlacke wird jetzt nicht mehr zugesetzt, dagegen wird mit den letzten drei Sätzen auch der Schrott mit eingeschmolzen. Das Ende des Prozesses ist erreicht, sobald eine Schlacke von heller Farbe (Frischvogel) die Brechstange, mit der man rührt, überzieht. Mit letzterer werden nun die einzelnen Brocken zu einer Luppe (Schrei) vereinigt und möglichst gerundet, sodann unter einem Schwanzhammer in einzelne Teile (Schübel) zerschrotet die dann in der nächsten Hitze zu Quadratstäben oder flachen Schienen gestreckt werden. Eine Hitze dauert 6–7 Stunden, an Brennstoff wird auf 1 t Stahl 2,5 t Laubholzkohle nötig, der Abbrand beträgt bis zu 25 und 30%. Ein Vorteil des Herdfrischens ist darin zu suchen, daß bei der geringen auf einmal dargestellten Menge das Eisen in seiner Beschaffenheit sehr gleichmäßig wird. Die hohe Temperatur im Ofen sowie das tropfenweise Abschmelzen befördern die Abscheidung der Schlacke, so daß Frischfeuereisen besonders für Darstellung seiner Bleche, Hufnageleisen und sonstiger seiner Eisenwaren geschätzt ist. Anderseits lassen die geringe Leistungsfähigkeit der Frischfeuer und die Unmöglichkeit, andre Brennstoffe als die teure Holzkohle zu verfeuern, den Frischfeuerbetrieb immer mehr verschwinden, so daß er heute nurmehr sehr vereinzelt in Schweden, im Ural, Steiermark und Karaten anzutreffen ist.

b) Die unmittelbare Darstellung schmiedbaren Eisens aus den Eisenerzen erfolgt durch die als Rennverfahren bezeichneten Prozesse, die bis zur Erfindung des Hochofens im 13. Jahrhundert ausschließlich hierzu bekannt waren. Außer bei einzelnen Naturvölkern hat sich jedoch ein Rennverfahren nur noch in wenigen Gegenden Nordamerikas und in Finnland bis jetzt erhalten. Neuzeitliche Bestrebungen der unmittelbaren Schmiedeeisenerzeugung aus Eisenerzen (von W. Siemens, Chenot u.a.) haben keine wirtschaftlich befriedigenden Erfolge gezeitigt. Näheres s. [3]; Uebersicht zahlreicher andrer Prozesse s. [7]. – Zur Reduktion der milden Eisenoxyde bedarf es einer so geringen Temperatur, daß die unmittelbare Eisengewinnung mit den ursprünglichsten Hilfsmitteln ausgeführt werden kann. In Europa erfolgte das »Rennen« teils in einem offenen Holzkohlenfeuer, dessen Glut man mittels eines Gebläses anfachte, und das man dann, um die Kohlen besser zusammenzuhalten, mit einer Einfassung umgab. Zwischen den Kohlen wird das Erz niedergeschmolzen und dabei teilweise reduziert Bei ungenügender Reduktion wird ein zweitesmal niedergeschmolzen; auch finden hierzu niedere Schachtöfen (Stücköfen) Anwendung. Die Bedingung für ein Gelingen des Prozesses ist die Verwendung sehr reiner, reicher und leicht reduzierbarer Erze. Der Brennstoffverbrauch ist sehr hoch, ebenso der Eisenverlust durch Verschlacken. Bei dem am längsten in Verwendung gebliebenen katalonischen Rennfeuer ist an der einen Seite des Ofens das Erz, an der andern die Holzkohle angehäuft, das ganze bis auf die vordere Seite des Erzhaufens mit feuchter Kohlenlösche gedeckt. Auf diese Weise kann das bei der unvollkommenen Verbrennung entstehende Kohlenoxyd nur durch den Erzhaufen hindurch entweichen, wobei das Erz reduziert und das Eisen nach Aufnahme von Kohlenstoff niedergeschmolzen wird. Unter Einwirkung des auf das Metall gerichteten Windstromes, der von einem Wassertrommelgebläse oder von Bälgen geliefert wird, und durch Einwirkung der Schlacke wird das Eisen entkohlt. Der so erhaltene, nach Beendigung der Arbeit vom Boden losgebrochene Klumpen (Deul, Luppe) besteht freilich aus ziemlich ungleichmäßig entkohltem Eisen, das während der nächsten Hitze ausgeschweißt wird. In den Stück- oder Wolfsöfen, die eine Hohe von 1,0–5,0 m und eine Weite von 0,25–1,25 m aufweisen, werden abwechselnd Schichten von Brennstoff und Erz aufgegeben (Vorläufer der Hochöfen). Das oben reduzierte Eisen entkohlt beim Niedersinken vor der Windform des Ofens und sammelt sich als Klumpen (Stück, Wolf) im Herd an. Letzterer wird nach Erreichung einer gewissen Größe aus dem Ofen, dessen Brust zu diesem Zweck aufgebrochen wird, geholt und unter Hämmern ausgeschweißt. Die Nachteile dieser Rennverfahren liegen in dem hohen Verbrauch teurer Holzkohle, in der geringen Produktion, den großen Eisenverlusten und ungleichmäßigem Erzeugnis. Letzteres ist vorteilhafterweise frei von Phosphor, Schwefel, Mangan u.s.w.

Literatur: [1] »Stahl und Eisen« 1884, S. 169, 229. – [2] Ebend., Bd. 9, S. 776. – [3] Ledebur, A., Handbuch der Eisenhüttenkunde, 4. Aufl., Leipzig 1903. – [4] »Stahl und Eilen« Bd. 8, S. 418; Glasers Annalen, Bd. 22, S. 169. – [5] Keil, Grundriß der Eisenhüttenkunde, Leipzig 1875, S. 310. – [6] Wedding, Handbuch der Eisenhüttenkunde, Braunschweig 1874, Bd. 3, S. 300. – [7] Kerpelys Bericht über die Fortschritte des Eisenhüttenwesens von Koßmann, Bd. 21–25; Beckert, Bd. 26–30, Leipzig 1887/97. – Weitere zahlreiche Abhandlungen in »Stahl und Eisen« über direkte Eisenerzeugung aus den Erzen, Frischfeuerbetrieb, Puddeln wollen dort (von 1882 ab) nachgesehen werden.

E. Treiber.

http://www.zeno.org/Lueger-1904.