- Gewindeherstellung

Gewindeherstellung erfolgt entsprechend dem Material und dem Verwendungszwecke durch Gießen, Löten, Walzen, Schmieden, Pressen, Drücken, Biegen, Schleifen, Fräsen und Schneiden. Hauptsächlich findet die Gewindeherstellung bei der Schraubenfabrikation (s.d.) Anwendung und geschieht auf der Drehbank oder Spezialmaschine oder mittels des Gewindebohrers (s.d.) bezw. eines Gewindeschneidwerkzeuges (s.d.). Die Herstellung von Gewinden auf längeren stab-, röhr- oder hülsenförmigen Körpern von Metall findet auch durch Löten, Drücken, Biegen, Fräsen und Schneiden statt.

Beim Biegen und Drücken entsteht die Gewindeform ohne Zugabe oder Abnahme von Material. Mittels Biegung von Draht oder dergl. erfolgt in einfacher Art die Herstellung von Drillbohrern sowie Korkziehern. Für die ersten wird glühender Stahldraht von rechteckigem Querschnitt mit Zangen um seine Achse gewunden, bis er auf seine ganze Länge gleichmäßige steile Schraubenwindungen bildet. Die Oberfläche wird durch Abschmirgeln geglättet. Kleine Korkzieher werden aus schraubenförmig gewundenem Draht, oft Runddraht, hergestellt, wobei der Draht in den vertieften Schraubengang einer Spindel gewunden wird.

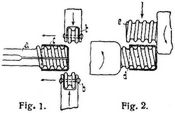

Viele Gebrauchsgegenstände aus dünnem Blech, wie Lampenbrennerteile, Kapseln, Dosendeckel u.s.w., erhalten ihr Gewinde durch Drücken (s.d., Bd. 3, S. 147), wobei ein Fluß des Materials stattfindet. Für einzelne Gegenstände wird ein stumpfer Drückstahl mit einem oder mehreren kammartig angeordneten Zähnen, oder eine Rolle b, Fig. 1, oder eine Walze e mit entsprechenden Gewindegängen, Fig. 2, angewendet, mit der der Arbeiter das Gewinde unter seitlichem Vorschieben des Stahles bezw. der Rolle oder Walze von Hand oder selbsttätig in den auf oder in einem geeigneten Drehbankfutter geschobenen Blechzylinder eindrückt. Bei Massenerzeugung wird auch mit der Spindel einer Drehbank eine Gewindeleitpatrone (s.d.) vereinigt, auf welche die Metallhülse aufgeschoben wird. Wird der Support, der eine Gegenpatrone trägt, der sich drehenden Spindel genähert, so wird zwischen den Gewindegängen der beiden sich übereinander schraubenden Patronen in die Metallhülse das Gewinde eingedrückt. Gewindedrückmaschinen für Handbetrieb, gewöhnlich Nudelmaschinen genannt, zeigt der Katalog von Reiß & Martin, Berlin, worauf wir verweisen; vgl. a. D.R. P. Nr. 110981.

Getötete Gewinde, auch geschweißte, werden auf Rohren durch Aufbringen des Gewindes hergestellt, indem ein entsprechend schraubenförmig um das Rohr gewundener Draht von der Stärke des Gewindes unter Zwischenfügung von Lotdraht unter Erhitzen aufgelötet[489] oder durch Hindurchwinden durch mit entsprechendem Muttergewinde versehene Backen aufgeschweißt wird.

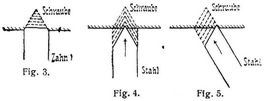

Das Schneiden und Fräsen von Gewinden findet auf Drehbänken oder Spezialbänken statt, wenn nicht, wie beim Schneiden, besondere Werkzeuge verwendet werden, wie Gewindeschneideisen und Gewindebohrer (s. Gewindeschneidwerkzeuge), mit deren Hilfe das Gewinde von Hand oder auf der Drehbank geschnitten werden kann. Wie bei allen Trennungsarbeiten wird ein stählernes Schneidwerkzeug, ein Schneidstahl, Stichel, von Hand oder durch Maschine geführt. Zwischen Arbeitsstück und Werkzeug ist eine doppelte Bewegung erforderlich: eine Drehung um die Schraubenachse und ein gleichzeitiger ununterbrochener Vorschub in Richtung der Achse. Durch das Verhältnis zwischen den Geschwindigkeiten dieser beiden Bewegungen wird die Ganghöhe, die Steigung des Gewindes (s.d.) bedingt. Das Profil der Schneide entspricht gewöhnlich der Form eines Gewindeganges; es ist für scharfgängiges Gewinde spitz, aus zwei unter einem bestimmten Winkel zusammenlaufenden Schneidkanten, für flaches Gewinde rechtwinklig, aus drei unter rechten Winkeln zusammentretenden Schneidkanten gebildet. Das Gewinde wird meist nicht durch die Abnahme eines einzigen Spanes auf seine ganze Tiefe geschnitten, sondern durch Lostrennen mehrerer schwacher Späne nacheinander bis auf die erforderliche Gangtiefe gebildet. Zu diesem Zwecke wird entweder das Werkzeug, ein Gewindestahl oder ein Gewindesträhler, nach beendigtem einmaligen Durchgange um die Stärke eines Spanes gegen die Achse des Arbeitsstückes vorgeschoben und zu einem zweiten Schnitte durchgeführt u.s.w. bis zur Herstellung der erforderlichen Gangtiefe, oder das Werkzeug wird mit mehreren nacheinander zur Wirkung gelangenden Schneiden versehen, von denen jede folgende um das Maß einer Spanstärke weiter vorsteht als die vorausgegangene, so daß bei einmaligem Durchgange unmittelbar ein Span nach dem andern losgetrennt wird. Die aufeinander folgenden Schneiden müssen hierbei um das Maß der Ganghöhe voneinander entfernt sein, wie bei Gewindebohrern, Gewindeschneidkluppen, Gewindeschneideisen u.s.w. (s. Gewindeschneidwerkzeuge). Bei der Herstellung der Gewinde auf der Drehbank mittels des Einzahnstichels ist mit Verwendung eines Stahles nach Fig. 3 der Uebelstand verbunden, daß die Spitze die meiste Schneidarbeit verrichten muß und daß daher ein häufiges Schärfen des Stahles notwendig wird, wodurch wiederum leicht das genaue Gewindeprofil verloren geht. Dies kann teilweise vermieden werden durch Ausbildung und Vorschub des Stahles nach Fig. 4, wobei die vordere Schneidkante in das Material vordringt. Hierbei wird der weitere Vorteil erreicht, daß nur eine Schneidkante nachzuschleifen ist. Einen für alle Schnitte gleichmäßigen Vorschub unter größter Schonung der schneidenden Spitze ermöglicht die Anordnung nach Fig. 5. Das Gewinde wird mit einem Vielzahnstichel erzeugt, wobei zuerst der breiteste Zahn arbeitet und zuletzt der mit dem vollen Profil. Die Rivett-Dock-Company, Brighton, Mass., Ver. Staaten von Amerika, Hellt hierzu ein Werkzeug her, vgl. D.R. P. 122968 und 138486.

Das Schneiden von Gewinden findet statt auf Gewindedrehbänken, Leitspindeldrehbänken, mittels der Gewindeleitpatrone (s.d.) auf Patronendrehbänken und auf Schraubenschneidmaschinen zur Schraubenfabrikation (s.d.)

Das Fräsen von Gewinden auf Gewindefräsmaschinen oder -Vorrichtungen findet hauptsächlich für flachgängiges Gewinde und für genaue und größere Spindeln immer weitere Verbreitung gegenüber der Herstellung auf der Gewindedrehbank. Bei der Gewindefräsmaschine von Collet & Engelhard in Offenbach a.M. erfolgt der Antrieb aller bewegten Teile wie Fräser, Leitspindel, Schlitten und Werkstück von einer gemeinsamen Welle aus. Es entfällt dadurch auf das Werkstück die Vorschubbewegung in axialer Richtung und die Drehung zur Erzeugung der Gewindesteigung; auf das Werkzeug die Schnittbewegung, Anstellung und die Einstellung auf den Steigungswinkel. Die Antriebsstufenscheibe befindet sich auf der Rückseite der Maschine. Der Fräskopf mit der Frässpindel ist an einer Drehplatte des Frässchlittens befestigt. Mittels eines oberen Handrades wird die Drehplatte mit dem Fräskopf zum Einstellen des Fräsers in die Schräglage des Steigungswinkels der zu schneidenden Schraube gedreht.

Ernst Langem Cronenberg (Rheinland) gibt zur Erzeugung von Gewinden auf metallenen Bolzen einen Walzenfräser von einer Breite gleich der anzuschneidenden Gewindelänge an, der das zu schneidende Gewinde auf seinem Umfange trägt und durch schräg zur Längsachse des Fräsers verlaufende Quernuten in eine große Anzahl Zähne zerlegt wird, D.R. P. Nr. 148968. Ludwig Loewe & Co., A.–G., Berlin, wendet bei einer Gewindefräsvorrichtung ein neues Verfahren zur Gewindeherstellung mittels Fräsers an, dessen Zähne in Gewindegängen angeordnet sind, D.R. P. Nr. 171731. Danach wird der Fräser, entsprechend der Gewindehöhe seiner Zähne, unabhängig von der axialen Vorschubbewegung des Werkstückes durch eine Hubscheibe axial verschoben und erfährt bei Erreichung der Steigungshöhe oder eines Bruchteils derselben durch eine Feder eine schnelle Rückwärtsbewegung, um alsdann die Weiterbearbeitung von neuem wieder aufzunehmen und das Arbeitsstück jeweils um ein kurzes Stück weiter zu schneiden. Die Vorrichtung kann als Support an einer Drehbank angebracht werden.

Das Schmieden, Pressen und Walzen von Gewinden findet vorwiegend in der Schraubenfabrikation (s.d.) für Massenherstellung roher Schrauben Anwendung.

Von den noch bestehenden deutschen Patenten sind zu nennen: a) für Gewindedrückmaschinen Nr. 105418, 110981; b) für Gewindeschneidmaschinen und Gewindeschneidvorrichtungen Nr. 104337, 108990, 118817, 151485, 162479, 106416, 111223, 122968, 125679, 128264, 138486, 143040, 147518; c) für Gewindefräsvorrichtungen Nr. 148968, 171731.

[490] Literatur: Zeitschr. für Werkzeugmaschinen und Werkzeuge 1897/98, Heft 12, 13, 1902/03 Heft 14; Preisliste von Reiß & Martin, A.–G., in Berlin; Berliner Präzisionswerkzeug- und Maschinenfabrik, G.m.b.H., in Berlin; Collet & Engelhard, G.m.b.H., in Offenbach a.M.

Dalchow.

http://www.zeno.org/Lueger-1904.