- Linsen

Linsen. Technische Herstellung. Die Bestandteile des Glases werden in tönernen Häfen von schwach konischer Form zusammengeschmolzen. Da das Glas, wenn man es weit über seinen Schmelzpunkt erhitzt, ziemlich dünnflüssig wird, scheiden sich Gase, Verunreinigungen u.s.w. in diesem Zustande leicht ab, und man kann die Masse durch fortwährendes Umrühren sehr innig mischen. Nur durch sehr lange fortgesetztes Umrühren kann man eine wirklich homogene Mischung erzielen. Ist die Masse lange genug gerührt, so beginnt der Abkühlungsprozeß, der mit besonderer Sorgfalt und so langsam wie möglich zu erfolgen hat. Kühlt nämlich die Masse zu schnell ab, so erfolgt die mit ihr verbundene Zusammenziehung ungleichförmig; die Spannungen gleichen sich daher nicht vollständig aus und man erhält schließlich ein Glasstück, in dem noch Spannungen vorhanden sind, das daher nicht homogen ist und in dem die Strahlenbrechung nicht in normaler Weise erfolgen kann. Die Abkühlung muß daher während eines sehr langen Zeitraums in einem fortwährend geheizten Ofen, dessen Temperatur man nur sehr langsam abnehmen läßt, stattfinden. – Ist endlich die Masse erkaltet und erstarrt, so wird der Hafen nebst seinem Inhalte in Stücke zerschlagen. Dadurch erhält man unregelmäßig gestaltete Glasstücke von verschiedener Größe, die man in quadratische Platten zerschneidet, aus denen schließlich die Linsen hergestellt werden. Zum Zerschneiden benutzt man eine Maschine, deren Hauptbestandteil eine sehr schnell rotierende, kreisrunde, scharfrandige Stahlscheibe ist, die mit Petroleum befeuchtet wird.

Die eigentliche Herstellung der Linsen aus den Glasplatten zerfällt in drei Teile, nämlich:

I. die rohe Vorarbeitung der Form, II. das Feinschleifen, III. das Polieren.

I. Die rohe Vorarbeitung der Form geschieht durch Einschleifen der Glasstücke in Metallschalen mit grobem Schmirgel (Korundpulver). Die Schleifschalen werden für kleinere Linsen aus Kupfer oder Messing, für größere Linsen aus Eisen hergestellt. Eine solche Schale wird nach einem Lehrbogen, dessen Radius wenigstens ungefähr gleich dem Radius der herzustellenden Kugelfläche sein muß, abgedreht. Die Bearbeitung geschieht aus freier Hand oder mit einer Maschine, die im wesentlichen eine Drehbank ist. Im letzteren Falle wird die Schale an der rotierenden Achse der Maschine befestigt, Während der Arbeiter das zu bearbeitende Glasstück in der Hand hält. Durch diese Vorarbeit erhält man eine gleichmäßig beschaffene, aber noch rauhe Oberfläche. Bei dieser Arbeit brauchen die Maße nur ungefähr eingehalten zu werden.

Bei sehr flachen Krümmungen, die sich bei dieser rohen Vorarbeit gar nicht zur Geltung bringen lassen, erfolgt die erste Bearbeitung auf Planflächen; man stellt also zuerst eine ungefähre Ebene her und überläßt die Herstellung der Krümmung dem Feinschleifen und Polieren.

II. Das Feinschleifen bezweckt sowohl die Erzielung genauer Maße als auch die Herstellung einer glatteren, seiner beschaffenen Oberfläche und bereitet somit die Politur vor. Erst nachdem die Oberfläche eine gewisse Glätte erreicht hat, kann man die Regelmäßigkeit ihrer Form prüfen und ihre Krümmung bestimmen.

Die angewandten Methoden und Hilfsmittel sind nach den Dimensionen der Objekte und nach den an die Genauigkeit gestellten Ansprüchen verschieden.

Bei kleineren Linsen, besonders bei Kugelflächen, deren Radien einige Zentimeter nicht überschreiten, erscheint der Feinschliff einfach als Fortsetzung des Grobschliffs; nur muß die Schale genauer reguliert, feinerer Schmirgel angewandt, überhaupt die ganze Arbeit präziser ausgeführt werden. Man stellt zum Zwecke des Feinschliffs stets zwei genau ineinander passende Schleifschalen von demselben Krümmungsradius her, eine konvexe und eine konkave; die erstere dient natürlicherweise zur Herstellung konkaver, die letztere zur Herstellung konvexer Linsenflächen. Durch Einschleifen dieser Schalen ineinander glättet man beide. Sodann wird die Konkavschale durch zonenweises Wegschleifen nach dem Lehrbogen reguliert. Die hierzu benutzten Lehrbögen sind Kugelschichten. Ist diese Arbeit beendet, so schleift man die Konvexschale von neuem in die Konkavschale ein, wodurch beide abermals geglättet werden. Bei Krümmungen von 1 mm Radius lassen sich hierbei noch Differenzen von 0,01 mm wahrnehmen. Paßt man nämlich eine Konvex- und eine Konkavfläche an Glasstücken, die an zwei zusammengehörigen Schalen geschliffen sind, ineinander, so macht sich ein durch Krümmungsdifferenz hervorgerufener Abstand von 0,02 mm durch das Auftreten Newtonscher Farbenringe bemerkbar.

Bei sehr kleinen Linsen sind die oben beschriebenen Lehrbögen Stahlscheibchen, die sehr genau abgedreht, unter dem Mikroskop kontrolliert und zum Zwecke der Handhabung in seine Pinzetten eingeklemmt werden.

Für größere Linsen genügt, wenn höhere Genauigkeit verlangt wird, der Lehrbogen nicht mehr, sondern dient nur noch zur Herstellung der roheren Form. Die genauere Berichtigung erfolgt durch Messung der Pfeilhöhe an der Schleifschale mittels des Sphärometers und genaues Einschleifen des Glases. – Die Grenze der Genauigkeit der sphärometrischen Bestimmung liegt[394] unter 0,001 mm; sie ist durch Verbiegungen und Temperatureinflüsse gegeben. – Der Feinschliff größerer Linsen erfolgt, nachdem sie in Eisenschalen vorgeschliffen wurden, in Glasschalen, die ihrer größeren Härte wegen genauere Handhabung des Sphärometers gestatten. Als Schleifmittel werden durch Schlemmen erhaltene feinere Nummern von Schmirgel von möglichst gleichmäßigem Korn verwandt.

III. Zum Zwecke des Polierens wird die Schleifschale mit einer weichen Schicht ausgekleidet, die das Poliermittel aufzunehmen geeignet ist.

Wo es mehr auf rasche Arbeit als auf genaue Form und seine Oberfläche ankommt, wird diese Schicht durch Filz oder Tuch gebildet, das auf die Schleifschale gelegt und durch Terpentin oder ein anderes dünnflüssiges Klebemittel daran beteiligt wird. Als Poliermittel wird Eisenoxyd (Englischrot, Caput mortuum) benutzt. Diese Methode ist überall da, wo viele Stücke von gleicher Form zu bearbeiten sind, sehr zweckmäßig, weil das Eisenoxyd nach einigem Gebrauch vollständig in die Fasern der Unterlage eindringt und so eine kräftig wirkende Polierhaut bildet.

Eine etwas größere Genauigkeit bei rascher Arbeit erlaubt die Anwendung von Papier als Unterlage. Die Schleifschale wird mit einer einfachen Lage festen dünnen Papiers, das sektorenweise mittels erhitzten Terpentins aufgeklebt wird, bekleidet. Lücken zwischen den einzelnen Sektoren schaden nicht; nur muß man darauf achten, daß das Papier nirgends doppelt liegt. Nach dem Einkleben des Papiers schleift man mit Bimsstein die Rauhigkeiten weg. Man poliert mit Eisenoxyd oder mit Tripel (Kieselgur); das Poliermittel muß sorgfältig geschlemmt werden.

Bei sehr seinen Arbeiten endlich wird auf Pech poliert. Die Schale wird mit einer 1–2 mm dicken Schicht eines durch Zusammenschmelzen von hartem Pech, Terpentin und Wachs hergestellten plastischen Pechs ausgekleidet. Mit der Gegenschale wird diese Schicht fest eingedrückt. Nachdem die Unterlage erkaltet ist, poliert man auf ihr mit Eisenoxyd. Die Politur vieler Linsenflächen von demselben Krümmungsradius erfolgt gleichzeitig, indem man die Linsen auf gemeinsamem Futter befestigt.

Schleifen und Polieren sind zwei wesentlich verschiedene Arbeitsvorgänge. Beim Schleifen rollen die harten und scharfkantigen Steinsplitterchen, aus denen das Schleifmittel besteht, zwischen der Schleifschale und dem zu schleifenden Glasstücke hin und her; sie schlagen oder drücken dabei, je nachdem das zu bearbeitende Material spröder oder weicher ist, Vertiefungen in die Oberfläche dieses Materials hinein. Die durch die rollenden Körner erzeugten Vertiefungen sind offenbar der Größe der Körner, der Größe des angewandten Drucks und der Härte des Schleifmaterials proportional, aber umgekehrt proportional der Härte des zu schleifenden Materials. Die durch Schleifen erzeugte Oberfläche bleibt daher stets rauh; sie erscheint um so durchscheinender, je seiner der Schliff ist, je kleiner also die einzelnen Vertiefungen sind; vollständig durchsichtig aber kann sie niemals werden.

Beim Polieren aber kommt es gerade darauf an, daß die Körner des Poliermittels dadurch, daß sie fest in die Unterlage eingedrückt werden, am Rollen verhindert werden; jedes feststehende Körnchen erzeugt nun seiner Größe, Härte und dem Drucke entsprechend eine glatte, glänzende Furche. Diese Furchen durchschneiden sich nach allen Richtungen und bilden so Schließlich eine glatte, glänzende Fläche. Die Höhe der Politur hängt ab von der Kleinheit und Glätte der einzelnen Furche sowie von der Zahl der sich in einem Punkte durchschneidenden Furchen. – Etwa noch lose herumrollende Körner sind beim Polieren nur schädlich. Ist durch einen Ueberschuß des Poliermittels die Pechfläche vollständig gesättigt, so fangen die Körner des Poliermittels zu rollen an; dann ist man genötigt, eine neue Unterlage herzustellen.

Die Kugelfläche – mit Einschluß der Kugelfläche von unendlich großem Radius, der Ebene – ist die einzige Fläche, die sich durch Schleifen und Polieren mit einer dem geometrischen Ideal sich nähernden Genauigkeit herstellen läßt, und zwar deshalb, weil die Kugelfläche sich gewissermaßen selbst zu vervollkommnen strebt. Zwei Kügelflächen von demselben Radius mit gemeinsamem Mittelpunkte decken sich stets vollkommen, wie man sie auch um ihren gemeinsamen Mittelpunkt bewegen mag; daher wird durch die verschiedensten Bewegungen beim Schleifen und Polieren die Vollkommenheit stets erhöht. Andere Rotationsflächen gestatten nur die Drehung um eine einzige Achse, können daher nie in annähernd vollkommener Weise hergestellt werden. Der einzige Weg, andere Umdrehungsflächen als Kugelflächen – beispielsweise Rotationsparaboloide für Hohlspiegel – optisch brauchbar herzustellen, ist der, daß man zuerst Kugelflächen schleift und poliert und die Form nachträglich durch Nachpolieren in der gewünschten Weise abändert.

Was die maschinellen Hilfsmittel beim Schleifen und Polieren betrifft, so ist zu bemerken, daß beim Schleifen die Schale durch eine einfache Maschine in Rotation um eine vertikale Achse versetzt wird. Durch Uebersetzung wird eine bedeutende Umdrehungsgeschwindigkeit erzielt. Der die Bewegung vermittelnde Schnurlauf wird durch Hand oder Fuß getrieben. Durch die Umdrehung der Schale wird die Herstellung von Kugelflächen erleichtert und beschleunigt. Führt man nämlich das Glasstück in einer Richtung hin und her, so findet fortwährende Versetzung und daher stete Vervollkommnung der Kugelform statt. Das zu Schleifende Glasstück wird zum Zwecke bequemerer Handhabung an einem Heft festgekittet.

Das Feinschleifen größerer Flächen (Glas auf Glas) wird nur durch Ausführung leichter Bewegungen mit der Hand erzielt. Auch hier befindet sich das Glasstück an einem Heft; die Bewegungsrichtung wechselt.

Beim Polieren wird, wenn es sich um kleinere Stücke mit Stark gekrümmten Flächen handelt, die mit der Polierschicht versehene Unterlage wie beim Schleifen in Umdrehung um eine vertikale Achse versetzt und das an einem Heft befestigte Glasstück mit der Hand in einer Richtung hin und her geführt. Mehrere kleine Glasstücke, die dieselbe Krümmung erhalten[395] sollen, werden an einem großen Heft mit kugelhaubenförmiger Endfläche befestigt und so in einer entsprechend großen Schale gleichzeitig poliert.

Beim Polieren größerer Stücke auf Papier wird, wenn es nicht auf höchste Genauigkeit ankommt, aus freier Hand gearbeitet. Die Schale wird auf dem Tische oder auf einem freistehenden Bocke befestigt und das Glasstück mit der Hand in verschiedenen Richtungen darüber hingeführt. Beim Polieren ebener Flächen wird auch bei feinerer Arbeit ebenso verfahren.

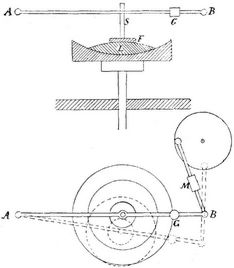

Sollen große Flächen möglichst fein bearbeitet werden, so bedient man sich seit Fraunhofer einer Maschine, die in nebenstehender Figur im Grundriß und Aufriß schematisch dargestellt ist. An der zu bearbeitenden Linse L ist ein kleines Futter F mit kugelförmigem Ausschliff befestigt, in den der kugelförmige Kopf eines Stahlstifts S eingreift. Dieser Stift wird durch einen Hebel A B geführt, dessen Drehpunkt A durch ein Universalgelenk am Gestell befestigt ist. Der Endpunkt B des Hebels wird durch ein Exzenter hin und her bewegt. Die Exzenterstange besteht aus zwei Teilen, die durch eine mit entgegengesetzten Schraubengewinden versehene Muffe M verbunden sind. Durch Drehung dieser Muffe kann die Länge der Exzenterstange verändert werden.

Durch den Mechanismus der Maschine wird nun sowohl die senkrechte Hauptachse, die die Schleifschale trägt, als auch das Exzenter in Umdrehung versetzt. Die Schale teilt der Linse ihre Drehung mit, und da die letztere gleichzeitig durch das Exzenter über die erstere hin und her geführt wird, ergibt sich als relative Bewegung der Linse gegen die Schale ein Hin- und Hergehen in radialer, aber stetig wechselnder Richtung. So wird die Bewegung, die die Hand dem zu bearbeitenden Glasstücke erteilen würde, nachgeahmt, aber in noch exakterer Weise ausgeführt. Indem die Linse über die Schale gleitet, muß sie sich natürlicherweise auch in gewissem Grade heben und senken. Aus diesem Grunde ist das Universalgelenk bei A notwendig. Die Figur stellt diejenige Stellung des Exzenters dar, bei welcher die Stange ihre größte Geschwindigkeit erreicht hat. Die Stellung, die eintritt, wenn das Exzenter sich in einem seiner toten Punkte befindet, ist durch punktierte Linien angedeutet. Auf dem Hebel A B befindet sich ein Laufgewicht G, durch dessen Verschiebung der Druck, unter dem die Bewegung erfolgt, reguliert werden kann.

Die Umlaufszeiten der Schale und des Exzenters stehen in einem veränderlichen Verhältnisse; jedoch müssen beide Zeiten möglichst inkommensurabel sein.

In der Pechschicht, mit welcher die ganze Schale beim Polieren überzogen ist, befinden sich radiale Einschnitte. Diese verhindern das Zusammenschieben des Poliermittels und dienen zugleich als Vorratskammern, in denen das abgeschliffene Oxyd und Pech sich festsetzt. Dieses Mittel ist nur beim Polieren mittels Maschine zulässig.

Um bei sehr großen Maßen der Linse kleinere Dimensionen der Schale und des Futters zu erhalten, befestigt man umgekehrt die Linse auf der Hauptachse der Maschine und die mit dem Pechfutter versehene Schale am Hebel A B. Da der Durchmesser des beweglichen Teils immer etwa zwei Drittel des an der Hauptachse befestigten Teils beträgt, fallen Schale und Futter bei dieser Anordnung bedeutend kleiner aus. – Da große Linsen gewöhnlich eine im Verhältnis zu ihrem Durchmesser sehr geringe Dicke haben, bedürfen sie einer Versteifung zum Schütze gegen Verbiegungen. Diesen Zweck erreicht man, indem man nicht die Linse direkt sondern zunächst eine entsprechend gekrümmte Schale von gleicher Größe auf der Hauptachse befestigt, eine Anzahl kugelförmiger Pechtropfen auf dieser Schale anbringt und auf diese die Linse setzt. Die Schale ist eine starke Glasschale; die gleich großen Pechkügelchen werden in konzentrischen Kreisen angeordnet. Die Schale und die Linse werden zuvor leicht erwärmt, damit das Pech gut hafte. Auf diese Weise wird eine Unterstützung geschaffen, die Sicherheit gegen Verbiegung der Linse gewährt.

Unter dem »Zentrieren« einer Linse versteht man die Herstellung eines zylindrischen Randes um dieselbe, dessen geometrische Achse genau mit der optischen Achse der Linse, also mit der Verbindungslinie der Krümmungsmittelpunkte ihrer brechenden Flächen zusammenfällt. Ein genaues Zentrieren ist die Vorbedingung eines exakten Fassens der Linse; es ist bei Zerstreuungslinsen stets, bei Sammellinsen nur dann nötig, wenn sie keinen scharfen Rand besitzen, den man nur bei kleinen Linsen herstellt. – Bei großen Linsen geschieht das Zentrieren vor, bei kleineren nach dem Polieren. Der Durchmesser der Linsen muß natürlich mit Rücksicht auf das nachfolgende Abschleifen des Randes etwas größer genommen werden.

Vorbedingung eines genauen Zentrierens ist ein genaues Auffüttern der Linse auf der Drehbankspindel, so daß ihre optische Achse mit der geometrischen Achse der Drehbankspindel zusammenfällt. Das hauptsächlichste Kennzeichen genauer Auffütterung ist das »Laufen der Spiegelbilder«. Betrachtet man beispielsweise das durch eine Linsenfläche erzeugte Spiegelbild eines Fensterkreuzes, so muß dieses Spiegelbild bei der Drehung der Spindel ruhig stehen bleiben. Auch durch Fühlhebel mit starker Uebersetzung läßt sich die genaue Auffütterung kontrollieren. Liegt der kurze Arm an der zu untersuchenden Linsenfläche, so muß der lange Arm, wenn die Spindel in Drehung versetzt wird, unbeweglich stehen bleiben.

[396] Um genau ebene Flächen herzustellen, macht man von der Tatsache Gebrauch, daß drei körperliche Oberflächen, die sich paarweise genau decken, Ebenen sein müssen. Denken wir uns drei Oberflächen, A, B, C, so könnte, wenn A und B genau aufeinander passen, A eine konvexe, B eine konkave Fläche sein; passen dann auch B und C genau aufeinander, so muß C konvex sein, es können also A und C nicht aufeinander passen. Das ist offenbar nur möglich, wenn alle drei Flächen Ebenen sind. Man schleift deshalb drei Oberflächen paarweise, in den drei möglichen Kombinationen abwechselnd aufeinander und poliert die Flächen nachher in derselben Weise, wobei man die Genauigkeit durch das Auftreten Newtonscher Farbenringe kontrolliert. Der Besitz einer absolut genauen Ebene ist die Voraussetzung der Benutzung des Sphärometers, weil man den Nullpunkt desselben durch Aufsetzen auf eine Ebene erhalten bezw. kontrollieren muß.

Literatur: F. Meisel, Lehrbuch der Optik, 3. Aufl. von F.W. Barfuß' »Populärem Lehrbuch der Optik, Katoptrik und Dioptrik,« Weimar 1889.

F. Meisel.

http://www.zeno.org/Lueger-1904.