- Oelfabrikation

Oelfabrikation. Man unterscheidet (vgl. Bd. 3, S. 753) zwei Methoden der Oelgewinnung: das Preßverfahren oder das Oelschlagen und die Extraktion. Das gewonnene Produkt erfährt sodann noch eine Raffination.

1. Das Preßverfahren (Oelschlagen).

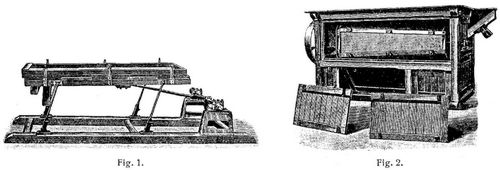

Vorbereitende Arbeiten. Zum Reinigen der (namentlich überseeischen) Oelfrüchte von Staub und Sand dienen im wesentlichen Plansichter und rotierende Siebmaschinen. Fig. 1 zeigt einen Plansichter für Leinsaat, Hanf, Rübsen u.s.w. Er besteht aus einem auf Eschenholzfedern gelagerten, von einer Kurbel mit federnder Eschenholzschubstange angetriebenen Siebe von geeigneter schlitzartiger Lochung, das die gröberen Beimengungen ausscheidet, die Saat jedoch durchfallen läßt. Die gereinigte Saat fällt auf einen zweiten Boden aus vollem Blech und wandert in gleicher Richtung wie die rohe Saat vorwärts. Die Siebe sind in Holzrahmen befestigt, die durch scharnierartig drehbare Rotgußbügel mittels Druckschraube festgehalten werden, und können nach Loslösung letzterer ohne weiteres demontiert und ausgewechselt werden. Fig. 2 zeigt eine rotierende Reinigungsmaschine zu gleichem Zweck. Sie besteht aus einer sechseckigen konischen Trommel, bespannt mit perforiertem Eisenblech von geeigneter Lochung; sie dreht sich in einem Holzgehäuse mit mäßiger Geschwindigkeit. Die Saat passiert zunächst einen Magnetapparat zur Beseitigung anhaftender Eisenteile und gelangt in den engeren Teil der Trommel, die beim spiralförmigen Durchgang der Saat die Staubteilchen absiebt, während die Saat auf dem weiten Ende gereinigt austritt. Sollen nur die groben Beimengungen, wie Holz, Steine u.s.w., ausgesiebt werden, so erhält die Trommel einen Bezug, der die Saat durchfallen läßt, während erstere zurückbleiben. Auch wird der Apparat mit doppelter Trommel hergestellt, einer inneren mit einer Lochung, die die Saat durchfallen läßt, aber die gröberen Beimengungen zurückhält, und einer äußeren mit feinerer Lochung, die die Saat nicht durchläßt, sondern nur Staub und Sandteilchen den Durchgang gestattet. Die Oelsaat wird dem inneren Zylinder an der engsten Stelle zugeführt, fällt bei der Rotation allmählich durch das perforierte Blech, während die groben Verunreinigungen zurückbleiben, und gelangt auf die Wände des äußeren Siebes, wo noch die feinen Sand- und Staubteilchen abgesiebt werden. – Manche Samen, wie Erdnüsse, Sonnenblumen- und Rizinuskerne, müssen, bevor sie zur Oelgewinnung verwendet werden, entschält werden. Die Baumwollsaat muß auch noch von der anhaftenden Baumwolle befreit werden. Für alle diese Zwecke sind besondere Maschinen konstruiert. Die gereinigte und, wenn nötig, geschälte Oelfrucht wird den Zerkleinerungsmaschinen zugeführt.

Zum Zerkleinern der Oelsaat bedient man sich selten mehr der Stampfwerke; es kommen meist nur Walzwerke und Kollergänge in Betracht. Das Walzwerk dient nicht dazu, die Samen zum Auspressen vollständig vorzubereiten; es wird vielmehr dadurch nur die Arbeit des Kollergangs erleichtert. Letzterer dient zum vollständigen Zerreiben der Oelsamen. Bevor der durch das Walzwerk vorbereitete Samen dem Kollergange zum gänzlichen Zermahlen übergeben wird, muß er mit Wasser angefeuchtet werden. Die erforderliche Menge des Wassers ist je nach der Beschaffenheit der Saat verschieden. Durch das in das Zellengewebe der Samen eingedrungene Wasser wird das Oel beim Pressen leichter herausgetrieben. Die auf dem Walzwerk vorbereitete Saat läßt man auf dem Kollergang so lange bearbeiten, bis sie hinlänglich[762] fein gemahlen ist, was nach 20–25 Minuten der Fall sein wird. Man erkennt dies durch Anfühlen mit den Fingern und dadurch, daß die Masse eine etwas dunklere Farbe annimmt.

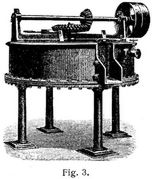

Das im Kollergang erhaltene Samenmehl wird, wenn Speiseöle hergestellt werden sollen, gewöhnlich den Pressen direkt zugeführt, wenn es sich aber um Oele für technische Zwecke handelt, meist zuvor entweder in flachen Pfannen über freiem Feuer oder durch indirekten Dampf erwärmt. Erstere Methode ist die unzweckmäßigere, da hier weder mit Sicherheit auf eine gleichmäßige Temperatur gerechnet noch unter allen Umständen ein zu starkes Erhitzen des Samens vermieden werden kann, wie einfach, wohlfeil, ja selbst größere Ausbeute liefernd dies Verfahren auch immer genannt werden mag. In Fig. 3 ist eine Wärmpfanne, die mit indirektem Dampf geheizt wird, abgebildet. Sie wird aus Guß- oder Schmiedeeisen hergestellt. Um ein möglichst gleichmäßiges Erwärmen des Samenmehls zu erzielen, läuft in der Pfanne ein Rührwerk, das durch konische Räder angetrieben wird. Die Temperatur, auf die man das Samenmehl zu erwärmen pflegt, beträgt 60–80° C. und sollte jedenfalls die Temperatur des siedenden Wassers nicht übersteigen; bei den Einrichtungen über freiem Feuer kommt es nur zu häufig vor, daß die Temperatur höher geht. Es ist dies für die Beschaffenheit des Oels von großem Nachteil, indem ein stark erhitztes Oel leicht ranzig wird.

Auspressen. An eine gute Oel-Presse sind die folgenden Anforderungen zu stellen: 1. langsamer Druck und allmähliche Abnahme des Preßraumes, so daß gehörige Zeit für den Abfluß des Oels gewährt wird; 2. Wachsen des Druckes oder der Pressung, sowie der Widerstand des Preßmaterials zunimmt; 3. anhaltender Druck, während das Volumen des Preßmaterials sich durch den Abfluß des Oels vermindert; 4. möglichst geringer Kraftaufwand zum Betrieb der Presse; 5. Bequemlichkeit der Handhabung.

Diesen Anforderungen entspricht am besten die hydraulische Presse, und sie allein findet man in jeder modern eingerichteten Oelfabrik; die früher vielfach gebrauchten Kniehebelpressen und holländischen Keil- oder Rammpressen sind nur noch in alten kleinen Oelmüllereien vorhanden. Den hydraulischen Pressen gibt man zur Oelgewinnung teils die stehende, teils die liegende Form; doch überwiegt heute bei weitem die erstere. Die stehenden Pressen hat man mannigfach in der Einrichtung abgeändert. Im wesentlichen kann man zwei Systeme unterscheiden: offene Pressen und geschlossene Pressen; bei letzteren ist das Preßgut an allen Seiten von festen Wänden eingeschlossen, bei ersteren nicht.

Von offenen Pressen gibt es hauptsächlich zwei Arten: die gewöhnliche Packpresse und die Etagenpresse. Bei der Packpresse liegen die zu pressenden Säulenschichten mit Zwischenlagen aus Eisenblech zwischen dem Preßtisch und der Widerlage. Der Preßtisch ist von einem Rand umgeben, längs dessen sich eine Rinne hinzieht, aus der das ausgepreßte Oel durch einen Rohransatz in ein untergestelltes Gefäß fließt.

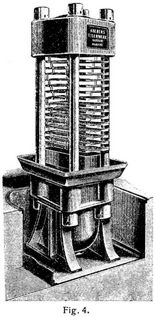

Bei den Etagenpressen ist der Raum zwischen der Preßplatte und der Widerlage durch Zwischenplatten geteilt. Diese Zwischenplatten legen sich mit entsprechend großen Ausschnitten auf seitlich zwischen den Preßsäulen angebrachten Leitern oder hängen aneinander mittels Kettengliedern. Eine Presse der letzteren Art zeigt Fig. 4.

In den offenen Pressen bedarf das Samenmehl einer Umhüllung, die als Filtriervorrichtung dient, die festen Teile zurückhält und das Oel durchläßt. Man benutzt dazu Tücher aus Roß- und Kuhschweifhaaren, aus Kamelhaaren, Schafwolle und Baumwolle, und zwar werden die ersten beiden Stoffe gewöhnlich geflochten, die letzten drei gewebt.

Die geschlossenen Pressen unterscheidet man als Kasten-, Seiher- und Ringpressen. Bei den Kasten- und Seiherpressen befindet sich das Preßgut in einem hohen Behälter mit Siebwänden, in dem es durch einen oben eindringenden Stempel zusammengepreßt wird. Um den Oelabfluß zu erleichtern und gleichmäßig geformte Preßrückstände (Preßkuchen) zu erhalten, wird das Preßgut nicht in zusammenhängender Masse in dem Preßbehälter untergebracht, sondern durch Zwischenlagen getrennt. Die Zwischenlagen bestehen aus zwei öldurchlässigen Preßdeckeln (aus denselben Stoffen wie die obenangegebenen Preßtücher), die durch eine Eisenplatte getrennt sind.

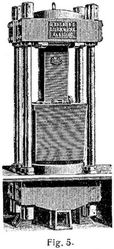

Bei den Kastenpressen wird der Oberteil des Preßkolbens zu einem oben offenen Karten gestaltet, in dem ein zweiter Siebkasten das Preßgut aufnimmt. Wenn der Preßkolben mit dem Karten aufsteigt, dringt ein Hängestück (Stempel) von oben ein und preßt den Inhalt des Kastens zusammen. Anfangs wurde das Material bei den Karten- und Seiherpressen in mehreren geschlossenen Preßsäcken verpackt eingefüllt; später aber erkannte man, daß dies bei genügend seiner Lochung der Seitenwände überflüssig ist. Man teilt deshalb die Seiherfüllung durch durchlässige Preßdeckel aus demselben Material wie die obenerwähnten Tücher und Eisenplatten in mehrere Schichten von solcher Dicke, daß die Kuchen nach dem Pressen die gewünschte Stärke haben. In Fig. 5 ist eine Kastenpresse dargestellt.

[763] Bei den Seiherpressen ist der Seiher ein an den Stirnseiten offener Zylinder mit durchlochten Wänden, in dem das Preßgut durch Eindringen eines Stempels zusammengedrückt wird. Dies kann in dreifacher Weise geschehen. von oben, von unten, von unten und von oben zugleich. Im ersten Falle steht der Seiher auf dem Preßtisch und wird mit ihm aufwärts bewegt, so daß der Stempel von oben eindringt. Der zweite Fall in dadurch gekennzeichnet, daß der Seiher fest gegen den Preßkolben liegt und der Preßkolben von unten in den Seiher eindringt. Bei der dritten Anordnung dringt ein Hängestück von oben und gleichzeitig der Preßstempel von unten ein und schieben das Preßgut nach der Mitte des Seihers zusammen. Für Speiseöle sind die Seiherpressen mit von unten eindringendem Kolben nicht gut verwendbar wegen der Vermischung des Oels mit Wasser.

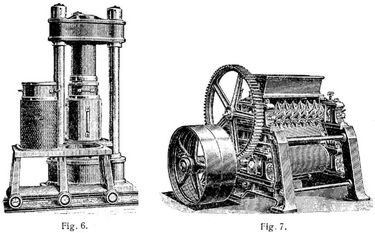

Während man aus den Kastenpressen viereckige Kuchen erhält, geben die Seiherpressen runde. Letztere werden in sehr verschiedener Art gebaut: mit Seihern zum Herausziehen aus der Presse, transportabel auf besonderen Wagen; mit Seihern, die auf einem vor der Presse stehenden festen Tisch herausziehbar sind; mit feststehenden Seihern, bei denen die Kuchen durch den Preßkolben automatisch herausgedrückt werden. Fig. 6 zeigt eine Seiherpresse mit transportablem Seiher.

Denkt man sich eine einfache Seiherpresse mehrmals horizontal durchschnitten und über jeden Schnitt ein besonderes Hängestück eingesetzt, so erhält man eine Ringpresse. Sie besteht also im wesentlichen aus einem System von übereinander liegenden gußeisernen Preßtellern und gußstählernen Ringen. In jedem gußstählernen Ringe befindet sich eine gelochte Stahlplatte. Auf diese kommt ein Roßhaardeckel und darauf das Samenmehl, das wieder mit einem Roßhaardeckel bedeckt wird. Während das Füllen der offenen und der Kastenpressen mit der Hand erfolgt, bedient man sich zum Beschicken der Seiher- und Ringpressen besonderer Füllapparate. Um in den Pressen konstanten Druck zu erzielen, finden vielfach Akkumulatoren Verwendung.

Die liegenden hydraulischen Pressen haben vor den stehenden den Vorteil, daß sie sich bequemer und schneller handhaben lassen und das abgepreßte Oel leichter abfließen kann; ihr Nachteil besteht darin, daß sie teurer sind und ihre Aufstellung mehr Raum erfordert. Bei den stehenden Pressen geht der Kolben nach dem Lösen durch seine eigne Schwere in die ursprüngliche Lage zurück; bei den liegenden muß seine Zurückführung durch besondere Einrichtungen herbeigeführt werden. Bei den Pressen älterer Konstruktion wird dies durch Gegengewichte, bei den neueren durch eine besondere damit in unmittelbaren Zusammenhang gebrachte kleinere hydraulische Presse, eine sogenannte Gegenpresse, bewirkt.

Auspressen der Kuchen. Die bei der ersten Pressung erhaltenen Kuchen müssen, um sie einer zweiten Pressung unterwerfen zu können, zerkleinert werden. Dies erfolgt entweder in der Weise, daß man sie einfach mit einem Holzhammer in Stücke zerschlägt und dann in Walzwerken zerkleinert, oder man bedient sich besonderer Oelkuchenbrechwerke, die mit Zähnen besetzte Walzwerke vorstellen, wie der Kuchenbrecher (Fig. 7) zeigt, oder auch der Desintegratoren. Auch nach Zerkleinerung durch letztgenannte Apparate ist eine weitere Zerkleinerung im Walzenstuhl erforderlich [1].

2. Das Extraktionsverfahren.

Bei dem Preßverfahren ist es unmöglich, alles Oel aus dem Saatgut zu gewinnen; es bleiben vielmehr 5–10% Oel auch bei den bellen Einrichtungen in den Kuchen zurück. Nun wußten bereits die Alten, daß man durch Kochen mit Wasser das Oel aus ölreichen Stoffen verdrängen kann; es lag deshalb nahe, das infolge seiner Unvermischbarkeit mit Oel weniger wirksame Wasser durch eine fettlösende Flüssigkeit zu ersetzen. Ein solches Lösungsmittel ist der Schwefelkohlenstoff. Das Verdienst seiner Einführung zur Oelextraktion im großen gebührt dem Franzosen Deiß (1856), der nicht nur einen geeigneten Extraktionsapparat angab, sondern auch die Darstellung des Schwefelkohlenstoffs wesentlich förderte. Deiß arbeitete mit einfacher Verdrängung, wobei große Mengen Lösungsmittel verbraucht und dementsprechend verdünnte Lösungen erhalten werden. Dieser Mangel wurde von A. Seyferth durch Einführung der systematischen Auslaugung in sogenannten Extraktionsbatterien beseitigt. Von Irwin Richardson und Lundy wurden (1864) Petroleumdestillate zuerst als Extraktionsmittel in Anwendung gebracht und besonders durch die Bemühungen Hirzels und Vohls verbreitet. Der damals[764] sehr niedrige Preis des Benzins erleichterte die Einführung. In Amerika entwickelte sich das Extraktionsverfahren mit Benzin (seit 1869) zu einer wichtigen Industrie.

Die neueren Extraktionsapparate sind für kleinere Anlagen meist einfache Verdrängungsapparate; für größere Anlagen benutzt man dagegen Extraktionsbatterien mit systematischer Auslaugung. Wie häufig bei der Einführung von Neuerungen, so lauteten auch die Urteile über die Zukunft des Extraktionsverfahrens anfangs sehr verschieden. Während man auf der einen Seite glaubte, daß die Extraktion imstande sein würde, das Preßverfahren völlig zu verdrängen, sprachen ihr andre jede Lebensfähigkeit ab. In der Tat schienen die Skeptiker zunächst recht zu behalten, denn die Extraktion führte sich anfangs nur für die Aufarbeitung der Olivenrückstände (Sanza) ein. Die größten Schwierigkeiten bereitete anfangs die Befreiung der Oele und Rückstände vom Lösungsmittel; diese sind aber allmählich überwunden und die früheren großen Lösungsmittelverluste ebenfalls auf ein geringeres Maß zurückgeführt, so daß die Vorteile des Verfahrens, die besonders in geringen Anlage- und Betriebskosten liegen, zur Geltung kommen konnten. Infolgedessen hat das Extraktionsverfahren auch mehr und mehr, besonders in der Knochenentfettung, in der Preßkuchenextraktion und für die Herstellung technischer Oele festen Fuß gefaßt. Dennoch ist keine Aussicht vorhanden, daß es das Preßverfahren vollkommen verdrängen wird. Besonders für die Gewinnung von Speiseöl muß man bei der Pressung bleiben, da der Geschmack der extrahierten Oele den der gepreßten nicht erreicht und alle Versuche, die hierbei in Frage kommenden Einflüsse zu beseitigen, bis jetzt gescheitert sind.

Die zur Extraktion kommenden Oelsaaten werden gewöhnlich gar nicht oder doch nur mit den einfachsten Apparaten gereinigt, weil die Extraktionsöle niemals zu Speisezwecken dienen, außerdem gewisse Arten der Verunreinigung, die beim Preßverfahren den Maschinen und auch der Qualität des Oeles schaden, bei der Extraktion weniger stören. Immerhin ist eine bessere Reinigung wünschenswert, wenn die Rückstände zu Futterzwecken dienen sollen. Da die Zellmembran für die Extraktionsmittel nicht genügend durchlässig ist, muß die Saat zerkleinert werden. Zur ganz vollständigen Extraktion müßte sogar das Extraktionsgut vollständig zerkleinert werden, was aber deshalb nicht angängig ist, weil es sich dann so dicht in den Extraktoren lagern würde, daß das Lösungsmittel nicht mehr zirkulieren könnte, außerdem durch Wegschwemmen Hähne und Leitungen verstopft werden könnten. Die Aufgabe ist also, die Zerkleinerung so zu leiten, daß trotz weitgehender Sprengung der Oelzellen das Material keine pulverförmige, sondern faserige oder blätterige Beschaffenheit erhält. Die Zurückgewinnung des im extrahierten Oel sowie im Extraktionsrückstande verbleibenden Lösungsmittels ist eine der wichtigsten Aufgaben bei der Extraktion, da sonst sowohl das Oel als auch die Rückstände minderwertig sind und das Extraktionsmittel verloren geht. Man hat zu diesem Zweck verschiedene Mittel angewendet: 1. indirekten Dampf, 2. direkten Dampf, 3. überhitzten Dampf, 4. Lösungsmitteldampf, 5. heiße Luft, 6. Evakuieren. Gewöhnlich verfährt man beim Abdestillieren der Oellösung im Destillator so, daß man zunächst mit geschlossenen Dampfschlangen abdestilliert und zum Schluß direkten Dampf von einigen Atmosphären Ueberdruck durchläßt. Auch den Extraktor dampft man in den meisten Fällen direkt mit Wasserdampf aus [2].

3. Die Oelraffination.

Die fetten Oele, die durch Auspressen oder Extraktion gewonnen werden, enthalten stets mehr oder weniger Pflanzenstoffe, die in den Samen neben den Oelen vorkommen; auch enthalten sie, wenn sie nicht längere Zeit gelagert haben, Stoffe aus den Samen in sehr seinem Zustande, die das Oel milchig trüben. Das Oel wird durch diese Verunreinigungen für verschiedene Zwecke ungeeignet. Es bedarf deshalb der Reinigung, der Raffinierung.

Handelt es sich um Oele für Beleuchtungszwecke, wozu in Deutschland nur Rüböl und Rapsöl Verwendung finden, so ist das geeignetste Reinigungsmittel die konzentrierte Schwefelsäure. Bei einer Temperatur von 20–30° C. genügen meist 1–11/2% Schwefelsäure; erwärmt man das Oel auf 50–60° C, so kommt man auch mit noch weniger Schwefelsäure aus. Dem Oele wird ganz allmählich und unter fortgesetztem Rühren die Säure zugesetzt. Das Oel nimmt sofort eine grünliche Farbe an. Das Rühren wird fortgesetzt, bis die verkohlten Stoffe sich zu größeren schwarzen Flocken vereinigen, die, indem sie sich absetzen, das Oel gelb, aber klar erscheinen lassen. Man bringt von Zeit zu Zeit einen Tropfen des Oels auf einen Porzellanteller, um zu ermitteln, ob dieser Zeitpunkt eingetreten ist. Nachdem die ausgeschiedenen verkohlten Stoffe sich zu Flocken vereinigt haben, bleibt, damit letztere sich zu Boden senken, das Oel 6–12 Stunden ruhig stehen. Nach dieser Zeit schöpft man das Oel von dem Bodensatz in ein Gefäß ab, das ungefähr ein Drittel größer ist als dasjenige, in dem die Mischung des Oels mit der Schwefelsäure vorgenommen wurde, und mischt ihm hier ein Viertel bis ein Drittel seines Volumens heißen oder doch warmen Wassers zu. Man rührt hierauf eine Viertelstunde anhaltend, aber sehr mäßig um, damit sich nicht viel Schaum bildet und das Oel nicht zu sehr zerteilt wird; dann läßt man das Gemisch so lange ruhig stehen, bis sich das Oel von dem Wasser geschieden hat. Ist diese Scheidung erfolgt, so zapft man das Wasser durch einen dicht über dem Boden angebrachten Hahn ab und wiederholt das Zumischen von warmem Wasser noch ein- oder selbst zweimal. Um die Schwefelsäure vollständig zu entfernen, hat man dem Wasser auch wohl etwas Kalkbrei oder Kreide zugesetzt; ein solcher Zusatz ist indes nicht erforderlich, auch wird bei Zusatz von gebranntem Kalk leicht etwas Oel verseift, und bei Benutzung von Kreide ist der Schaum, der sich infolge der Kohlensäureentwicklung bildet unangenehm. Dem letzten Wasser kann eine kleine Menge Soda zugegeben werden. Sobald nach dem letzten Wasser die Trennung von demselben wieder möglichst vollständig erfolgt ist, kann zur Klärung des Oels geschritten werden. Läßt man das von dem Wasser abgezogene Oel bei nicht zu niedriger Temperatur lagern, so setzen sich die noch in Suspension befindlichen wässerigen Teile mit der Zeit vollständig ab und das Oel wird vollkommen klar erhalten. Schneller erreicht man das durch Filtrieren über Baumwolle, Werg oder Sägespäne.

[765] Bei der Behandlung der Oele mit Schwefelsäure wird stets etwas Oel mit zersetzt und die so raffinierten Oele enthalten stets mehr oder weniger freie Fettsäuren, was ihre Brauchbarkeit als Schmiermittel wesentlich beeinträchtigt. Barresvil hat deshalb vorgeschlagen, das Oel für genannten Zweck nicht mit Schwefelsäure, sondern mit Lauge zu behandeln.

Literatur: [1] Zum Oelschlagen: Schreiber, Praktisches Hilfsbuch für Besitzer von Oelmühlen u.s.w., Königsberg 1837; Haindl, Ueber Maschinen und Apparate für Oelfabrikation, München 1843; Scholl, Der Bau und Betrieb der Oelmühlen, Darmstadt 1844; Schwabe, Lehrbuch der praktischen Mühlenbaukunde, Berlin 1847–1850, 5. Abt.; Armangaud, Publication industrielle, Bd. 10 und 13, übersetzt in Försters Bauzeitung 1857, S. 152, und 1863, S. 221; Wiebe, Skizzenbuch für den Ingenieur und Maschinenbauer, Heft 30 (1863) und Heft 3 (1864); Bolley, Beleuchtungswesen, Braunschweig 1862; Rühlmann, Allgemeine Maschinenlehre, 2. Aufl., Bd. 2, Braunschweig 1877; Deite, Industrie der Fette, Braunschweig 1877; Bornemann, Die fetten Oele des Pflanzen- und Tierreiches, Weimar 1891; Schaedler, Technologie der Fette und Oele, 2. Aufl., Leipzig 1892; Hefter, Technologie der Fette und Oele, Bd. 1, Berlin 1906; Ubbelohde, Handbuch der Technologie der Oele, Fette und Wachse, Bd. 1, Leipzig. – [2] Zur Oelextraktion: Hofmanns Bericht über die Entwicklung der chemischen Industrie, Bd. 1, Braunschweig 1876; außerdem die unter [1] erwähnten Werke von Deite, Bornemann, Schaedler, Hefter und Ubbelohde.

Deite.

http://www.zeno.org/Lueger-1904.