- Preßluftgründung

Preßluftgründung, im allgemeinen, das Fundationsverfahren, bei dem Preßluft in einen im Wasser stehenden, unten offenen, sonst allseitig geschlossenen Karten gepumpt wird, um denselben trockenzulegen, und in den Arbeiter durch Luftschleusen eintreten, um dort Gründungsarbeiten vorzunehmen.

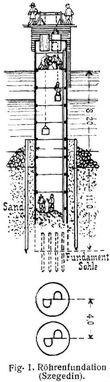

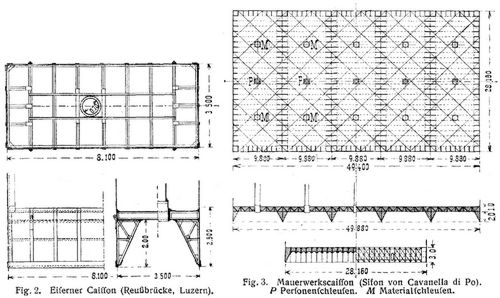

Das Verfahren wurde zuerst im November 1841 durch den französischen Mineningenieur Triger in einem Berichte deutlich beschrieben, den er an die »Académie des Sciences« in Paris gerichtet hat. Ursprünglich benutzte man als Karten gußeiserne Röhren, die unten offen, oben durch Luftschleusen geschlossen waren, welch letztere nicht nur den Durchgang der Arbeiter von der freien Luft in die mit Preßluft gefüllten Röhren und umgekehrt deren Austritt aus der Preßluft ins Freie zuließen, sondern durch die man auch den Aushub in Kübeln in die Luftschleusen heben und ins Freie fördern konnte (Fig. 1). Die Röhren drangen infolge der Ausgrabung und durch ihr Eigengewicht nebst zusätzlicher Belastung in den Boden ein, wodurch es möglich wurde, auf festen Baugrund zu gelangen und dann, ebenfalls durch die Luftschleusen, Beton in die Röhren einzubringen und sie damit auszufüllen. – Zwei oder mehr solcher Röhren lieferten meist direkt den Stützpunkt eiserner Brückenträger, doch verband man auch wohl ganze Gruppen solcher Röhren unter dem tiefsten Wasserstand der zu überbrückenden Wassertiefe mittels Gewölben und erbaute auf denselben steinerne Pfeiler. – Da die Geradeführung solcher Röhren beim Eingraben mit Schwierigkeiten verbunden war und dieselben ihrer geringen Stabilität wegen in kolkenden Flüssen bloß eine begrenzte Sicherheit boten, ist dieses Verfahren heute auf die Herstellung von Brunnen für Wasserleitungszwecke beschränkt. Man ging bald zur Erstellung von eisernen Kalten über, deren Oberfläche meist genau so groß erstellt wird als das Fundament, dessen man bedarf. Diese Kasten (Arbeitskammern, Fig. 2) erhalten eine Höhe von 1,80–2,50 m und eine Decke aus kräftigen eisernen Balken, die gegen die Seitenwandungen abgesteift sind. Auf die Decke wird direkt das Fundamentmauerwerk aufgesetzt. Die Kasten werden samt dem Mauerwerk, das sie tragen, bei großer Wassertiefe von festen oder schwimmenden Gerüsten aus mit Hängeketten oder Schrauben allmählich auf die Flußsohle hinuntergelassen. Zur Vermeidung allzu starker Belastung der Rüstung werden die Wandbleche der Arbeitskammer oberhalb deren Decke bis über den Wasserspiegel verlängert und damit ein oben offener Schwimmer geschaffen, der das Mauerwerk aufnimmt. In der Decke der Arbeitskammer werden eiserne Röhren von ungefähr 1,05 m Durchmesser aufgestellt, auf welche die Luftschleusen zu sitzen kommen. Die Kasten werden samt dem Mauerwerk, das sie tragen, durch Ausgraben des Untergrundes und dessen Förderung ins Freie allmählich bis auf den guten Baugrund eingegraben und alsdann mit Beton oder Mauerwerk ausgefüllt. Schließlich schraubt man auch die aufgesetzten Steig- und Förderröhren los und füllt den Raum, den sie im Mauerwerk einnahmen, ebenfalls mit solchem aus, so daß das Fundament aus einem kompakten Mauerklötze besteht, in dem die eiserne Arbeitskammer eingemauert ist. Der Blechmantel, der das ganze Mauerwerk umhüllt, und der den oben erwähnten Schwimmer gebildet hatte, trägt beim Eingraben dazu bei, die Reibung des Fundamentkörpers gegen den zu durchfahrenden Boden zu vermeiden.

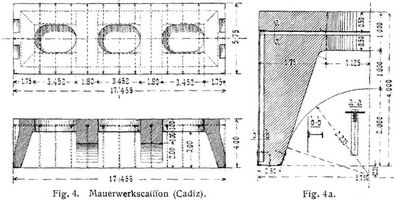

Während man die Preßluftgründung ursprünglich beinahe ausschließlich zur Fundierung von Brückenpfeilern verwendet hatte, wird dieselbe heute durch Aneinanderreihen zahlreicher [231] Mauerkörper zur Erstellung von Wehren, Kaimauern, Schleusen und Trockendocks verwendet. Gleichzeitig ist man bestrebt, den Verbrauch des Eisens zu den Arbeitskammern und Mantelblechen möglichst zu beschränken. Zuerst hat man in Amerika das Eisen durch Holz zu ersetzen gesucht, kam aber rasch davon zurück. Erfolgreicher waren die Bestrebungen, die Arbeitskammern, gestützt auf die Fortschritte in Erstellung guter Bindemittel, soviel als möglich in Mauerwerk auszuführen. Bei Fundamenten großer Ausdehnung wird zu diesem Zwecke die Versteifung und Abdichtung der Decke der Arbeitskammer mit Weglassung eiserner Bleche durch Gewölbe aus Beton bewirkt, die zwischen die Deckenbalken eingegossen und unten mit einem Verputz versehen werden (Fig. 3). Bei kleineren Fundamenten werden die Wände sowohl als die Decke aus Beton gegossen, und man beschränkt das Eisen auf einen Schling zum Schütze des Fußes der Arbeitskammer (Fig. 4 und 4a).

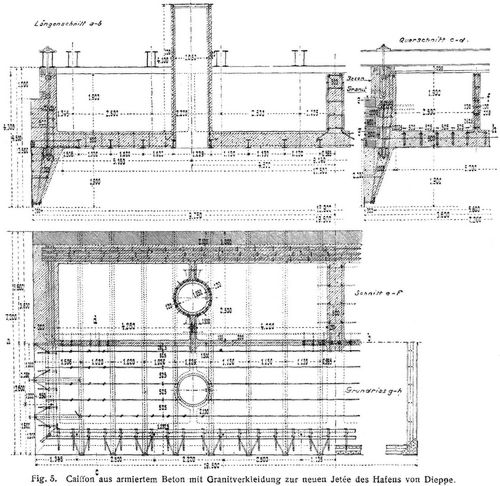

Armiert man den Beton der Seitenwände und der Decke mit Eiseneinlagen so gelingt es, die Arbeitskammern auch größerer Fundamentkörper ohne eiserne Kalten bloß aus Mauerwerk zu erstellen. Das Verfahren wurde in neuester Zeit bei größeren Bauwerken mit vollständigem Erfolg angewendet und empfiehlt sich überall dort, wo es möglich ist, den Fundamentkörper vor der Versenkung auf festem Boden aufzubauen, so z.B. bei Widerlagern von Brücken[232] oder Kaibauten. In neuester Zeit wurden beim Hafenbau Fundamentkörper aus armiertem Mauerwerk samt ihrer Granitverkleidung in Trockendocks aufgemauert und nach ihrer Erhärtung bei Flut mit Hilfe hölzerner Schwimmer an die Verwendungsstelle geschwemmt, wo sie bei Ebbe auf dem Untergrund aufsaßen und in demselben eingegraben werden konnten (Fig. 5).

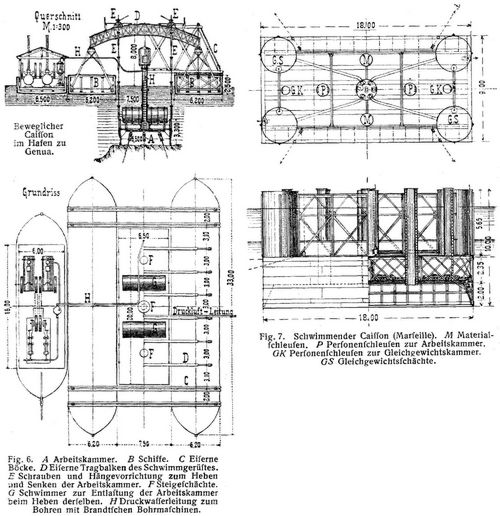

Bei Fundamenten in großer Wassertiefe, wo der solide Untergrund sich untief unter der Sohle vorfindet, zieht man in neuester Zeit vor, den Baugrund durch Baggerung des überliegenden lockeren Bodens freizulegen, somit den Aushub nicht in Preßluft zu vollziehen. In diesem Falle erspart man sich den Verlust der eisernen Arbeitskammer, wenn man das Fundamentmauerwerk statt auf der Decke derselben direkt unter derselben, somit in Preßluft ausführt, wobei die Arbeitskammer nach Maßgabe des Fortschrittes der Mauerung, meist an beweglichen Gerüsten, allmählich in die Höhe gehoben wird. Es empfiehlt sich dieses Verfahren namentlich dort, wo langgestreckte Fundamente zu erstellen sind, wie bei Kaimauern oder Umfassungsmauern von Baugruben, die nachher trockengelegt werden sollen (Schleusenbauten und Erstellung von Trockendocks, Fig. 6). Sollen unter gleichen Verhältnissen Mauerkörper von großer Ausdehnung erstellt werden, so lassen sich die Arbeitskammern ihrer Abmessung wegen nicht mehr an festen oder schwimmenden Gerüsten senken und heben. Man erstellt in diesem Falle (Fig. 7) über der Arbeitskammer einen allseitig geschlossenen Schwimmer (Gleichgewichtskammer), den die Steig- und Förderröhren, die zur Arbeitskammer führen, durchsetzen. Auf diese Gleichgewichtskammer werden überdies noch einzelne offene Schächte gestellt, die jederzeit über den Wasserspiegel reichen sollen. Der ganze Apparat wird mit hinreichendem Ballast beladen.

Läßt man durch verschließbare Klappen in die offenen Schächte und die Gleichgewichtskammer allmählich Wasser eintreten, so kann man die Einsenkung des Apparates bis auf die Sohle des Wasserlaufes erwirken und ihn dort auch feilhalten, trotzdem man nun allmählich das Wasser in der Arbeitskammer durch Preßluft verdrängt. Durch Auspumpen der offenen Schächte läßt sich ein allmähliches Heben des Apparates erreichen, wobei sich derselbe bei einer bestimmten Tauchung so lange festhalten läßt, als man den Wasserstand in den Schächten auf gleicher Höhe hält. Soll die Arbeit eingestellt und der Apparat versetzt werden, so genügt es, die Preßluft in die Gleichgewichtskammer eintreten zu lassen, um den Apparat zu heben und wegführen zu können. In solchen automobilen und aufgehängten Arbeitskammern, die eine besondere Form von Taucherglocken darstellen, lassen sich nicht nur Mauerungen, sondern auch Felssprengarbeiten unter Wasser ausführen. Dabei verwendet man Bohrmaschinen, die entweder mit Wasserdruck oder durch Elektrizität betrieben werden. Es finden dieselben[233] namentlich beim »Bau am Meere«, d.h. zur Erstellung von Kaimauern, Schleusen und Trockendocks in offenen Häfen Verwendung.

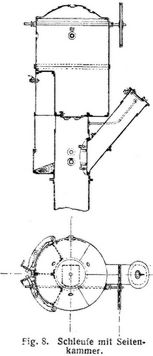

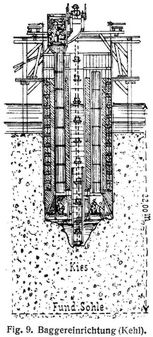

Nicht nur der Bau der Arbeitskammern hat sich allmählich vervollkommnet, sondern auch die Vorrichtung zur Förderung des Aushubes an die freie Luft. Die Luftschleusen, welche anfänglich in einem Räume bestanden, der mit zwei Türen versehen war, von denen die eine nach außen, die andre nach dem Steigeschacht zur Arbeitskammer führte und von denen gleichzeitig nur die eine geöffnet sein konnte, genau wie bei den Toren einer Kammerschleuse, und die gleichzeitig sowohl zum Ein- und Aussteigen der Arbeiter als auch zum Durchschleusen des Aushubes dienten, erhielten bald mehrere Kammern, die gegen einen Raum führen, der stets mit den Steigrohren in Verbindung steht. Man gewann damit den Vorteil, in diesem Räume den Aufzug des Aushubes ununterbrochen mit Hilfe einer mechanisch betriebenen Winde bewerkstelligen zu können und abwechslungsweise die eine Schleusenkammer mit dem Aushubmaterial zu füllen, währenddem die andre ihre Füllung nach außen entleert. Die Anordnung dieser verschiedenen Schleusenkammern und die mechanische Hebevorrichtung unterscheiden einzig die zahlreichen bestehenden Luftschleusensysteme. Zum größten Teil vollzieht sich der Aufzug in Kübeln, deren Inhalt oben in die Kammern entleert wird (s. Fig. 8). Man hat indes schon bald nach Einführung der Preßluftgründungen den Versuch gemacht, die Luftschleusen[234] ausschließlich zum Durchschleusen der Arbeiter zu verwenden und die Förderung des gelösten Bodens mit Baggerketten zu erwirken. Dieselben werden in speziellen eisernen Schächten aufgestellt, welche an beiden Enden offen stehen und unten etwas tiefer hinabreichen als die Unterkante der Arbeitskammer, die sie durchsetzen, so daß die Preßluft nicht in dieselben eintreten kann und sie voll Wasser stehen (s. Fig. 9). Infolge der Tätigkeit des Baggers bildet sich um den Fuß dieser Schächte im Boden der Arbeitskammer ein Trichter, in welchen der gelöste Grund geworfen wird, damit ihn der Bagger fassen kann. Als Bagger dienen sowohl Ketten- als Greifbagger. In neuester Zeit ist man indes von diesem Verfahren zurückgekommen, weil dasselbe verschiedene Unzukömmlichkeiten und Gefahren für die Arbeiter im Gefolge hat. Dagegen baut man jetzt mit Vorliebe spezielle Luftschleusen für Förderung des Aushubes neben den Schleusen für Förderung der Arbeiter.

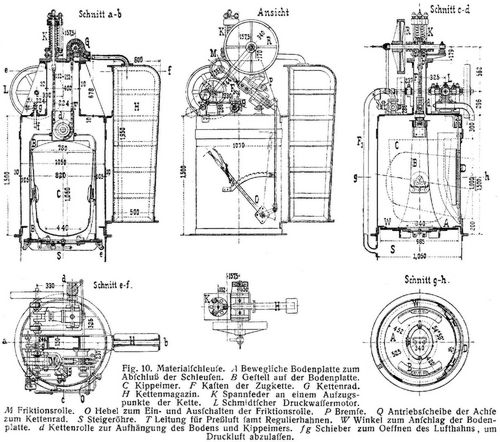

Die Materialschleuse von Zschokke (Fig. 10) bildet die Fortsetzung der 1,05 m starken Steigeröhre. In derselben bewegt sich ein Kübel, der in einem eisernen Gestell hängt, welches auf einer Bodenplatte steht, die sich mit einigem Spiel durch die Röhre bewegen läßt. Dieses Gestell samt Bodenplatte und Kübel hängt an einer Kette und wird auf mechanischem Wege gesenkt und gehoben. Gelangt beim Hub die Bodenplatte an den untern Teil der Schleuse, so schlägt sie an ein vorspringendes, mit einer Kautschukdichtung verkleidetes Winkeleisen und bewirkt automatisch das Ausströmen der Preßluft oberhalb des Bodens. Durch die entstehende Druckdifferenz auf der Bodenplatte wird dieselbe an die Kautschukdichtung fest angepreßt und damit ein Raum begrenzt, der bald von Preßluft frei ist. Dies gestattet, eine Hängetür, die von diesem Räume nach außen führt, zurückzuschieben und durch die Oeffnung den Kübel durch bloßes Kippen in seinen Hängelagern nach außen zu entleeren. Hierauf wird der leere Kübel senkrecht gestellt, die Tür wieder vorgeschoben, durch einen Hahnen Preßluft über der Bodenplatte eingelassen, dieselbe dadurch von der Dichtung frei gemacht, und es können Bodenplatte und Kübel wiederum rasch heruntergelassen und der letztere in der Arbeitskammer wieder gefüllt werden.

Die Leistung dieser Luftschleuse überbietet bei kleinstem Räume und Luftverlust alle andern Förderschleusen, ohne die Gegenwart von Arbeitern in der Förderschleuse zu bedingen, in welcher allgemein in warmen Ländern und bei uns im Sommer eine unerträgliche Hitze herrscht. Da der Förderkübel ca. 0,4 cbm hält, so lassen sich mit demselben Aushubmaterialien von mäßigen Dimensionen ohne weitere Verkleinerung nach außen fördern, aber auch größere Baumaterialien, wie Verkleidungssteine und Quader, in die Arbeitskammer einführen. – Die Hebevorrichtung wird mit Dampf, Druckwasser oder Elektromotoren, je nach den örtlichen Verhältnissen, betrieben.

Die Preßluft wird den Fundamenten durch Gummischläuche zugeführt, die am besten dicht unter den Luftschleusen in die Steigeröhren münden. Um beim allfälligen Platzen dieser Schläuche das Entweichen der Preßluft zu hindern, sind dort Rückschlagsklappen anzubringen. Ueberdies sollen in der Nähe der Lusteinführung sowohl Manometer als Sicherheitsventile angebracht werden, um sowohl über die innere Spannung Aufschluß zu geben, als um einen allfälligen Ueberdruck der Preßluft zu verhindern. Da der Ueberschuß an Spannung meist infolge Entweichens der Luft unter der Schneide der Arbeitskammer durch den mit Wasser gesättigten Boden ausgeglichen wird, so tritt das Sicherheitsventil nur etwa dann in Tätigkeit, wenn die Arbeitskammer in einem wasserundurchlässigen und luftdichten Boden steckt (Ton und Lehm).

Der Eintritt in Preßluft erzeugt für den Menschen wegen unvollständiger Ausgleichung des Druckes außerhalb des Körpers und im Innern desselben einen Druck auf das Trommelfell und deshalb heftige Schmerzen, die sich auch durch langsames Einschleusen nicht ganz vermeiden lassen. Der Aufenthalt in Preßluft verlangsamt den Herzschlag, ist indes bei gefunden Menschen mit keinen weiteren Mißständen verbunden und braucht deshalb zeitlich nicht beschränkt zu werden. Die Arbeiter verbleiben dort gewöhnlich 8 Stunden ohne Unterbrechung. Der Austritt aus der Preßluft ins Freie ist für die Gesundheit in mehrfacher Beziehung gefährlich. Zunächst infolge der raschen Abkühlung, die bei abnehmender Luftspannung in der Luftschleuse eintritt, namentlich aber, weil infolge allzu raschen Ablassens der Preßluft aus der Schleuse die aus den seinen Blutgefäßen der Lungen austretende Luft diese Gefäße sprengen kann und infolgedessen Blutungen eintreten. – Diesen Mißständen kann indessen durch langsames Ablassen der Preßluft leicht vorgebeugt werden. Es empfiehlt sich deshalb, bei zunehmender Spannung sukzessive das Kaliber der Luftbahnen an den Schleusen zu vermindern. Indessen sind Lungen- und Herzkranke von Arbeiten in Preßluft auszuschließen.

Preßluftfundierungen können anstandslos bis 25 m Tiefe ausgeführt werden, insofern dafür gesorgt wird, daß die Arbeiter in normalem Zustande einsteigen. Bei einiger Vorsicht können die Arbeiter auch allmählich an Spannungen bis zu 3,5 Atmosphären Ueberdruck gewöhnt werden, somit bis 35 m unter Wasser arbeiten. Peinlich ist bei Wassertiefen von über 25 m, somit Spannungen von über 2,5 Atmosphären die Tatsache, daß die Arbeiter in der Preßluft sich nicht mehr durch die Stimme verständlich machen können.

Literatur: Castor, Recueil d'appareils à vapeur employés aux travaux de fondations à l'air comprimé, Paris 1869; Hersent, H., Ouvrages exécutés an moyen de l'air comprimé, Paris 1889; Brennecke, L., Der Grundbau, Berlin 1887; Handbuch der Ingenieurwissenschaften, Bd. 1, VII. Kap., Grundbau von G. Meyer; ebend., Bd. 4, XII. Kap., Maschinen und Apparate zum Arbeiten unter Wasser von L. Franzius; Zschokke und Terrier, 1. Travaux exécutés par l'entreprise et P. Terrier en Italie dans les années 1883/89; 2. Application des procédés pneumatiques à la construction des grands ouvrages et plus spécialement des Bassins de Radoub, Paris; Zschokke, C., Pneumatische Fundierungen, Fortschritte der Ingenieurwissenschaften, Leipzig 1897.

C. Zschokke.

http://www.zeno.org/Lueger-1904.