- Drahtfabrikation

Drahtfabrikation, erfolgt durch Walzen, Ziehen und Pressen. Pressen findet nur bei Zinn und Blei statt, indem das bis nahe zum Schmelzpunkt erhitzte Material aus einem Zylinder mit engen Oeffnungen durch hydraulischen Druck herausgepreßt wird.

Als Vorerzeugnis zur Drahtherstellung aus Eisen und Stahl werden Drahtstäbe, Prügel oder Knüppel hergestellt, und zwar durch Schmieden von Metallblöcken, durch Zerschneiden von Blechen oder durch Gießen mit nachfolgendem Auswalzen. Die Herstellung von Draht zerfällt in das Auswalzen der Knüppel zu Walzdraht bis auf etwa 5,5 mm Durchmesser und für dünnere Drähte in das darauf folgende Ausziehen.

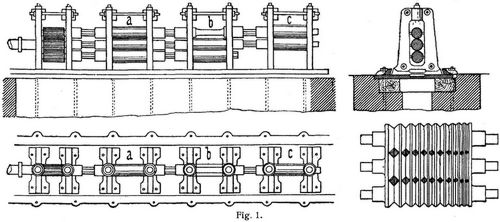

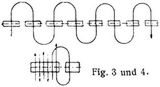

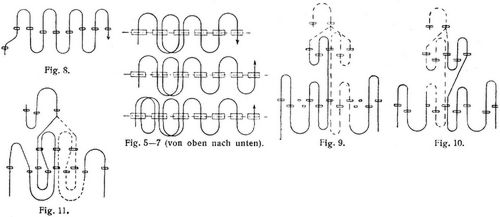

Die Drahtwalzwerke zum Auswalzen der Knüppel, welch letztere einen quadratischen Querschnitt von meist 50–52 oder auch 65 mm Seitenlänge haben, bestehen aus Walzstraßen, die sich aus mehreren nebeneinander liegenden Walzgerüsten zusammensetzen. Während die ersten Walzwerke nur aus einer Vorwalze und der Fertigwalzstraße bestanden, bekamen sie später[22] zwei Vorwalzen. Heute haben sie gewöhnlich eine Vorwalzstraße, eine Mittelstraße und eine Fertigstraße. Ein Walzwerk mit einer Vorwalze a und zwei Fertigwalzen b und c zeigt Fig. 1. Das erste Walzgerüst enthält drei Walzen (Triowalzen), in denen der Knüppel durch Hin- und Herwalzen gestreckt wird, indem er abwechselnd oben und unten eingedeckt wird. In den Fertigwalzen wird der aus einem Kaliber heraustretende Draht umgebogen und in das folgende eingeführt, noch bevor er das vorhergehende verlassen hat. Da zur Verhütung einer zu starken Abkühlung das Eisen stark gestreckt werden muß, gibt man den Walzkalibern abwechselnd einen quadratischen und ovalen Querschnitt (Fig. 2). Vom Querschnitt a wird das Eisen in 13 Abstufungen auf den Querschnitt b gewalzt und nach jedem Durchgange durch ein Kaliber um 90° gedreht. Die Drahtführung bei einem Walzwerk mit zwei Vorwalzen und acht Fertigwalzen veranschaulichen Fig. 3 und 4 [1]. Die Vorwalzstraße hat ein Trio- und ein Duogerüst (zwei Walzen). Es findet hier schon ein Umstecken (Umbiegen) des Drahtes statt; die Fertigstraße besteht aus acht Gerüsten. Fig. 5–7 zeigen die Drahtführung bei sechs und sieben Fertigwalzen. Die Anordnung Fig. 7 ist für Knüppel von 65 mm Stärke bestimmt. Sie erfordert nur zwei Kaliber mehr als die Anordnungen Fig. 5 und 6, so daß hier der Knüppel durch ein Kaliber unnütz hindurchgeht. Gewöhnlich sind 15 Kaliber erforderlich, um Knüppel von 50 mm Seitenlänge zu 5,5 mm Walzdraht herunterzuwalzen. Bei einfachen Walzstraßen älterer Bauart (Fig. 8) liegen die Fertigwalzen in der Längsrichtung der Antriebsachse, die Vorwalze etwas vor denselben [2]. Bei Drahtwalzwerken mit einer Mittelstraße liegt diese zwischen der Vorwalz- und Fertigstraße. Häufig ist die Fertigstraße von der Mitte aus nach rechts und links zum Fertigmachen eingerichtet. Fig. 9 und 10 zeigen Anordnungen dieser Art [2]. Mittel- und Fertigstraße sind zweiseitig. Der Draht wird abwechselnd nach rechts und links geführt. Bei der Anordnung Fig. 11 ist die Mittelstraße einreihig, die Fertigstraße zweireihig. Die ersten sechs Drahtführungen erfolgen abwechselnd in der Mittel- und Fertigstraße. Die Straße kann mit einer Hälfte außer Betrieb gesetzt werden. Weitere Walzenanordnungen sind in der untenangegebenen Quelle [2] beschrieben.

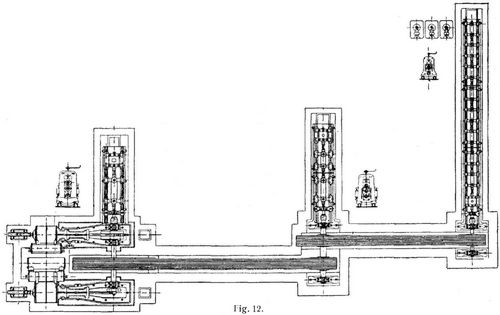

Von den bisher genannten Walzstraßen unterscheiden sich diejenigen mit kontinuierlichem Betrieb. Die Walzen liegen hier hintereinander und werden seitlich angetrieben. Die Anordnungen haben leicht unter Störungen zu leiden. Bei allen neueren Walzstraßen lassen sich[23] mehrere Drähte zugleich auswalzen. Die Anlage eines Walzwerks nebst Antrieb veranschaulicht Fig. 12. Die Walzen dieses Walzwerks (Jünkerather Gewerkschaft, Jünkerath, Rheinland), das aus Vorwalzstraße, Mittelstraße und Fertigstraße besteht, haben einen Durchmesser von 450, 330 und 230 mm. Ihre Umdrehungszahl beträgt 90, 250 und 550 in der Minute. Es können drei Drähte zu gleicher Zeit ausgewalzt werden. Der Antrieb der Walzen erfolgt durch Hanfseile.

Nach D.R.P. Nr. 141501 erhält ein Walzgerüst zum gleichzeitigen Fertigwalzen zweier oder mehrerer Drähte für jeden einzelnen Draht ein besonderes Fertigwalzenpaar, das für sich nachgestellt und angetrieben wird. Die in einem derartigen Gerüst vereinigten Walzenpaare haben, als Paar betrachtet, alle gleichen Drehungssinn. Der Zweck ist, die Drähte genau gleichmäßig zu machen, da bei nur einem Fertigwalzenpaar die Walzen bei jedem Stecken eines neuen Drahtes einen Sprung machen. – Nach D.R.P. Nr. 99995 wird Draht durch drei konische konvergierende Walzen hergestellt, die sich bei gleichzeitiger Bewegung um ihre eigne Achse auf dem Material abrollen.

In Amerika werden Knüppel von 4 Zoll Seitenlänge mit 19 Durchgängen auf 5,5 mm ausgewalzt. Die Fertigwalze hat acht Durchgänge. Es können zu gleicher Zeit bis zu fünf Drähte gewalzt werden. – Die Walzen erhalten eine hohe Geschwindigkeit, damit der Draht noch warm durch alle Walzen hindurchgeht. Solche Walzwerke nennt man Schnellwalzwerke.

Die Ueberführung des Walzdrahtes von einem Kaliber zum andern erfolgte früher von Hand mit einer Zange. Das Ordnen der Drahtschlingen besorgten Knaben mit eisernen Haken. Heute erfolgt die Umführung selbsttätig durch ein halbzylindrisches Rohr, das im Halbkreis zum nächsten Kaliber geführt wird Am Ende des Rohrs befindet sich ein kegeliger Rohransatz (Fig. 13), durch den hindurch der Draht sich selbst in das Kaliber einführt. Der nachfolgende Draht bildet eine Schleife, hebt sich über den Rand der Halbröhre empor und fällt zu Boden. Die Umführungen beim Walzen mehrerer Drähte müssen mehrteilig sein. Sie bestehen meist aus mehreren, in einem Stück gegossenen halbkreisförmigen, konzentrischen Furchen. Am Drahteintrittsende haben diese spitzwinkligen, oben offenen Querschnitt, der in einen rechteckigen Querschnitt übergeht. Am Ende tragen die einzelnen Furchen Rohransätze. Bei der Uebergangsstelle zum rechteckigen Querschnitt kann der Draht heraustreten, nachdem er sich in die Walze eingeführt hat. Statt der rohrartigen Kanäle zur Ueberführung sind auch Rollen (D.R.P. Nr. 127273) vorgeschlagen worden, die mit einer Festhaltevorrichtung im Innern der Rolle (dort angebrachte Magnete) versehen sind. Durch die selbsttätige Umführung ist der Betrieb in Drahtwalzwerken bedeutend beschleunigt worden.

Nach dem Durchtritt durch die Fertigwalzen wird der Draht auf einen Haspel aufgewickelt. Dieser wird von einer Transmission angetrieben und ist mit einer Vorrichtung versehen, die bewirkt, daß der Draht genau so schnell aufgewickelt wird, wie er aus der Fertigwalze heraustritt. Es sind auch Haspel konstruiert worden, bei denen der Draht durch ein sich drehendes knieförmig gebogenes Rohr tritt und dadurch in Ringen abgelegt wird. Der aus dem Walzwerk kommende Draht von etwa 5,5 mm Stärke kommt unter dem Namen Walzdraht, an dem noch die Walznähte erkennbar sind, in den Handel. Man hat auch Draht bis zu 4 und 3 mm Stärke ausgewalzt. Der Gewichtsverlust beträgt während des Walzvorganges etwa 10%.

Die weitere Verdünnung des Drahtes erfolgt in Ziehereien. Bevor der Draht jedoch weiter verarbeitet wird, muß er von dem beim Walzen entstandenen Glühspan gereinigt werden. Dies geschieht durch Beizen mit verdünnter Schwefelsäure in großen Bottichen, in denen die Drahtringe einige Stunden liegen. Der noch lose anhaftende Glühspan wird auf der Polterbank entfernt. Diese besteht aus mehreren doppelarmigen Hebeln, die nach Art der Schwanzhämmer durch eine Daumenwelle in die Höhe geworfen werden. Die am Ende der längeren Arme der Hebel aufgehängten Drahtringe schlagen hierbei auf eine harte Holz- oder Steinunterlage, wobei der Glühspan abfällt. Der abgelöste Walzsinter wird durch Wasser fortgespült. Die am Draht noch haftende Säure wird durch Kalkmilch neutralisiert. Statt der Polterbank verwendet man auch Scheuertrommeln, in denen die gebeizten Drahtringe durch Sand und Wasser gewaschen werden.

[24] Wegen der Uebelstände, welche die Reinigung durch Beizen mit Säuren mit sich bringt, und besonders wegen der durch die Abwässer verursachten Verunreinigung der Umgegend geschieht die Reinigung von Glühspan häufig auch auf mechanischem Wege. Der Walzdraht wird zu diesem Zwecke durch mehrere hintereinander liegende kleine Walzen geführt, die den Draht stark biegen, so daß der Glühspan abfällt. Eine vollständige Reinigung wird hierdurch jedoch nicht erreicht, vielmehr muß der Draht noch gebeizt und in der Klopfwäsche gewaschen werden, doch sinkt der Verbrauch an Schwefelsäure bedeutend. Es ist auch vorgeschlagen worden, den Draht in geschmolzenem Blei, Kochsalz u.s.w. auszuglühen, um die Bildung von Glühspan zu verhüten.

In den Ziehereien wird der Draht auf einer Ziehbank durch ein Loch des Zieheisens gezogen. Man unterscheidet Stoßzangenziehbank, Schleppziehbank und Scheiben- oder Leierbank, Drahtleier genannt.

Die Stoßzangenziehbank ist veraltet. Der Draht wird durch eine sich hin und her bewegende Zange, die sich durch den Zug selbsttätig schließt und sich selbsttätig wieder öffnet, um eine Strecke von etwa 1 m Länge stoßartig durch das Zieheisen hindurchgezogen. Durch die Zange entstehen Eindrücke, Bisse, im Draht. Ferner verursacht der leere Rückgang der Zange Arbeitsverlust.

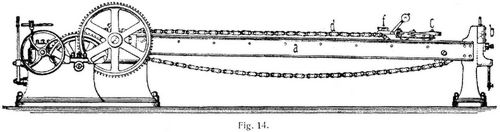

Bei der Schleppziehbank, die benutzt wird, wenn die Form des Drahtes ein Aufhaspeln nicht zuläßt, zieht ebenfalls eine Zange den Draht bis zu einer Länge von 10 m, so daß die Zangenbisse in weiten Zwischenräumen liegen. Bei der Schleppziehbank (Fig. 14) der Firma Malmedi & Cie., Düsseldorf, ist a das Gestell der Bank, die in b das Zieheisen trägt. Die Zange c ist an einem Wagen befestigt, der auf den Wangen rollt. Die Zugkette d erhält durch das Kettenrad e eine ununterbrochene Bewegung, der Zangenwagen wird durch den Haken f in die Kette eingehakt. Die Lösung erfolgt selbsttätig, worauf die Zange von Hand wieder zurückgeführt wird.

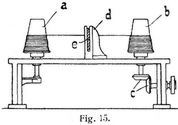

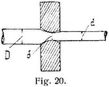

Die gebräuchlichste Ziehvorrichtung ist die Drahtleier. Fig. 15 zeigt die allgemeine Anordnung derselben. – Von der Trommel a wird der Draht durch die durch Kegelräder c in Drehung versetzte Trommel b abgehaspelt. Zwischen beiden befindet sich verschiebbar im Rahmen d das Zieheisen e. Es besteht aus einer gehärteten Stahlplatte mit den Ziehlöchern. Der Querschnitt der Oeffnungen kann nach den Fig. 16–19 ausgeführt sein. Die Form Fig. 16 hat den Nachteil, daß die Oeffnung leicht unrund wird und sich schnell ausschleift, da die engste Stelle nur von einer Kante gebildet wird, die Form Fig. 17 den Nachteil, daß die Austrittskante zu scharf ist und der Draht, der beim Austritt infolge seiner Elastizität wieder etwas an Stärke zunimmt, durch die Kante stark angegriffen wird. Am günstigsten ist die Form Fig. 18, diejenige nach Fig. 19 wird häufig für dünne Drähte angewendet. Den Vorgang beim Ziehen veranschaulicht Fig. 20. Der Draht wird vom Durchmesser D auf den Durchmesser δ zusammengepreßt, dehnt sich aber wegen seiner Elastizität wieder auf den Durchmesser d aus. An der Ziehtrommel wird das Ende des Drahtes durch eine Zange festgehalten. Die Trommel ist konisch gestaltet, damit der Drahtring bequem von ihr herabgenommen werden kann. Mit ihrer Welle ist die Trommel nur lose gekuppelt, so daß sie, wenn der Draht reißt, zum Stillstand kommt, und zwar dadurch, daß ein Stift, der beim Ziehen durch Reibung festgehalten, durch Federdruck aus seiner Lage gebracht wird. Nach der Stärke des zu ziehenden Drahtes unterscheidet man Grobzüge, Mittelzüge, Feinzüge, Kratzenzüge oder Webedrahtzüge. Auf dem Grobzug wird der Draht bis auf etwa 3,4 mm ausgezogen, auf dem Mittelzuge bis auf 1,8 mm, auf dem Feinzuge bis 0,7 mm. Auf dem Kratzendrahtzug werden die feinsten Drähte hergestellt. Das vordere Ende des Drahtes wird, um es in das folgende Ziehloch einführen zu können, durch Schmieden oder Feilen von Hand oder durch Maschinen zugespitzt. Durch das Ziehen erfährt das Metall eine starke Zusammenpressung, wird hart und spröde und muß daher von Zeit zu Zeit ebenso wie nach dem Walzen ausgeglüht werden. Dies geschieht in eisernen, mit Flammenfeuerung erhitzten Töpfen nach jedem zweiten bis dritten Zuge. Die Glühtöpfe bestehen aus Gußeisen oder Stahlguß oder sind aus Blech genietet und haben einen doppelten Deckel mit dichtem Verschluß. Zu ihrer Bedienung benutzt man Hebekräne. Obwohl die Töpfe[25] möglichst luftdicht verdeckt sind, oder dadurch, daß Kalkstein eingesetzt wird, mit Kohlensäure gefüllt, oder die Drahtringe zum Schutz gegen Oxydation in Lehmwasser getaucht werden, findet eine Oxydation statt und es müssen die Drähte vor jedem neuen Ziehen gereinigt werden. – Die Größe der Durchmesserverringerung, die man bei einmaligem Durchziehen erreichen kann, hängt von dem beim Ziehen auftretenden Widerstande und von der Zugfestigkeit des Materials ab. Die zähen Metalle Stahl, Eisen, Messing lassen sich am besten ziehen. Das Verhältnis des Durchmessers vom gezogenen Draht zu dem vorhergehenden Durchmesser bezeichnet man als Verdünnungsfaktor. Der Widerstand des Materials gegen das Ziehen ist der Verkleinerung des Querschnittes proportional. Die Ziehungswiderstände stehen nach Karmarsch etwa in folgendem Verhältnisse zueinander, wenn derjenige des hartgezogenen Stahldrahts gleich 100 gesetzt wird: hartgezogenes Eisen 88, hartgezogenes Messing 77, geglühtes 14karätiges Gold 73, geglühter Stahl 65, hartgezogenes Kupfer 58, geglühtes 12lötiges Silber 58, geglühtes 14lötiges Silber 54, geglühtes Messing 46, geglühtes Eisen 42, geglühtes Platin 38, geglühtes Kupfer 38, geglühtes seines Silber 34, Zink 34, geglühtes seines Gold 27, Zinn 11, Blei 4. – Die Geschwindigkeit des Ziehens ist um so geringer, je härter und dicker der Draht ist. Eisen- und Messingdrähte von etwa 6 mm Durchmesser können mit 25–30 cm/sec gezogen werden, von 2 mm Durchmesser an mit 75–90 cm, von 1 mm Durchmesser an mit 125–150 cm. Bei feinen Gold- und Silberdrähten ist die Geschwindigkeit größer. Nach Karmarsch kann Draht von 8 mm 20 cm, von 6 mm 29 cm, von 5 mm 35 cm, von 4 mm 40 cm, von 3 mm 53 cm, von 2 mm 80 cm, von 1 mm 153 cm Ziehgeschwindigkeit erhalten.

Der Grad der Verdünnung (Verdünnungsfaktor), d.h. das Verhältnis des Durchmessers eines Ziehloches zum vorhergehenden, beträgt im Durchschnitt etwa 0,9, ist jedoch für starke Drähte größer, für dünne Drähte geringer und nimmt etwa von 0,97 bis 0,85 ab, und zwar nach Karmarsch etwa um 1/500 von einem Verdünnungsfaktor zum nächsten. Starke Drähte lassen sich verhältnismäßig weniger verziehen als dünne. Aus dem Verdünnungsfaktor ergibt sich die Anzahl Z der Ziehlöcher, um einen Draht vom Durchmesser D auf den Durchmesser d zu bringen, aus der Gleichung D ∙ nz = d oder z = (log d – log D)/log n, worin n der durchschnittliche Verdünnungsfaktor, etwa 0,9 für Schmiedeeisen, 0,95 für Stahl, 0,925 für Messing und Kupfer ist.

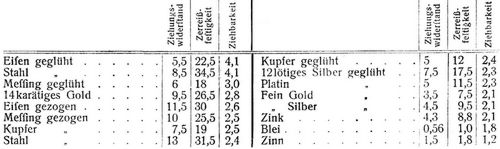

Unter Ziehbarkeit versteht man das Verhältnis der Zerreißfestigkeit des Drahtes zu seiner Härte, oder da diese dem Ziehwiderstande proportional gesetzt werden kann, das Verhältnis der Zerreißfestigkeit zum Ziehwiderstande. Folgende Tabelle nach Karmarsch enthält die Werte für Ziehungswiderstand in Kilogramm, Zerreißfestigkeit in Kilogramm und Ziehbarkeit.

Eisen und Stahl nehmen danach bei fortgesetztem Ziehen an Härte zu oder an Ziehbarkeit ab.

Man unterscheidet trockenes Ziehen und nasses Ziehen; letzteres wird besonders bei dünnen Drähten angewendet. Man läßt den Draht zur Verminderung der Reibung vor dem Eintritt in das Zieheisen durch ein Oelbad oder einen mit Oel getränkten Lappen treten, auch führt man ihn durch saure Bierhefe, die von einer Baumölschicht bedeckt ist, oder man setzt dem Beizwasser etwas Kupfervitriol zu, wodurch der Draht schwach verkupfert wird und das Kupfer die Schmiere ersetzt.

Das Zieheisen besteht aus einer gehärteten Stahlplatte mit einer Reihe (bis zu 100) Ziehlöchern, oder aus Schmiedeeisen, mit aufgeschweißter Stahlplatte. Auch faßt man für feine Drähte die Ziehlöcher in harte Edelsteine ein. Ein Zieheisen mit 36 Löchern zeigt Fig. 21. Es ist auch versucht worden, Zieheisen durch drei im Winkel von 120° zueinander stehende, sich drehende Scheiben zu ersetzen. Um das Ziehen möglichst zu beschleunigen, ordnet man mehrere Zieheisen hintereinander an und schaltet zwischen je zwei aufeinander folgende Zieheisen eine Ziehscheibe ein, um die der Draht mehrmals herumgeschlungen wird. Wegen der Querschnittsverringerung des Drahtes muß jede folgende Scheibe eine größere Geschwindigkeit als die vorhergehende erhalten.

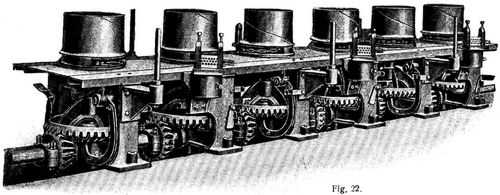

Drahtziehmaschinen sind in den Fig. 22 und 22a veranschaulicht. Fig. 22 zeigt eine Grobzugmaschine der Maschinenfabrik Mönkemüller & Co., Bonn. Die Ziehbank ist für Draht von 3–15 mm bestimmt und wird mit 6–24 Trommeln hergestellt, die für stoßfreien Einzug konstruiert sind, wodurch Brüche vermieden werden. Der Trommeldurchmesser beträgt 600 mm, die Umdrehungen in der Minute etwa 50, die spiralförmigen Nuten in den Trommeln nehmen das erste Drahtende auf und ermöglichen ein Arbeiten vom ersten Angriff[26] der Zange an. Jede Trommel trägt mehrere Verlängerungsschienen, die sich beim Aufwickeln des Drahtes selbsttätig hinausschieben und so dem Drahtring eine sichere Führung geben. Die Ausrückvorrichtung der Trommeln besteht aus einem mit zwei Friktionsdaumen verbundenen Fußhebel. Beim Arbeiten berühren die Friktionsdaumen die Ziehtrommeln nicht, werden aber beim Niedertreten des Hebels von denselben erfaßt und in senkrechte Lage gebracht. Hierdurch wird die Ziehtrommel gehoben und stillgesetzt. Durch Aufsetzen passender Ziehtrommeln kann der Grobzug in einen Mehrfachzug verwandelt werden. Die seitlich am Ziehtisch sichtbaren Stangen dienen zur Aufnahme der Drahthaspeln. Die Zieheisen sind in schräg zum Ziehtisch stehenden Rahmen eingespannt.

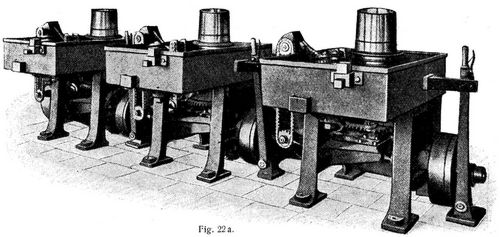

Fig. 22a ist ein Mehrfachzug derselben Firma für Draht von 0,5–1,5 mm Durchmesser. Der Tisch ist als Wasserkasten ausgebildet. In diesem befindet sich der achtstufige Rillenziehkonus in senkrechter Lage. Der Zieheisenhalter, ebenso wie die Umführungsrollen, sind ebenfalls im hohlen Tische der Maschinen angebracht, der mit Ziehbeize gefüllt ist, so daß der ganze Ziehvorgang unter Wasser stattfindet. Die Zieheisen drehen sich langsam während des Betriebes, so daß der Draht nicht streifig werden kann. Die drei Maschinen der Zeichnung haben eine gemeinsame Antriebswelle, können aber einzeln aus- und eingeschaltet und von einem Zieher bedient werden.

Von Patenten über Drahtziehmaschinen sind folgende zu nennen: Bei der Drahtziehmaschine nach D.R.P. Nr. 115721 ist die Trommel mit einer Vorrichtung verbunden, durch welche die Maschine, wenn die Drahtringe ein bestimmtes Gewicht erreicht haben, stillgesetzt wird. – Eine möglichst geringe Raumbeanspruchung bezweckt eine. Maschine nach D.R.P. Nr. 120540. Die Ziehrollen sind in zwei Reihen angeordnet und werden durch einen Riemen, der abwechselnd über jede Rolle der Ober- und Unterreihe geführt ist, angetrieben. Die Zieheisen befinden sich zwischen den einzelnen Ziehrollen, die Wickeltrommeln in zwei Sätzen in verschiedener Höhe an jedem Ende der Maschine. – Eine Drahtziehmaschine der Firma W. Gerhardi, Lüdenscheid, mit Reibungskupplung und Stirnrädervorgelege (D.R.P. Nr. 129474), zeichnet sich dadurch aus, daß jede Ziehtrommel mit einem innen verzahnten Kranz verbunden ist, in den ein Getriebe der Arbeitsspindel eingreift. Dadurch können größere und stärkere Kupplungen in den räumlich sehr beschränkten Ständer der Drahtziehmaschinen eingebaut werden. – Bei der Feindrahtziehmaschine nach D.R.P. Nr. 130715 wird der Draht mittels Leitrollen in einen Behälter mit Kühlflüssigkeit und durch die in derselben befindlichen Ziehsteine geführt, während die[27] Ziehrollen in zwei Reihen außerhalb des Behälters angeordnet sind. – Um die Ziehrollen mit stufenweise zunehmender Geschwindigkeit anzutreiben, sitzen nach D.R.P. Nr. 99742 (Fulten, Waterbury) die Ziehrollen unmittelbar nebeneinander auf ineinander steckenden Wellen. Auf dem andern Ende der Wellen sitzen Zahnräder, die mit Zahnrädern der gemeinschaftlichen Antriebswelle in Eingriff stehen. Nach D.R.P. Nr. 131301 (Land- und Seekabelwerke, A.-G. Köln) sind die Ziehtrommeln zur Erzielung verschiedener Geschwindigkeiten als Stufenscheiben ausgebildet. Die Umfangsgeschwindigkeit der größten Scheibe wird von der kleinsten Scheibe der darauf folgenden Ziehtrommel übertroffen, weil die Geschwindigkeit für den dünnen Draht größer sein muß als die für den dicken Draht, aus dem jener gezogen ist. Nach D.R.P. Nr. 124827 sind zwischen den aufeinander folgenden Zieheisen Spannwerke eingeschaltet, welche bei Ueberschreitung einer bestimmten Spannung die Stromkreise elektromagnetischer Reibungskupplungen unterbrechen, durch welche sonst die Ziehrollen mit den Antriebsrollen gekuppelt sind. Die Ziehrolle steht so lange still, bis die Spannung des Drahtes auf das gewöhnliche Maß gesunken ist. Auch die Haspel zum Aufwickeln des Drahtes wird mit einer solchen Vorrichtung zur Regelung der Spannung versehen.

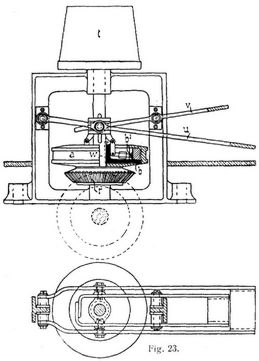

Ein Brechen des Drahtes bei zu großer Spannung soll auch die Antriebskupplung (Fig. 23) von Curt Weyhmann, Berlin, vermeiden. Zwischen dem Triebrad r und der Welle w, welche die Trommel t trägt, ist eine Reibungskupplung eingeschaltet. Die Kupplungsscheiben a und das Triebrad r laufen lose auf der Welle w, b sind die Reibungsbacken. Die Kupplung läßt sich für größere oder kleinere Zugkräfte durch die auf gemeinsamer Achse sitzenden Hebel u und v einstellen, von denen sich der eine abwärts bewegt, wenn der andre aufwärts bewegt wird, und umgekehrt. Je nach der Winkelstellung der Hebel zueinander ist die Kupplung für verschiedene Anzugsstärken eingestellt.

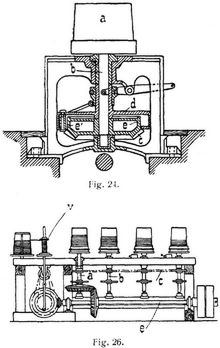

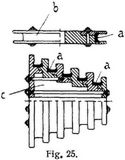

Bei der Drahtziehmaschine (Fig. 24) (D.R.P. Nr. 94816) von W. Gerhardi, Lüdenscheid, trägt das lose auf der Antriebswelle b sitzende, als Bremsscheibe e' ausgebildete Antriebsrad c ein Bremsband e, das in einer auf die Welle b aufgekeilten Mitnehmerscheibe d aufgehängt ist und beim Spannen durch eine Hebelvorrichtung die Bewegung des Antriebsrades e allmählich auf die Welle b und die Ziehtrommel a überträgt. Mit dem Hebelwerk zum Spannen des Bremsbandes sind Bremsklötze verbunden, die nach dem Aufhören der Bewegungsübertragung gegen die Ziehtrommel gedrückt werden. – Nach einem Zusatzpatent (D.R.P. Nr. 122113) sind die Bremsklötze durch ein am Drahtzugständer beteiligtes Bremsband ersetzt, das um das Mitnehmergehäuse herumgelegt und mit dem Einrückhebel der Kupplung derart verbunden ist, daß es entgegengesetzt wirkt wie die innen rotierende Bremse der Kupplung, also löst, wenn jene angezogen wird, und umgekehrt. – Um die Abnutzung von Ziehrolle und Stufenscheibe zu verhüten, kann nach D.R.P. Nr. 124825 (Birkendorf & Drebes, Aßlarer Hütte, Aßlar) die Lauffläche derselben aus auswechselbaren Stiften gebildet werden. – Federnde Ziehflächen wenden Felten & Guilleaume, Carlswerk, Mülheim a. Rh., für Drahtziehscheiben, Ziehtrommeln und Zugrollen nach D.R.P. Nr. 103136 an. Aufgeschnittene Ringe a (Fig. 25) liegen um die Scheiben c oder die Zugrolle b herum, damit durch das Oeffnen und Schließen des Ringes infolge des Anziehens[28] oder Nachlassens der Drahtschleife und der Reibungsverringerung ein Ausgleich der Geschwindigkeitsschwankungen bewirkt wird. Die Mehrfachdrahtziehmaschine (Fig. 26) von C. Harmann in Schwerte und Th. Geck in Altena (nach D.R.P. Nr. 92580) erhält eine Spülvorrichtung, die von der Hauptantriebswelle e aus derartig angetrieben wird, daß die Spulen v außer der Drehung eine Auf- und Abwärtsbewegung erhalten, um ohne Zugunterbrechung die auf der Ziehmaschine fertig gezogenen Drähte aufzuspulen. Die Maschine ist mit Einrichtungen versehen, um die Spulen v durch Aufnahmetrommeln unter Ausschaltung der Vorrichtung zur Auf- und Abbewegung zu ersetzen. Durch Umlegen der Kette c auf Räder gleichen Durchmessers kann den Spindeln a b ..., auf denen die Zugrollen dann durch Ziehtrommeln ersetzt werden, gleiche Zuggeschwindigkeit gegeben werden, um weiche und galvanisierte Drähte unmittelbar vom Haspel in einem Zuge zu ziehen. – Die Trommel zum Drahtaufhaspeln läuft bei der Maschine (D.R.P. Nr. 119218) nach unten kegelig zu. Zum Halten des Drahtbundes dienen Haken, die an der Haspel drehbar aufgehängt sind. Sobald die Maschine durch Ausrücken eines Reibungskranzes stillgesetzt wird, klappen die Haken nach unten und lassen den Draht frei, heben sich dagegen wieder, wenn die Kupplung eingerückt wird.

Die Herstellung von Stahldraht ist derjenigen des Eisendrahtes nahezu gleich. Das Ausglühen erfordert besondere Sorgfalt, um ein Verbrennen des Stahles zu verhüten. Die Querschnittsverringerung erfolgt langsamer als beim Eisen. – Triebstahldraht (s. Draht) wird dadurch hergestellt, daß hinter dem Zieheisen kleine, durch Schrauben genau einstellbare Messer angebracht sind, so daß ein allmähliches Ausschaben der Furchen stattfindet. Die Herstellung von Draht aus andern Metallen gleicht im allgemeinen derjenigen des Stahl- und Eisendrahtes, doch können die nicht schweißbaren Metalle nicht vorgewalzt werden, da der in der Walzfuge sich bildende Grat sich mit dem übrigen Material nicht mehr vereint. – Kupferdraht, Messingdraht, Tombak- und Argentandraht wird entweder aus gegossenen und aus geschmiedeten Stäben (Zainen) oder aus geschnittenen Stäben (Regalen) zuerst mit Schleppzangen, von 6–10 mm an auf Ziehscheiben gezogen.

Wichtig ist die. Herstellung des Kupferdrahtes [3] wegen seiner ausgedehnten Verwendung zu Telephon- und Kabelleitungen. Gegossene Kupferbarren von 1 m Länge und 10 cm im Quadrat werden zunächst durch Abhobeln von der porösen Gußhaut befreit, durch die Verunreinigungen und unganze Stellen hervorgerufen würden. Dann kommen die auf Rotglut erwärmten Barren in das Walzwerk [3]. Im Vorwalzwerk, das aus fünf Walzenständern mit je drei Walzen für den Hin- und Hergang des Walzgutes besteht, werden die Barren bei 108 Umdrehungen der Walzen in der Minute auf 1 qcm Querschnitt ausgewalzt. Schon auf der ersten Walze erhält das Walzgut eine solche Länge, daß das eine Ende noch durch das vorhergehende Walzenpaar geht, während das andre Ende bereits in das nächste Walzenpaar tritt. Damit die Arbeiter nicht durch die entstehende Schleife des glühenden Drahtes verunglücken können, wenn diese sich infolge einer Störung zuziehen sollte, sind feste Stahlkrücken vorgesehen, welche die Schleife abfangen und zum Zerreißen bringen. Die Feinstraßenwalze besteht aus sieben Walzenständern mit je drei Walzen. Der Draht wird hier auf 7 mm Durchmesser heruntergewalzt und aufgehaspelt. Die aufeinander folgenden Walzenprofile haben verschiedene Form, um eine gute Durcharbeitung des Materials zu erzielen. Das Ziehen erfolgt von 7 mm Durchmesser an auf Grob-, Mittel- und Feinzügen bis auf 0,05 mm. Die Länge des Drahtes aus einem Barren beträgt bei diesem Durchmesser 5000000 m. Vor dem Ziehen findet die Entfernung des Glühspans statt. Die Drähte werden zu diesem Zweck in der Beizerei in ein Bad mit verdünnter Schwefelsäure gelegt, wobei sich das Kupferoxyd in lösliches Kupfervitriol verwandelt. Der rein metallische Draht wird auf schnell laufenden Mehrfachzügen durch die Zieheisen gezogen, wobei der Draht, wenn er bis zum feinsten Kaliber ausgezogen werden soll, mehrfach ausgeglüht werden muß, worauf jedesmal ein Abbeizen folgt. Man unterscheidet nach der dem letzten Ausglühen folgenden Anzahl von Zügen hart-, halbhart- und weichgezogenen Draht Die Wandungen des Zieheisens müssen vollständig glatt sein, damit der Draht nur eine Dehnung erfährt und nicht abgeschabt oder abgefräst wird. Für genaue Arbeit werden durchbohrte Diamanten verwendet.

Zur Herstellung von Bronze- und Messingdrähten werden flach gegossene, kreisförmige Kuchen, Platinen genannt, unter Walzen in Blechtafeln von etwa 7 mm ausgewalzt, auf einer Kreisschere spiralförmig in Streifen von quadratischem Querschnitt zerschnitten, rund gewalzt und gestreckt. Von 7 mm Durchmesser an werden die Drähte gezogen.

Bleidraht wird außer durch Walzen auch durch Pressen dadurch hergestellt, daß Blei, das nahe bis zum Schmelzpunkte erhitzt ist, durch runde Löcher im Boden eines Zylinders mittels hydraulischen Drucks gepreßt wird. Es ist auch versucht worden, Bleidraht unmittelbar aus dem flüssigen Metall dadurch herzustellen, daß dieses zwischen sich drehende Walzen gegossen wird. Gold- und Silberdraht werden aus gegossenen und aus geschmiedeten Stäben zuerst auf Ziehbänken, von 2 mm Dicke an auf Ziehscheiben ausgezogen. Zur Herstellung unechten Gold- und Silberdrahtes, leonischen oder lyonischen Drahtes, wird Kupferdraht mit Gold- und Silberblättchen umwickelt, erhitzt und mit einem Polierstein abgerieben. Legierte Gold- und Silberdrähte müssen oft ausgeglüht werden, da sie an Härte schnell zunehmen. Zementierter Draht wird dadurch hergestellt, daß man gezogene Kupferstangen Zinkdämpfen aussetzt, wodurch sich an der Oberfläche eine Messingschicht bildet. Um sehr seinen Platindraht zu erhalten, wird starker Platindraht mit Silber umgossen und dann ausgezogen. Das Silber wird darauf durch Salpetersäure entfernt. Doublédraht wird nach D.R.P. Nr. 139674 dadurch hergestellt, daß der mit Gold umhüllte Kern in eine Muffe gepreßt, diese luftdicht verschlossen und erhitzt und plötzlich abgekühlt wird. Die Eisenumhüllung zieht sich stark zusammen. Infolgedessen wird der Kern einem starken Druck ausgesetzt, wodurch eine Verschweißung zwischen Kern und Goldverhüllung eintritt. Nach D.R.P. Nr. 147995 wird die Muffe durch einen fest[29] um den Kern gewickelten Draht ersetzt. Nach D.R.P. Nr. 144316 können die das Preßgut umschließenden Flächen mit Asbest oder einem andern Wärmeschutzmittel ausgekleidet sein. – Vgl. a. Verzinnen und Verzinken von Drähten.

Literatur: [1] Fehland, Die Fabrikation des Eisen- und Stahldrahtes, Weimar 1886. – [2]. »Stahl und Eisen«, Zeitschr. f. d. deutsche Eisenhüttenwesen, 1900, S. 92 u. 221. – [3] Broschüre des Kabelwerks Oberspree der Allg. Elektrizitätsgesellschaft Berlin; Japing, E., Darstellung des Eisens und der Eisenfabrikate, Wien, Leipzig, Pest 1881; Karmarsch-Fischer, Handbuch der mechan. Technologie, Leipzig 1891; Wedding, Handbuch der Eisenhüttenkunde, Berlin 1890; Ledebur, Mechanisch-metallurgische Technologie, Braunschweig 1897; v. Hoyer, Die Verarbeitung der Metalle und des Holzes, Wiesbaden 1897; Kick, Mechan. Technologie, Leipzig, Wien 1898; Haedicke, Die Technologie des Eisens, Leipzig 1900; Zeitschr. für Werkzeugmaschinen und Werkzeuge, Berlin; Anzeiger für Drahtindustrie, Berlin.

Dalchow.

http://www.zeno.org/Lueger-1904.