- Drahtseile

Drahtseile bestehen aus mehreren nach Art der Hanfseile zusammengedrehten Drähten. Die Drähte werden meist um ein geteertes Hanfseil, Seele genannt, gewickelt. Stärkere Drahtseile setzen sich aus mehreren derartigen um[38] eine Hanfseele gewundenen Einzelteilen, Litzen, zusammen. Sehr starke Drahtseile oder Taue werden wieder aus Drahtseilen zusammengeflochten.

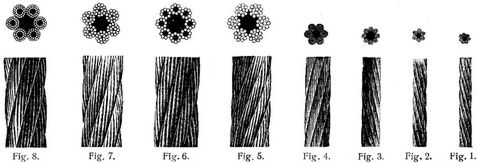

Die Drähte sind schraubenförmig um die Achse gewunden, damit eine möglichst gleichmäßige Beanspruchung der einzelnen Drähte erzielt wird, was bei parallel laufenden Drähten nicht erreicht werden kann. Die Tragseile für Hängebrücken werden auch aus parallel nebeneinander liegenden Drähten hergestellt, die durch einen in dichten Windungen herumgewundenen Draht zusammengebunden sind. Wegen der schraubenförmigen Windungen ist von jedem Draht eine größere Länge L erforderlich als die Länge l des fertigen Seiles beträgt. Die Länge L ist gegeben durch die Gleichung L = l/cos α, wenn α den Neigungswinkel bedeutet. Statt der Hanfeinlage wird auch auf Kosten der Biegsamkeit als Seele ein Draht verwendet, wenn das Drahtseil einer starken Pressung z.B. beim Aufwickeln ausgesetzt wird. Die aufeinander folgenden Umwicklungen müssen im entgegengesetzten Sinne stattfinden, so daß die Litzen des Seiles die Gestalt rechtsgewundener Schraubenlinien haben, wenn die Drähte in den Litzen linksgängig gewunden sind. Die Drahtseile werden von den verschiedenen Firmen auf sehr verschiedene Weise zusammengeflochten. Fig. 1–13 zeigen Drahtseilformen der Aktiengesellschaft für Seilindustrie, Mannheim-Neckarau. Sie haben sämtlich Hanfseelen, während die einzelnen Drahtlitzen teils Hanf-, teils Drahtseelen besitzen. Die Drahtseile Fig. 14 und 15 haben eine Seele aus Stahldraht und sind in der Weise angefertigt, daß um den mittleren Draht als Seele die übrigen Drähte in einer oder mehreren Schichten herumgewickelt sind, wobei wieder die Drähte der verschiedenen Lagen entgegengesetzte Windungen aufweisen. Solche Seile, Spiralseile genannt, benutzt man zur Leitung von Förderkörben in Schächten, als Laufseile bei Luftseilbahnen, als Förderseile u.a. Die Firma Felten & Guilleaume [1] unterscheidet folgende Drahtseile zum Lastheben (»Hütte« 1902, I, S. 652):

1. Runde Förderseile, enthalten 36–180 Drähte von 1,4–3,4 mm, gewöhnlich 2,8 mm Durchmesser, der Seildurchmesser beträgt 13–70 mm.

2. Flache Förderseile werden aus runden nebeneinander gelegten und zusammengenähten oder durch Schrauben oder Nieten zusammengehaltenen Seilen hergestellt. Sie sind biegsamer als runde Seile. Ein Nachteil ist ihre kurze Lebensdauer wegen der ungleichen Drehung und Abnutzung der einzelnen Seile. Die Anzahl der Drähte ist 120–320 mm, der Drahtdurchmesser 1–2 mm, die Breite 38–165 mm und die Dicke des Seiles 9–28 mm.

3. Kabelseile sind sehr biegsam. Der Drahtdurchmesser beträgt 1–2 mm, die Anzahl der Drähte ist 120–294, der Seildurchmesser 20–63 mm.

4. Aufzugseile (Patentgußstahldrahtaufzugseil) werden aus Tiegelstahl mit einer Bruchfestigkeit von 120 kg/qmm hergestellt. Die Drahtstärke ist 0,5–1,2 mm, die Anzahl der Drähte 96–252, der Seildurchmesser 9–35 mm.

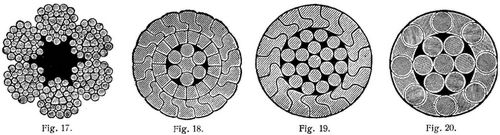

5. Flachlitzige Drahtseile [2], Fig. 16, bestehen aus einer Hanfseele mit fünf elliptischen Litzen, die eine Seele aus flachem Kerndraht besitzen. Ihr Vorzug ist eine größere Berührungsfläche[39] und geringerer Verschleiß. Die fünf Litzen haben je 9, 23 oder 28 Drähte, der Seildurchmesser beträgt 11–40 mm.

6. Patentdoppelflachlitzige Drahtseile sind aus einer doppelten Lage flachlitziger Seile hergestellt. Die einzelnen Litzen haben keine Seele.

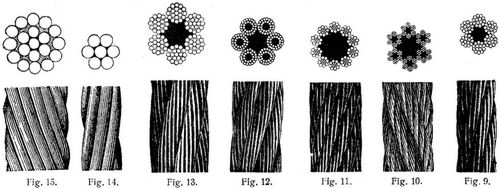

7. Dreikantlitzige Förderseile, Fig. 17. Ihre Vorzüge sind: geringerer Durchmesser bei gleicher Bruchfestigkeit, gleichmäßigerer Verschleiß der Deckdrähte und der inneren Drähte, größere Auflagefläche. Die Seile werden mit einem Durchmesser von 25–52 mm hergestellt.

8. Verschlossene Drahtseile, Fig. 18, werden aus Formdrähten hergestellt. Sie sind Spiralseile ohne Hanfeinlage und sind allseitig rund und geschlossen. Ihre Vorzüge sind ein geringerer Durchmesser für gleiche Kraftübertragung, ein gleichmäßiger Verschleiß und ein ruhiger Gang wegen der glatten Oberfläche. Auch die im Innern liegenden Drähte sind gegen Rosten geschützt, wenn die Seile gut eingefettet sind. Da die Drähte sich gegenseitig überdecken, so ist das Ablösen eines Drahtes, der zerrissen ist, ausgeschlossen. Feindrähtige verschlossene Seile von 12–40 mm Durchmesser aus Gußstahldraht dienen zu Förder- und Aufzugszwecken. Grobdrähtige verschlossene Drahtseile von 20–45 mm aus weichem Stahlformdraht oder Gußstahldraht finden zu Schachtführungen, Luftseilbahnen, Fähren u.a. Verwendung.

Als Triebwerkdrahtseile fertigt dieselbe Firma Drahtseile für normale Seilscheiben mit einem Durchmesser von 150–175 Seildurchmessern an, für kleine Seilscheiben von 120–150 Seildurchmessern und für große Seilscheiben und große Achsenabstände mit einem Durchmesser von mindestens 1 m. Diese letzteren Drahtseile haben eine Seele aus Eisendraht. – Das Wilhelm-Heinrichwerk, vormals Wilh. Heinr. Grillo, Düsseldorf, fertigt folgende Drahtseile an: runde (13–63 mm Seildurchmesser) und flache (9 × 38 bis 28 × 165 mm) Förderseile, Streckenförder- und Bremsbergseile (7,5–35 mm Seildurchmesser), Drahtseile für Luftbahnen, und zwar Zugseile (13–33 mm Seildurchmesser) und Trag- oder Laufseile (15,5–42 mm Seildurchmesser), Aufzugseile in Kabel- oder Litzenkonstruktion und Transmissionsseile für große und kleine Seilscheibendurchmesser, die mindestens 150, möglichst 250 Seildurchmesser betragen müssen. Das Material aller Seile ist Patentgußstahldraht, – nur Streckenförder- und Bremsbergseile werden auch aus geglühtem Eisen- und Stahldraht hergestellt – mit einer Bruchfestigkeit von 130–150 kg/qmm. Bei großer Teufe und großen Förderlasten wird ein Material von 150–160 kg/qmm, selbst bis 200 kg/qmm genommen, um das Eigengewicht möglichst niedrig zu halten.

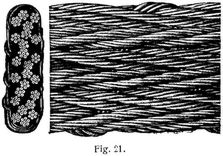

Die Firma S. Simson & Co., Düsseldorf, stellt als Hauptkonstruktion für allgemeine Zwecke äußerst biegsame Drahtseile (Trossenkonstruktion) mit 6 × 12 Drähten und sieben Hanfseelen her. Fig. 19 und 20 zeigen die Konstruktion verschlossener Drahtseile und Fig. 21 ein Flachseil der Firma Kabelfabrik Landsberg a. W. Aus der Zeichnung ist die Führung des Nähdrahtes deutlich zu erkennen.

Die Biegsamkeit der Seile ist um so größer, je dünner die einzelnen Drähte sind und je mehr Hanfeinlagen das Seil enthält. Die Wahl des Drahtseiles und der Drahtstärken richtet sich daher zunächst nach dem kleinsten Krümmungsradius der Seilscheiben, Windentrommeln und Leitrollen. Seile, die einem starken Verschleiß dadurch ausgesetzt sind, daß sie auf dem Boden schleifen, über viele Tragrollen laufen, sich aneinander reiben oder starken Druck auszuhalten haben, wie z.B. Seile, die in mehreren Lagen aufeinander gewickelt werden, ferner Seite, die unter dem Einfluß von Nässe und sauern Grubenwässern zu leiden haben und daher dem Rost ausgesetzt sind, müssen aus möglichst dicken Drähten bestehen. Zum Schutz gegen Anfressungen werden die Drähte auch verzinkt, verbleit und verkupfert. Je härter das Material, um so dünner müssen die Drähte sein. Der Drahtdurchmesser bei Förderseilen soll höchstens 1/1000 des kleinsten Scheiben- oder Trommeldurchmessers betragen. Gewöhnlich gebraucht man Drähte von höchstens 2,8 mm Durchmesser. In außergewöhnlichen Fällen, wenn das Seil einem starken Verschleiß ausgesetzt ist, geht man bis auf 1/150 oder 1/140 hinauf, für die Bremsberg- und Haspelseile auf 1/300. Für feindrähtige verschlossene Drahtseile gibt man der Trommel einen Durchmesser von mindestens 150 Seildurchmessern. Die Drahtdicke ist auch abhängig von dem Winkel, unter dem das Seil von der Seiltrommel auf die Seilscheibe läuft, je spitzer er ist, um so größer muß die Biegungsfähigkeit des Drahtes sein.

[40] Die Anzahl der Drähte berechnet sich nach Festlegung der Drahtstärke aus der Formel [3]

worin F die Gesamtlast in Kilogramm, t die Bruchfestigkeit des Drahtes von 1 mm Durchmesser, s den Sicherheitsgrad, L die Seillänge in Metern, d die Dicke der Seildrähte in Millimetern bezeichnen. Die Bruchfestigkeit t ist zu setzen bei geglühtem Eisen oder Bessemerdraht von 40 kg qmm t = 32, bei blankem Bessemerdraht von 60–65 kg qmm t = 49, bei weichem Patentgußstahldraht von 90–100 kg/qmm t = 75, bei hartem Patentgußstahldraht von 120 kg/qmm t = 95, von 130–140 kg/qmm t = 107, von 160 kg/qmm t = 126 und von 180 kg/qmm t = 142 kg. Die Sicherheit s soll mindestens gleich 6, bei Seilen für Personenförderung gleich 8–10 angenommen werden. Die Tragfähigkeit berechnet sich nach den Formeln der deutschen Bergbehörden [3] aus

P = a n d2 und T = n d2(α – L ∙ 0,0075),

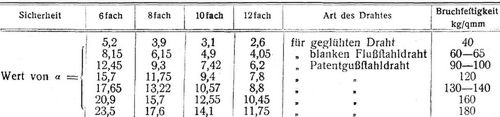

worin P die zulässige Belastung in Kilogramm einschließlich Seilgewicht, T die Belastung ohne Seilgewicht in Kilogramm, n die Anzahl der Drähte, d der Drahtdurchmesser in Millimetern, L die Seillänge in Metern ist. Der Koeffizient α ergibt sich aus folgender Tabelle:

Die Gesamtspannung kz in Kilogramm/Quadratzentimetern setzt sich (»Hütte«, I, 1902, S. 651) aus der Normalspannung σz und der Biegungsspannung σb zusammen, und es ist für E (Elastizitätsmodul) = 2150000 (3/8 E ~ 800000),

worin S die Zugkraft in Kilogramm, i die Anzahl der Drähte, δ den Drahtdurchmesser in Zentimetern und D den Seilscheibendurchmesser in Zentimetern bezeichnen; kz ist zu. setzen für Eisen- und Bessemerstahldraht

1500, für Tiegelstahldraht bei Personenförderung

1500, für Tiegelstahldraht bei Personenförderung  2000, für Tiegelstahldraht ohne Personenförderung

2000, für Tiegelstahldraht ohne Personenförderung  3000 kg/qcm. S ist gleich Q + q l, wenn Q das zu hebende Gewicht in Kilogramm, q das Seilgewicht in Kilogramm/Metern und l die größte Länge des hängenden Seiles in Metern ist; q ist gleich 0,75 · i · δ2 bis 0,80 · i · δ2.

3000 kg/qcm. S ist gleich Q + q l, wenn Q das zu hebende Gewicht in Kilogramm, q das Seilgewicht in Kilogramm/Metern und l die größte Länge des hängenden Seiles in Metern ist; q ist gleich 0,75 · i · δ2 bis 0,80 · i · δ2.Ein häufiges Reinigen und Einfetten der Seile ist erforderlich. Zum Verspleißen der Seilenden ist eine Länge von 3–5 m erforderlich. Jedes Seilende wird auf etwa 1 m aufgeflochten und die Hanfseele herausgenommen. Die Seillitzen werden dann so ineinander gefleckt, daß die des einen Seilendes diejenigen des andern überdecken. Dann wird eine Seillitze um 1 m weiter aufgedreht und eine Litze des andern Endes in das Seil verflochten. Ebenso werden die andern Litzen, jedoch auf verschiedene Länge, und die Litzen des andern Seiles verflochten. Die Wulste werden darauf rund geschlagen. Zum Verspleißen bedient man sich des Stecheisens, eines 13 mm breiten und 155 mm langen Werkzeuges. Statt des umständlichen Verspleißens hat man auch ein Seilschloß (Fig. 22) angewendet; doch werden dadurch die Scheiben leicht beschädigt. Es sind auch konische Seile hergestellt worden, um dem nach unten hin allmählich abnehmenden Eigengewicht des Seiles Rechnung zu tragen. Sie haben sich jedoch nicht bewährt und sind bei der hohen Tragfähigkeit der Gußstahldrahtseile entbehrlich geworden.

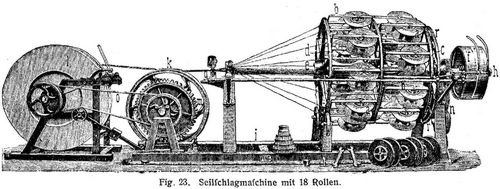

Die Herstellung der Seile, zuerst von Albert in Claustal im Jahre 1827 ausgeführt, erfolgte früher von Hand mit Hilfe einfacher Geräte auf Seilerbahnen, heute mit Maschinen, von denen die ersten von Wurm in Wien gebaut wurden. Zunächst werden die Litzen hergestellt. Die einzelnen Drähte werden auf Spulen aufgewickelt, diese auf die Litzmaschine gesteckt und auf dieser aus den einzelnen Drähten die Litzen hergestellt, die auf eine Trommel oder Spule aufgewickelt werden. Diese Spulen werden dann auf die Seilschlagmaschine gebracht und auf dieser zum Seil zusammengedreht. Beide Maschinen haben gleiche Einrichtung und gleiche Wirkungsart, so daß auch die Litzmaschine zum Seilen benutzt werden kann. Gewöhnlich sind beide Maschinen getrennt, oder sie werden in demselben Gestell zu einem Ganzen vereinigt, so daß von ihnen gleichzeitig die Litzen gebildet und zu einem Seile vereinigt werden. Die Maschinen sind stehend und liegend angeordnet, wenn beide Maschinen vereinigt sind, stets liegend, um eine zu große Höhe zu vermeiden.

Die Seilschlagmaschine Fig. 23 (Maschinenfabrik G. Stein, Berlin) ist mit 18 Spulen für ebensoviel Litzen versehen, von denen nach Bedarf mehrere außer Betrieb gesetzt werden können. Jede der Spulen a, auf denen die Litzen aufgewickelt sind, ist in einem schmiedeeisernen Rahmen b drehbar befestigt. Die Rahmen sind zwischen den beiden Scheiben c und d gelagert, die sich mit der Achse e drehen, die von der Riemenscheibe f angetrieben wird. Von den Spulen, die in zwei Reihen angeordnet sind, gehen die Litzen durch Löcher im vorderen Ringe d. Bei g vereinigen sie sich zu dem Seile, indem sie durch die Drehung der Spulen[41] schraubenförmig um die Seele gewunden werden, die bei h durch die hohle Welle zugeführt wird. Das fertige Seil umläuft eine Anzugscheibe k in mehreren Windungen und wickelt sich auf die Trommel l auf. Die Scheibe k erhält den Antrieb durch eine unter der Maschine gelagerte Hilfswelle i, die von e aus durch Stirnräder n angetrieben wird und das Zahnrad m auf der Achse der Scheibe k dreht. Bei jeder Umdrehung der Achse e mit den Spulen muß sich der Umfang der Scheibe k um einen bestimmten Betrag drehen, der durch die auswechselbaren Stirnräder n geändert werden kann. Hierdurch läßt sich die Steigung der Schraubenlinien bestimmen, welche die Litzen beschreiben. Die Trommel l wird durch einen Riemen o von der Welle der Anzugscheibe k aus gedreht. Wenn sich der Halbmesser der Aufwickeltrommel infolge der Aufwicklungen vergrößert hat, kann der Riemen auf den Scheiben schleifen. Um zu vermeiden, daß die Drähte verdreht werden, wodurch die Fertigkeit des Seiles beeinträchtigt würde, sind die Spulenrahmen b nicht seit mit der Scheibe verbunden, sondern um Zapfen drehbar gelagert. Jeder Zapfen ist neben der Scheibe c mit einem Kurbelarm versehen. Alle Kurbelarme sind von gleicher Länge l und parallel zueinander gestellt. In dieser Lage werden sie dadurch erhalten, daß die Kurbelzapfen in einem

Ringe r gelagert sind, der drehbar am Gestell der Maschine befestigt ist, und zwar um die Länge l exzentrisch zur Achse e. Die Spulen behalten daher ihre Lage bei, so daß der ablaufende Draht einer Verdrehung nicht unterworfen ist. Die Maschine wird in zwölf verschiedenen Größen angefertigt.

Literatur: [1] Katalog Felten & Guilleaume, Carlswerk, Mühlheim a. Rh. – [2] Zeitschr. d. Ver. deutsch. Ingen. 1898, S. 377. – [3] Katalog Wilhelm-Heinrichs-Werk, vorm. Wilhelm Heinrich Grillo, A.-G., Düsseldorf; Katalog Conrad Felsing, Maschinenbauanstalt für Kabelfabrikation, Köpenick bei Berlin.

Dalchow.

http://www.zeno.org/Lueger-1904.