- Jutespinnerei

Jutespinnerei. Die Jute, Dschut, Juthanf, Gunni, eine Bastfaser (vgl. Spinnfasern) von Corchorisarten aus der Familie der Tiliaceen, wurde zuerst in Dundee 1832, in Deutschland (in Vechelde, Braunschweig) 1861 und etwa zehn Jahre später in Oesterreich zur Verspinnung gebracht. Die Jutefaser kommt in einem Zustande auf den europäischen Markt, welcher deren sofortige Verspinnung gestattet, also gereinigt, ohne feste Holzteile; die Entholzung und Röste der Faser erfolgt schon am Gewinnungsplatze. Sehr gute genaue Mitteilungen hierüber sowie über alle älteren und neueren Spinnverfahren und Spinnmaschinen findet man in [1]. Für das Spinnen der Jute werden die für Flachs üblichen beiden Verfahren angewendet, je nachdem lange gehechelte Jutefasern zu Jutehechelgarn (jute-line-yarn) oder gekrempelte Jutefasern zu Jutewerggarn (jute-tow-yarn) versponnen werden sollen.

Für die Herstellung der Jutewerg(hede)garne wird die lange Jutefaser unter Mitwirkung von Krempeln in kürzere, schließlich etwa 200–250 mm lange Fasern zerlegt, welche gleichlaufend nebeneinander gebracht und lose zusammengedreht als Vorgarn den Feinspinnmaschinen zur Bildung des fertigen Garnes übergeben werden. In Deutschland werden nach diesem Verfahren alle gröberen Garne (in den englischen Nrn. 1/4 bis höchstens 10; metrisch Nr. 0,15–6) erzeugt. Zur Erzeugung der feineren Nummern der Jutehechelgarne (englisch Nr. 16–20, höchstens 30, metrisch Nr. 10–12–18), für welche nur die feinsten und bellen Jutesorten benutzt werden, wird die Jute in etwa 75 cm lange Abschnitte auf den sogenannten Schneidemaschinen zerrissen, gehechelt und in diesem Zustande wie langer Flachs weiter verarbeitet (vgl. Flachsspinnerei). Stets aber findet vor der Verarbeitung ein Einsprengen der Faser mit Wasser und Robbentran oder Tran und Erdöl statt, unter darauffolgendem Pressen (Quetschen) derselben mittels Maschinen, um sie möglichst weich und geschmeidig zu machen.

Zur Kennzeichnung des Spinnens des Jutehechelgarnes genügt hier die Angabe eines Maschinensatzes für englisch Nr. 14–25 (metrisch Nr. 8,5–15). Außer 1 Quetschmaschine (Jute softener) und 1 Juteschnipper (snipping machine), welche für mehrere Sätze ausreichen, sind nötig: 1 doppelte Reiß- oder Schneidmaschine (breaking machine), 2 Anlegemaschinen (spreaders) (915 mm Streckweite [reach], 4 Bänder, 1 Ablieferung); 2 erste Schraubenstrecken (spiral drawings) (760 mm Streckweite, 2 Köpfe, jeder 4 Bänder, 2 Ablieferungen); 2 zweite Schraubenstrecken (660 mm Streckweite, 2 Köpfe, jeder 4 Bänder, 2 Ablieferungen); 2 dritte Schraubenstrecken (610 mm Streckweite, 3 Köpfe, jeder 6 Bänder, 3 Ablieferungen); 2 Vorspinnmaschinen (rovings) (jede 70 Spindeln, 610 mm Streckweite); 3 doppelte Trockenspinnmaschinen (double dry spinning frames) (jede 200 Spindeln, 83 mm Teilung, 83 mm Hebung, 455 mm Streckweite); 3 doppelte Trockenspinnmaschinen (je 200 Spindeln, 83 mm Teilung, 70 mm Hebung); zusammen also 140 Vorspindeln und 1200 Feinspindeln.

Jutewerggarnspinnerei. Die in den Ballen fest zusammengedrückt gewesenen, fast steifen Juteristen müssen vorerst wieder aufgelöst, geöffnet und die Faserbündel lang gelegt werden. Früher geschah dies ausschließlich durch Hand, jetzt erleichtert man das Auflösen dadurch, daß man die harten Risten durch besondere Oeffner (openers) gehen läßt. Die Risten werden dabei einem starken fortlaufenden Drucke von stacheligen oder tiefgeriffelten Walzen, ähnlich wie in Flachsbrechen, ausgesetzt. Die so erweichten Faserbündel werden dann von Arbeitern mit der Hand geöffnet und je nach Farbe, Länge und Güte geschieden und nach Maßgabe der üblichen Mischungen verteilt. Die folgende Behandlung bezweckt die Erzielung von Geschmeidigkeit, Weichheit, erhöhte Teilbarkeit und Schlüpfrigkeit der Faser. Man erreicht das durch zwei getrennte, oft aber unmittelbar einander folgende Behandlungen, durch das Batschen (hatching; Weich-, Einweich-, Einlegeverfahren) [2] und durch das Quetschverfahren (softening). Durch das Aufsaugen des Wassers wird einerseits die Faser selbst schmiegsamer gemacht, anderseits der Pflanzenleim erweicht (durch längeres Liegenlassen tritt eine Fortsetzung des Röstens ein) und dadurch die Teilbarkeit der Faserbündel befördert. Das Oel macht in der Hauptsache die Faserbündel nur schlüpfrig (daher fette Oele, die nicht harzen und nicht zerstörend auf die Jutefaser und die Maschinenteile einwirken, Erdöl aber allein nicht); durch die Beimengung des Erdöls werden namentlich die Nadeln der Krempelbeschläge reiner erhalten. Findet Einweichen und Quetschen gleichzeitig statt, so ist am Eingang zu den Quetschmaschinen eine besondere Batsch- oder Einsprengvorrichtung angeordnet, welche die Flüssigkeiten gleichmäßig verteilt auf die darunter hinweggehenden Juteristen aufträufeln läßt. Das Zuteilen der Flüssigkeiten erfolgt entweder der Geschwindigkeit der Maschine verhältnismäßig oder man nimmt auch noch Rücksicht auf die wechselnde Dicke der Auflagschichten. Im ersteren Falle bringt man besondere Schöpfvorrichtungen, Schöpfwalzen u.s.w. an, welche unter Zuhilfenahme von Wechselrädern getrieben werden, oder man erzeugt ein gleichmäßiges Ausfließen dadurch, daß ein Verdränger in dem Oelbehälter vorwärts geschoben wird (Malcolms Einsprenger). Wird noch auf die Dicke der Auflage Rücksicht genommen, so überträgt man unter Einschaltung regelbarer Hebelübersetzungen die lotrechte Bewegung einer oberen Druckwalze auf sehr schlank kegelförmige Ventile, welche den Ausfluß entsprechend verändern (Friers Einsprenger). Man hat das Einweichen der Jute auch so vorgenommen, daß man das Einsprengen mit Wasser auf der Quetschmaschine, das Einölen aber erst auf der Speisung der Vorkrempel ausführte. – Die Quetschmaschinen (jute-softeners, softening machines) bestehen in der Hauptsache aus einer großen Anzahl (20–40, bei Pilgerschrittbewegung 6–7) von (vielfach abwechselnd schraubenförmig) geriffelten Walzenpaaren. Jutesorten, die keine harten Wurzelenden zeigen, und solche, die zu mittleren und geringeren Garnarten bestimmt sind, werden nach dem Quetschen sofort auf den [242] Krempeln weiter verarbeitet. Jutesorten mittlerer Güte mit starken groben Wurzelenden, aber guten weichen mittleren Teilen können vorteilhafter durch Abtrennen der ersteren verwendet werden, indem sie sich alsdann zu höheren Nummern und besseren Garnen verarbeiten lassen, während die abgetrennten Wurzelenden niedere Nummern und geringere Garne ergeben; auch die Kopfenden werden, wenn sie nicht recht gut sind, abgenommen und getrennt verarbeitet. Das Abnehmen der Enden geschieht entweder durch Handarbeit (Abhauen mit dem Beile oder Abtrennen durch Hinwegziehen über Sensen) oder mittels sogenannter Schnippmaschinen (snipping machines, jute-root hackling machines). Zum Zuspitzen und Aushecheln der Enden dienen hierbei rasch bewegte (Umfangsgeschwindigkeit 10–15 m/sec.) Trommeln, deren Beschlag aus Holzleisten mit schräg eingesetzten schlanken Nadeln besteht (Nadellänge 35–40 mm, Grunddurchmesser etwa 3,5 mm).

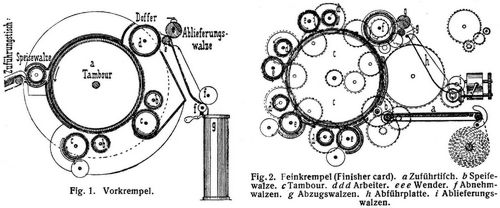

Als nächste Arbeitsmaschinen folgen die Krempeln oder Karden. Die in den Risten noch zu bandartigen Bündelchen vereinigten, gleichgerichtet nebeneinander liegenden Fasern werden auf Krempeln, und zwar auf Walzenkrempeln durch Spalten weiter zerlegt und durch Zerreißen in kürzere, den Abmessungen der folgenden Maschinen angepaßte Längen verwandelt, hierbei findet gleichzeitig ein Absondern der etwa anhaftenden dunkeln Oberhautteilchen, des Staubes und der ganz kurzen Fäserchen, die sich bei dem Zerteilen mit bilden, statt. Es werden zwei Krempeln nacheinander benutzt, die Vorkrempel und dann die Feinkrempel. Das auf den Krempeln erzeugte Band wird dann durch wiederholtes Doppeln weiter vergleichmäßigt, und durch das gleichzeitig angewendete wiederholte Strecken werden die durch das Krempeln vielfach geknickten Fasern wieder in vollständig gleichlaufende Lage gebracht. Der Trommelbeschlag wird bei den Jutekrempeln sehr stark beansprucht und ist, da das Spinngut etwas feucht verarbeitet wird, immer der Einwirkung der Feuchtigkeit ausgesetzt; es wird deshalb immer Holzleistenbeschlag für die großen Walzen verwendet. – Bei der Anordnung der verschiedenen Walzen ist die große Länge der Fasern zu berücksichtigen, dieselbe beträgt in dem Bande der Vorkrempel etwa 450–550, in dem der Feinkrempel 250–350 mm.

Vorkrempel. Fig. 1 zeigt eine Vorkrempel mit Muldenspeisung und unterer arbeitender Hälfte (half circular shell breaker card); a ist die Haupttrommel (Tambour), b sind die beiden Arbeiter (worker), c die beiden Wenderwalzen (stripper). Von der Abnehmwalze (doffer) d wird der Juteflor durch ein Abzugswalzenpaar e abgelöst, durch ein nach unten zu schmäler werdendes, seitlich begrenztes Leitblech (conductor) in Bandform übergeführt und schließlich durch ein Ablieferwalzenpaar f in die Blechkanne g abgegeben. Wenn es sich um die Verarbeitung kurzer Fasern, insbesondere Abfälle, handelt, ordnet man, um deren Herabfallen möglichst zu verhüten, die Arbeiter und Wender auch auf der oberen Hälfte der Trommel an.

Fig. 2 zeigt eine Feinkrempel. Die Speisung geschieht wie bei der Vorkrempel durch eine Muldenwalze. Bei Verarbeitung von Jute zu den Nummern 1/4–2 (metrisch 0,15 bis 1,2) findet man Feinkrempeln angewendet mit 2–3 Arbeiter- und Wenderpaaren und einer Abnehmwalze, entweder mit oberer oder unterer arbeitender Hälfte; bei mittleren und besseren Jutesorten findet man immer vier Paar Arbeiter und Wender mit einer Abnehmwalze angeordnet und sind dann die Walzen rundherum um die Trommel verteilt (circular shell finisher card), Fig. 2; doch werden bei feineren Sorten und starker Auflage auch zwei Abnehmwalzen benutzt. Die Zuführung der Bänder für die Feinkrempel geschieht entweder unmittelbar von vorgesetzten Kannen aus über einen Speisetisch (Kannenspeisung) oder es werden vorab Wickel auf besonderen Maschinen gebildet (Wickelspeisung, Fig. 2). Bildet man Wickel, so hat man den Vorteil der stärker möglichen Dopplung, den Nachteil des vermehrten Arbeitsaufwandes. Bei der Tischzuführung kann dagegen leichter die Wiedereinfügung gewisser Abfälle für geringere Jutesorten erfolgen; man verwendet deshalb die Tischzuführung für die geringeren, die Wickelzuführung für die mittleren und besseren Sorten.

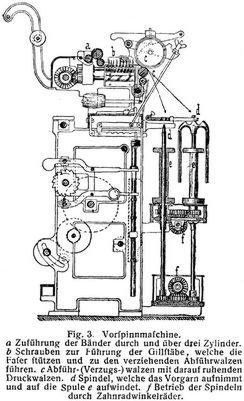

An die Feinkrempel schließen sich wie bei Flachs die Strecken [3] oder Durchzüge u.s.w. Strecken mit Hechelnadelwalzen (Nadelwalzenstrecken, rotary-drawings) und solche mit Hechelstäben in Scheibenführung (Scheibenwalzenstrecken, circular-drawings) sind weniger in Gebrauch; hauptsächlich werden angewendet Schraubenstrecken (spiral-drawings) oder auch[243] Kettenstrecken (chain-drawings, link-gill-drawings). Von der Feinstrecke werden hierauf die Bänder auf die Vorspinnmaschinen (Flyer, Roving, Banc à broches) gebracht und zu Vorgespinst (Vorgarn) verarbeitet. Bei dieser Arbeit werden die Bänder zwischen glatten eisernen Zuführungswalzen in die Nadeln der Gillstäbe geführt, welche die Faser erfassen und zu den Abzugs-(Verzugs-)Walzen führen, von wo das nun sechs- bis zehnmal verfeinerte Band als Vorgarnfaden von einer Spindel aufgenommen und auf Spulen gewunden wird. Diese mit dem Vorgarn angefüllten Spulen werden der Spinnmaschine übergeben.

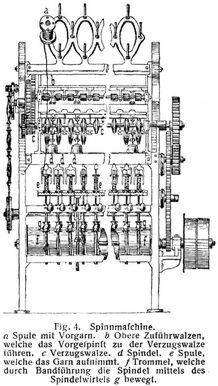

In Fig. 3 ist ein Querschnitt durch eine Jutevorspinnmaschine gezeigt, in der Anordnung und der Arbeitsweise entspricht sie vollständig denen der Vorspinnmaschine des Flachses (s. Flachsspinnerei, Bd. 4, S. 53). Das von der Vorgarnspule gelieferte Vorgarn wird nun oben auf den Spinnstuhl aufgesteckt, und es wird der Vorgarnfaden zwischen den Einzugswalzen der Spinnmaschine [4] (Fig. 4) eingeführt. Die obere Zuführwalze der Spinnmaschine mit darauf ruhender Druckwalze führt das Vorgarn zu der Abführ- oder Verzugswalze, welche mit ihrer unten beteiligten Druckwalze das Vorgarn rascher wegführt, als es zugeführt wird, und dasselbe infolgedessen verzieht, und zwar im Verhältnis von fünf- bis zehnmal, wodurch das Vorgarn, in einen seinen Faden umgewandelt, aus den Verzugswalzenpaaren heraustritt. Dieser seine Faden wird nun sofort von einem sich mit 2000–3000 Umdrehungen in der Minute drehenden Spindelflügel aufgenommen und auf die auf der Spindel befindliche Holzspule aufgewunden, wobei der seine Faden zugleich zu dem Garn, dem fertigen Feingespinst gedreht wird. Das gesponnene Garn teilt man meist in Ketten- und Schußgarn für Weberei von Jutegeweben (Pack- und Sackgewebe) ein. Es wird nach der Spinnung von der Holzspule »abgespult für Ketten« oder »auf Köpfe gewunden für Schuß« oder aber »für den Verkauf« (für die Verwendung in den verschiedenen andern Industrien) auf dem Haspel abgehaspelt und in Strähnen geliefert. – Für grobe Zwirne, Bindfaden und Stricke wird das Jutegarn auch gezwirnt (zwei- bis drei- und mehrfach). – Die Zwirnerei entspricht der der andern Textilfasern, speziell der des Leinen- und Hanfgarns (s. Zwirn).

Verwendung der Abfälle [5]. Die für die Spinnerei in Betracht kommenden Abfälle sind solche, die von der Verpackung der Rohjute herrühren (Jutestricke und Markenlappen), und solche, welche erst während des Spinnens entstehen. Letztere lassen sich in solche scheiden, welche sich ohne weiteres während des Spinnverfahrens wieder mit einfügen lassen (wie Schnipphede, abgerissene Bänder von den Krempeln, Strecken und Spindelbänken), und in solche, welche erst wieder besonders aufbereitet werden müssen (Krempelabfälle, Flug, Kehricht, Vorgarn- und Garnfäden). Die Jutestricke werden mit Hand aufgedreht und dann zu groben Garnen mit verarbeitet, ebenso wie Schnipphede, abgehauene Wurzelenden u. dergl. Die für die übrigen Abfälle zur Aufbereitung benutzten Maschinen sind außer dem Reißwolf noch die sogenannte einfache Schlag- oder Schüttelmaschine (ähnlich gebaut wie der Schlagwolf für Baumwolle),[244] die Schüttelmaschine mit kegelförmiger Schlagstiftentrommel (waste-willow), die doppelte Schüttelmaschine (ähnlich, nur stärker gebaut wie der sogenannte Wipper) und die Abfallkrempel (teazer-card). Die entstehenden staubförmigen Abfälle können als Düngemittel Verwendung finden, die andern Abfälle werden zum Teil wieder zur Herstellung von geringeren Garnen und von Putzgut verwendet oder werden als guter Rohstoff an die Papier- und Pappefabriken verkauft. Zur Verbandjute werden nur ganz reine und weiche Sorten verwendet. Die Rohjute geht trocken durch eine oder zwei gutgereinigte Vorkrempeln und eine Feinkrempel; der entstehende breite, lockere Flor kommt als fertiger Verbandstoff in den Handel. Das Tränken mit fäulnishindernden Mitteln wird dann besonders ausgeführt. Auch als Rohstoff für Schießwolle ist die Jute vorgeschlagen worden [6].

Herstellung von Mischgarnen (mixte, mixed) [7]. Jute wird mit ähnlichen Faserstoffen, und zwar insbesondere mit Flachs- und Hanfwerg versponnen, um die Festigkeit der Garne zu erhöhen. Diese Mischgarne (englisch Nr. 3–7, metrisch 1,8–4) sollen als teilweiser Ersatz für die trocken gesponnenen Flachs- und Hanfwerggarne dienen bei Herstellung gröberer Stoffe, die weder dauernd der Nässe ausgesetzt noch gebleicht werden sollen. Man unterscheidet dunkles und helles Mischgarn. Das dunkle Mischgarn wird aus 2/3 bis 1/2 Jute und 1/3 bis 1/2 Flachswerg hergestellt. Jute und Flachswerg werden getrennt bearbeitet bis zur Feinkrempel, auf welcher die Vorkrempelbänder vereinigt werden; von da ist die Verarbeitung, wie weiter oben erläutert. Um die dunkel silbergraue Flachsfarbe zu erhalten, wird dem Batschwasser der Jute wohl auch die entsprechende Menge Blauholzauszug und Alaunlösung zugefügt. Das helle Mischgarn wird gewöhnlich erzeugt aus 2/3 (möglichst weißer) Jute und 1/3 (hellgelbem oder weißem) Hanf- oder Flachswerg. Die Verarbeitung ist wie oben angegeben, nur bleibt das Batschwasser ohne Zusatz und die Batschöle müssen möglichst geruch- und farblos sein. Die Maschinen für die Jutespinnerei werden in Deutschland von Oskar Schimmel & Co. A.-G. in Chemnitz und Seydel & Co. in Bielefeld gebaut, in Großbritannien von Lawson & Sons und von Fairbairn, Macpherson & Co. in Leeds, von Combe, Barbour & Combe und von James Mackie & Sons in Belfast, Douglas Fraser & Sons in Arbroath, L. & T. Boyd Limited in Glasgow u.a. geliefert.

Literatur: [1] Pfuhl, E., Die Jute und ihre Verarbeitung, Berlin 1888; Legatt, Theory and practice of jutespinning, Dundee 1893; Sharp, P., Flax, Tow and Jute spinning, Dundee 1896; Leipziger Monatsschr. für Textilindustrie 1906, S. 339. – [2] Ebend. 1901, S. 324. – [3] Zeitschr. des Ver. deutsch. Ing. 1900, S. 642; Leipziger Monatsschr. für Textilindustrie 1906, S. 344. – [4] Ebend. 1896, S. 572, 632; 1897, S. 4; 1898, S. 448; 1900, S. 495; 1907, S. 3. – [5] Pfuhl a.a.O., S. 332 ff. – [6] Dinglers Polyt. Journ. 1892, Bd. 283, S. 88. – [7] Deutscher Leinenindustrieller 1883, Nr. 27; Pfuhl a.a.O., S. 345.

Ernst Müller-Dresden.

http://www.zeno.org/Lueger-1904.