- Messerschmiedarbeiten

Messerschmiedarbeiten umfassen insbesondere die Herstellung der Messer (aller Art) und Scheren.

A. Herstellung der Messer.

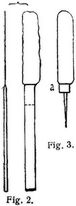

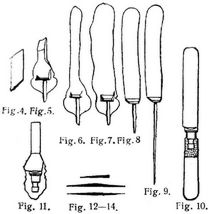

1. Tischmesser. Die einzelnen Teile sind die Klinge, der Griff (das Heft) und der zwischen beiden befindliche Bund (Scheibe, Kropf), der bei einfachen Messern auch fehlen kann. Griff (Heft) und Klinge bilden entweder ein Stück (z.B. bei den Messern mit massivem Griff, Fig. 1) oder die Klinge besitzt eine Angel (Erle), an der das Heft befestigt wird und die je nach der Verbindung mit dem Heft verschiedene Formen aufweist. – Tischmesser mit spitzer Angel (Fig. 3 und 9) werden bei der Handarbeit so hergestellt, daß das erwärmte Ende eines quadratischen oder flachen Stahlstabes auf dem Amboß zur Form der Klinge (Rücken dicker als Schneide) ausgeschmiedet (Fig. 2), die noch glühende Klinge auf einen Firmastempel im Amboß gelegt, durch einen Schlag mit der Firma versehen und in derselben Hitze so weit abgehauen wird, daß ein zur Bildung der Angel ausreichendes Stück verbleibt. In der zweiten Hitze wird die Angel ausgeschmiedet und mit Hilfe eines Gesenkes (Stemmeisen), in welches die Klinge senkrecht hineingestellt wird, die Scheibe a zwischen Klinge und Angel gebildet (Fig. 3). Hierauf folgt das Härten, Schleifen u.s.w. (vgl. unten). – Bei der maschinellen Fabrikation [2], [3] werden von einem flachen Stahlstab (Rute) in Exzenterscheren die zur Herstellung eines Messers ausreichenden Teile Fig. 4 abgeschnitten, diese erhitzt und zunächst unter Fallhämmern in Gesenken die »Scheibe« ausgeprägt (Fig. 5). Hierauf folgt nach erneutem Erhitzen das Ausstrecken des oberen Teils auf die Länge der Klinge (Fig. 6). Man verwendet hierzu Schnellhämmer oder zweckmäßiger die Vierhammermaschine, aus zwei horizontal- und zwei vertikalschlagenden Hämmern bestehend, zwischen die das Werkstück gesteckt wird. In der dritten Hitze geschieht das Ausbreiten (Fig. 7) unter Federhämmer, wobei zur Reinerhaltung der Oberfläche ein Luftstrom auf die Klinge aufgeblasen wird. Unter Exzenterpressen wird dann weiterhin die Klinge ausgeschnitten (Fig. 8), worauf in der vierten Hitze das Ausschmieden der Angel von Hand auf dem Amboß oder mit der Vierhammermaschine erfolgt (Fig. 9). Ueber Härten und Schleifen s. unten. – Bei den Messern Fig. 10 wird die Angel gleichzeitig mit der Scheibe im Gesenk hergestellt, Fig. 11, worauf die weiteren Arbeiten bis zum Ausschneiden der Klinge in gleicher Weise, wie oben angegeben, folgen. – Um das Ausschmieden der Klinge ganz oder teilweise zu umgehen, verwendet man besonders für billige Messer Stahlblech oder zwischen kegelförmigen Walzen gewalzte Stäbe von keilförmigem Querschnitt (Fig. 12–15), aus denen die Klinge nebst Angel unter Pressen ausgeschnitten wird. Die Angel bleibt in der Regel flach (Fig. 16), kann aber auch spitz ausgeschmiedet werden. Die Scheibe läßt man entweder fehlen oder schiebt die für sich gefertigte Scheibe über die Angel.

Härten, Schleifen und Polieren der Messer. Als Härteflüssigkeit dient in der Regel Rüböl, in das die auf richtige Temperatur erhitzte Klinge bis zum Heft eingetaucht, einige Male hin und her bewegt und dann zum vollständigen Abkühlen in einen im Oelbad befindlichen Rechen gestellt wird. Hierauf folgt das Anlassen durch Wiedererwärmen auf die gewünschte Anlaßfarbe, um die übermäßige Härte der Klinge zu vermindern. Man schleift sodann die Klinge an Schleifsteinen von 1,75–2 m Durchmesser unter Vermittlung eines Schleifholzes, an welches sie festgespannt ist. Beim Schleifen wird kaltes Wasser auf die Klinge geleitet, um die Enthärtung zu verhüten. Der Kropf (Scheibe) wird auf einem kleineren trockenen Schleifstein geschliffen. Die Messerklinge wird darauf von drei Pließscheiben nacheinander bearbeitet, um ihr das feinere Aussehen[369] zu verleihen; für sehr seine Politur kommt noch eine Polierscheibe zur Anwendung.

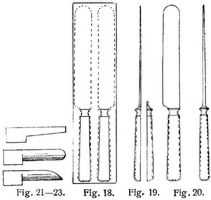

Die Griffe (Hefte) der Tischmesser bestehen aus Holz (hartes Obstbaum-, Buchsbaum-, Erlen-, Eben-, in Kalkwasser gebeiztes Rotbuchenholz), Elfenbein, Perlmutter, Knochen, Celluloid oder Metall. – Bei der Massenfabrikation werden die Holzkette auf Kopierdrehbänken (Fräsmaschinen) bearbeitet, dann nachgeputzt und poliert. Die Befestigung der Klinge findet durch Einstecken der Angel in die Bohrung des Hefts und Ausgießen mit Harz statt; eine solidere Befestigung erhält man durch Vernieten der Angelspitze am freien Ende. Bei billigen Messern mit flacher Angel werden die aus zwei Schalen bestehenden Hefte durch Nieten mit der Angel verbunden (Fig. 17 und 17a). – Die Metallgriffe sind entweder massiv (Fig. 1) (ovaler der rhombischer Querschnitt) und werden durch Schmieden in Gesenken ausgebildet oder hohl. Im letzteren Fall kann die eine Griffhälfte mit der Klinge (ohne Angel) ein Stück bilden, während die andre für sich hergestellte mit ihr durch Löten, Schweißen oder Vernieten verbunden wird (Fig. 18–20), oder die Klinge besitzt eine Angel und wird mit dieser in dem hohlen Griff befestigt. Diese Befestigung kann durch Vergießen mit Hilfe von leichtflüssigen Legierungen (Fig. 10) oder durch Vernieten u.s.w. geschehen.

2. Taschenmesser (Einlege-, Klapp-, Federmesser). Bei der Massenfabrikation stellt man diese Klingen aus Stahlblech durch Ausschneiden unter Pressen und Ausschmieden in Gesenken her (Fig. 21–23), worauf das Lochen, Härten und Schleifen folgt. Zum Härten werden die Klingen je nach der Größe bis zu einem Dutzend auf einen Draht gereiht und zusammen erhitzt und gehärtet. Für die Hefte dienen ausgeschnittene Blechstreifen, auf die an den Enden häufig besondere Stücke aufgenietet werden.

3. Rasiermesser. Bei der Herstellung von Hand wird in der ersten Hitze die rohe Form der Klinge, in der zweiten der Stiel (»Druck«) ausgebildet und in der dritten Hitze die Klinge auf einer gewölbten Amboßkante hohlgeschmiedet. Gebräuchlicher ist indessen das Schmieden der Rasiermesser in Gesenken unter Fallhämmern. Billige Rasiermesser fertigt man auch aus gewalzten Stahlstäben, deren Querschnitt annähernd dem der fertigen Klinge entspricht; man trennt von diesen ein Stück ab und schmiedet den Stiel (Druck) an [8]. Das Härten erfolgt in Wasser, wobei das Messer mit dem Rücken voraus eingetaucht wird. Das auf das Anlassen sich anschließende Hohlschleifen geschieht auf ganz kleinen Schleifscheiben, deren Durchmesser der Krümmung des Hohlschliffs entspricht. Zur Erzielung einer sehr scharfen Schneide werden die Rasiermesser auf liegenden Steinen zuerst mit Petroleum und dann mit Oel und schließlich auf dem Abziehriemen abgezogen, dessen eine Seite in der Regel mit Polierrot, dessen andre mit Graphit eingerieben ist.

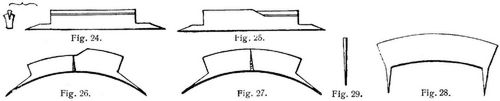

4. Größere Messer werden entweder ganz aus zähem bis mittelhartem Stahl oder aus weichem Schmiedeeisen mit aufgeschweißter Stahlschneide hergestellt. – Zur Herstellung eines Wiegemessers z.B. wird ein Stück Flacheisen abgehauen, erhitzt, durch Absetzen an den Enden mit Angeln versehen und in seiner oberen schmalen Seite mit Schrotmeißel (s. Meißel) aufgeschlitzt. Nach dem Einsetzen eines zugeschärften Stahlstückes (Fig. 24) wird jede Hälfte des Ganzen in erster Hitze geschweißt (Fig. 25) und in folgender Hitze bogenförmig gestreckt (Fig. 26 und 27); schließlich werden die Angeln umgebogen (Fig. 28). Bei Maschinenarbeit wird konisch gewalzter Stahl (Fig. 29) benutzt; ein auf Länge abgeschnittenes Stück wird unter dem Federnammer bogenförmig gestreckt, darauf geschlichtet, gehärtet, angelassen, gerichtet und geschliffen. Auch kann zum Strecken ein Paar schwach kegelförmiger Walzen benutzt werden; dann fällt das Schlichten fort. – Ueber die Herstellung von Maschinenmessern s. [6].

B. Herstellung der Scheren.

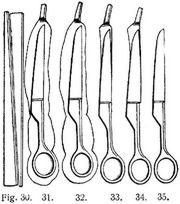

Sie erfolgt in nachstehender Weise [2], [3]: Aus Stahlstangen werden in Pressen bei jedem Hube zwei Stücke Fig. 30 zugleich abgetrennt. Jedes Stück wird bis zur Rotglut erhitzt und unter dem Fallhammer nach drei bis vier Schlägen in eine Scherenbacke (Fig. 31 und 32) verwandelt, worauf unter[370] Schneidepressen das überflüssige Material teilweise entfernt (Fig. 33), sodann das Auge ausgestoßen und schließlich das Blatt an der Spitze beschnitten wird (Fig. 35). Nach der Entfernung des Grats durch Befeilen wird die Firma eingeschlagen, worauf das Bohren der Schere erfolgt. Danach werden 25–50 Scherenschenkel auf einem Eisenstabe zusammengesteckt, in einem Feuer erhitzt und kurze Zeit bis zum Ende des Blattes in Wasser eingetaucht. Nun erfolgt das Richten der Scherenschenkel mit einem leichten Handhammer und das Zusammenpassen je zweier Schenkel zu einer Schere. Dem Auge wird ein sauberes und blankes Aussehen durch eine Pließscheibe und einen über zwei Scheiben laufenden schmalen, mit Schmirgel bestrichenen Riemen erteilt, der durch das Auge der Schere gesteckt wird. Darauf erfolgt das Schärfen und Polieren auf Schleifsteinen, Pließscheiben und Poliersteinen. Schließlich werden die Schenkel paarweise durch Vernieten oder durch eine Schraube vereinigt. – Billige Scheren werden aus Stahlblechen ausgeschnitten und in ähnlicher Weise wie die Taschenmesser (s. oben) bearbeitet; auch stellt man billige Scheren aus Temperguß (s.d.) her.

Literatur: [1] Ledebur, A., Handbuch der mechanischmetallurgischen Technologie, 3. Aufl., Braunschweig 1905. – [2] Haedicke, H., Die Technologie des Eisens, Leipzig 1900. – [3] Verhandlungen des Vereins zur Beförderung des Gewerbefleißes in Preußen, 1900, S. 131 (Stercken, Ueber die Herstellung der Messer und Scheren in der Fabrik von J.A. Henckels in Solingen). – [4] »Stahl und Elfen«, Düsseldorf 1895, S. 8. – [5] Ebend. 1896, S. 402. – [6] Zeitschr. für Werkzeugmaschinen und Werkzeuge, Berlin 1907, Heft 11, S. 155, und Heft 15, S. 210 (Die praktische Herstellung von Maschinenmessern aller Art). – [7] Karmarsch, K., Handbuch der mechanischen Technologie, 6. Aufl., Leipzig 1891, Bd. 2.

A. Widmaier.

http://www.zeno.org/Lueger-1904.