- Dampfmaschinenbetrieb

Dampfmaschinenbetrieb. Besondere gesetzliche Bestimmungen, wie sie beim Bau und Betrieb von Dampfkesseln zu berücksichtigen sind (s. Dampfkesselbetrieb), bestehen für den Bau und Betrieb von Dampfmaschinen nicht. Bei der Wartung von Dampfmaschinen ist aber folgendes zu beachten.

Das Anlassen der Maschine darf nur geschehen, nachdem die Dampfleitung und die Maschine hinreichend lange angewärmt und das Kondenswasser sorgfältig abgelassen worden war. Bei ungenügender Anwärmung oder Entwässerung sind Wasserschläge im Zylinder mit ihren verderblichen Folgen zu erwarten. Sämtliche Oeler sind vor der Inbetriebsetzung der Maschine zu prüfen. Undichte Stopfbüchsen sind nachzuziehen und nötigenfalls mit neuer Packung zu versehen. Ist die Maschine zuletzt in einer ungünstigen Stellung stehen geblieben,[615] so muß die Andrehvorrichtung mit der erforderlichen Sorgfalt benutzt werden; insbesondere ist jedesmal vorher festzustellen, ob das Absperrventil der Maschine vollständig niedergeschraubt ist und sicher schließt. Bei undichtem oder nicht ganz geschlossenem Ventil kann die Maschine schließlich von selbst in Gang geraten, die Andrehvorrichtung wird herausgeschleudert und gefährdet den daran hantierenden Wärter. Es ist deshalb darauf zu sehen, daß die Andrehvorrichtung sich beim Angehen der Maschine von selbst ausrückt, und zwar in einer für den Wärter gefahrlosen Weise.

Während des Betriebes ist für sorgfältige Oelung aller gleitenden Teile Sorge zu tragen. Dies gilt in noch erhöhtem Maße für Heißdampfmaschinen (s.d.). Selbstverständlich muß die Auswahl der Oelsorten nach dem Verwendungszweck erfolgen. Es müssen mindestens zwei Oelsorten benutzt werden: Für die unter Dampfdruck stehenden gleitenden Teile ein erst bei hoher Temperatur dünnflüssig werdendes Oel mit hohem Entflammungspunkt, ein sogenanntes Zylinderöl; für die nicht unter Dampfdruck stehenden gleitenden Teile ein gutes Maschinenöl. Eine Mischung des teureren Zylinderöls mit billigerem Maschinenöl für die Schmierung der unter Dampf arbeitenden Teile in Anwendung zu bringen, ist verwerflich, weil der beabsichtigte Zweck, Ersparnisse zu erzielen, doch nicht erreicht wird, da das Maschinenöl, besonders bei Verwendung von Heißdampf, verbrennt, ohne Schmierdienste zu leisten. Dagegen können die Verbrennungsrückstände den Gleitflächen leicht verderblich werden.

Eine besonders sorgfältige Wartung erfordert der Regler der Maschine, da von dessen Arbeitsweise das Verhalten der Maschine abhängig ist. Die Oelung der Reglerzapfen muß trotz der manchmal wenig zugänglichen Oelstellen peinlich ausgeführt werden. Sehr oft zeigt der Regler das bekannte Springen oder Tanzen. Bei Ventilmaschinen und den mit verstellbarem Exzenter arbeitenden Schiebermaschinen rührt das Springen des Reglers gewöhnlich von einem Rückdruck der Steuerung her, indem die zur Bewegung des Steuerorgans erforderliche Kraft eine Komponente liefert, die den Regler aus seiner Stellung abzudrängen sucht. Die Wirkung des Rückdruckes fällt um so erheblicher aus, je kleiner die Umlaufszahl, je schwächer der Regler und je geringer die der Reglerverstellung entgegenwirkende Reibung ist. Das Springen des Reglers kann aber noch eine andre Ursache haben. Es kann nämlich der Unempfindlichkeitsgrad des Reglers kleiner sein als der Ungleichförmigkeitsgrad des Schwungrades. Dann reagiert der Regler gesetzmäßig auf die während einer Umdrehung sich regelmäßig vollziehenden Aenderungen der Winkelgeschwindigkeit der Schwungraddrehung.

Der wichtigste Nachteil des Springens des Reglers ist in der schnellen Abnutzung der davon betroffenen Zapfen und Gleitstellen zu sehen. Der Maschinengang wird gewöhnlich nicht nachteilig beeinflußt. Da eine Behebung der Grundursachen des Springens des Reglers an ausgeführten Maschinen nachträglich schwer möglich ist, so sucht man gewöhnlich Abhilfe durch Hinzufügung einer Oelbremse zu schaffen. Die Oelbremse vermindert aber in jedem Falle die Empfindlichkeit der Regulierung. Die Einstellung der Oelbremse muß daher mit der erforderlichen Sorgfalt geschehen, um ein zu starkes Herabsetzen der Empfindlichkeit zu verhüten.

Zeigt es sich, daß der Regler nach einer Belastungsänderung der Maschine erst zu arbeiten beginnt, nachdem eine bedeutende Geschwindigkeitsänderung eingetreten ist, so ist der Regler zu unempfindlich, entweder weil die von ihm bei der Verstellung zu überwindende Reibung zu groß geworden ist oder weil der Regler von Anfang an zu schwach gewählt wurde.

Zeigt der Regler, nachdem er in Bewegung gekommen ist, Neigung zum Ueberregulieren, d.h. pendelt er ununterbrochen zwischen der höchsten und tiefsten Stellung auf und ab, ohne zur Ruhe zu kommen, so ist der Regler labil oder zu wenig statisch. Es muß der Ungleichförmigkeitsgrad vergrößert werden. Bei vielen Reglern kann dies durch einfache Verstellung am Regler erreicht werden. Das Ueberregulieren wird durch Massenwirkung begünstigt. Gewichtsregler verhalten sich deshalb in dieser Hinsicht weniger günstig als Federkraftregler, bei denen die bewegte Masse nach Möglichkeit vermindert ist.

Ist die Umlaufszahl bei voller Belastung der Maschine (tiefster Reglerstellung) erheblich kleiner als bei kleiner Belastung (oberer Reglerstellung), so ist der Ungleichförmigkeitsgrad des Reglers zu groß. Derselbe muß verkleinert werden, falls die entsprechende Einstellung am Regler möglich ist.

Ist die Umlaufszahl für alle Reglerstellungen zu klein oder zu groß, so kann Abhilfe durch Beschwerung oder Entladung des Hülsengewichtes oder durch stärkeres bezw. schwächeres Spannen der Feder geschaffen werden. Bei Federkraftreglern ändert sich mit der Federspannung aber auch der Ungleichförmigkeitsgrad, so daß die angegebene Aenderung der Federspannung nicht ohne weiteres vorgenommen werden darf.

Sehr wichtig ist es, von Zeit zu Zeit den Betriebszustand der Maschine durch Indizieren zu prüfen, da auf diese Weise am sichersten eine fehlerhafte Dampfwirkung und Dampfverteilung ermittelt werden kann. Auch Undichtigkeiten in der Maschine können bis zu einem gewissen Grade aus dem Indikatordiagramm erkannt werden.

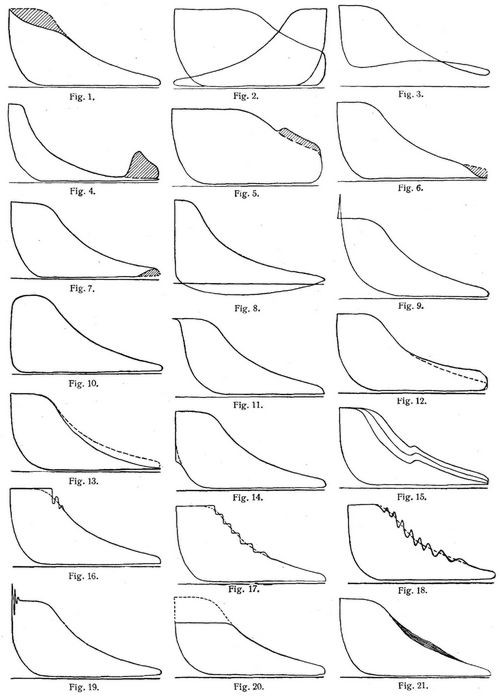

Die wichtigsten Fälle einer fehlerhaften Dampfwirkung sind in den Fig. 1–11 dargestellt. Fig. 1. Der Einlaßdampf ist stark gedrosselt, entweder weil das Absperrventil nicht ganz geöffnet ist oder infolge zu enger und zu langer Dampfleitung bei kleinem Schieber- oder Ventilkasteninhalt und engen Zylinderkanälen. – Fig. 2. Die Füllungen auf beiden Seiten sind infolge falscher Einstellung der Steuerung sehr ungleich. – Fig. 3. Bildet sich die Schleife bei normaler Belastung am Diagramm des Hochdruckzylinders einer Verbundmaschine, so ist die Füllung des Niederdruckzylinders zu klein. Bei Einzylinderauspuffmaschinen und beim Niederdruckzylinder von Verbundauspuffmaschinen ist die Schleifenbildung am Leerlaufsdiagramm eine häufig auftretende und dann unbedenkliche Erscheinung. – Fig. 4. Gegen Ende des Hubes erfolgt bei kleiner Füllung eine Nacheinströmung (Nachfüllung). Die Ursache ist bei [616] Steuerungen mit geteiltem Expansionsschieber (Meyer-Guhrauer) ein zu weites Auseinanderziehen der beiden Schieberhälften bei zu kurzer Plattenlänge, so daß der Schieber mit den Innenkanten die Kanäle öffnet. – Fig. 5. Es tritt Nacheinströmung für sehr große Füllungen ein. Die Ursache kann bei allen Doppelschiebersteuerungen in zu großer Bemessung der Maximalfüllung liegen, indem der Expansionsschieber nach eben erfolgtem Abschluß bereits wieder regelrecht öffnet, obwohl der Grundschieber noch nicht abgeschlossen hat. Bei Steuerungen mit trapezförmigem Expansionsschieber (Rider) kann die Ursache auch in zu kurzer Plattenlänge gefunden werden, indem bei größter Füllung z.B. die rechte Absperrkante des Schiebers den linken Kanal von innen öffnet. – Fig. 6. Der Vorauslaß beginnt zu früh. – Fig. 7. Der Vorauslaß beginnt zu spät. – Fig. 8. Der Auslaß ist erschwert, entweder durch zu enge und[617] zu lange Rohrleitung zwischen Zylinder und Kondensator oder infolge mangelhafter Wirkung des letzteren. – Fig. 9. Die Kompression steigt zu hoch an. – Fig. 10. Die Kompression ist zu klein und der Voreinlaß verspätet. – Fig. 11. Der Voreinlaß erfolgt zu früh.

Die Ermittlung von Undichtigkeiten aus dem Diagramm ist nicht immer sicher, da nur sehr grobe Undichtigkeiten, und auch diese nicht immer, im Diagramm zu erkennen sind.

Die Fig. 12–15 geben die wichtigsten Fälle wieder: Fig. 12. Die Einlaßsteuerung ist undicht und läßt Dampf in den Zylinder eintreten. – Fig. 13 und 14. Der Kolben ist undicht und läßt Dampf auf die andre Seite übertreten, oder die Auslaßsteuerung ist undicht und läßt den Dampf in den Auslaß entweichen. – Fig. 15. Das Steuerorgan wird bei allen Füllungen bei einer bestimmten Kolbenstellung vom Sitz abgehoben.

Bemerkt sei noch, daß man ein untrügliches Bild von dem Maße der Undichtigkeiten erst erhält, wenn man die eine Seite des betreffenden Kolbens, Ventils, Schiebers oder dergl. mit Dampf von normaler Betriebsspannung bei abgespreiztem Schwungrade belastet und die andre Seite der unmittelbaren Beobachtung möglichst zugänglich macht. Die betreffenden Dichtungsflächen sind für undicht zu erklären, wenn der Dampf in andrer Form als in der von seinem Nebel oder Wasserperlen auf der andern Seite zum Vorschein kommt.

Beim Indizieren ist es möglich, daß durch unrichtige Arbeitsweise des Apparates und der Hilfsvorrichtungen falsche Diagramme erhalten werden können.

Die wichtigsten Fälle sind in den Fig. 16–21 dargestellt. Fig. 16. Der Indikatorkolben hat sich oben festgeklemmt; der Apparat ist zu reinigen. – Fig. 17. Der Indikatorkolben geht mit Reibung sprungweise abwärts; auch hier ist Reinigung und Abstellung der Reibung erforderlich. – Fig. 18. Die Indikatorfeder kommt infolge großer Empfindlichkeit in regelmäßige Schwingungen. Es ist eine stärkere Feder zu nehmen. Auch die Vergrößerung der Reibung durch stärkeres Andrücken des Schreibstiftes dämpft manchmal wirksam die Schwingungen. – Fig. 19. Der Indikatorkolben geht infolge der Massenwirkung über die richtige Lage hinaus; eine stärkere Feder mildert diesen Fehler. – Fig. 20. Der Indikatorhahn ist nicht ganz geöffnet und drosselt den Dampf. – Fig. 21. Im Indikator oder in der Zuleitung zu demselben befindet sich Wasser.

Eine gemeinschaftliche Kommission des Vereins deutscher Ingenieure und des Verbandes der Dampfkesselüberwachungsvereine hat Grundsätze und Anleitung für die Untersuchung von Dampfkesseln und Dampfmaschinen zur Ermittlung ihrer Leistungen aufgestellt [1]. In Oesterreich besteht eine Verordnung des k. k. Handelsministeriums, betreffend den Nachweis der Befähigung zur Bedienung und Ueberwachung von Dampfkesseln sowie zur Bedienung (Führung und Wartung) von Dampfmaschinen, Lokomotiven und Dampfschiffsmaschinen.

Literatur: [1] Normen für Leistungsversuche an Dampfkesseln und Dampfmaschinen, Hamburg 1899. S.a. »Hütte« 1902, 1. Teil, S. 995 ff.

O. Herre.

http://www.zeno.org/Lueger-1904.