- Kreuzköpfe

Kreuzköpfe bilden das Gelenk zwischen Kolben- und Pleuelstange und werden durch eine Geradführung geleitet.

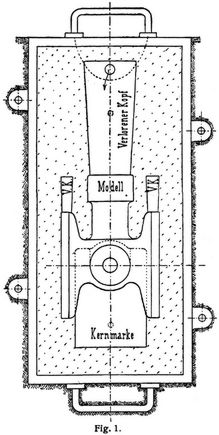

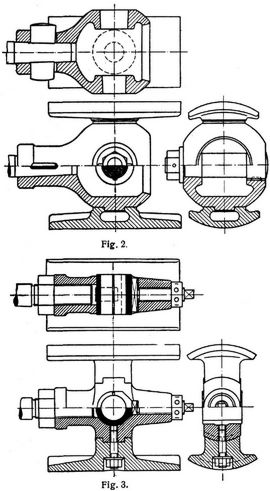

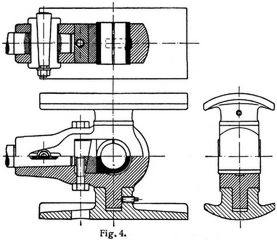

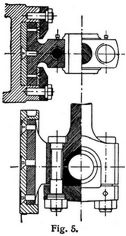

Fig. 1 zeigt die Einformung eines kastenförmigen Kreuzkopfes mit fetten Gleitbacken, wie er sich, in Stahlguß ausgeführt, besonders für Lokomotiven eignet [3]; an den eben gehobelten [5] oder gefrästen Sohlflächen werden mit überstehenden Nasen und versenkten Schrauben befestigte Metallplatten angesetzt, die man beim Nachschleifen der stählernen Führungslineale hinterlegen oder auswechseln kann. Der kugelförmige Kopf Fig. 2 läßt sich im Modell und als Gußstück blank abdrehen, da er im Gegensatz zu den ähnlichen Köpfen gewöhnlicher Bauart keine überstehenden Augen oder Zapfen hat [2]; die Schuhe könnten auch mit angedrehten Zapfen in den Kopf eingesetzt werden. Die in Fig. 3 axial gedrehten Ansatzflächen der Schuhe sichern die zentrale Lage der Kolbenstange in der Rundführung Der Kreuzkopf Fig. 4 läßt sich an den langen Zapfen mit Nachstellung der Schuhe durch Querkeil oder Schrauben ausbilden. Der Kopf Fig. 5 für stehende Maschinen ist zur Ersparung an Gewicht und Bauhöhe mit der Stange aus einem Stück geschmiedet; die Schrauben aus zähem Eisen [6] sind an der Fuge eingepaßt, im übrigen auf Kernstärke abgedreht und werden halb bis drei Viertel so stark wie die Kolbenstange, wobei die Zugspannung 500 kg/qcm beträgt und bei besonders leichtem Bau bis auf 750 steigt (vgl. [7]).

Die Gleitschuhe in verschiedenen Formen (Fig. 1–4) bestehen aus Gußeisen; solche aus Stahlguß oder Flußeisen werden mit Rot- oder Weißguß armiert (Fig. 5). Für Maschinen mit Rundführung sind die Schuhe am Kreuzkopf abzudrehen, wobei sie durch seitliche Spanneisen gegenseitig und am Kopf festgehalten werden; die Stellschrauben an den Zapfen (Fig. 4) genügen wohl für das Schlichten, nachdem die Flächen auf der Rundhobelmaschine vorgeschruppt worden sind. Beim Ausdrehen der Löcher für den Bolzen und die Kolbenstange und Plandrehen der Außenflächen sitzt der Kopf mit einer Gleitschuhfläche an einer Platte festgespannt, die sich an dem vorspringenden Schenkel eines an der Planscheibe angeschraubten Winkels um je 90° verstellen läßt [4]. Unter Schrägstellung des Supportoberteils wird die Kegelform der Löcher durchgeführt. Das Loch für die Kolbenstange geht nach vorn durch, manchmal auf geringere Weite (30 mm) abgesetzt, so daß man die Stange austreiben kann.

Die Kolbenstange wird in der Regel nach Fig. 2 durch Keile (s.d., Fig. 2 und 3) beteiligt, aber auch nach Fig. 4 mit Sicherung durch eine Schraube, in schmiedeeisernen Köpfen[696] auch wohl mit Gewinde, gesichert durch Gegenmutter (Fig. 3) oder durch Anklemmung der aufgesägten Hülse mittels Fugenschrauben.

Der Kreuzkopfbolzen (s.d.) sitzt bei kleineren Maschinen fest im Kopf (Fig. 1–2); bei großen Maschinen in den Augen der als Gabel (s.d.) ausgebildeten Pleuelstange und schwingt in den geschlossenen Lagern Fig. 3–4 oder dem offenen Lager Fig. 5 zwischen nachstellbaren Rotgußschalen. Querverschiebungen verhindert das letztere durch äußere Bunde, die beiden vorigen durch einen mittleren Bund an der halbrunden Schale, der in eine etwas tiefer ausgedrehte Nut eingreift [2]. Das Lager Fig. 4 ist so entworfen, daß man es aus- und einbauen kann, ohne den Bolzen herauszunehmen; andernfalls dürfte man die verstellbare Schale nach vorn legen (s. Bd. 2, S. 605). Bei der Keilneigung 1 : 4 berechnet man die Keilschraube für ein Viertel der Stangenkraft. Die Schmierung erfolgt von mitgehenden Oelgefäßen oder Tropfenfängern aus durch den Bolzen hindurch zu den Schmiernuten der Lagerschalen.

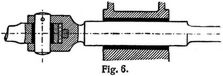

Tragschuhe an hinteren Führungen durchgehender Kolbenstangen verbinden die Stangenhülse mit der ebenen Gleitplatte entweder fest oder mit einem flachen Keil nachstellbar oder mit einem querliegenden Zapfengelenk. Mitunter enthält das Modell noch Bolzenaugen für den Antrieb einer Luftpumpenschwinge. Fig. 6 zeigt das Gelenk einer Exzenterstange, deren Ende auf der durch Keil nachstellbaren Schale anliegt, während die Schieberstange in einer Hülfe geführt ist.

Der Führungsdruck an den Kreuzköpfen beträgt P tg β für die Kolbenstangenkraft P und den Ausschlag β der Pleuelstange; sie erreicht ihren Höchstwert P · r l, gewöhnlich P · 1/5, nahe der Mitte des Hubes, so daß sich hier die Geradführung am meisten abnutzt, was bei der Nachstellung zu beachten ist. Die Richtung des Druckes gegen die Führung – ist bei doppelt wirkenden Maschinen für Hin- und Rückgang des Kolbens dieselbe, z.B. an Lokomotiven beim Vorwärtsfahren nach oben gehend. Nahe an den Enden findet bei starker Kompression ein Wechsel der Kraftrichtung statt. Jedenfalls gibt man einseitig geführten Kreuzköpfen (Fig. 5), auch an Pumpen ohne Umkehrung der Kurbel, seitliche Deckleisten oder wenigstens Schwalbenschwanzführung. Bei liegenden Maschinen läßt man den Druck auf die Führung fast immer nach unten gehen, um Druckwechsel zwischen Gestängekraft und Gewicht (Kolbengewicht, Bd. 2, S. 592) innerhalb des Hubes zu vermeiden und bessere Schmierung zu erhalten. Der Flächendruck beträgt nur 2–3 kg/qcm, steigt aber an Lokomotiven auf 10, was öftere Nachstellung erfordert. Die Gleitfläche wird etwa zweimal so lang wie breit; in Rundführungen ist die Breite das 0,5–0,6 fache der Bohrung. Flachführungen werden breiter und kürzer bemessen. Der Abstand der Bahn von der Stangenmitte, mit dem das Kippmoment der Reibung wächst richtet sich nach dem Ausschlag der Pleuelstange. Die Weite zwischen den beiden Bahnen kommt auf 0,8D ~ 1,0D für S : D = 1 bis 0,6D für S : D = 1. Man kann daran sparen indem man die Schuhe weiter zurücksetzt (Fig. 5); die Regel, daß der Gelenkpunkt gerade über der Mitte der Gleitfläche liegen soll, gilt wegen der starren Verbindung der Kolbenstange mit dem Kreuzkopf nicht; jedoch müssen besonders angesetzte Schuhe an sich symmetrisch sein.

Literatur: [1] Die Lehrbücher über Maschinenelemente und Dampfmaschinen. – [2] Graßmann, Scholls Führer des Maschinisten, Braunschweig 1907. – [3] Blum, v. Borries und Barkhausen, Die Eisenbahntechnik der Gegenwart, Wiesbaden 1897, Bd. 1, S. 229. – [4] Usher-Elfes Moderne Arbeitsmethoden, Berlin 1896, S. 129; Volk, Herstellen und Entwerfen, Berlin 1905, S. 32 und 52. – [5] Specht, Massenfabrikation, Berlin 1893, S. 186. – [6] Zeitschr. d. Ver. deutsch. Ing. 1891, S. 428. – [7] Bauer, Schiffsmaschinen, München und Berlin 1902, S. 173.

Lindner.

http://www.zeno.org/Lueger-1904.