- Metallabfallverwertung

Metallabfallverwertung. Allen großen Werken liegt heutzutage viel daran, die Lagerung und die Beförderung der bei der Bearbeitung von Werkstücken[447] entfallenden langlockigen Späne wesentlich zu verbilligen und auch dadurch für sie höhere Verkaufspreise zu erzielen [1].

Diese Aufgabe wird vortrefflich durch den Spänezerkleinerer, Bauart Philipp, gelöst. Die Zerkleinerung bewirkt eine Verringerung des Raumbetrages um 80–90%, so daß die Spänestückchen nur noch etwa ein Zehntel des ursprünglichen Raumbedarfs beanspruchen. Die Zerkleinerung hat noch eine Anzahl weiterer Vorteile, von denen folgende die wesentlichsten sind: 1. durch die Raumersparnis bessere Ausnutzung der Freistapel bezw. der (Schuppen-)Lager unter Dach (Rostvermeidung); 2. Beförderungsverbilligung, da die Spänestückchen mit Schaufeln, Becherwerken u.s.w. zu fassen und zu fördern sind. Bei Verwendung von Hebemagneten werden mehrfache Hubleistungen erreicht; 3. bessere Ausnutzung der Fördergeräte, Krananlagen, Fuhren, Waggons u.s.w. durch Bewältigung etwa zehnfacher Mengen; 4. Erzielung höherer Preise bei Händlern und Werken, da die zerkleinerten Späne sich billiger fortschaffen, brikettieren und verhütten lallen; 5. bessere Entölung, schnelle Ausschleuderung (Zentrifugieren); 6. leichte magnetische Trennung und Aufbereitung.

Als erste haben solche Einrichtungen in Betrieb genommen u.a.: Henschel & Sohn (s. unten); Allgemeine Elektrizitäts-Gesellschaft, Berlin; Schichau, Elbing; Continental-Caoutchouc- u. Guttapercha-Co., Hannover; Wesselmann-Bohrer, A.-G., Zwötzen; Hauptlaboratorium, Ingolstadt. Aber auch in kleinen Betrieben sind die Kosten für Spänezerkleinerer schon nach wenigen Monaten zu tilgen.

Anfang März 1915 wurden in Mitteldeutschland für Drehspäne von Stahl und Eisen 15 ℳ je Tonne (= 1000 kg) von den Händlern an die Maschinenfabriken bezahlt, während zu derselben Zeit die Eisenbahndirektion Oldenburg in einer Auktion für solche Späne ab Werkhof unter den gleichen Verhältnissen 49,10 ℳ je Tonne erhielt. Andere Schrottarten schwankten zwischen 40 und 94,10 ℳ je Tonne. Diese Preise können natürlich nur erzielt werden, wenn der Schrott in den Fabriken sortiert und die verschiedenen Sorten gespeichert werden.

In den von den Aeltesten der Kaufmannschaft von Berlin herausgegebenen Geschäftsbedingungen für den Handel von Alteisen heißt es: »Schmiedeeiserne und stählerne Späne müssen möglichst ölfrei und frei von gußeisernen Spänen sein. Verunreinigungen von Sand oder sonstige Beimengungen sind unzulässig. Auch dürfen die Späne nicht wollig und zu Klumpen zusammengerostet sein.« – Die Veredlung der Späne ist also darauf zu richten, Klumpenbildungen zu vermeiden, das an den Spänen haftende Oel zurückzugewinnen und dadurch die Späne von dem Oel zu befreien und ihre Sperrigkeit zu vernichten. – Bekanntlich sind die Gewirre aus den schlangenartigen Spänen bei geringem Gewicht sehr sperrig und meist recht unbequem zu handhaben. Mithin sind die Förderkosten von der Entstehungsstelle an bis in den Martinofen und ebenso die beim Transport entstehenden Verluste sehr hoch und die Hauptursache der Entwertung. Eine weitere Entwertung liegt darin, daß das Ladegewicht der Eisenbahnwagen mit sperrigen Spänen meist nicht bezw. nur dann ausgenutzt werden kann, wenn gleichzeitig feinere, z.B. Frässpäne, verladen werden können. Diese sind aber erfahrungsgemäß selten in dem entsprechenden Verhältnis vorhanden, da die Drehspäne in der Regel von gröberen, naturgemäß viel Späne liefernden Arbeiten herrühren, während Frässpäne meist von feineren Arbeiten flammen. Die Eisenbahnverwaltungen haben bei der Verfrachtung allerdings insofern Rücksicht walten lassen, als sie gestatten, die Späne bei der Frachtberechnung wie Erze zu behandeln.

In einem offenen Güterwagen von 10 t Ladegewicht (lichte Kastenabmessungen 2,52 × 6,72 m) liegt eine Ladung zerkleinerter Späne von 10000 kg ungefähr 15 cm hoch, während 10 t nur zerkleinerter Sperrspäne fest zusammengedrückt, über 3,5 m hoch geladen werden mußten, was unzulässig ist.

Sind die Späne im Stahlwerk angelangt, beginnen für die Händler die Abnahmeschwierigkeiten. Die Rostbildung und die Verschmutzung dürfen nicht unbeachtet gelassen werden, die bekanntlich um so größer sind, je größer die den chemischen Einflüssen dargebotene Oberfläche ist. Ein Rechnungsbeispiel zeigt das am deutlichsten:

Ein Stab von 60 mm Durchmesser und 1000 mm Länge soll auf 40 mm Durchmesser abgedreht werden. Die Oberfläche des abzudrehenden Zylinders (noch massiv gedreht) besteht aus den beiden Endflächen und dem inneren und äußeren Mantel, zusammen 3172,42 qcm. Bei einer Spanstärke von 0,25 mm erhält man auf ein Meter 4000 Windungen mit einer Gesamtoberfläche von 125680 qcm; dazu die beiden Endflächen, ergibt nahezu 13 qm, d.h. eine über 40mal größere, dem chemischen Angriff ausgesetzte Oberfläche. Es leuchtet ein, daß diese große Oberfläche größere Mengen Staub und sonstige Unreinigkeiten festhält, die dem Stahlwerk mitgeliefert werden, ihm aber nichts nutzen. Die Berechtigung von Abzügen seitens der Stahlwerke steht außer Frage. Infolge der im Verhältnis zu dem geringen Gewicht sehr großen Oberfläche ergibt sich ein höherer Abbrand bei der Verhüttung der Späne.

Etwa seit 1910 ist man ernstlich an die Aufgabe, die großen Entwertungen zu vermeiden, herangetreten; doch blieb es den Jahren 1915 und 1916 vorbehalten, diese auch in volkswirtschaftlicher Hinsicht wichtige Lösung der Aufgabe in glückliche Form zu bringen, nachdem es gelungen war, ein Verfahren und Vorrichtungen zu finden, die gestatten, die Späne im kleinen an den Plätzen in den Fabrikwerkstätten, wo sie entstehen, und im großen an den Sammelstellen der Späne zu einer handlichen Masse zu zerkleinern und sie dadurch mit geringen Kosten zu verdichten.

Aus den vielen von verschiedenen Seiten gemachten Versuchen ergaben sich zunächst folgende Richtlinien für das Bestreben nach einer guten Lösung der vorliegenden Aufgabe:

1. Um Löhne für das mühsame Zerteilen der Spänebündel zu vermeiden, müssen der Maschine große Bündel aufgegeben werden können. Zur Erfüllung dieser Bedingung muß man der Maschine eine große Beschicköffnung geben und sie für hohe Belastungsschwankungen einrichten;[448] denn eine stetige Beschickung ist ausgeschlossen. Es sind darum an geeigneten Stellen Schwungmassen anzubringen, die das Anwachsen der Belastungsschwankungen allmählich auf die Antriebsmittel übertragen.

2. Da bei dem Einwerfen großer Bündel das sorgfältige Auslesen aller Fremdkörper nicht möglich ist dürfen diese der Maschine keinen Schaden zufügen können. Die Fremdkörper müssen entweder selbsttätig zurückgehalten oder nach und nach ohne Schlag- oder Stoßwirkung zerkleinert werden, und es müssen Bruchsicherungen vorgesehen sein, die im äußersten Falle, wenn z B ein nicht zu zerkleinerndes, d.h. durch und durch gehärtetes Werkzeug nicht zurückgehalten werden kann und in die Zerkleinerungsorgane kommt, in Wirkung treten Diese Bruchsicherung muß leicht zugänglich, an sich leicht und auch unschwer auswechselbar sein. Die arbeitenden Teile dürfen keine hohe Geschwindigkeit haben.

3. Da die Abnutzung der zerkleinernden Teile unvermeidlich ist, muß für sehr widerstandsfähiges Material gesorgt werden, das große Härte und auch hohe Festigkeit besitzt.

4. Da ungelernte Arbeiter die Maschine bedienen sollen, müssen die Ersatzteile roh passen und so gebaut sein, daß sie von einfachen Leuten ausgewechselt werden können.

5. Der durch die Zerkleinerung erzielte Gewinn darf von den Betriebsunkosten nicht aufgezehrt werden. Also: mäßiger Arbeitsverbrauch, große Leistung, geringer Raumbedarf der Maschine, die außerdem so einfach wie möglich sein muß, damit sie keiner Wartung durch besonders geschulte Leute bedarf.

Um die Entwicklung der Philippschen Maschinen hat sich die Lokomotivfabrik Henschel & Sohn in Kassel und das Magnetwerk, G.m.b.H. in Eisenach, große Verdienste erworben. Die letztgenannte Unternehmung hat dafür den Alleinvertrieb der durch Reichspatent geschützten Maschine erhalten.

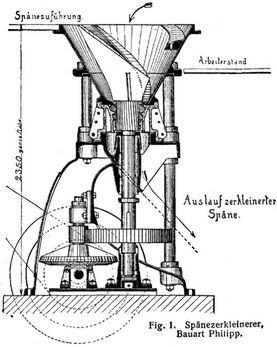

Die Eigenschaft zäher Späne, sich um Walzen herumzuwickeln, ist verwertet worden (Fig. 1). Man läßt eine eigenartig geformte Walze sich in einem Trichter drehen. Letzterer besitzt innen spiralig verlaufende Züge, die nach einer engen Oeffnung hin sich verengende Kanäle bilden und die nach der engen Oeffnung hin auch zahlreicher werden, um ihren Querschnitt allmählich noch mehr zu verkleinern. Korkzieherartig gewundene Rippen auf der Walze pressen die Späne, wenn die Walze sich dreht, in den Kanälen allmählich mehr und mehr zusammen, sie nach der engen Oeffnung des Trichters hinschiebend, und trennen die sich aus den Kanälen hervorbauschenden Wülste ab. Durch zweckmäßige Formen der Rippen im Trichter und an der Walze verteilen sich die Späne gleichmäßig auf dem ganzen Querschnitt in alle Kanäle. Es kommen also bei ordentlicher Füllung des Trichters alle Rippenkanten, sowohl die der Walze als auch die des Trichters, fortwährend zur Wirkung, und es werden bei z.B. 30 minutlichen Umläufen der Walze bei 8 Rippen im Trichter und 20 an der Walze 4800 Schnitte in der Minute gemacht. Hinzu kommen noch andere zerkleinernde Wirkungen; durch die Prellung in den Kanälen werden die Späne zerdrückt, gewürgt, außerdem abgefräst und gebrochen.

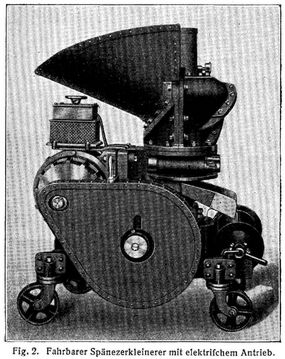

Die nach oben hin liegenden Rippenenden bilden einen Rost, der große Fremdkörper nicht passieren läßt. Kleinere Fremdkörper werden allmählich, entsprechend der Tiefe der Kanäle abgefräst und verlassen die Maschine, ohne Störungen zu verursachen. Für größere Stücke bilden die Kanäle oberhalb des Rostes genügend Raum; sie bleiben da liegen ohne den Betrieb zu stören, und werden gelegentlich entfernt. Der Raumbedarf ist gering. Bei den kleineren Maschinengrößen ist der obere Rand des Trichters noch ganz bequem für einen Arbeiter mittlerer Größe gelegen; dabei ist es immer noch möglich, einen magnetischen Separator an die Maschine anzubauen und unter diesen noch einen entsprechenden Behälter zu stellen. Die Grundfläche nimmt, wie aus der Figur der fahrbaren Maschine (Fig. 2) ersichtlich ist, mit Elektromotor noch keinen Quadratmeter ein. Es wird selten auf Schwierigkeiten stoßen, einen Platz für ihre Aufstellung im Betriebe zu finden, zumal sie sowohl als freistehende als auch als Wand- oder Säulenmaschine ausgeführt wird.

Der Arbeitsbedarf schwankt sehr. Genaue Messungen haben ergeben, daß der durchschnittliche Arbeitsverbrauch bei dem kleinen Modell etwa 3 PS. beträgt, während Schwankungen bis zu 10 PS. vorkommen können. Zweckmäßig werden daher die Antriebsmittel, wie Vorgelege, Motor u.s.w., für die Höchstschwankungen eingerichtet. Es wird z.B. ein überlastungsfähiger 6–8 pferdiger Elektromotor genügen, da die Schwankungen nach der Hohe nur in wenigen Sekunden verlaufen.

Die bisher Leistung einer Maschine war 3500 kg Mangankupferspäne Innerhalb 20 Minuten. Zum Antrieb diente ein 25-PS-Elektromotor für Gleichstrom von 220 Volt [449] Spannung, der für diesen Versuch mit 250 Ampere gesichert war. Dieser Betrieb wurde auf dem bei Henschel & Sohn, Kassel, eigens für diesen Zweck hergerichteten Versuchsstand probiert, bevor die Maschine in die vorhandene Brikettieranlage eingebaut wurde.

Die Kosten für die Zerkleinerung setzen sich zusammen aus den Aufwendungen für die Energie, für die Abnutzung und für die Löhne und aus der Tilgung. Folgende Zahlen sind einem halbjährigen Betrieb einer Anlage mit großem Spänezerkleinerer (bei Henschel & Sohn) entnommen. Bei einer Durchschnittsleistung von 2500 kg/Stde. werden im Mittel 13 KW. gebraucht. Rechnet man die Kilowattstunde zu 8

, so ergibt das einen Aufwand von 1,04 ℳ., d.h. 0,42 ℳ je Tonne; für die Abnutzung ist ein Betrag von 0,42 ℳ je Tonne fertig zerkleinerter Späne errechnet worden. Für die Tilgung des Zerkleinerers kommt ein Betrag von 0,09 ℳ je Tonne in Betracht. Dabei ist angenommen worden: das Jahr zu 250 Arbeitstagen, ein zehnstündiger täglicher Betrieb und ein Tilgungssatz von 331/3%.

, so ergibt das einen Aufwand von 1,04 ℳ., d.h. 0,42 ℳ je Tonne; für die Abnutzung ist ein Betrag von 0,42 ℳ je Tonne fertig zerkleinerter Späne errechnet worden. Für die Tilgung des Zerkleinerers kommt ein Betrag von 0,09 ℳ je Tonne in Betracht. Dabei ist angenommen worden: das Jahr zu 250 Arbeitstagen, ein zehnstündiger täglicher Betrieb und ein Tilgungssatz von 331/3%.An Löhnen ist zu rechnen unter der Annahme, daß werkfremde Späne zerkleinert werden, also für Zu- und Abfuhr und Beschickung der Maschine Löhne aufzuwenden wären, wofür mit zwei Arbeitern gerechnet werden müßte, von denen jeder 0,5 ℳ je Stunde erhält, 0,4 ℳ je Tonne. Diese Beträge ergeben zusammen 0,42 + 0,42 + 0,09 + 0,4 = 1,33 ℳ je Tonne für die Zerkleinerung (Friedenspreise).

Inzwischen sind die Beobachtungen fortgesetzt worden; es hat sich herausgestellt, nachdem viele hundert Eisenbahnwagenladungen Späne durch die Philippschen Maschinen zerkleinert worden sind, daß die Kosten für die Zerkleinerung im allgemeinen 1 ℳ je Tonne (bei vernünftigen Lohn- und Stoff Preisen) nicht überschreiten.

Literatur: [1] Buhle, Technische Rundschau 1915, S. 277 ff. – Ders., Elektrische Kraftbetriebe u. Bahnen 1916, S. 5 ff.

M. Buhle.

http://www.zeno.org/Lueger-1904.