- Bohrer

Bohrer, das zum Bohren dienende Werkzeug. Nach dem Material, in dem gebohrt wird, unterscheidet man Metallbohrer, Holzbohrer und Steinbohrer.

Die Bohrer für Metall schneiden in einer oder in beiden Drehrichtungen. Im letzteren Falle sind sie zweiseitig zugeschärft und arbeiten ungünstig, da der Schneidwinkel größer als 90° ist und nur ein Zerreiben, kein Schneiden des Materials stattfindet. Diese Bohrer finden nur als Handbohrer (Drillbohrer, S. 187) Verwendung. Maschinenbohrer schneiden stets nach einer Richtung. Nach ihrer Form tragen die Bohrer verschiedene Namen.

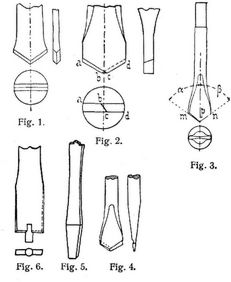

Der älteste Bohrer ist der Spitzbohrer. Fig. 1 zeigt einen in beiden Drehrichtungen schneidenden Spitzbohrer. Die Schneidkanten bilden einen Winkel von 80–120° miteinander.[181] Fig. 2 ist ein nur in einer Drehrichtung schneidender Spitzbohrer. Die Stirnflächen stehen mit den anstoßenden Flächen unter einem Winkel von 80–85° und bilden mit ihnen die Schneidkanten ab und cd, zwischen denen eine dritte Schneidkante bc liegt. Der Schneidwinkel der Schneiden ab und cd beträgt 90°, derjenige der Schneide bc ist stumpf und daher unvorteilhaft. Man verkürzt deshalb gewöhnlich die dritte Schneide durch Zuschärfen der Bohrerspitze. Bedingung für ein gutes Arbeiten des Bohrers ist, daß die Winkel α und β, Fig. 3, genau gleich sind, daß die Spitze p genau in der Mittellinie liegt und daß die Kanten pm und pn gleich lang sind. Zur besseren Führung erhält der Bohrer zuweilen kurze zylindrische Seitenflächen Fig. 2. Die Mängel dieses Bohrers sind leichtes Ablaufen aus der graden Richtung, Vorzüge sind billige Herstellung und bequemes Schärfen durch Abschleifen der Stirnflächen. Zur Erzielung eines günstigeren Schneidwinkels höhlt man die Schneidflächen auch aus (Fig. 4). Der Bohrer schneidet dann gut, hat aber den Nachteil, schnell stumpf zu werden. Ferner wird nach jedem Anschleifen der Schneidwinkel ungünstiger.

Beim Zentrumbohrer, Fig. 5, bilden die Schnittkanten einen Winkel von 180°. Die ungünstig wirkende Schnittkante des Spitzbohrers ist durch einen besonderen Spitzbohrer ersetzt, der zugleich als Führung dient. Die Seiten werden häufig zylindrisch abgedreht.

Der Zapfenbohrer, Fig. 6, hat statt des kleinen Spitzbohrers einen zylindrischen Führungsstift, der in einem vorgebohrten Loche Führung hat. Ein Nachteil dieser Bohrer ist, daß sie von Hand nachgeschärft und jedesmal ausgeglüht und wieder gehärtet werden müssen.

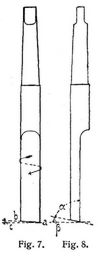

Der Kanonenbohrer, Fig. 7 und 8, hat nur eine Schneidkante. Der Schneidwinkel α und β beträgt 90°, der Anstellwinkel β etwa 12° und der Winkel c 4°. Der Bohrer hat eine gute Führung und ist leicht herzustellen und nachzuschleifen. Ein Nachteil ist, daß das Bohrloch zunächst angebohrt oder eine Bohrlehre benutzt werden muß, da beim Anbohren ein einseitiger Druck gegen die Kante a auftritt. Der Kanonenbohrer wird besonders zum Bohren tiefer Löcher von kleinem Durchmesser verwendet, da er am wenigsten dazu neigt abzulaufen.

Morse-Konus

Nr. 1 2 3 4 5 6 a mm 65 78,5 94 120 153 216,4 b mm 5 5 5 6 6 10 c mm 49 57 67 87 112 171,4 d mm 12 16,5 22 27 35 35 e mm 12,06 17,76 23,77 31,27 44,4 63,5 f mm 9,01 14,11 19,3 25,4 36,7 52,75 g mm 5 6,35 8 11,5 15,5 19 Bei dem Bohrer Fig. 9 findet von Anfang an eine gute Führung statt. Der Schneidwinkel beträgt nahezu 90°. Das Nachschleifen ist einfach, doch werden die Schneidkanten leicht ungleich.

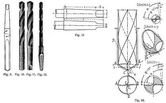

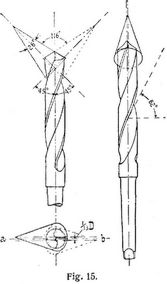

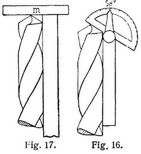

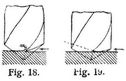

Dieser Bohrer bildet den Uebergang zum wichtigsten Bohrer, dem Spiralbohrer, dessen Vorzüge sind: günstiger Schneidwinkel, gute Führung, leichtes schraubenförmiges Eindringen in das Material, sicheres Entfernen der Bohrspäne durch die gewundenen Nuten und große Leistungsfähigkeit. Die Spiralbohrer werden mit zylindrischem, konischem und vierkantigem Schaft hergestellt, Fig. 10–12; ihre Stärken werden nach Millimetern oder Zoll engl. oder nach Stubs Nummern- und Buchstabenlehre angegeben. Die Nummernlehre umfaßt mit den Nummern 1–60[182] die Bohrerstärken von 5,75 bis 1 mm, die Buchstabenlehre mit den Buchstaben A–Z die Stärken 5,9–10,5 mm. Spiralbohrer für Bohrungen von Schraubenmuttern werden nach der Whitworthschen Gewindeskala angefertigt. Die Konen werden nach dem Morse-System ausgeführt, dessen Maße aus Fig. 13 mit Tabelle hervorgehen. Die Konstruktion eines Spiralbohrers zeigt Fig. 14. Zwischen den Schneidkanten der Stirnfläche AC und BC1 liegt die Kante CC1 die durch Zuschärfen verkürzt wird, um das Eindringen des Bohrers in das Material zu erleichtern. AC und BC1 bilden einen Winkel von 116 oder 118° miteinander. Aus Schnitten x–y senkrecht zu einer Schnittkante geht hervor, daß der Schneidwinkel in jedem Punkte der Schnittkanten kleiner als 90° ist. Er wächst von A und B aus nach der Mitte zu von etwa 70° bis 90°. Der Zuschärfungswinkel φ ist von der Steigung der Windung abhängig. Der Hinterschliffwinkel β beträgt etwa 10°. Auch in den Schnitten 1–1 und 2–2 senkrecht zur Bohrerachse beträgt der Schneidwinkel nicht ganz 90°, der Zuschärfungswinkel φ etwa 70° und β 10–15°. – Die Herstellung der Schneidkanten und Stirnflächen ist von großer Wichtigkeit für eine volle Ausnutzung und ein gutes Schneiden des Spiralbohrers. Es darf niemals freihändig geschliffen werden, sondern nur auf Spiralbohrerschleifmaschinen. Bei diesen führt der Bohrer, während die Schleifscheibe sich dreht, eine kegelige Bewegung aus (s. Schleifmaschinen). Die Schneidflächen des Bohrers bestehen, Fig. 15 (Katalog von L. Löwe), aus Teilen von Kegelflächen, die sich bilden, wenn die Achsen zweier Kegel mit dem spitzen Winkel von 26° zueinander senkrecht stehen und um etwa ein Dreizehntel des Bohrerdurchmessers seitlich von einer Mittellinie a–b liegen, die mit den Schneidkanten parallel läuft. Es bilden sich, wie die Praxis ergeben hat, die günstigsten freischneidenden Schnittkanten, die unter einem Winkel von 116° zueinander stehen. Zum Messen dieses Winkels bedient man sich einer festen oder einer verstellbaren Lehre, Fig. 16. Die Schleiflinien sind etwas über den Mittelpunkt hinaus geschliffen. Um den Abstand der Schneidkanten von der Spitze zu prüfen, stellt man den Bohrer mit der Spitze gegen den oberen Schenkel m eines mit Skala versehenen Winkels, Fig. 17, und dreht den Bohrer, wobei die Schneidkanten auf beiden Seiten gleich tief liegen müssen. – Der Bohrer muß frei schneiden, d h. nur die Schneidkante darf mit dem Material in Berührung kommen. Der Hinterschliff darf nicht zu groß sein, wie in Fig. 18. Dann dringen die Schneidkanten so stark in das Material ein, daß sie abbrechen können. Ist der Hinterschliff zu gering, Fig. 19, so können die schneidenden Kanten das Material unter Umständen nicht fassen und der Bohrer nicht arbeiten.

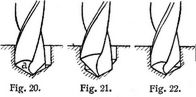

Die Fehler, die durch freihändiges Schleifen am häufigsten vorkommen, sind folgende [1]: 1. Wenn eine Seite a eines Bohrers, Fig. 20, über die Mitte geschliffen ist, so bohrt der Bohrer nicht nur ein größeres Loch, da die einseitig liegende Spitze nach der Mitte des Bohrloches drängt, also ein exzentrisches Laufen des Bohrers bewirkt, sondern es wird auch die ganze Arbeit von dieser Schneidkante allein verrichtet, die daher bald stumpf wird. 2. Wenn die Schneidkanten ungleich lang und unter verschiedenen Winkeln geschliffen sind, Fig. 21, wird das Loch ebenfalls zu groß und die Schneidkanten werden ungleich beansprucht. 3. Wenn die Schneidkanten zwar in der Achse des Bohrers zusammentreffen, aber unter ungleichen Winkeln geschliffen sind, Fig. 22, wird die Schneidarbeit nur von einer Schneidkante geleistet und ein seitlicher Druck sucht das Bohrloch zu vergrößern. Ein zu spitzer Winkel ergibt gekrümmte, ungünstige Schneidkanten, ein zu stumpfer bewirkt ein Verlaufen des Bohrers und erzeugt zu sehr freischneidende, geschwächte Schneidkanten. Die durch falsche Behandlung entstehenden Fehler der Schneidkanten sind in Fig. 23 veranschaulicht. Die Linie, die beide Schnittflächen voneinander trennt, soll wie in I unter einem Winkel von 55° zu den Schneidkanten liegen; liegt sie wie in III und IV, dann ist der Schnittwinkel zu sehr freischneidend, liegt sie wie in II, dann schneidet der Bohrer überhaupt nicht.

Die Seitenflächen des Bohrers BE und AD, Fig. 14, werden ebenfalls hinterschliffen, da sich ganz zylindrische Bohrer festklemmen und brechen würden. Aus demselben[183] Grunde gibt man dem Bohrer an der Spitze einen etwa um 0,1 mm stärkeren Durchmesser als dem Schaftende. Zur besseren Führung des Bohrers im Bohrloche läßt man gewöhnlich, wie Fig. 24 erkennen läßt, eine zylindrische Schneidkante stehen.

Um ein Verlaufen des Bohrers beim Bohren zu verhindern, verwendet man gehärtete Führungsbüchsen oder bohrt ein kleines Loch vor, damit die Spitze, die am ungünstigsten schneidet und einen sehr großen Teil des axialen Druckes erfordert, frei geht und den Bohrer nicht abdrängt. Der axiale Druck kann dadurch bei einem Bohrer von 25 mm Durchmesser von 540 auf 320 kg vermindert werden.

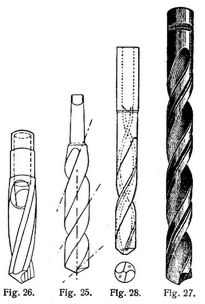

Die Steigung der spiralförmigen Nuten beträgt etwa 62°. Häufig läßt man sie, wie in Fig. 25, nach dem Schaft hin zunehmen, damit die Späne schneller und leichter entfernt werden. Ebenso macht man die Nuten nach dem Schaft zu flacher, um den Kern des Bohrers, die Seele, zu verstärken und den Bohrer widerstandsfähiger zu machen.

Um bei tiefen Löchern nicht lange und teure Bohrer gebrauchen zu müssen, wendet man die Konstruktion nach Fig. 26 an. Der Schaft ist hohl und steht mit den Spiralnuten in Verbindung. Der Bohrer wird an einem beliebig langen Rohr beteiligt, so daß die Bohrspäne durch die Bohrung des Schaftes und das Rohr austreten können.

Wichtig ist, besonders beim Bohren tiefer Löcher, eine gute Schmierung. Um das Schmiermittel bis zur Spitze zu bringen, fräst man in die Seitenwandung Schmierkanäle ein. Zuweilen werden diese durch einen spiralförmigen Blechstreifen verdeckt, so daß der hohle Raum als Oelkanal dient, oder es wird ein Messingröhrchen in die Nute eingelötet, Fig. 27. Eine dritte Konstruktion zeigt Fig. 28, bei der die Oelkanäle im vollen Metall liegen und das Oel unmittelbar zu den Schneidkanten geführt wird. Die Kanäle werden zunächst gerade eingebohrt und der Bohrer dann verdreht. Die Spiralnuten können vor oder nach dem Verdrehen eingefräst werden. Das Oel wird zentral, wie nach Fig. 28, oder durch eine seitliche Bohrung zugeführt.

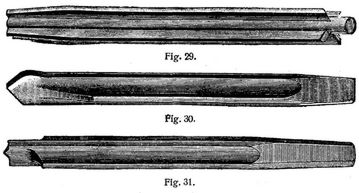

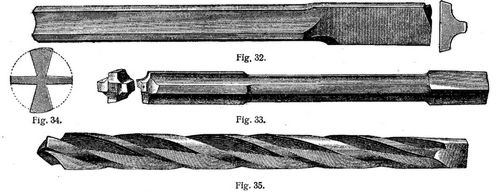

Außer den genannten werden noch eine große Zahl andrer Bohrerformen hergestellt. Die Firma Dünkelberg, Leipzig, fertigt Bohrer aus Profilstahl, deren Vorzüge besonders geringes Gewicht bei gleicher Fertigkeit und leichtere und billigere Herstellung sind. Fig. 29 ist ein aus Kreuzprofil hergestellter Zapfenbohrer mit vier Schneiden, Fig. 30 ein Spitzbohrer, Fig. 31 ein Zentrumbohrer mit zwei Schneiden und Fig. 32 ein Kanonenbohrer aus Kreuzprofilstahl. Einen neuen Kanonenbohrer, der zugleich locht und bohrt, zeigt Fig. 33. Während bei dem alten Bohrer nur eine Kante arbeitet und wegen des einseitig wirkenden Druckes ein Loch zur Führung vorgebohrt werden muß, hat der neue Bohrer vier Schneiden, die das Loch vorbohren, und vier Schneid Hügel. Ein gewundenes Profil, dessen Querschnitt Fig. 34 zeigt, ist für Spiralbohrer, Fig. 35, bestimmt. Von den vier Flügeln schneiden nur die beiden stärkeren, die[184] schwächeren dienen zur Führung. Die Bohrspäne steigen in den vor den Schneiden liegenden Kanälen hoch, die beiden andern Kanäle dienen als Kühlkanäle zum Zutritt von Luft und Schmiermaterial. Diese Bohrer können sehr schnell arbeiten.

Um dem Spiralbohrer eine bessere Wirkung zu geben, läßt die vormals Wesselmann Bohrer Co., Gera, durch Bearbeitung der Spiralnuten mit zwei verschieden großen Fräsern eine spitze Rippe stehen. Ein solcher Bohrer, Fig. 36 (D.R.P. Nr. 83531 und 84413), hat den in Fig. 37 dargestellten Querschnitt. Die spitzen Rippen dienen als Vorschneider; statt eines starken Spans werden zwei getrennte Späne abgeschnitten, die sich leichter lösen, so daß der Kraftverbrauch geringer und ein schnelleres Bohren ermöglicht wird. Ferner bewirkt die durch die spitze Rippe vorgebohrte Vertiefung eine sichere Führung.

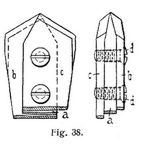

Durch den geteilten Spitzbohrer (D.R.G.M. Nr. 146878), Fig. 38, wird ein günstiger Anstellwinkel bezweckt. Am zugeschärften Schaft a sind die beiden Messer b und c durch Schrauben d befestigt.

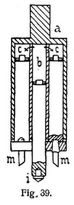

Der Bohrer Fig. 39 dient zum Ausbohren weiter Löcher in Rohrplatten, ohne daß ein Vorbohren nötig ist. Die Spitze i und die Bohrmesser m sind an der Hülse a verschiebbar. Gewöhnlich werden die Messer durch eine seitlich befindliche Feder in die Höhe gezogen. Die Hülse a ist mit Oel gefüllt. Wenn die Bohrerspitze i gegen das Werkstück gedrückt wird, wird das Oel aus dem mittleren Zylinder b in den Raum cc gepreßt und drückt die beiden Schneidmesser nach abwärts. Sobald die Hülse a sich wieder hebt, werden die Messer m durch die Feder in die Höhe gezogen. – Metallbohrer für besondere Zwecke sind in vielen Patentschriften beschrieben.

Die Holzbohrer haben im Gegensatz zu den Metallbohrern spitze Schneid- und Zuschärfungswinkel. Nach der Stellung der Schneiden unterscheidet man Spitz-, Parallel-, Zentrum- und Spiralbohrer.

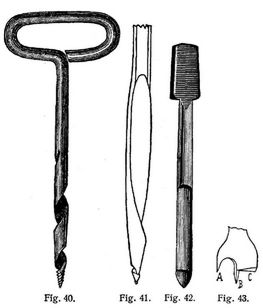

Die Schneiden der Spitzbohrer laufen in eine Spitze aus. Zu ihnen gehört der Steyrische Schneckenbohrer (Fig. 40 und 41). Er besteht aus einem flach ausgeschmiedeten, rinnenförmig vertieften Stahlstab, der um seine Achse verdreht ist, so daß seine Kanten eine Schraubenlinie bilden. Die an der Spitze entstehende Schraube zieht den Bohrer in das Holz. Der Bohrer schneidet sehr gut und erzeugt glatte Löcher. Der Gewindegang an der Spitze wird eingefeilt. Der Bohrer nach Fig. 40 heißt Nagelbohrer. Bei den Parallelbohrern laufen die Schneidkanten zur Achse parallel; sie werden verwendet beim Bohren in der Längenrichtung der Holzfasern. Zu ihnen gehört der Löffelbohrer (Fig. 42). Derselbe besteht aus einer halbzylindrischen Röhre mit spitzem, ebenem oder kugelförmigem Boden, der mit einer nach abwärts gerichteten Schneidkante versehen ist. Einen Zentrumbohrer zeigt Fig. 43. A ist ein Vorschneidzahn, der die Fasern am Umfange durchschneidet. Die schaufelförmige Schneide C dient zur Ablösung der scheibenförmigen Späne. Durch die Spitze B erhält der Bohrer eine gute Führung.

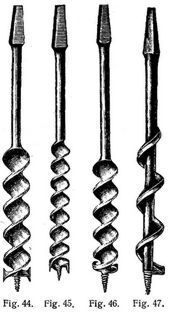

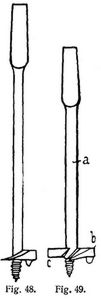

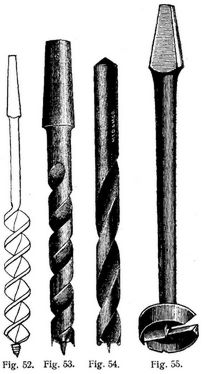

Sehr verschiedene Formen haben die Spiral- oder Schlangenbohrer; sie haben im Gegensatz zum Zentrumbohrer zwei Schneiden und bestehen aus einem gewundenen Stahlstab (Fig. 44–47). Durch die Schraube, die gewöhnlich zweigängig ist, so daß sich an jede Schneide ein Gewindegang anschließt, wird der Bohrer ins Holz gezogen, so daß ein axialer Druck nicht ausgeübt zu werden braucht. Um die lange Schraubenfläche zu vermeiden, ist bei dem Bohrer in Fig. 48 das nachschneidende Messer aus einem halbkreisförmigen, sich von der Schneide[185] aus schraubenförmig verstärkenden Ansatz gebildet. Der Bohrer Fig. 49 soll das Entweichen von Flüssigkeit bei dem Anbohren von Fässern verhindern, dadurch, daß die Flächen b und c der am Schaft a befestigten Scheibe zwischen sich den Raum für den Span frei lassen. Fig. 50 und 51 sind amerikanische Bohrer, von denen der letztere besonders zum Bohren kleiner Löcher dient. Beim Bohrer Fig. 52 (D.R.G.M, Nr. 72329) tragen die verdickten Enden der Schraubengänge die Schneiden. Fig. 53 und 54 sind Spiralholzbohrer, die den Spiralbohrern für Metall in ihrer äußeren Form gleichen. Einen von der gewöhnlichen Bohrerform abweichenden Bohrer, den Forstner-Bohrer, zeigt Fig. 55; der Bohrer dringt statt mit dem Zentrum mit dem Umfange in das Holz ein. Fig. 56 ist ein verstellbarer Bohrer. Ueber Langlochbohrer (s.d.).

Literatur: Ledebur, Mechanisch-metallurgische Technologie, Braunschweig 1897; v. Hoyer, Die Verarbeitung der Metalle und des Holzes, Wiesbaden 1897; Kick, Mechanische Technologie, Leipzig und Wien 1898; Karmarsch-Fischer, Mechanische Technologie, Leipzig 1888 und 1891. – Kataloge: Ludwig Löwe, Werkzeugmaschinenfabrik; Morse Twist Drill and Machine Company, New Bedford Mass. U.S.A.; Dünckelberg, Stahlwerk, Leipzig; Dominicus & Söhne, Sägen- und Werkzeugfabrik, Remscheid-Vieringhausen.

Dalchow.

Bohrerfabrikation.

Bohrer für Metall werden aus bestem Werkzeugstahl geschmiedet (Spitzbohrer) oder aus einer Stahlstange gefräst (Kanonenbohrer), dann gehärtet und fertig geschliffen oder von Hand scharf gefeilt (Zentrum- und Zapfenbohrer) und darauf gehärtet.

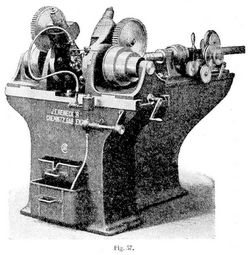

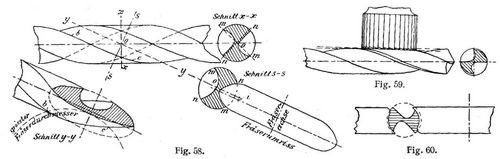

Spiralbohrer erfordern zu ihrer einen besonderen Fabrikationszweig bildenden Herstellung Spezialmaschinen. Von einer gut ausgeglühten Stahlstange [1] werden zunächst die Bohrerlängen abgestochen; das Ausglühen kann auch nach dem Abstechen erfolgen. Die Bohrerspitze, mit einem Spitzenwinkel von 116° oder 118°, wird entweder auf derselben Drehbank angedreht oder zur Erzielung größerer Genauigkeit des Spitzenwinkels durch einen Hohlfräser auf besonderen Maschinen hergestellt. Dann wird das Schaftende des Bohrers zentriert und angebohrt, wobei die Spitze[186] sich gegen einen genau passenden Hohlhörner stützt, der sich, damit ein Zerreiben der Spitze nicht stattfindet, in einem Kugellager mitdrehen kann. Zum Abdrehen des zylindrischen Teils und der Kone werden der Gleichartigkeit der Arbeit wegen besondere Einrichtungen an Drehbänken angewendet: selbsttätige Ausschaltvorrichtungen, auswechselbare Stichel mit verschiedenen Profilen, Stichelhalter, Mitnehmer und Drehherzen. Gewöhnlich wird mit Schnelldrehstahl trocken gearbeitet und wagerecht- oder senkrechtspindlige Drehbänke werden verwendet. Die Bohrer werden meist schwach kegelig, an der Spitze um etwa 0,5 mm stärker gedreht, damit sie sich im Bohrloche nicht klemmen. Das Einfräsen der Nuten kann auf Universalfräsmaschinen stattfinden, erfolgt jedoch meist auf besonderen Maschinen mit senkrechter oder wagerechter Spindel, einem oder zwei Fräsern, mit Vorschubbewegung der Fräser oder des Arbeitsstückes. Eine Maschine zum Einfräsen der Spiralnuten der Firma Reinecker (Chemnitz) zeigt Fig. 57. Der Bohrer wird in einem Futter gehalten und zwischen zwei schräg gestellten hinterdrehten Fräsern hindurchgeführt und hierbei gleichzeitig durch Schneckenantrieb und Uebersetzungsräder um seine Achse gedreht, so daß spiralförmige Nuten entstehen, deren Steigung gewöhnlich nach dem Bohrerschaft hin allmählich zunimmt. Die Fräserachse hat die Lage s s (Fig. 58) senkrecht zur mittleren Neigungslinie y y der Nuten, deren Neigungswinkel zur Linie x x etwa 60–70° beträgt. Nach dem Schaftende hin entfernen sich die Fräser etwas voneinander, so daß die Stärke der Bohrerseele zur Erzielung größerer Widerstandsfähigkeit zunimmt. Damit die Kanten n o (Fig. 58) gut schneiden, sollen sie möglichst radial in den Bohrer einschneiden. Der Fräser erhält daher eine unsymmetrische Querschnittsform (Schnitte x x und s s). Die Fräserspitze ist um die Strecke i von der Fräsermitte entfernt. Da infolge der Windung der Nuten der Fräser in den Punkten b und c (Schnitt y y) in die Nutenseiten einschneidet, und zwar um so mehr, je größer der Durchmesser des Fräsers ist, so muß dieser möglichst klein sein. Der Teil m o der Nutenwand kann beliebige Form haben, der Nutengrund darf nicht zu scharf gekrümmt sein. Für Bohrerdurchmesser von 1–5 mm muß für jeden ganzen Millimeter ein besonderer Fräser benutzt werden, für Bohrerdurchmesser von 5–10 mm für je 2 mm und für Bohrerdurchmesser von 10–15 mm für je 3 mm u.s.w. Wichtig ist die richtige Einstellung der Fräser, damit beide Nuten und die Schneidkanten einander gleich werden. Sie erfolgt häufig mit Hilfe von Lehrbohrern, die an Stelle des Bohrers von gleichem Durchmesser in die Maschine eingespannt werden. Kleine Bohrer werden in Büchsen, die zum Durchlaß der Fräser mit gewundenen Schlitzen versehen sind, große Bohrer zwischen Spitzen und Hohlkörnern gefräst. Die Fräser arbeiten in Oel oder Seifenwasser. Die Umlaufsgeschwindigkeit beträgt höchstens 200 mm/Sek. – Dem Einfräsen der Nuten folgt das Hinterarbeiten der Bohrer, um ein Festklemmen der Bohrer im Bohrloch zu verhüten. Früher wurden die Bohrer hinterschliffen, jetzt werden sie hinterfräst mit Stirnfräsern (Fig. 59) oder mit Formfräsern (Fig. 60). Längs der Schneidkanten bleibt eine schmale zylindrische Führungskante stehen. Zum Fräsen der Nuten und zum Hinterfräsen dienen in der Regel dieselben Maschinen. Gleichzeitig mit dem Hinterfräsen wird zuweilen die zum guten Bohren unerläßliche Verjüngung des Bohrers hergestellt, so daß die Bohrer anfangs voll zylindrisch abgedreht werden können. Auch erfolgt das Fräsen der Nuten und Hinterfräsen der Felder (D.R.P. Nr. 103462) gleichzeitig auf derselben Maschine, wobei die beiden Fräser die Stellung nach Fig. 61 einnehmen. – Zum Härten und Anlassen der Bohrer [3] sind gute Härteöfen mit Vorrichtungen zum Messen und Regeln der Temperatur erforderlich. Kleine Bohrer von 1–5 mm Durchmesser werden am heften im Gasofen erwärmt und in Wasser von 30–40° C, dem Salz zugesetzt ist, abgekühlt. Größere Bohrer werden im Bleiofen oder nach dem Verfahren der Morse Twist Drill Co. in flüssigem Salz erwärmt. Sie werden so lange eingelegt, bis dieses nicht mehr an ihnen haftet, und dann durch lotrechtes Eintauchen in Salzwasser von 20° C. oder auch in Oel oder im Luftgebläse gekühlt. Das hintere Ende des Bohrers, das erst nach dem Härten kegelig oder zylindrisch fertiggestellt wird, darf nicht mit erwärmt werden, damit es nicht beim Abkühlen ebenfalls spröde und hart wird. Sehr starke Bohrer werden in einer Salzlösung von 50–60° C. abgekühlt, um starke Spannungen und ein Springen der Bohrer zu verhüten. Dem Härten der Bohrer folgt das Richten durch einen Schlag mit dem Hammer oder bei starken Bohrern mit einer Presse und das Andrehen des zylindrischen oder kegeligen Schaftes und das genaue Einschleifen nach der Konuslehre. Die Stirnflächen werden auf Spiralbohrerschleifmaschinen geschliffen (vgl. a. Schleifen). – Ueber die Herstellung von Spiralbohrern sind noch folgende Patentschriften zu nennen: D.R.P. Nr. 89406 und 89744 (Herstellung[187] von Spiralbohrern), 97882 (Maschine zum Hinterarbeiten der schraubenförmigen Schneidkanten von Spiralbohrern), 105377 (Herstellung von Spiralbohrern mit zwei Schneidrippen), 132462 (Verfahren und Fräser zur Herstellung von genieteten und hinterarbeiteten runden Werkzeugen).

Die Herstellung der Holzbohrer bietet keine Schwierigkeit; die Bohrer werden ausgeschmiedet, schwach gehärtet und geschliffen. Schneckenbohrer werden entweder dadurch hergestellt, daß man eine runde Stange flach ausschmiedet, sie rinnenförmig aufrollt und im glühenden Zustande um ihre Achse wendet (Steyrisches Verfahren), oder daß man in eine runde Stange eine spiralförmige Nut bis zur Achse einarbeitet und die Ränder zuschärft (Bergisches Verfahren). Die letzte Herstellung ist weniger gut, da die Schneiden weniger scharf werden und das Holz beim Bohren leicht aufspaltet. Die Schlangenbohrer werden durch Verdrehen eines glühenden Stahlstabes oder dadurch hergestellt, daß man einen Stahlstab um einen Dorn herumwindet.

Literatur: [1] Zeitschr. f. Werkzeugmaschinen u. Werkzeuge 1904/05, S. 78 ff. – [2] Ebend. 1898,i99., S. 324. – [3] Ebend. 1899/1900, S. 45.

Dalchow.

http://www.zeno.org/Lueger-1904.