- Dampfzylinder

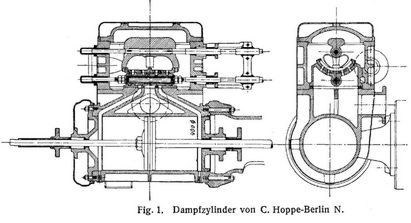

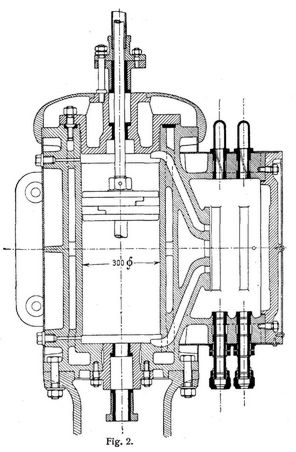

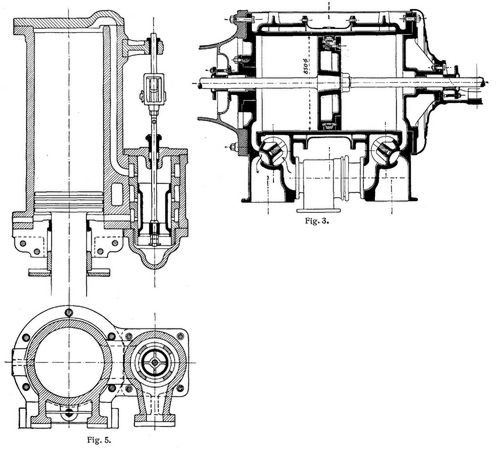

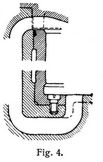

Dampfzylinder für Dampfmaschinen (s.d.) und Dampfhämmer (s.d.) werden hier in Hinsicht auf ihre konstruktive Ausbildung, die Abmessung der Einzelheiten und die Herstellung behandelt. – Der hohle Zylinder, in dem der Kolben läuft, ist an der Maschinen- oder Kurbelseite durch den Zylinderboden, gegenüber durch den Zylinder de ekel abgeschlossen und lieht mit der Steuerung durch die Zylinderkanäle in Verbindung, die zum Teil im Boden und Deckel münden. Mit dem Gestell oder der Kreuzkopfführung wird er gleichachsig verschraubt und, außer bei kurzem Hub, durch einen Sockel oder mehrere Füße unterstützt. Die Zylinder werden, außer bei kleinen Maschinen (Fig. 1) und bei Speisung mit Heißdampf, meist mit einem Dampfmantel zur Heizung umgeben, und zwar entweder doppelwandig gegossen (Fig. 2 und 3) oder in den Mantel besonders eingesetzt (Fig. 4). Der Dampfhammerzylinder (Fig. 5) sitzt mit seitlichen Rippen am Gelten, durch Schrauben, Dübel und Schrumpfringe befestigt.

Die innere Lauffläche von bestimmtem Durchmesser und Hub ist in ihrer Länge so zu bemessen, daß die Kolbenringe beiderseits um einige Millimeter überlaufen, damit sich kein Grat anläuft. Der Zylinder wird deshalb an beiden Enden um etwa 10 mm im Durchmesser weiter ausgedreht. In diese Ausdrehungen sind Boden und Deckel eingesetzt, so daß sie passend bleiben, auch wenn die Lauffläche nachgebohrt werden muß. Beim Einschieben des Kolbens, der zuvor mit einem Bandeisengürtel umspannt ist, gehen die federnden Ringe leicht in den Zylinder über, indem sich der Gürtel an den Vorsprüngen vom Kolben abstreift. Der Zylinderdeckel greift auf 20–30 mm Länge passend in das Zylinderende ein; hohle Kolben von größerer Länge läßt man. weiterhin mit 1/2 mm Luft hineinragen, damit er unschwer zu lösen ist, der enge Zwischenraum aber mit Wasser und Schmiere gefüllt bleibt, oder man gibt ihm an seinem Ende noch eine passende Anlageleiste in der Absicht, die dampfabkühlende Wandfläche möglichst zu beschränken. Die eigentliche Abdichtung liegt in der ebenen Ringfläche außen am Zylinderflansch; hier ist der Deckel an einer 10–20 mm breiten Leiste innerhalb des Schraubenkranzes dicht[663] aufgeschliffen (Fig. 1) oder über die ganze Flanschbreite durch einen Ring von mit Firnis getränktem Zeichenpapier abgedichtet (Fig. 3). – Der Zylinderboden kann an den Zylinder angegossen werden unter Aussparung einer mittleren Oeffnung von etwa der halben Weite des Zylinders zur Durchführung der Bohrspindel beim Ausdrehen des Zylinders und zum Einsetzen eines besonderen Stopfbüchsenstückes (Fig. 2 und 3). Ebenso kann er mit der Kreuzkopfführung vereinigt werden. Oefter legt man ihn, mit Drehflächen eingepaßt, zwischen Zylinder und Führung, so zwar, daß diese sich zentrieren, aber doch den Bodenflansch zwischen sich seit und dicht halten, sei es, daß dieser auf der ganzen Flanschbreite anliegt oder schmaler ist. Fig. 1 (nach einer bewährten Ausführung von C. Hoppe) zeigt den Zylinderboden mittels Kupferstemmung befestigt und gedichtet. In Fig. 5 ist der Boden mit der Stopfbüchse zweihälftig auf die Stange gebracht, weil diese mit Kolben und Bär aus einem Stück besteht. – Boden und Deckel sind der Form des Kolbens stets so anzupassen, daß in den Endstellungen je 2–8 mm Spielraum in der Achsenrichtung bleibt.

Der Heizmantel in Fig. 2 mündet an beiden Enden mit je sechs Kernöffnungen aus, die durch einen eingepaßten und mittels Stiftschrauben beteiligten Schmiedeeisenring abgeschlossen werden. In Fig. 3 ist inmitten der Länge ein Stahlblech zweihälftig umgelegt, zusammengenietet und auch mit den Mantelflanschen vernietet. Neben den Stoßstellen sind Armlöcher in dem Mantel vorgesehen mit Verschlußdeckeln. Der Stahlring. soll die Wärmedehnung erleichtern. Die Beteiligung einer besonderen Laufbüchse (Fig. 4) erfolgt am besten mit Innenflansch am Boden mit Papierdichtung und versenkten Schrauben unter Umführung des Dampfkanals durch den Boden; an der Deckelteile durch eingestemmte Kupferringe in Schwalbenschwanzfuge von 6–10 mm Weite; die Einpaßleisten am äußeren Umfang, an beiden Enden und allenfalls auch in der Mitte, erhalten um 2 mm verschiedene Durchmesser zur Erleichterung der Einsetzung. Die sonst vielfach benutzte Dichtung mit Kupferringen an beiden Enden sichert den Zylinder nicht genügend gegen Lockern und Verschieben, da man den Deckel nicht gleichzeitig zum Festhalten der Laufbüchse und zum Abdichten am Flansch bringen kann.

Der Sockel des Zylinders in Fig. 1 sitzt an dessen hinterem Ende. Der Grundriß zeigt im Schnitt die Indikatorstutzen an beiden Zylinderenden. Das Niederschlagwasser, das durch die am Schieberkasten und an beiden Enden des Zylinders unten sitzenden Hähne abzulassen ist, fließt durch Kupferröhrchen ab. Der Schieberkasten liegt in Fig. 1 so tief, daß das Wasser aus dem Zylinder durch die Dampfkanäle austreten kann. Bemerkenswert ist hier der Angriff des Expansionsschiebers dicht an seiner Lauffläche mittels einer Klaue mit Gegengewicht. An Dampfmaschinen (s.d.) mit Ventilsteuerung, bei denen der Zylinder unten für die Auslaßventile und Dampfrohre frei bleiben muß, ordnet man vier seitlich aufstehende Füße an, deren hintere, besonders bei Heißdampf, nicht festgeschraubt werden, sondern in Schwalbenschwanzführungen gleiten können, damit die Ausdehnung des Zylinders nicht behindert wird.

Um für Rechts- und Linksmaschinen, je nachdem der Bajonettarm auf der rechten oder linken Seite zum Kurbellager nach vorn reicht und somit auch die Steuerung rechts oder links liegt, dasselbe Zylindermodell benutzen zu können, gestaltet man das Gußstück möglichst[664] symmetrisch zur mittleren Querschnittsebene, so daß z.B. in Fig. 1 nur die Stopfbüchsen für die Schieberstangen am Modell umzusetzen sind.

Für die Abmessungen gilt folgendes: Die Wandstärke des Zylinders ist in Rücksicht auf genaue Erhaltung der Form δ = 0,02 D + 1,5 cm zu setzen, für ummantelte Zylinder und stehende Maschinen um etwa 0,5 cm schwächer, für schwebende Zylinder um 0,5 cm stärker. Die Dicke der Flanschen 0,025 D + 2,0 cm oder gleich der Schraubenstärke; Wandstärke der Dampfmäntel 0,9δ; Kernstärke angegossener Mäntel 40–70 mm; Weite des Dampfmantels bei eingesetzter Laufbüchse 20–30 mm. Der Lochkreisdurchmesser für die Boden- und Deckelverschraubung ist so knapp zu bemessen, wie es die Schraubenköpfe zulassen, die am äußeren Mantel abgeflacht anliegen können. Der Schraubenabstand soll höchstens 150 mm betragen, so daß man Z = 0,22 D cm + 1 oder 2 Schrauben anzuordnen hat, abgerundet auf eine gerade oder auch ungerade Zahl. Den Schraubendurchmesser d in Zentimetern setze man für q Atmosphären Dampfüberdruck und D cm Zylinderweite zunächst

und berechne für[665] den Kernquerschnitt, der = 1/2 d2 ist, die Zugspannung s im Kern für den Dampfdruck q π (D + 1) 2/4, unter Zurechnung von 200–300 kg für den auf je eine Schraube entfallenden Dichtungsdruck, aus der Gleichung 1/2 d2 s = q π (D + 1) 2/4 Z+ (200–300 kg). Die Spannung soll 200–300 kg/qcm betragen. Der Flansch reicht über en Lochkreis um den Halbmesser der Unterlagscheibe hinaus, bei Stiftschrauben um 5 mm mehr. Die Schrauben am Zylinderboden sind in gleicher Weise zu berechnen, bei Tandemmaschinen aber für die gesamte Kolbenstangenkraft. – Die Deckelscheiben werden als Platten (s.d.) berechnet. Für eine flache, runde Scheibe vom Lochkreisdurchmesser D0 ergibt sich die Wandstärke w für q Atmosphären Dampfüberdruck aus

mit der Biegungsspannung s = 200–250 kg/qcm; z.B. für q = 8 zu w = 0,1 D0. Hierbei ist die Pressung der Dichtung am Flansch bis zum Lochkreis, und zwar gleich der Dampfspannung gerechnet. Die Verschraubung des Schieberkastendeckels bekommt etwas schwächere Schrauben als der Zylinder und eine solche Anzahl, daß die Spannung im Kern unter 300 kg/qcm bleibt, die Teilung unter 150 mm; an den Ecken sitzen die Schrauben so nahe, daß ihre Verbindungslinie noch in die Dichtungsfläche fällt. Die Abdichtung erfolgt mit Papier oder Asbest. Die genaue Einpassung rechteckiger Deckel vermeidet man gern, läßt aber den Rand zur Versteifung in den Karten eingreifen und wölbt die Deckelscheibe oder versieht sie mit Rippen auf der Innenseite. Die rechteckigen, ebenen Wandflächen des Schieberkastens und der Dampfkanäle werden als Platten (s.d.) für die Diagonalquerschnittsflächen berechnet, ebenso die zwischen den Rippen liegenden Teile der Wandflächen. Für a cm Länge und b cm Breite bis zur Befestigungslinie des Randes erhält man die Wandstärke w für q Atmosphären Ueberdruck aus

mit der Biegungsspannung s = 200–300 kg/qcm, z.B. für q = 8 und b = 0,7 a zu w = 0,1 b.

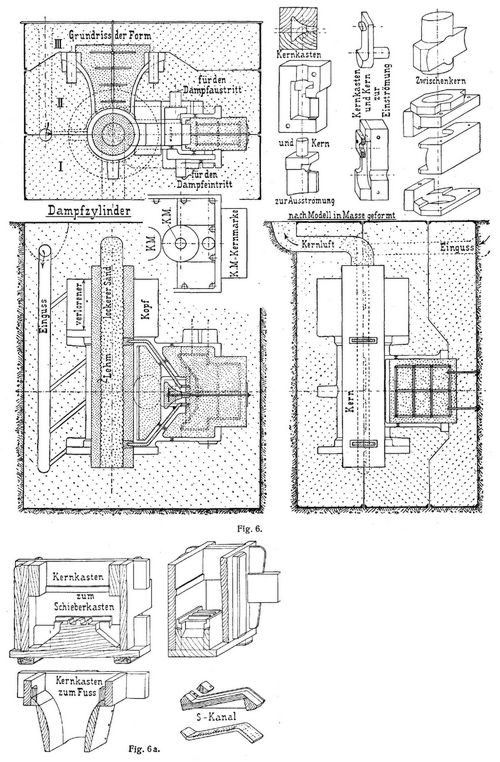

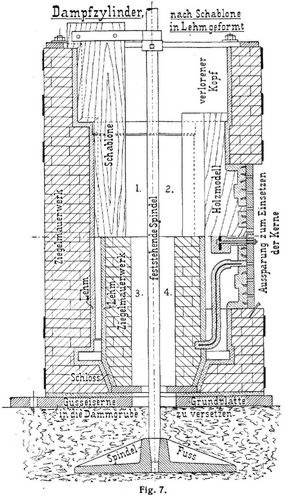

Hinsichtlich der Ausführung zeigen Fig. 6,6 a die Gußform eines Dampfzylinders, der nach einem durch Zylinder und Schieberkasten geteilten Modell mit verlorenem Kopf in dreiteiligem Formkasten, in der Dammgrube stehend, gegossen werden soll, und Fig. 7 die Herstellung der Form eines Zylinders in Lehm in vier Arbeitsstufen mit besonderem Holzmodell für die Schieberspiegelplatte. Das Gußeisen soll besonders dicht, feinkörnig und nicht zu weich fein; man setzt dem Gußeisen besonderer Qualität etwas Schmiedeeisen oder auch Zinn hinzu oder mischt Weißeisen mit Siliciumeisen. Die Zylinderwand erhält keine Kernstützen. Beim Ausbohren soll der Zylinder womöglich in gleicher Lage und Art befestigt sein wie später an der Maschine, damit er die zylindrische Form fehlerlos beibehält. Das Ausdrehen und Schlichten, auch das Schmirgeln soll, außer bei den größten Zylindern, ohne jede Unterbrechung durchgeführt werden, weil sich sonst kleine Absätze in der Lauffläche bilden. Für das Nachbohren an Lokomotivzylindern u. ä., die sich im Betriebe hauptsächlich an beiden Enden unten auswaschen, hat man transportable Vorrichtungen, die an den Zylinder angesetzt werden können.

Literatur: s. Dampfmaschinen und Maschinenelemente.

Lindner.

http://www.zeno.org/Lueger-1904.