- Dampfhämmer

Dampfhämmer. Bei den zu den Parallel- oder Rahmenhämmern gehörigen Dampfhämmern (s. Hammer) wird der Hammerbär oder Fallblock durch Dampfdruck auf einen durch eine Kolbenstange mit dem Bär verbundenen Kolben gehoben. Der Bär fällt entweder nur durch sein Eigengewicht herab oder wird außerdem durch Dampfdruck nach abwärts geschleudert. Wagerecht arbeitende Dampfhämmer (s. unten) sind nur in geringer Anzahl zur Ausführung gelangt. Die Vorzüge der Dampfhämmer gegenüber den Hebel-(Aufwerf-) Hämmern (Bd. 1, S. 371) bestehen darin, daß die Hammerbahn zur Amboßbahn unabhängig von der Stärke des Werkstücks stets parallel ist, und daß die Schlagstärke beliebig geändert werden kann, entweder durch Veränderung der Hubhöhe oder durch Drosselung des Abdampfes oder durch Gegendampf unter dem Kolben.

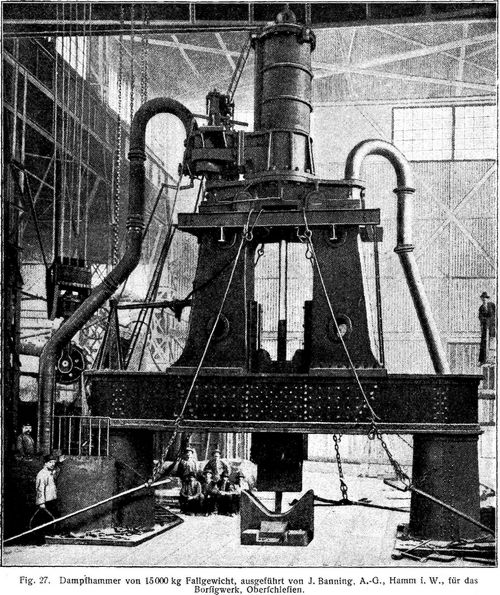

Die Dampfhämmer werden in ausgedehntem Maße in Hüttenwerken zum Schmieden der Luppen und Pakete, in Gußstahlfabriken, Maschinenfabriken, Eisenbahnwerkstätten, Gewehrfabriken, Schmieden, Kupferschmieden, Kesselschmieden u.s.w. verwendet. Ihrer verschiedenen Verwendungsart entsprechend schwankt das Fallgewicht bei kleinen Hämmern von 25 bis 1600 kg, bei großen von 1000 bis 15000 kg und mehr. Große Dampfhämmer werden heute vielfach durch Schmiedepressen (s.d.) verdrängt.

Die Dampfhämmer bestehen aus dem Hammergerüst, aus der Schabotte (s.d.) mit dem Amboß und Fundament, aus dem Hammerbär oder Fallblock und dem Dampf Zylinder mit der Steuerung.

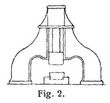

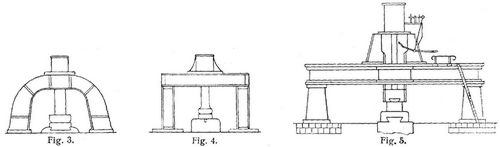

Das Hammergerüst muß möglichst kräftig und schwer ausgebildet sein, um vermöge seiner Masse die Stöße und Erschütterungen gut aufnehmen zu können. Es dient zum Tragen des Dampfzylinders und zur Führung des Fallblocks. Für kleine Dampfhämmer bis etwa 800 kg Fallgewicht wählt man einen einzigen Ständer, für große Dampfhämmer einen Doppelständer; ersterer wird meistens als Hohlguß hergestellt, letzterer auch aus genieteten Blechträgern oder aus Säulen. In Fig. 1–8 sind häufig vorkommende Gerüstformen dargestellt. Fig. 1 ist ein überhängender Ständer für kleine Dampfhämmer. Der Ständer ist zuweilen durchbrochen, um lange Schmiedestücke von vorn hindurchführen zu können. Fig. 2 zeigt ein gabelförmiges Gerüst. Es wird auch mit geraden Schenkeln ausgeführt und gleicht dann dem Gestell einer[552] stehenden Dampfmaschine. Die Hämmer Fig. 3–5 dienen zur Bearbeitung sehr großer Schmiedestücke, zur Anfertigung von Rädern und Kupferarbeiten. Das bogenförmige Gerüst Fig. 3 besteht aus einzelnen zusammengesetzten Gußstücken, das Gerüst Fig. 4 ist aus Blechen zusammengenietet; bei dem Gerüst Fig. 5 ruht ein genieteter Träger auf Säulen. Bei dem Hammer Fig. 6 gleitet der Hammerklotz zwischen schmiedeeisernen Säulen; der Hammer dient besonders zur Herstellung von Gegenständen in Matrizen. Der hängende Hammer Fig. 7 findet zur Bearbeitung großer Gefäße, z.B. in Kupferschmieden, oder zum Schweißen von Kesselröhren Verwendung. Mit dem Doppelhammer Fig. 8 kann ein Arbeitsstück gleichzeitig an verschiedenen Stellen bearbeitet werden. Beide Hämmer arbeiten voneinander unabhängig. Ebenso werden auch drei und mehr Hämmer zusammengesetzt. Der Hammer Fig. 9 [1] dient zum Schweißen der Feuerzüge von Dampfkesseln.

Nach der Wirkungsweise des Dampfes unterscheidet man einfach wirkende und doppelt wirkende Dampfhämmer. Bei den ersten fällt der Hammerbär durch sein eignes Gewicht herab, bei letzteren wird die Fallwirkung durch Dampfdruck vermehrt. Erstere arbeiten nur mit Unterdampf, letztere mit Unter- und Oberdampf. Der Oberdampf tritt entweder von der unteren Kolbenseite auf die obere über und kommt hier durch seine Expansion zur Wirkung, oder es wird frischer Dampf auf die obere Kolbenfläche geleitet. Hierbei wirkt der Unterdampf dauernd oder periodisch wie bei doppeltwirkenden Dampfmaschinen. Es ergibt sich hiernach folgende Einteilung:

I. Einfach wirkende Dampfhämmer, die nur mit Unterdampf arbeiten;

II. Doppelt wirkende Dampfhämmer, die mit Unter- und Oberdampf arbeiten, und zwar 1. mit übertretendem Oberdampf, 2. mit frischem Oberdampf und α) mit dauernd wirkendem Unterdampf, β) mit periodisch wirkendem Unterdampf.

Zu Gruppe I gehören die Dampfhämmer von Nasmyth, Condie, Cavé und Morrison.

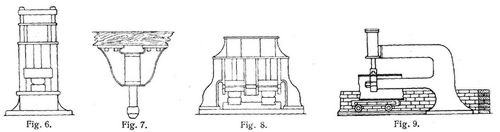

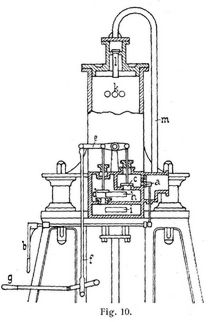

Bei dem Nasmyth-Hammer (Fig. 10) [3] tritt der Dampf nach Oeffnung des Einlaßschiebers a durch den Hebel b in die Ventilkammer. Das Einlaßventil c und das Auslaßventil d werden abwechselnd durch den Doppelhebel e geschlossen oder geöffnet. Dieser wird mit Hilfe des Gestänges f entweder durch den Handhebel g oder durch einen am Hammerbär befindlichen Anschlag bewegt. Bei geöffnetem Einlaßventil c tritt der Dampf durch den Kanal h unter den Kolben. Das über dem Kolben befindliche Luft- und Dampfgemisch entweicht durch die Oeffnungen k in den Auspuffraum. Sobald der aufwärtsgehende Kolben die Oeffnungen k überschritten hat, wird das Gemisch über dem Kolben zusammengepreßt und bildet ein elastisches Widerlager. Bei Umsteuerung der Ventile tritt der Dampf aus dem Kanal h durch das Ventil d und den Austrittskanal i in den Auspuffraum. Damit der Kolben seine höchste Stellung nicht überschreitet, ist ein Ventil l angeordnet, durch das dem Kolben aus dem Rohr m Frischdampf entgegentritt, sobald es von dem Kolben in die Höhe gestoßen wird. Um den Schlag des [553] Hammers zu mildern, kann man dem Kolben, bevor er seinen Weg zurückgelegt hat, Frischdampf entgegentreten lassen. Der Nasmyth-Hammer ist vielfachen Aenderungen unterworfen worden; so ist an Stelle der Ventilsteuerung Schiebersteuerung getreten. Der Hammer führt starke oder schwache Schläge aus, je nachdem der Handhebel früher oder später ausgeschaltet wird. Er arbeitet mit voller Kraft, wenn der Hebel vom Arbeiter unberührt bleibt. Die Nachteile des Nasmyth-Hammers sind große Hubhöhe, daher langsames Arbeiten, langer Hammerbär und geringe Stabilität.

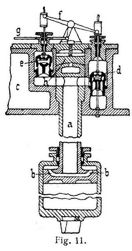

Der Condie-Hammer (Fig. 11) [3] ist die kinematische Umkehrung des Nasmyth-Hammers. Der Dampfzylinder bildet den Hammerbär. Die Kolbenstange und der Kolben sind seit mit dem Hammergestell verbunden. Durch die hohle Kolbenstange a und die Kanäle b tritt der Dampf über den Kolben und hebt den Zylinder. In dem gußeisernen Kasten c befindet sich das Einlaßventil d und das Auslaßventil e, die durch den Hebel f abwechselnd geöffnet und geschlossen werden. Die unter Federdruck stehende Zugstange g sucht das Einlaßventil stets zu öffnen. Die Umsteuerung erfolgt durch einen Anschlag selbsttätig oder von Hand. Die Kolbenstange m kugelförmig gelagert, um eine geringe Bewegung der Kolbenstange zu ermöglichen und Brüche zu vermeiden. Das Hohlstück h wird durch eine Schraube gehalten und ist so stark gewählt, daß es zerbricht, wenn der Kompressionsdruck unter dem Kolben einen bestimmten Höchstwert erreicht. Der Condie-Hammer ist aus dem Bestreben entstanden, durch Verringerung der Hammerhöhe eine größere Stabilität zu erzielen. Seine Nachteile bestehen darin, daß der Zylinder sehr lang ausfällt, daß die Dichtung der Kolbenstange wegen ihrer Stärke schwierig m, daß der Zylinder als Fallbär starken Stößen ausgesetzt m und daß der Raum unter dem Hammer wegen der großen Ausdehnung des Zylinders und der tief herabreichenden Führungen beschränkt ist.

Der Cavésche Hammer unterscheidet sich von dem Nasmyth-Hammer nur durch die Anordnung der Ventile und Ventilkammern. Es sind zwei getrennte Ventilkammern für Eintritt und Austritt vorhanden. In jeder wird durch einen gemeinsamen Hebel ein Doppelsitzventil geöffnet oder geschlossen.

Der Morrison-Dampfhammer (Fig. 12) hat eine sehr starke, durchgehende Kolbenstange a, so daß die Stopfbüchsen im oberen und unteren Zylinderdeckel dem Hammer hinreichende Führung geben. Dadurch wird eine Führung des Hammerbärs entbehrlich. Um den Hammer gegen Verdrehen zu sichern, erhält der obere Teil der Kolbenstange eine Abflachung. Die Vorzüge des Hammers sind geringe Höhe, daher große Stabilität, und wegen der fortfallenden Führungen ein freier Arbeitsraum unter dem Hammer; ein Nachteil ist die schlechte Abdichtung der Stopfbüchse wegen der abgeflachten Kolbenstange.

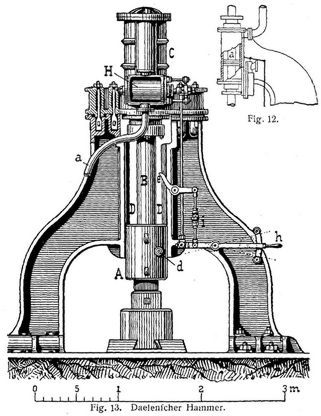

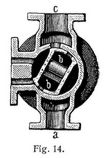

Zur Gruppe II, 1 gehören zunächst die Hämmer von Daelen und Türk. Bei ihnen wird der zum Heben des Hammers verwendete Dampf dadurch zur Vergrößerung der Fallwirkung verwendet, daß er auf die entgegengesetzte, um den Querschnitt der Kolbenstange größere Kolbenfläche trifft und infolge des dadurch hervorgerufenen Ueberdruckes den Kolben abwärts schleudert. Beide Hämmer haben eine sehr starke Kolbenstange. Die Steuerungsvorrichtung bei dem Daelen-Hammer (Fig. 13) besteht aus dem Wilson-Hahn (Fig. 14 und 15). Der Dampf tritt bei a in das Innere b des Hahns und von hier unter den Kolben. Der über dem Kolben befindliche Dampf entweicht bei c. Wenn der Steuerhebel e durch den Anschlag d bewegt wird, so wird der Hahn H (Fig. 13) in die Stellung der Fig. 14 gedreht, wodurch der unter dem Kolben befindliche Dampf abgesperrt wird. Durch die weitere Drehung des Hahnes in die Stellung nach Fig. 15 werden die Räume über und unter dem Kolben in Verbindung gebracht, so daß der Unterdampf in den oberen Zylinderraum strömt und hier expandiert. Die Steuerung erfolgt aus freier Hand oder selbsttätig. Der Hammer wird stillgesetzt, wenn der Hahn in seine mittlere Stellung Fig. 14[554] gebracht wird. Durch vorzeitige Oeffnung des Kanals läßt sich der Schlag durch Gegendampf mildern.

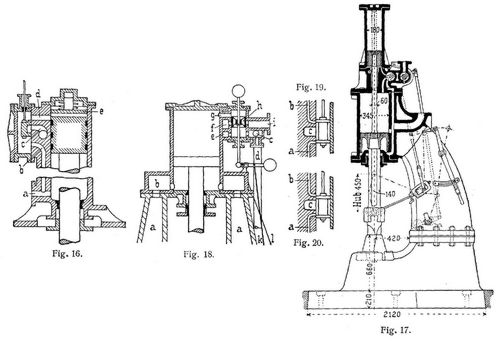

Beim Türk-Hammer (Fig. 16) [3] tritt der Dampf durch den Kanal a in den Zylinder unter den Kolben und durch den Kanal b in den Schieberkasten. Beim Heben des Kolbens überdeckt der Schieber die Kanäle c und d, von denen der erste mit der Auspufföffnung, der zweite mit dem oberen Zylinderraum in Verbindung fleht. Der über dem Kolben befindliche Dampf tritt während des Kolbenhubes aus den Kanälen d und c aus. Kurz vor der Endstellung des Kolbens schließt der Schieber den Kanal d, so daß der Oberdampf abgesperrt wird und als Puffer dient. Bei der Schieberstellung nach Fig. 16 tritt der Unterdampf durch die Kanäle b und d auf die Oberseite. Im oberen Teile des Zylinders ist eine durch eine Feder elastisch gelagerte Scheibe e angeordnet, um die Wirkung des Dampfkissens zu verstärken.

Ferner gehören zu diesen Hämmern die Verbunddampfhämmer. Bei ihnen sind zwei Zylinder von verschiedenem Durchmesser übereinander angeordnet. Der Dampf tritt unter den Kolben des oberen Hochdruckzylinders und, nachdem er den Bär gehoben hat, über den Kolben des unteren Niederdruckzylinders. Fig. 17 zeigt die Konstruktion eines Verbundhammers (D.R.P. Nr. 50712) der Maschinenfabrik Reinecker, Chemnitz [4].

Alle neueren und besonders die kleinen Dampfhämmer arbeiten mit frischem Oberdampf. Wenig verbreitet sind unter ihnen die Hämmer mit dauernd wirkendem Unterdampf. Zu diesen gehört der Farcot-Hammer und der Hammer von Türk.

Der Farcot-Hammer (Fig. 18) [3] besitzt ein hohles, mit Dampf gefülltes Gerüst a, das durch den ringförmigen Anguß b mit dem Raum unterhalb des Kolbens dauernd in Verbindung steht. Der Frischdampf tritt bei c ein. Durch das Rohr d und ein Druckausgleichventil, das den Zweck hat, den Dampfzufluß zum Gestell und den Druck in demselben zu regeln, wird ein Teil des Dampfes in den Hohlraum geleitet. Beim Aufgang des Kolbens schließt der Schieber h den Kanal e, und der Dampf über dem Kolben tritt durch die Kanäle g und f zur Ausströmöffnung i. Bei der höchsten Kolbenstellung wird der Schieber durch das Gestänge k, l umgesteuert, so daß Dampf über den Kolben treten kann. Der unter dem Kolben zusammengepreßte Dampf tritt durch das Ausgleichventil und das Rohr d in den oberen Zylinder. – Während beim Farcot-Hammer der Schlag durch den verschieden starken Dampfdruck hervorgebracht wird, ist beim Türkschen Hammer der Dampf auf beiden Seiten des Kolbens gleich gespannt. Wegen der starken Kolbenstange übertrifft der auf dem Kolben ruhende Druck den unteren. Nur der obere Kanal wird abwechselnd geöffnet und geschlossen. Der Unterdampf wird beim Fall des Hammers in den Schieberkasten zurückgepreßt, der Oberdampf pufft aus.

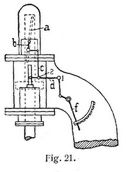

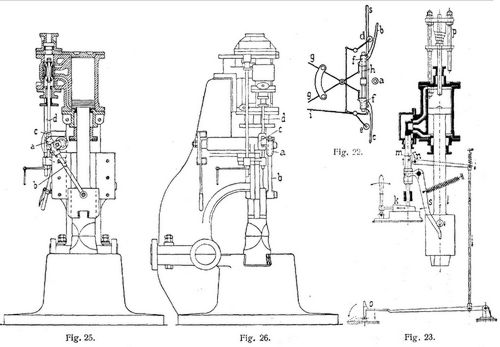

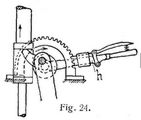

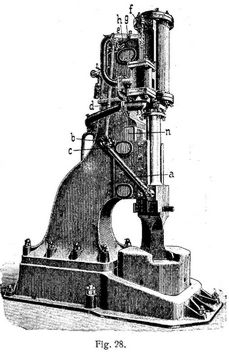

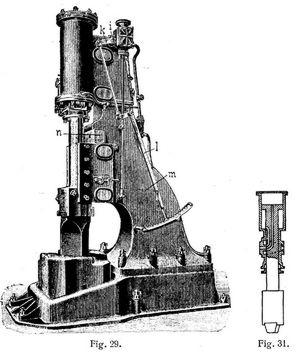

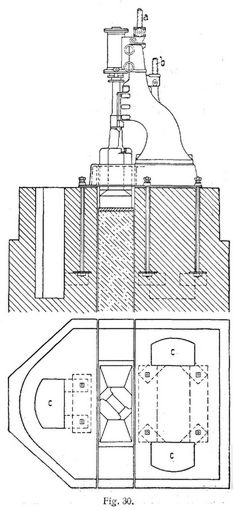

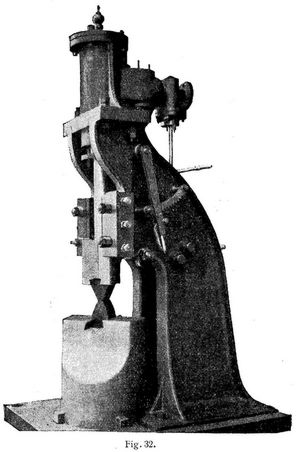

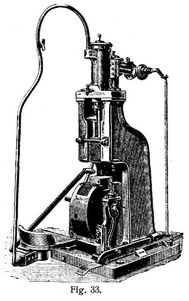

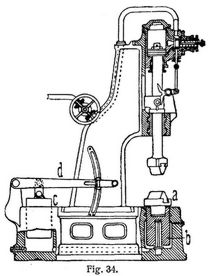

Die Hämmer mit Oberdampf und periodischem Unterdampf arbeiten in derselben Weise wie doppelt wirkende Dampfmaschinen, und zwar sämtlich mit Handsteuerung und selbsttätiger Steuerung. Erstere wird gewöhnlich für Gesenkarbeit, letztere für Streckarbeit verwendet. Die Hämmer sind in den verschiedensten Konstruktionen zur Ausführung gekommen. Sie unterscheiden sich im wesentlichen durch die Steuerung. Die Art der Dampfverteilung geht aus Fig. 19 und 20 hervor. Wenn sich der Schieber nach oben bewegt, geht der Kolben herunter. In Fig. 19 steht der Schieber in seiner obersten Stellung, der Dampf strömt durch den Kanal a unter den Kolben und hebt diesen, der Dampf über dem Kolben tritt durch den Kanal b in die Ausströmöffnung c. In der höchsten Stellung des Kolbens wird umgesteuert und der Schieber in die Lage Fig. 20 gebracht. Der frische Dampf tritt durch den Kanal b über den Kolben, der Abdampf durch Kanal a zum Auspuff. Der Schieber hat gegenüber einer Dampfmaschinensteuerung eine andre, und zwar eine geringere Ueberdeckung, also größere Eröffnung für den Oberdampf. Die Kolbenstangen dieser Hämmer sind sehr stark gehalten, da sie im Gegensatz zu den nur auf Zug beanspruchten Kolbenstangen älterer Hämmer auch zur Druckübertragung dienen. Der Bär ist verhältnismäßig klein. Beim Sellerschen [555] Dampfhammer (Fig. 21) dient eine in der Verlängerung der Kolbenstange angeordnete, spitzwinklig zur Kolbenstange verlaufende Nut a zur Steuerung. Bei der Bewegung des Hammers wird der Hebel b durch einen in der Nut gleitenden Ansatz nach rechts und links gedreht und dadurch mit Hilfe der Stange c und der im Drehpunkt 1 sich drehenden Stange d die Schieberstange hin und her bewegt. Durch den Handhebel f läßt sich der Drehpunkt 1 verstellen. In der höchsten Lage des Hebels beginnt die Einströmdauer für den Oberdampf frühzeitig, für den Unterdampf spät oder gar nicht, in der tiefsten Lage umgekehrt. Im ersten Falle sind die Schläge stark, im zweiten schwach. Soll von Hand gesteuert werden, so wird der Handhebel f bewegt; die Stange d schwingt dann um den Drehpunkt 2, der nunmehr seit ist, da der Hebel b wegen der Nut a in der Kolbenstange an seitlicher Bewegung gehindert ist. – Die Steuerung des Dampfhammers von Naylor, dem ersten Konstrukteur dieser Hämmer, zeigt Fig. 22. Bei der selbsttätigen Steuerung schlägt die am Hammerbär beteiligte Rolle a beim Auf- und Abgehen des Bars gegen die Hebel b und c. Wenn der Hebel b die Rolle d nach links drückt, hebt sich durch Hebelverbindung die Schieberstange s; wird die Rolle e nach links gedrückt, so senkt sich der Schieber. Die Hebel b und c sind in Hülsen f gelagert, die sich durch die Hebel g g an der Stange h verstellen lassen, wodurch der Hub des Hammers geregelt werden kann. Zur Steuerung von Hand dient der Handhebel i. – Beim Ringhoffer-Dampfhammer wird die Steuerungsbewegung vom Hammerbär durch einen Gelenkhebel abgeleitet. – Bei dem Universaldampfhammer von Henckels [2] (Fig. 23) wird, ähnlich wie beim Naylor-Hammer, die Bewegung des Bars dadurch auf den Schieber übertragen, daß eine Rolle an einem unter Federdruck stehenden Hebels entlang gleitet, von dessen Form, soweit die Rolle den Hebel berührt, die Steuerung abhängig ist. Die starke, wie ein Dampfkolben wirkende Schieberstange hat das Bestreben, den Schieber stets nach unten zu bewegen; beim Niedergang des Bären wird der Schieber nach oben gedrückt. Wird durch einen Keil k die Schieberbewegung nach unten begrenzt, so daß nur wenig Dampf von oben eintreten kann, so spielt der Hammerbär auf und ab, ohne das Werkstück zu treffen. Je weiter der Keil zurückgezogen wird, um so mehr Dampf tritt ein und um so kräftiger wird der Hammerschlag. Bei ganz zurückgezogenem Keil kommt der Dampf voll zur Wirkung. Um zu verhüten, daß der Kolben gegen den Deckel schlägt, bevor er Oberdampf erhalten hat, was beim Inbetriebsetzen des Hammers vorkommen kann, da der Schieber sich bei längerem Stehen festsetzt, hat der Zylinder eine Pufferfeder p erhalten, die den Stoß abfängt. Der Schlepphebel s verläuft an seinem unteren Ende parallel zur Kolbenstange. Dadurch wird erreicht, daß auch in den tieferen Stellungen des Bars der Schieber unabhängig von der Stärke des Werkstückes in seiner Lage bleibt. Die Achse des Schlepphebels s ist exzentrisch gelagert (Fig. 24) Durch Drehen des Steuerhebels h wird die Achse und der Schieber gehoben und so die Einströmung für den Unter- oder Oberdampf dem jeweiligen Zweck angepaßt. Der Hebel h dient auch zum Anwärmen der Maschine. – Um einzelne Schläge ausführen zu können, hat die Schieberstange eine Einkerbung in erhalten, in die sich eine unter Federdruck stehende Klinke n einlegen kann, die gewöhnlich durch den Haken o zurückgehalten wird. Sobald dieser[556] zurückgelegt wird, greift die Klinke in die Einkerbung m ein und hält den Schieber in der oberen Lage fest, wodurch der Kolben von untenher Dampf erhält. Wird die Klinke ausgerückt, so gleitet der Schieber nach unten, und der Kolben führt den Schlag aus. Der Schieber wird hierdurch wieder umgesteuert, so daß der Kolben Unterdampf erhält und sofort wieder nach oben bewegt wird. Durch die Klinke wird er dann in seiner Lage festgehalten. Der Hammer führt daher, solange man den Tritthebel niedergedrückt hat, einzelne Schläge aus, deren Stärke sich nach der Stellung des Keiles k richtet. – Bei den Dampfhämmern der Maschinenfabrik J. Banning A.-G., Hamm i. W., wird die Schieberbewegung vom Fallblock durch einen in einer drehbaren Muffe gleitenden Hebel abgeleitet. Bei dem kleinen Hammer dieser Firma ist die Schabotte mit dem Hammergerüst aus einem Stück gegossen. Beim größeren Hammer ruht die Schabotte auf einem besonderen Fundament. Der Kolben, die Kolbenstange und der Bär Und aus einem Stück hergestellt, so daß der untere Zylinderdeckel und die Stopfbüchse zweiteilig gebaut werden müssen. Die Steuerung des Hammers, wie Fig. 25 und 26 zeigen, erfolgt mittels einer schwingenden Hülfe a, in der eine am Bär angelenkte Stange b gleitet. An dieser Hülfe sitzt ein Daumen, der in eine Aussparung c der Schieberstange d eingreift und sie nach oben drückt. Nach unten wird die Schieberstange durch eine Feder bewegt. Nach Ausschaltung der Selbststeuerung kann mit Handsteuerung gearbeitet werden. Der große Dampfhammer derselben Firma (Fig. 27) von 15000 kg Fallgewicht hat Ventilsteuerung und kann mit und ohne Oberdampf arbeiten. – Bei den Dampfhämmern Fig. 28 und 29 von G. Brinkmann & Co., Witten a. d. Ruhr,[557] ist an den Bär die Steuerstange a angelenkt, die in der um den Zapfen b schwingenden Hülfe c gleitet. Die Hülfe ist durch die Stange d mit dem doppelarmigen Hebel e verbunden, der die Stange f des Röhrenschiebers bewegt. Am Bolzen g des Hebels e greift der einarmige Hebel h an, der mit der Welle i ein Stück bildet. An der andern Seite des Hammers trägt die Welle i den Hebel k, der durch den Handhebel l bewegt wird. Durch den Hebel k kann daher der Drehpunkt des Hebels e gehoben und gesenkt und dadurch die Schlagstärke geregelt werden. Durch den Hebel l lassen sich Einzelschläge ausführen. In der höchsten Lage des Drehpunktes wird der Bär in seiner höchsten Stellung gehalten. Durch die Handkurbel m wird das Dampfeinlaßventil bewegt. Der Hub des Bars ist oben durch einen Prellklotz n begrenzt. – Fig. 30 zeigt einen Brinkmann-Hammer von 500 kg Fallgewicht mit seinem Unterbau. Die Schabotte und der Hammer haben getrenntes Fundament. Elastische Holzplatten übertragen den Stoß auf dasselbe. Das Hammergestell besteht aus Hohlguß, der Dampfeintritt erfolgt durch das Rohr a, der Austritt durch b. Zur Steuerung dient ein entlasteter Kolbenschieber; c sind Schächte im Fundament, von denen aus sich die Fundamentschrauben und die Verankerung untersuchen lassen. – Von derselben Firma werden auch Dampfhämmer[558] ausgeführt, die ohne bewegliche Zwischenteile arbeiten, wie Fig. 31 zeigt [2]. Die Dampfkanäle sind hier in der Kolbenstange angeordnet. – Bei dem Hammer Fig. 32 der Kalker Werkzeugmaschinenfabrik Breuer, Schumacher & Co. A.-G., Kalk, ist der Amboß vom Hammerständer, der als Doppelständer ausgebildet ist, getrennt und geht durch die Fundamentplatte hindurch. Die Schläge werden von einem Holzfundament aufgenommen. Der Hammerbär ist unter 45° gegen die Führung geneigt, damit Werkstücke beliebiger Länge sowohl gereckt als auch flach geschmiedet werden können und der Hammer von zwei Seiten bequem zugänglich ist. Die Hämmer haben verstellbare Expansionssteuerung, so daß der Bär mit teilweiser Zylinderfüllung gehoben werden kann. Der Hammer fällt mit Volldruck oder mit Expansion, mit und ohne Kompression. Die Steuerung erfolgt von einem Gelenkhebel aus. Das Gelenk des Hebels ist exzentrisch gelagert, so daß der Hub während des Betriebes geändert werden kann. – Der kleine Dampfhammer Fig. 33 der Maschinenfabrik Fritz Hürxthal, Remscheid, hat eine drehbare Schabotte und einen am Zylinder hängenden beweglichen Sitz für den Arbeiter. Der Schmied hat hierbei beide Hände frei und kann mit dem linken Fuß den Sitz vor- und rückwärts schieben, mit dem rechten Fuß das Dampfeinlaßventil und damit die Anzahl der Schläge und die Schlagstärke regeln. Die Schabotte kann auch fest gestellt und als fester Amboß benutzt werden. – Der Hammer der Firma Schwarzkopff (Fig. 34) arbeitet mit 400–800 Schlägen in der Minute. Der Amboß a ist durch einen hydraulischen Kolben unterstützt, der je nach der Stärke des Schmiedestückes dadurch höher oder tiefer gestellt wird, daß man den Tauchkolben c durch den Stellhebel d verstellt. Um die Höhe der Dampfhämmer möglichst zu verringern, hat man auch Dampfhämmer mit zwei Dampfzylindern ausgeführt, zwischen denen der Hammerbär auf und nieder bewegt wird. Man hat auch versucht, Dampfhämmer mit Kondensatoren auszuführen. Diese Anordnung hat sich gut bewährt, ist aber wegen der Kostspieligkeit der Anlage und der ungünstigen Aufstellung, welche die Kondensatoren in einer Hammerschmiede finden, nur selten zur Ausführung gekommen.

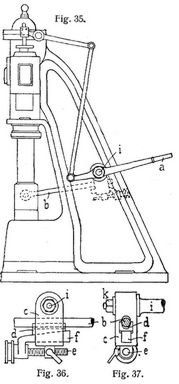

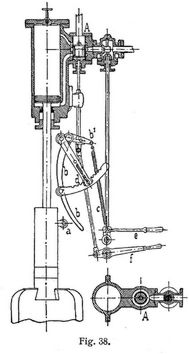

Die Steuerungen zweier englischer Dampfhämmer zeigen Fig. 35–38. Bei der ersten erfolgt die Handsteuerung durch Bewegung des Hebels a, der auf der Welle i sitzt. Auf dem andern Ende der Welle befinden sich die zur Selbststeuerung dienenden Teile (Fig. 36 und 37). Die Stange b [5] ist im Hammerbär drehbar und greift mit dem Ende in eine Oeffnung des auf der Achse i sitzenden Steuerstückes c. Die Oeffnung läßt sich beliebig vergrößern und verkleinern. Das Steuerstück c wird beim Gang des Hammers durch die Stange b gedreht und überträgt die Bewegung auf den Schieber. Durch Verschiebung des Keilstückes d kann der Hub des Hammers verändert werden, je nachdem der Spielraum für die Steuerungsstange b im Steuerungsstück c kleiner oder größer ist. Die Verschiebung des Keilstückes erfolgt durch Drehung der Schraubenspindel e, durch die der Keil f vor- oder zurückgezogen wird. Bei Benutzung der Handsteuerung wird die Schraube k, die das Steuerungsstück mit der Welle i verbindet, gelöst. Bei der Steuerung Fig. 38 [6] stößt beim Aufgang des Kolbens die Rolle a gegen den Winkelhebel b, b1, der hinten zwischen den beiden Seitenwänden des Gerüstes gelagert ist und mit dem Verteilungsschieber in Verbindung steht. Dieser wird daher gehoben, der Dampfraum[559] unter dem Kolben mit dem Abzugsrohr in Verbindung gesetzt und in den Raum über dem Dampfkolben Frischdampf geleitet. Sobald die Rolle a den Steuerungshebel verläßt, kehrt dieser durch die Spiralfeder c in seine frühere Stellung zurück. Dadurch, daß man die Stellung des Steuerungshebels b, b1 mit Hilfe des Stellarmes d verändert, wird die Hubhöhe des Hammers verringert oder vergrößert. Wird der Winkelhebel ganz zurückgezogen, so läßt sich der Hammer durch den Handgriff f steuern. Der Absperrschieber wird durch den Hebel e mit Hilfe einer Zugstange verstellt.

Bei den wagerecht arbeitenden Hämmern werden zwei gleichschwere auf Rollen oder Schienen gleitende Hammerbären durch Dampfdruck gegeneinander bewegt. In der Mitte zwischen ihnen befindet sich das Werkstück, das gleichzeitig von beiden Seiten den Schlag erhalten muß. Um dies zu erreichen, werden die Steuerungen der beiden Zylinder und die Hammerbewegungen voneinander abhängig gemacht. Dies geschieht bei einem liegenden Dampfhammer von Ramsbottom durch eine unter dem Hammer angeordnete Spindel mit Meilern Rechts- und Linksgewinde, auf der sich eine an jedem Bär befestigte Mutter verschiebt. Da beide Gewinde gleiche Steigung haben, so sind auch die Wege der Hammerbären einander gleich. – Bei einem andern wagerecht arbeitenden Dampfhammer von Ramsbottom werden beide Hammerbären durch Gelenkstangen, die vom Kopfe der Kolbenstange eines in der Mitte unter ihnen senkrecht aufgehellten Dampfzylinders ausgehen, gleichmäßig bewegt.

Die Vorzüge der wagerechten Hämmer liegen in dem Fortfall der Schabotte und der schweren Fundamentierung, da die auftretenden Stöße sich gegenseitig aufheben, ferner in der geringen Raumbeanspruchung und dem freien Arbeitsraume, die Nachteile darin, daß die Werkstücke nur schwer gleichzeitig von beiden Hammerbären getroffen werden, und in der Schwierigkeit, die Stopfbüchsen der starken, auf Druck beanspruchten Kolbenstangen dicht zu machen.

Ueber Fundamentierung von Dampfhämmern s. Schabotte.

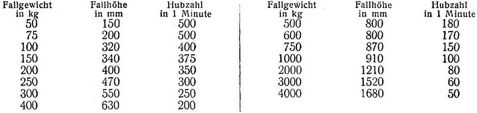

Arbeitsverhältnisse und Berechnung von Dampfhämmern. Mit wachsendem Fallgewicht wächst auch die Hubhöhe und nimmt die Hubzahl ab. Folgende Tabelle [7] gibt ungefähr das Verhältnis von Fallgewicht zu Fallhöhe und Hubzahl an:

Die Hubzahl steigt bei kleinen Hämmern sogar bis auf 800.

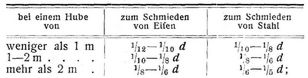

A. Ledebur gibt folgende Tabelle:

Die Hubhöhe H beträgt etwa H = 0,025√G, wenn G das Fallgewicht ist. – Nach Kick verhalten sich zur Erzielung ähnlicher Formänderungen an ähnlichen Körpern aus demselben Metall die Schlagarbeiten wie die Rauminhalte der Körper.

Berechnung nach v. Hauer (nach »Hütte«).

Bezeichnet allgemein

G das Fallgewicht des Hammers mit Kolben und Kolbenstangen in Kilogramm,

H die Hubhöhe des Hammers in Metern,

H1 die Hubhöhe, bei der die Umsteuerung erfolgt, in Metern,

R den Reibungswiderstand in Kilogramm,

d den Kolbendurchmesser in Metern,

F die ganze Kolbenfläche in Quadratmetern,

rF die Kolbenfläche nach Abzug des Kolbenstangenquerschnittes, in Quadratmetern,

A = 10000 kg qm den Druck von 1 Atmosphäre,

p die absolute Spannung des einströmenden Dampfes in Atmosphären,

p' die absolute Spannung des abströmenden Dampfes in Atmosphären,

e den Expansionsgrad des Unterdampfes (= Hubhöhe: Volldruckhöhe),

den Kompressionsgrad, worin z die Entfernung der höchsten Kolbenstellung vom oberen Zylinderdeckel in Metern,

[560] so ist für:

a) Hämmer mit Expansion.

α) Hämmer ohne Oberdampf und Prellung.

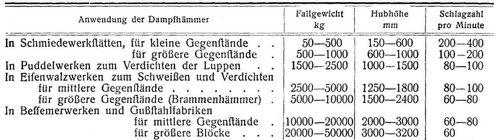

Für r = 0,97, p' = 1,1 und R = 0,08 G wird:

β) Hämmer ohne Oberdampf, mit Prellung.

Für r = 0,96, p' = 1,1 und R = 0,08 G ist:

γ) Hämmer mit Oberdampf und Expansion des Unterdampfs.

Für p' = 1,1 und R = 0,08 G wird:

δ) Hämmer mit expandierendem Oberdampf (nach Daelen).

worin

H1 ist um so kleiner gegen H zu wählen, je größer die Anzahl und Stärke der Schläge werden soll.

Für p' = 1,1 und R = 0,08 G ist:

b) Hämmer ohne Expansion.

Für diese Hämmer gelten die vorstehenden allgemeinen Formeln, wenn e = 1, also auch ß = 1 gesetzt wird.

Die Berechnung nach Grashof ist in [8] nachzusehen.

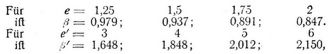

Der Durchmesser der Kolbenstange beträgt für Dampfhämmer mit dicker Kolbenstange 1/2-5/8 für Dampfhämmer mit dünner Kolbenstange:

bei Anwendung von frischem Oberdampf nehme man den Durchmesser der Kolbenstange etwa 25% stärker.

Literatur: Weisbach-Herrmann, Ingen.- u. Maschinenmechanik, 3. Teil, Braunschweig 1888; v. Hauer, Die Hüttenwesensmaschinen, Wien 1867; Redtenbacher, Resultate s.d. Maschinenbau, 6. Aufl. (v. Grashof), Heidelberg 1875; Killer, O., Riedler, A., und Seeburg, L., Dampfhämmer, Graz 1871; Ledebur, Mechanische Technologie, Braunschweig 1905; Beckert, Th., Leitfaden der Eisenhüttenkunde, Berlin 1885; Bulletin Technologique, Paris, Janvier 1888; Codron, C., Procédés de Forgeage, Paris 1898. – [1] Massey, B. u. S., Manchester, Katalog Dampfhämmer. – [2] Haedicke, Die Technologie des Eisens, Leipzig 1900. – [3] Ihering, A. v., Mechanische Technologie, Leipzig 1904. – [4] Specht, K., Die Massenfabrikation im Maschinenbau, Berlin 1893. – [5] Zeitschr. f. Werkzeugmaschinen und Werkzeuge 1897–98, S. 70. – [6] Ebend., 1896–97, S.204. – [7] v. Hoyer, Die Verarbeitung der Metalle und des Holzes, Wiesbaden 1897. – [8] Uhland, W.H., Handbuch für den praktischen Maschinenkonstrukteur, Berlin. – Ferner Zeitschr. des Vereins deutscher Ingen. 1877, S.229; 1896, S.544; 1890, S. 1386; 1891, S.880; 1902, S.384; Zeitschr. f. Werkzeugmaschinen und Werkzeuge 1896–97, S. 22, 52 und 188; 1897–98, S. 369; 1901–02, S.458; 1902–03, S.69; 1903–04, S.229. Von Patenten über Dampfhämmer sind folgende zu nennen: D.R.P. Nr. 54155 (Expansionsschieber, während des Ganges einstellbar), D.R.P. Nr. 91183 (Verbunddampfhammer), Nr. 97225 (Uebergang von Handsteuerung zur Selbststeuerung durch Drehen eines Handschiebers), Nr. 147207 (Dampfhammerschieber zur Verminderung starker Kompression unter dem herabgehenden Kolben).

Dalchow.

http://www.zeno.org/Lueger-1904.