- Drehen

Drehen, die Bearbeitung von Arbeitsstücken auf der Drehbank (s.d.).

Nach den verschiedenen Arbeitsvorgängen unterscheidet man Abdrehen oder Egalisieren (Herstellung zylindrischer Körper) und Ausdrehen oder Ausbohren (Herstellung zylindrischer Höhlungen). Die Vorschubbewegung erfolgt hierbei parallel zur Drehachse. Bei gleichmäßiger Fortbewegung des Stahles sind die Schnittfurchen Schraubenlinien (s. Gewindeschneiden). Ferner unterscheidet man Plandrehen (Herstellung ebener ring- oder kreisförmiger Flächen). Die Vorschubbewegung erfolgt senkrecht zur Drehachse. Konischdrehen (s.d.) (Herstellung kegeliger Körper). Die Vorschubbewegung erfolgt winklig zur Drehachse. Kugeldrehen (s.d.). Das Schneidmesser wird durch Drehen des Supports auf einem Kreise bewegt, dessen Mittelpunkt in die Drehachse des Werkstückes fällt. Durch Verschieben des Drehungspunktes lassen sich Rotationskörper herstellen. Passigdrehen (s.d.) oder Unrunddrehen (Herstellung unrunder Körper). Werkstück und Werkzeug ändern ihre Entfernung zueinander periodisch. Die Form des Werkstückes hängt von der Anzahl der periodischen Bewegungen während einer Umdrehung ab. Zum Passigdrehen gehören: Das Ovaldrehen (s.d.) oder Elliptischdrehen. Das Schneidmesser steht fest, das Arbeitsstück wird durch ein Ovalwerk (s.d.) geführt. Das Balligdrehen (Herstellung schwacher Krümmungen), vgl. Riemscheiben. Das Hinterdrehen (s.d.) (Herstellung hinterdrehter Fräser, Bohrer, Reibahlen). Der Schneidstahl wird langsam gegen das Werkstück vor- und schnell wieder zurückbewegt. Die Periodenzahl hängt von der Anzahl der Zähne des Werkstückes ab. Das Guillochieren (s.d.) (Herstellung von Verzierungen und Gravierungen mittels der auf jeder Drehbank anzubringenden Grabstichelmaschine, s.d.). – Ueber Drehen von Holz s. Drechseln, über die Befestigung des Werkstückes beim Drehen s. Drehbank und Drehstuhl. Das Drehen zwischen toten (feststehenden) Spitzen findet statt, wenn es sich um besonders genaue Arbeiten, wie z.B. wissenschaftliche Instrmmente, handelt. Ueber die Werkzeuge zum Drehen s. Werkzeugstähle.

Arbeitsverhältnisse. Der Widerstand des Werkzeuges in der Richtung der Arbeitsbewegung beträgt nach H. Fischer bei Schmiede- und Gußeisen 75–150, bei Stahl 100–220, bei Bronze 50–100 kg/qmm Spanquerschnitt. Die Schnittgeschwindigkeit beträgt für Hartguß 30–50, für Werkzeugstahl 60, für Gußeisen 80–120, für Schmiedeeisen und weichen Stahl 90–150, für Bronze und Kupfer 200–300 mm/sec. Hierbei gelten die niedrigen Werte für den Hauptspan, die hohen für den Schlichtspan. Für starke Spanquerschnitte sind die Geschwindigkeiten geringer. Die Geschwindigkeiten für den kleinsten Kraftverbrauch sind [1] für Gußeisen 40, für Schmiedeeisen 55, für Rotguß 65 mm/sec. Vgl. a. Werkzeugstähle.

Der Vorschub des Werkzeuges bei einer Umdrehung des Arbeitsstückes ist 0,2–1,5 mm für Schruppen und 5 mm für Schlichten.

Größte Spanhöhe für Gußeisen 10, für Schmiedeeisen 7, für Stahl 4, für Bronze 3 mm.

Grenzen der minutlichen Umdrehungszahlen n, wenn dmax den größten und dmin den kleinsten Drehdurchmesser in Millimetern bedeutet:

hierbei ist vmin = 50 mm/sec und vmax = 240 mm/sec angenommen.

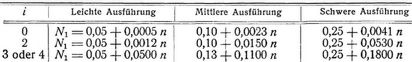

[87] Gesamtarbeitsaufwand N = N1 + N2. Die Leergangsarbeit N1 in Pferdestärken ist nach E. Hartig, wenn i die Anzahl der Räderübersetzungen zwischen Antriebswelle und Spindel bedeutet:

Die Nutzarbeit N2 in Pferdestärken ist N2 = ε G, worin G das Gewicht der abgedrehten Späne in Kilogrammstunden (z.B. für Gußeisen G = 13,5 kg Std.) und ε den Arbeitsaufwand in Pferdestärken für 1 kg stündlich abgedrehter Späne bedeutet. Es ist bei einem mittleren Spanquerschnitt f = 2,8 qmm für Gußeisen ε = 0,069, für Schmiedeeisen ε = 0,072, für Stahl ε = 0,104 PS. Ueberschläglich ist für kleine Drehbänke (bis 200 mm Spitzenhöhe) N = 0,4–0,6 PS., für mittlere Drehbänke (bis 300 mm Spitzenhöhe) N = 0,6–1,5 PS. und für große Drehbänke (bis 600 mm Spitzenhöhe) N = 1,5–3 PS.

Der mittlere Wirkungsgrad der Drehbänke ist η = 0,675.

Literatur: [1] Prégel, Th., Neuere Werkzeugmaschinen, Stuttgart 1898. – [2] Weiß, H., Die Werkzeugmaschinen, Wien, Pest, Leipzig 1897. – [3] v. Hoyer, Die Verarbeitung der Metalle und des Holzes, Wiesbaden 1897. – [4] Kick, Mechanische Technologie, Leipzig, Wien 1898. – [5] Ledebur, Mechanisch-metallurgische Technologie, Braunschweig 1897.

Dalchow.

http://www.zeno.org/Lueger-1904.