- Riemscheiben

Riemscheiben halten auf ihrer glatten Bahn die Treibriemen, führen sie in der richtigen Lage und übertragen deren Kräfte auf die Welle.

Sie bestehen aus Gußeisen, Schmiedeeisen oder Holz und sind entweder einteilig hergestellt oder hälftig geteilt, damit sie sich leicht auf die Welle bringen und auswechseln lassen. – Die Bahn soll glatt sein, weil sonst der Riemen bei der unvermeidlichen Längenänderung, die er während der Berührung der Scheibe ausführt, schnell abgenutzt wird.

Die Breite B der Bahn ist größer als die Riemenbreite b und zwar B = 1,1 b + 10 mm; für gekreuzte Riemen 1,1 mal, für halbgekreuzte 1,3 mal so viel. Bei Gabelführungen ist B = b + 10 mm.

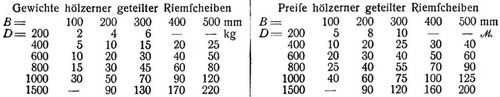

Die Wölbung der Bahn führt den Riemen auf der Scheibenmitte. Sobald er nämlich auf die gewölbte Scheibe seitwärts aufläuft, muß sich das eben auflaufende Stück hochkantig biegen, so daß es nach der andern Seite der Scheibe hingelenkt wird, bis das Spiel sich umkehrt. Gleitet der Riemen aber, so fällt er von einer balligen Scheibe noch leichter ab als von einer geraden. Die Wölbung spannt die Riemenmitte im Verhältnis zum Radius stärker als die Ränder, und zwar eilt die Mitte beim Auflaufen den Rändern voraus, beim Ablaufen wahrscheinlich nicht, so daß sie auf der Kraftscheibe noch mehr einkriechen muß als die Ränder, auf der Lastscheibe aber sich weniger als die Ränder zu längen braucht. Darum empfiehlt es sich, dem Vorschlage von Gehrekens [1] entsprechend, die Kraftscheibe flach und die Lastscheibe gewölbt zu nehmen. Je genauer die Wellen parallel gelegt sind und erhalten werden, um so geringer darf die Wölbung sein. Für gewöhnliche Verhältnisse beträgt die Ueberhöhung[438] der Mitte gegen die Ränder w = 0,01 B + 2 mm. Bei Trieben mit Gabelführungen sowie bei halb- und ganzgeschränkten Trieben sind fast gerade Scheiben anzuwenden; die doppelt breite Scheibe (Fig. 1), die zum Antrieb einer Fest- und Losscheibe dient, wird geradegedreht. – Die Herstellung der Wölbung geschieht durch Kurvenführung des Drehstahles nach einer Leitschiene oder mit einem Exzentergetriebe (D.R.P. Nr. 67934 von St. Sommermeyer & Co. in Burtscheid bei Aachen), auch durch besondere Fräsvorrichtungen [8] und [12]–[16]. Ein Fräser von der Breite der Scheibe, der sie bei einmaliger langsamer Umdrehung fertig schneidet, kann als Hyperboloid mit schrägen, geradlinig durchgehenden Zähnen gefertigt werden. Der Ersatz der Wölbung durch doppelkegelförmige, dachförmige Bahnform ist weniger zu empfehlen.

Bordränder oder Flanschen verderben den Riemen, indem sie seinen Rand aufbiegen, ihn sogar aufsteigen lassen und dann leicht durchschneiden. Berechtigt sind sie nur in Ausnahmefällen, z.B. am unteren Rande von Scheiben auf senkrechter Welle zur gelegentlichen Unterstützung des Riemens; sie sollen mehr als 5 cm vorstehen und nicht an der Scheibe, sondern lose sitzen oder ganz feststehen (s. Riemenleiter).

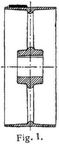

Gußeiserne Scheiben erhalten i = D/2 B + 2 ~ 3 Arme. Die Kranzstärke am Rande beträgt für flache Scheiben D/200 + 2 mm; für ballige D/300 + 3 mm oder D/40 i + 2 mm. Die innere Flanke steigt 1 : 40 ~ 1 : 60 an bis zu dem Wulst für den Armanschluß. Ein einfacher Armstern reicht für Scheibenbreiten bis 0,1 D + 250 mm aus, während für Breiten von 0,1 D + 150 mm an zwei Armsterne genommen werden, deren Mittelebenen um 1/2 B entfernt sind (s. Fig. 2, Bd. 1, S, 407). Die im Mittelpunkt aufzutragende Armhöhe h berechnet sich unter der Annahme, daß sich das Moment PR auf 1/4 der i-Arme verteilt, mit s = 300 kg/qcm Biegungsspannung aus 300 b h2/10 = 4 P R/i mit b = 0,5 h Breite zu

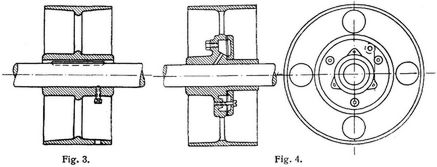

Bis zum Kranz nehmen h und b auf das 0,8fache ab. Als geeignete Nabenlänge kann 0,5 B + 0,05 D gelten. An nebeneinander sitzenden Fest- und Losscheiben steht die Nabe um 1 mm über die Kranzbreite vor (Fig. 3 und 4). S. weiter Nabe und Rad, S. 335. Geteilte Scheiben (Fig. 2) haben die Fuge am sichersten mitten in einem Armpaar oder auch nahe neben einem Arme, weniger gut mitten zwischen zwei Armen [4] wegen der Formänderung infolge der Zentrifugalkraft. Die geteilten Arme sind mit mehr als halber Armhöhe ausgeführt und mitunter von der Fuge her ausgehöhlt. Nur lange Arme erhalten außer den Schrauben an Nabe und Kranz eine mittlere Verbindung (Bd. 1, S. 407).

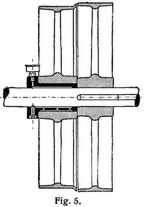

Fig. 3 zeigt die zu den Deckenvorgelegen nach [10] gehörige Festscheibe, die mit Feder und Spitzschraube auf der Welle beteiligt ist, und Fig. 4 die Losscheibe mit einer die Nabe umgebenden Oelkammer, die bis unterhalb der Welle gefüllt wird und durch drei Schmierlöcher die Lauffläche während des Ganges ölt. Eine Verschiebung der Leerscheibe hindert einerseits die Festscheibe, anderseits ein Stellring oder ein Lager. Schwere Scheiben erhalten eine in der Nabe festsitzende Rotgußbuchse, um die Abnutzung der Welle an der Laufstelle zu verhüten; besser noch setzt man die Scheibe lose auf eine an der Welle mit Stellschraube beteiligte Buchse (Fig. 5), deren Bund den Stellring ersetzt. Die Lünnemannsche Leerlaufbuchse vom Durchmesser 1,25 d + 10 mm enthält in dem Hohlraum an der Welle Fett, das sich durch viele kleine Löcher und schraubenförmig laufende Schmiernuten in die Lauffläche hinauszieht. Bei größeren Geschwindigkeiten empfiehlt es sich, die Buchse nicht auf der Welle, sondern an einem besonderen Lagerarm zu beteiligen, also die Welle vollständig zu entlasten und vor zufälligem Mitlaufen zu wahren. Am vollkommensten lagert man die Nabe der Losscheibe innerhalb einer Lagerhütte mit Ringschmierung (D.R.P. Nr. 157073); [6] und [9]. Wenn der Leergang lange andauert und nicht oft ein- und ausgerückt wird, ist es zweckmäßig, den Durchmesser der Losscheibe kleiner als den der Festscheibe zu nehmen (Fig. 5), damit Riemen und Lager beim Leergang entlastet werden; den Uebergang des Riemens zwischen den Scheiben vermittelt ein kegeliger Rand, der meist an der Festscheibe sitzt. Beträgt die Stufenhöhe Δ, z.B. 2 cm, so verhält sich die Entladung, d.h. die Spannungsänderung s2 – s1,[439] zu E0 = 2000 wie π Δ zu der ganzen Riemenlänge L, z.B. 1200 cm, d.i. s2 – s1 = 10 kg/qcm.

Scheiben von veränderbarem Durchmesser sind meist schwerfällig, unrund, vielteilig und erfordern Stillstellung zur Ausschiebung der vier bis acht Segmente; auch muß die Riemenlänge der Veränderung angepaßt werden können (D.R.P. Nr. 87353 von G. Furrer, Wilhelmsburg, Niederösterreisch). Verschiebbare Kegelscheiben für Keilbandgetriebe s. [7].

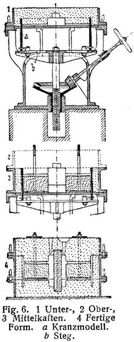

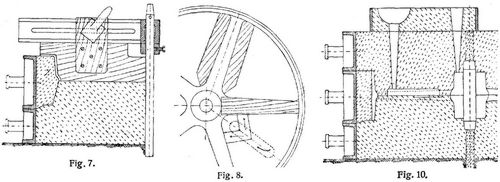

Die Herstellung der Gußform richtet sich nach der auszuführenden Stückzahl einer Größe und erfolgt: bei Massenherstellung mit Formmaschinen, bei mehrfacher Wiederholung nach Modell, bei Einzelstücken mit Hilfe der Schablone. Die Formmaschine von Anthon & Söhne in Flensburg (Fig. 6) erfordert für jede Größe einen Modellring mit dazu passender Durchziehplatte, deren innerer Teil auf zwei besonderen Stützen festliegt, ferner Armmodelle und Nabenstücke. Der Unterkasten wird für sich geformt, dann der Mittelkasten und auf diesem der Oberkasten [12]. – Die Formmaschine von H. Laißle, Reutlingen, enthält als Formtisch viele konzentrische Modellringe ineinander, von denen einer hochgestellt wird. – Bei der Schablonenformerei (Fig. 7–10) bildet man den Unterkasten und den Mittelkasten so aus (Fig. 7), daß auf ihnen der Oberkasten fertig geformt werden kann; dann erhält der Mittelkasten mittels Eisenstabschablone die äußere Kranzform und nach dem Abheben der Unterkasten die innere Kranzform sowie durch Einpassen die Nabenform. Die Arme sind auf dem Unterkasten nach ihren Umrissen vorgezeichnet worden, was sich auf die Oberkastenform übertragen hat. An die Risse legt man Lineale (Fig. 8), zwischen denen die Armform durch Ausheben von Formmasse und Einpassen eines halben Armmodells gebildet wird. Man führt dabei ein Schablonenbrettchen (Fig. 9) auf beiden Linealen entlang, die nach der Nabe zu dünner sind und divergieren. Der Einguß geht in der fertigen Form (Fig. 10) von dem Aufsetzkasten in zwei Arme, bei geteilten Scheiben ähnlich wie bei der Hanfseilscheibe (s.d. und D.R.P. Nr. 88006).

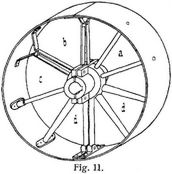

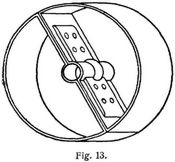

Schmiedeeiserne Scheiben werden in einzelnen Fällen für Haupttriebe angewendet, wo es auf geringes Gewicht besonders ankommt. Sie sind meist geteilt, an der Bahn gerade oder schwach ballig gedreht. Die Arme sind entweder nach Fig. 11, a, als Rundeisenstäbe in großer Zahl (von 150 mm Breite an in zwei Armsternen) radial oder wenig exzentrisch, »tangential« gestellt, im Kranze versenkt eingenietet oder nach Fig. 11, c, mit versenkt angenieteten, am Arm aufgeschraubten Flügelmuffen befestigt oder nach Fig. 11, b, aus Flacheisen gebildet und in der gußeisernen Nabe eingegossen; bei den Reformriemscheiben [11] bestehen die Arme mit der Nabe aus Gußeisen (Fig. 11, d); der Blechkranz ist an die zentrisch abgeschliffenen Flanschen der Arme angenietet. Die aus einer Blechscheibe gepreßten Riemscheiben mit eingesetzter gußeiserner Nabe (Fig. 12) werden von Stephan Witte & Co. in Iserlohn ausgeführt. Die aus je einem Blechringe gepreßten Hälften der Riemscheiben (Fig. 13) von Chillingworth (Nürnberg) werden durch vier bis acht Schrauben an den hohlliegenden Flächen der Arme über der Welle zusammengeschraubt und damit festgeklemmt.

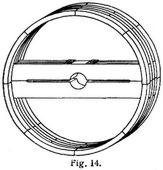

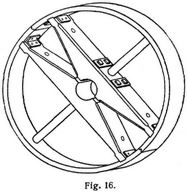

Hölzerne Scheiben, die sich überall für Transmissionswellen eingeführt haben, zeichnen sich durch Leichtigkeit aus.[440] Zur Befestigung auf der Welle genügt das Festklemmen der geteilten Nabe. Die höhere Reibziffer zwischen Leder und Holz gegenüber Eisen kommt eigentlich nicht in Betracht, da der Riemen nicht schmäler als für Gußscheiben genommen werden darf. Wo der Riemen, z.B. infolge starker Kraftschwankungen, gleitet, erhitzen sich sonst die Holzscheiben; in feuchter Luft verziehen oder lockern sie sich leicht. Bei den gewöhnlichen Holzscheiben (Fig. 14) bestehen die Kränze aus vielen versetzt verleimten Felgenstücken, die sich gegenseitig am Verziehen hindern. Bis 250 mm Durchmesser macht man die Scheiben voll (Fig. 15), bis 900 mm zweiarmig (Fig. 14), größere vierarmig, wie Fig. 16, und versieht sehr große Scheiben noch mit schräg von den Armen ausgehenden Spreizen. Der Kranz kann auch aus halbzylindrisch gebogenen Brettern von Rotbuchen- oder Eschenholz bestehen, wie bei den Kerascha-Riemscheiben von Reddaway & Co. in Hamburg und bei Fig. 16 von M. Glaßner in Ratibor, dessen Simplexscheiben von 150–400 mm Arme aus Flacheisen und die größeren Fortunascheiben vier oder sechs oder acht Speichen aus gebogenem Holz mit Stahlgußnabe enthalten.

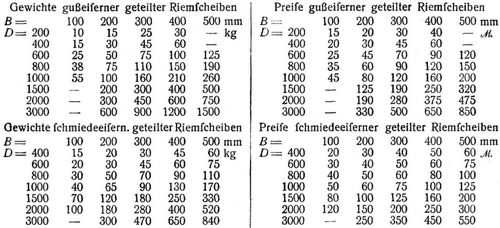

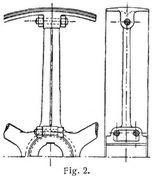

Die Preislisten der Fabriken zeigen aus den verschiedensten Gründen Unterschiede. Sie setzen gewöhnlich voraus, daß die Bohrung der Scheiben normal ist, d = 0,1 D + 10 mm. Größere Bohrung erhöht den Preis etwas. Losscheiben mit langer Nabe sind 5% teurer. Einige Fabriken rechnen ballig gedrehte 5% höher an als gerade; einzelne liefern für Doppelriemen stärkere Scheiben, die 5 oder auch 10% mehr kosten. Für Rohgußscheiben bestehen besondere Listen. Ungeteilte Gußscheiben sind etwa 10% leichter und billiger als geteilte.

Literatur: [1] Zeitschr. d. Ver. deutsch. Ing. 1889, S. 133 und 257. – [2] Ebend. 1891, S. 1451. – [3] Ebend. 1893, S. 691. – [4] Ebend. 1894, S. 1441. – [5] Ebend. 1897, S. 414. – [6] Ebend. 1907, S. 860. – [7] Ebend. 1907, S. 1198. – [8] Zeitschr. für Werkzeugmaschinen 1896/97, S. 267. – [9] Ebend. 1906/07, S. 344. – [10] Ludw. Loewe & Co. in Berlin, Ueber Deckenvorgelege. – [11] Alfr. Gutmann in Ottensen. – [12] Specht, Massenfabrikation (Sonderabdruck der Verhandlungen des Vereins für Gewerbfleiß), Berlin 1893, S. 66 und VI. – [13] Ebend., S. 152, XXXI. – [14] Emichen & Götz, Massenfabrikation, Berlin 1894, S. 46/48, VIII, IX. – [15] Usher-Elfes, Moderne Arbeitsmethoden, Berlin 1896, S. 146/154. – [16] Pregél, Drehbänke, Stuttgart 1898, S. 256/260.

Lindner.

Die Bearbeitung gußeiserner Riemscheiben in größerer Anzahl erfolgt mit Hilfe von Spezialmaschinen. Es sind insbesondere zwei Verfahren üblich:

[441] a) Die Naben der Riemscheiben werden auf Bohrbänken oder auf Chuckingmaschinen (vgl. Drehen, Bd. 3, S. 76, Fig. 64) ausgebohrt und der Kranz auf Riemscheibendrehbänken der im Art. Drehen (Bd. 3, S. 66, Fig. 21) sowie in [1] und [2] dargestellten Art abgedreht.

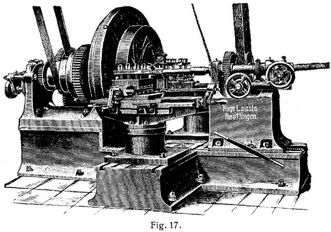

b) Das Ausbohren der Nabe und das Abdrehen des Kranzes erfolgt gleichzeitig in der Riemscheibendrehbank mit Ausbohrvorrichtung, Fig. 17 (Laißle, Reutlingen). Sie trägt an Stelle eines Reitstocks eine horizontal verschiebbare Bohrstange, welche von der Transmission (oder auch von der Spindelstockachse mittels geeigneter Uebertragung) ihren Antrieb erhält. – Zum Ballig-(Gewölbt-) drehen des Kranzes besitzen die Riemscheibendrehbänke verschiedene Einrichtungen, betreffs deren auf die unter [2]–[5] angegebene Literatur verwiesen wird. – Ein Verfahren zum Balligfräsen des Riemscheibenkranzes ist in [5] beschrieben.

Literatur: [1] Fischer, Herrn., Die Werkzeugmaschinen, Bd. 1, 2. Aufl., Berlin 1905, S. 319. – [2] Specht, Fr., Die Massenfabrikation im Maschinenbau, Berlin 1893, S. 152. – [3] Werner, G.; Kurvenführungen im Werkzeugmaschinenbau (Dissertation), Berlin 1905. – [4] Dingl. Polyt. Journ., Bd. 43, S. 161, Bd. 299, S. 201; Civilingenieur, Bd. 17, S. 331; D.R.P. Nr. 67934, 76555, 91041; Zeitschr. d. Ver. deutsch. Ing. 1894, S. 1278; 1897, S. 753. – [5] Usher-Elfes, Moderne Arbeitsmethoden im Maschinenbau, 3. Aufl., Berlin 1908.

A. Widmaier.

http://www.zeno.org/Lueger-1904.