- Flachsbrechmaschinen

Flachsbrechmaschinen. Das Flachsbrechen hat den Zweck, das im Innern der mantelförmigen Bastschicht, die wiederum von der Rindenschicht umgeben ist, liegende Holzrohr, das durch die Vorarbeiten des Rottens (Röstens) und des Trocknens (Dörrens) mürbe und brüchig gemacht worden ist, an möglichst vielen Stellen zu brechen, so daß die entgehenden Holzstückchen aus dem beim Brechen gleichzeitig vielfach aufspaltenden Flachsmantel durch die nachfolgenden weiteren Vorbereitungsarbeiten herausgebracht werden können, sofern sie nicht schon beim Brechen selbst herausfallen. Die hierzu benutzte Flachsbrechmaschine bildet die Grundlage aller andern Brechmaschinen für Spinnfasern, wenn schon die andern Fasern, wie Jute, Ramie, Ginster u.s.w., je nach der Eigenart ihres histologischen Aufbaues sowie ihrer Bastzellen, eine eigne Behandlung verlangen und die betreffenden Brechmaschinen, dieser Eigenschaft entsprechend, anders konstruiert sind.

Die alte Handbreche besteht aus der ruhenden Lade und dem dagegen bewegten Deckel oder Schlägel. Die Lade ist gebildet aus (meist drei) rostförmig angeordneten, hochkantgestellten Holzmessern, über die der zu brechende Flachs handvoll-(risten-) weise aufgelegt wird, der von oben dagegen geschlagene Deckel greift dann mit seinen (meist zwei) Messern in die Zwischenräume der Lade ein und bricht dadurch die Flachsstengel.

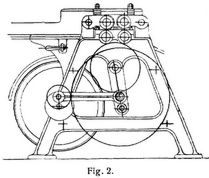

Eng an die Bauart der Handbreche schließt sich die Brechmaschine von Kaselowsky (Fig. 1) an [1]. Bei ihr wird ein schnell auf und niedergehender Deckel benutzt, der sich mit seinen Messern zwischen die auf einer Walze angebrachten Messer hineindrückt und so die zwischen Deckel und Walze durchgehenden Stengel knickt und bricht. Diese Maschine bearbeitet die Faser weniger schonend als die sogenannten Walzenbrechen, bei denen die Stengel durch mehr oder minder scharf geriffelte Walzen gebrochen und vom Holz befreit werden. Die übereinander liegenden Walzen brechen und transportieren den Stengel und liefern die entholzte Faser auf einen Tisch ab. Fig. 2 zeigt die hierhergehörige Guildsche Flachsbreche [2], wie sie die König Friedrich August-Hütte in Potschappel baut.

Auf gußeisernem Gestelle sind zwei Paare schmiedeeiserner Walzen angeordnet, von denen das erste Paar gröbere, das zweite feinere Riffelung hat. Diese zwei Paar Walzen erhalten durch das aus der Figur ersichtliche, sinnreich angeordnete Zahngetriebe eine sogenannte Pilgerschrittbewegung. Die Walzen erhalten abwechselnd eine Vorwärts- und eine Rückwärtsbewegung, jedoch so, daß die Vorwärtsbewegung größer ist als die Rückwärtsbewegung; hierdurch wird erreicht, daß jeder Punkt der Riste wiederholt der Einwirkung der Walzen unterliegt. Auf einfache Weise läßt sich die Pilgerschrittbewegung dadurch erzielen, daß man auf einer gleichmäßig umlaufenden Welle verschieden große Zahnräderausschnitte anbringt, von denen der größere in die hintere Unterwalze, der kleinere in die vordere Oberwalze eingreift (Warneck) [3]; diese Uebertragseinrichtung ergibt jedoch beim Richtungswechsel, falls man keine Reibräder anwendet, Stöße. Um Vor- und Rückgang beliebig regelbar zu machen, hat man durch Hand umschaltbare Wechselgetriebe angeordnet [4]. – Die Brechwalzen werden zweckmäßig als sogenannte Skelett- oder Gerippwalzen ausgeführt, bei denen die frei werdenden Holzteile u.s.w. frei durch die Zwischenräume nach unten fallen können.

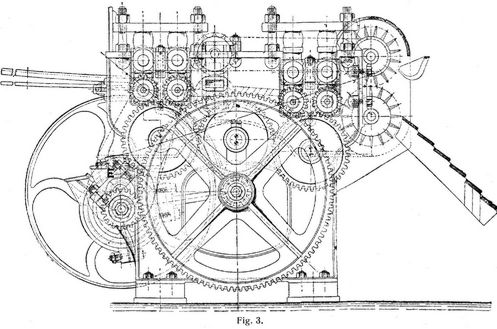

Den Brechwalzen hat man außer der Pilgerschrittbewegung auch noch axiale hin und her gehende Verschiebungen erteilt, dergestalt, daß die oberen sich nach rechts bewegen, während sich die unteren nach links schieben, und umgekehrt (»Nitscheln«), dadurch soll die Faser mehr »geöffnet« werden (Fairbairnsche Breche oder Assouptisseuse). Diese Breche[49] eignet sich mehr als Feinbreche, ferner auch für bearbeitete Faserstoffe, wie Ramie, präparierten Hanf, Jute u.s.w. Als fernere Verbesserung dieses Systems ist die 1884 konstruierte Schiefnersche Flachs-, Hanf- und Ramiebrechmaschine (Fig. 3) zu bezeichnen.

Auf gußeisernem Gestelle sind zweimal zwei Paar geriffelter Walzen angeordnet, die für jede der vier Paare Riffelwalzen verschiedene, immer seiner werdende Riffelung zeigen. In der Mitte, zwischen den zweimal zwei Walzenpaaren, befinden sich ein Paar Holzbürsten oder Messerwalzen, welche die von den ersten zwei gröberen Walzenpaaren gebrochene Faser reinigen, das Holz und die Schabe (Peliküle) abreiben und die Faser den zweiten zwei Paaren feinerer Riffelwalzen zuführen. Letztere brechen die noch gebliebenen Holz- und Rindenreste und führen die Faser den am Ausgange angebrachten zwei Stahlblechbürsten zu, welche die Faser abkratzen, alle Holz- und Pelikületeile entfernen und die Faser auf eine Tafel abliefern. Die Wirkung dieser Messer und Stahlbürstenwalzen wird dadurch noch verstärkt, daß die vier Paar Walzen Pilgerschrittbewegung haben, die Faser den Bürsten also darbieten und wieder entziehen. Diese Maschine leistete bei amtlicher Prüfung in 12 Stunden 1400 kg Stengel mit 28–32% Holz- und Rindenverlust. Sie ist jetzt in verschiedenen Produktionszentren im Gebrauch. Ferner wurde die Maschine auch für Ramie mit gutem Erfolge verwendet.

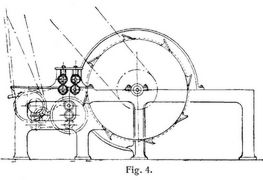

Im folgenden seien noch einige typische Anordnungen von Brechmaschinen erwähnt, die außer zur Bearbeitung von Flachs und Hanf zur Bearbeitung von Ramie, Pita, Aloe u.s.w. in Vorschlag gebracht worden sind [5], Bei der Brechmaschine »Favier« für lange Gespinstfasern und Ramie sind mehrfache Walzen mit Riffelung um einen geriffelten Tambour angeordnet. Diese Maschine wird in Südfrankreich, Aegypten und Algier angewendet. – Die Brechmaschine »Sandford« zeigt zwei große geriffelte Tambours zum Brechen und Schälen der Faser. Die Maschine ist in New Orleans prämiiert und in Verwendung genommen worden. – Die Maschine »Berthet« ist namentlich für grüne Fasern berechnet, also für Entholzung der Stengel im feuchten Zustande, wie sie vom Anbaufelde kommen. Sie hat für Ramie, Pita, Aloe, Hanf und Flachs Verwendung gefunden. Die Konstruktion ist eine ganz eigenartige. Große Korden führen die Faser über eine horizontale Radplatte mit Seilkehle zu einem Tambour, der mit Schlägern und Messern die Faser vom feuchten Holze und grünen Baste reinigt. – Die Brechmaschine »Rouget« (Fig. 4), in Algier im Gebrauche, zeigt zwei Paar Walzen, welche die Fasern dem großen Tambour mit Schlägern darbieten. Dieser entholzt die herabhängenden Faserbündel und stellt nach einigen Umdrehungen selbsttätig ab; die Maschine rückt aus, läßt die Walzen zurückgehen, der bedienende Arbeiter nimmt die Bündel und legt sie von der andern, bisher unbearbeiteten Seite an die Walzen; diese arbeiten wieder nach vorwärts und bieten dem Schlägertambour die noch unbearbeitete Seite. Der Arbeitsprozeß ist zu umständlich, die Wirkungsweise des Schlägers zu brutal, so daß die Maschine wenig Anklang gefunden hat. – Die Breche »Therefall« beruht ebenfalls auf dem System der Walzenbrechmaschinen. – Eine andre Bauart zeigt die Brechmaschine »Krämer«. Diese arbeitet mit Hämmern nach Art des Bokens auf die herabhängende,[50] gegen eine Platte liegende Faser, die den Hämmern dargeboten und von diesen geschlagen, gebrochen und dadurch entholzt wird. Diese Maschine schont die Faser, macht außer dem zu entfernenden Holz keinen Abfall, braucht aber verhältnismäßig lange Zeit zur Entholzung, da die Hämmer nur mäßig stark auf die Faser einwirken dürfen. Auch die Anordnung, nach der die Faserbündel oben eingespannt sind und nur so dargeboten werden, daß also ein Kehren der Faser und nochmaliges Einspannen nötig ist, verlängert die Arbeit und vermindert den Wert der Maschine. – Die Breche »Angell« (Fig. 5) besitzt außer geriffelten Brechwalzen noch Hechelwalzen und unten eine Schwingvorrichtung (vgl. Flachsspinnerei).

Um aus dem Flachsstroh mehr brauchbare lange Faser zu gewinnen, als sich mit dem gewöhnlichen Brechen und Schwingen ergibt, hat man ferner sogenannte Schäbestechmaschinen (Cardon) ersonnen [6], die in der Hauptsache durch Spalten mittels Nadeln das vorgeknickte Holz zerkleinern, die Schabe gewissermaßen durch Herausstechen von des Bastfaser trennen und diese gleichzeitig teilen. Die Behandlung ist zwar eine schonende, aber wegen der hohen Anschaffungskosten der großen zusammengesetzten Maschinen für den Kleinbetrieb nicht geeignet.

Literatur: [1] Zeitschr. des Vereins deutscher Ingen. 1874, S. 208. – [2] Hartig, Versuche über den Kraftbedarf der Maschinen in der Flachs- und Wergspinnerei, 1869, S. 51; Civilingen. 1880, S. 30. – [3] Hoyer, Bericht über die Wiener Weltausstellung, Riga 1874, S. 85. – [4] D.R.P. Nr. 38694; Leipziger Monatsschr. s. Textilindustrie 1887, S. 116. – [5] D.R.P. Nr. 12785, 34130, 69437, 76605, 91528, 92477, 93967, 93968, 95303, 106359, 111808, 125867; Brit. Pat. Nr. 2093 und 4874 vom Jahre 1896; Zeitschr. des Vereins deutscher Ingen. 1893, S. 1087; Leipziger Monatsschr. s. Textilindustrie 1897, S. 260; Textilzeitung 1900, S. 941. – [6] D.R.P. Nr. 32173; Pfuhl, Fortschritte in der Flachsgewinnung, S. 1; Zeitschr. des Vereins deutscher Ingen. 1886, S. 673; Dingl. Polyt. Journ. 1886, Bd. 260, S. 385.

Ernst Müller.

http://www.zeno.org/Lueger-1904.