- Flachsspinnerei

Flachsspinnerei. Flachs ist die älteste bekannte Spinnfaser (s.d.), und deren Verspinnung teilt sich in zwei Arten: in Hand- und Maschinenspinnerei. Die Handspinnerei kommt noch vereinzelt in ländlichen Bezirken vor, wo die bäuerlichen Arbeiten diese Nebenbeschäftigung begünstigen. Die Maschinenspinnerei ist vor ca. 90 Jahren von Girard angeregt und in den letzten 50 Jahren bedeutend verbessert worden.

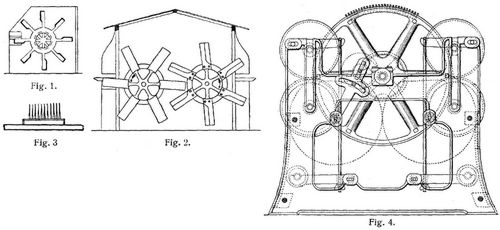

Für beide Arten der Verspinnung ist eine Vorbereitung des Flachses nötig, und es besteht diese in einer Röste (Rotte, Roussage, Retting), in der die pflanzenleimartigen, im wesentlichen aus Pektose bestehenden Stoffe des Bastes zerstört und die Lockerung der einzelnen Faserschichten erzielt werden. Die Röstverfahren teilen sich in natürliche Röste (Wasserröste, Tauröste, gemischte Röste; der russische taugeröstete Flachs kommt unter dem Namen Slanez in den Handel, der aus den baltischen Provinzen kommende wassergeröstete Flachs wird Motschenez genannt) und in künstliche Röste (Heißwasser-, Dampfröste, Röste mit Säuren). Genaue Anleitungen hierüber finden sich in [1]–[4]. Ein Anfang der 1890er Jahre von Baur angegebenes künstliches Röstverfahren besteht darin, daß einerseits die mit verdünnter Schwefelsäure ausgeführte Zersetzung des Pflanzenleimes, anderseits die hierauf folgende Entfernung der Säure (durch alkalische Auswaschung) aus der Faser je im evakuierten Kessel unter 100° C. vor sich geht. Der geröstete Stengelflachs wird schließlich zum Trocknen auf den Rasen gebracht, wo er unter mehrmaligem Umwenden je nach der Witterung 4–6 Tage liegen bleibt [10]. Wenn der geröstete Flachs getrocknet ist, was durch Luft, Sonne oder künstliche Erwärmung geschieht (Dörren, Darren), müssen die Holzteile entfernt werden. Dies geschieht durch Brechen (Braken), und zwar im bäuerlichen Betriebe mit der Handbreche, sonst aber ausschließlich mit Flachsbrechmaschinen (s.d.). Nach dem Brechen des Flachses folgt bei der Handspinnerei das Risten, d.h. Hin- und Herziehen über ein Brett mit scharfen Kanten (Risteloch), sodann das Ribben, ein scharfes Ausstreichen des Flachses mit einer stumpfen Klinge (Ribbemesser). Diese Arbeiten dienen zur Entfernung der Holzteile. Im Großbetrieb wird hierzu die Schwingmaschine (Fig. 1 u. 2) verwendet, eine einfache Welle, in der eisenbefestigte Holzmesser (Schläger) stecken, die in sehr rascher Umdrehung auf die von der Seite hineingehaltenen: Flachsstränge schlagen, die Holzteile (Agen, Acheln) entfernen und so die Faser »öffnen«. Eingehenderes über die Konstruktion der Schwingmaschinen in [5]–[7].

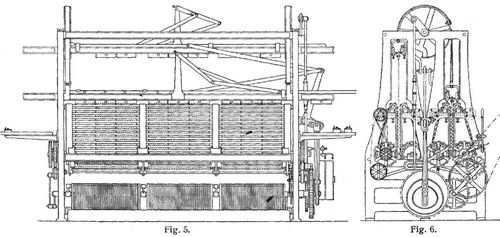

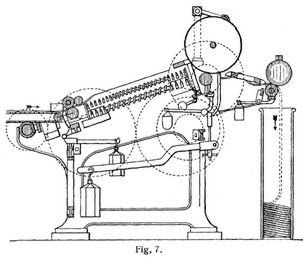

[51] Nach der Beendigung des Schwingens folgt das Hecheln. Die Hechelei teilt sich wiederum in Handhechelei und Maschinenhechelei. Die Handhechel (Fig. 3) ist eine Holzplatte mit darauf befestigten senkrecht stehenden Stahlnadeln (Hechelzähne), durch die der Flachs gezogen wird. Die langen reinen Fasern ziehen sich durch, die kurzen wirren Fasern bleiben in den Hechelzähnen zurück und geben das Hechelwerg, Hechelhede, Werg. Für die Maschinenhechelei wird der Flachs vielfach zur Erzeugung seiner Garne auf der Schneidemaschine (Coupeuse, Fig. 4) in mehrere Teile geschnitten oder vielmehr zerrissen. Der Flachs wird auf der Schneidemaschine durch Zufuhrwalzen dem rasch umlaufenden Umfang einer Schneidscheibe dargeboten. Die Speisevorrichtung besteht aus vier, auf zwei gleichgerichteten Achsen paarweise befestigten eisernen Scheiben von etwa 300 mm Durchmesser und 25 mm Dicke. Um den Flachs fest zu fassen, sind sie nicht glattrandig, sondern die oberen auf dem ganzen Umfange mit zwei Leisten, die unteren mit zwei entsprechenden Hohlkehlen versehen. Zwischen diesen Einführungsscheiben, die sich mit mäßiger Geschwindigkeit umdrehen, befindet sich eine größere verstählte und gezackt räudige, sehr schnell umlaufende Scheibe. Ein Arbeiter nimmt den geschwungenen Flachs in beide Hände, hält eine starke Riste desselben ausgespannt an zwei Punkten fest und bietet die zwischen den gefaßten Punkten liegende Stelle den Einführungsscheiben dar. Letztere ziehen den Flachs hinein und führen ihn gegen die gezackte Scheibe, die ihn schnell zerreißt (Fig. 4). Konstrukteure: Fairbairn, Naylor, Macpherson & Cie., Lawson & Sons, Leeds (England), Combe, Barbour & Combe, Belfast (Irland), die im wesentlichen alle das gleiche System bauen. Der so geschnittene, oder für das Verspinnen der gröberen Nummern der ungeschnittene Flachs, wird nun auf die Hechelmaschine gebracht. Zu diesem Zwecke wird das Material auf einem Tische in eiserne, mit Weichgummi gefütterte Kluppen so eingespannt, daß etwas mehr als die Hälfte des Faserbartes heraushängt, der andre Teil dagegen fest zwischen den beiden Eisenplatten eingespannt ist. Die so mit Flachs gefüllten Kluppen werden auf eine Gleitbahn gelegt, die den Flachs dem Hechelfelde zuführen, das aus nach abwärts laufenden kämmend wirkenden Hechelstäben besteht. – Genaue Beschreibung des ganzen Verfahrens findet sich in [6] und [8]. – Hechelmaschinen bauen Lille, Leeds, Belfast, und zwar nach Horners Patent (Georg Horner in Belfast) Duplex vertical sheet-Hechelmaschine mit Stripper rod. Ferner Combe, Belfast; Fairbairn, Leeds; Lawson, Leeds. Der Preis einer solchen Duplex-Hechelmaschine (Fig. 5 u. 6) stellt sich auf 5000 ℳ. und mehr, je nach der Größe und Ausführung. Während die Hechelnadeln die Faserbärte, die in den Eisenkluppen eingespannt sind, auskämmen, bleibt die lange gehechelte Faser in den Kluppen. Sie wird nach vollendeter Hechelei ausgespannt und zur Weiterverarbeitung für die Spinnerei weggelegt,[52] während die herausgehechelten kürzeren Fasern aus den Hechelnadeln durch Putzbürsten entfernt und in einem Holzkasten aufgefangen werden. Diese ausgehechelte kürzere und teils feinere Faser heißt Werg und liefert das Material für eine besondere Spinnerei, die Abfall- oder Wergspinnerei (s.d.). Das Werg gibt übrigens, wenn es noch auf der Etoupes-(Werg-) Kämmaschine gekämmt wird, ein feineres Garn als das aus Lang(gehecheltem)-Flachs. – Die aus der Kluppe genommenen und nach beiden Seiten ausgehechelten Faserbärte werden nun auf die Anlegemaschine (Nadelstabstrecke, Etaleur, Spreader) aufgelegt und von dieser zu Bändern verarbeitet, indem die Zuführungswalzen (Einziehwalzen) die aufgelegten Faserbärte den Nadeln der sogenannten Gills (Fallers, Barrettes) zuführen und die Gillstäbe, in Schrauben ohne Ende laufend, die Faser weiterführen und an zwei Druckwalzen (Verzugszylinder, Streckwalzen, Ausziehwalzen) abliefern.

Letztere laufen schneller als die Zuführungswalzen und wirken also verziehend, streckend. Die vier Bänder auf der sogenannten Bandplatte werden schließlich zu einem Bande vereinigt, das in die blecherne (oder papierne) Spinnkanne (Topf) läuft und zur Weiterverstreckung den Flachsstrecken oder Durchzügen vorgesetzt wird. Diese erste Verzugsmaschine heißt Anlege-, Auflegemaschine deshalb, weil bei ihr die Barte an- bezw. aufgelegt werden (Fig. 7).

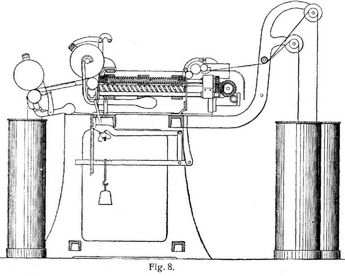

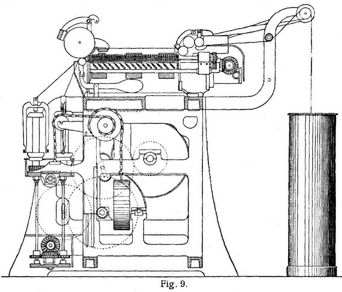

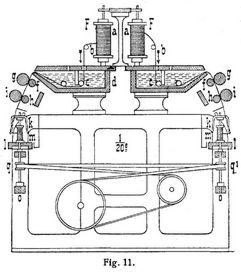

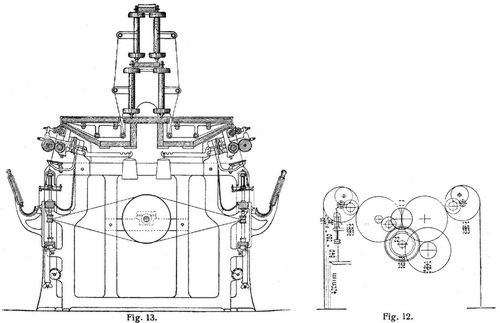

Die von der eben geschilderten Anlegemaschine gelieferten Flachsbänder werden nun den Flachsstrecken oder Durchzügen (Fig. 8) übergeben, die diese in mehrfacher Zahl übereinander gelegte (gedoppelte, dublierte, doublierte) Bänder verzieht und dadurch vergleichmäßigt. Je öfter dieser Prozeß des Verzuges und Doppelns wiederholt wird, desto gleichmäßiger wird das Garn; nur muß die Faser auch vor »Ermüdung« geschützt werden, so daß ein dreimaliges Dublieren und Verziehen das Maximum bildet. – Dies Verziehen findet statt, indem die Bänder zwischen zwei Walzenpaaren geführt werden, von denen sich das eine Paar vor und das andre hinter den Hechelstäben (Fallers, Gillstäben) befindet. Das vordere Paar, das sich aus dem Streckzylinder und der Druckwalze zusammensetzt, faßt die Faser an den Spitzen unter großem Druck der Walze, zieht dieselbe aus den Hechelstäben (Gills) und liefert das so gebildete Band in die Spinnkanne. Die Verfeinerung erfolgt dadurch, daß die hinteren, die Zuführungszylinder, vier bis sechs Bänder gleicher Schwere, z.B. 100 g auf 10 m, zuführen, die vorderen, die Verzugszylinder, aber, mit vielleicht vier- bis sechsmal so großer Geschwindigkeit laufend, aus diesen vier bis sechs Bändern nur ein Band gleicher Schwere abliefern. Auf diese Weise[53] verfeinern sich vier bis sechs Bänder in eines und die Ungleichheiten derselben gleichen sich im Dublieren aus. Die gleichzeitig durch die vier bis sechs Nadelreihen eines Kopfes gehenden je vier bis sechs Bänder werden durch den Ablieferungskopf auf der Bandplatte vereinigt, und so bilden dann 4 · 4 bis 6 · 6 = 16 bis 36 Bänder nur ein Band. Dieser Prozeß wird je nach Notwendigkeit wiederholt und dann das Band dem Vorspinnverfahren unterworfen. Es werden die so verfeinerten Bänder der Vorspinnmaschine (Fleier, Flyer, Banc à broches, Roving frame, Fig. 9) vorgelegt und durch Zuführungswalzen den Hechelstäben (Gillstäben) zugeführt. Dieselben führen die Faser vorwärts zu dem gerieften Verzugs- und Abführungszylinder, auf dem ein Holzzylinder (in neuerer Zeit auch Holz mit Leder oder Kautschuk belegt) den erforderlichen Druck gibt und die Faser vorwärts zieht. Da diese Verzugszylinder sich sechs- bis zehnmal schneller bewegen als die Zuführungszylinder, so verfeinern sie das angelegte Band ebenso viel mal. Das so verfeinerte Band fließt aber auf der Vorspinnmaschine nicht als Band in eine Spinnkanne, sondern wird sofort, wenn es zwischen den Zylindern hervortritt, durch den Flügel einer Spindel aufgenommen, gedreht und auf eine Spule aufgewickelt, genau in derselben Weise, wie das in dem Art. Baumwollspinnerei (Bd. 1, S. 610) auseinandergesetzt worden ist. Dies gedrehte Band ist das Vorgarn (Vorgespinst) und ist einem dicken Bindfaden gleich, aber weich und offen. Neuerdings verwendet man an Stelle der Holzspulen mit Vorteil Papierspulen, welche u.a. die Firmen A. Lenk & Cie. in Graz und A. Schneider in Rochlitz (Sachsen) liefern. Für die sogenannte Konusbewegung, Differentialrädergetriebe u.s.w. haben die verschiedenen Fabriken, wie Combe, Barbour, Fairbairn, Naylor, Lawson u.s.w., meist ihre besonderen sehr sinnreichen und patentierten Konstruktionen. Die Vorspinnmaschine ist mit feineren Nadeln der Hechelstäbe versehen als die Durchzüge, hat in der Regel sechs bis zehn Köpfe und jeder Kopf eine Garnitur Hechelstäbe (Fallers) mit vier Reihen Nadeln. Jede Reihe Nadeln führt zu einer Spindel. Die Spule hat gewöhnlich 15–20 cm (= ca. 6–8 Zoll engl.) Hub. Die Entfernung von der Mitte einer Spindel zur andern nennt man Teilung, Ecartement. Fig. 9 stellt eine Vorspinnmaschine im Seitenschnitt mit allen Getrieben und Spindel mit Spule dar. Das von der Vorspinnmaschine auf Spulen gelieferte Vorgespinst wird nun an die Spinnerei abgeliefert. Die Flachsspinnmaschine ist saß immer, ob Trocken- oder Naßspinnerei betrieben wird, nach Watersystem mit Flügelspindeln gebaut. Doch sind in neuerer Zeit auch Ringspindeln zur Anwendung gekommen [11]. Der Flachsspinnstuhl stellt ein langes Rechteck dar, an dessen Langseiten sich die Spindeln befinden, die von der in der Mitte liegenden Schnurtrommel durch Schnüre (Spindelschnüre, Spindelbänder) gedreht werden. Auf dem langen Rechtecktisch der Maschine befindet sich das Gestell zum Aufstecken der Vorgespinstspulen. Die von der Vorspinnmaschine gelieferten, mit Vorgespinst angefüllten Spulen stehen in zwei oder mehreren Reihen auf dem Gestelle der Maschine. Bei den Naßspinnstühlen (vgl. Fig. 11 u. 13) befindet sich unter ihnen und ein wenig nach vorne auf jeder Seite ein Wassertrog d von der Gestalt einer langen Rinne aus Holz oder Zinkblech, in dem Wasser durch eingelegte Dampfröhrchen c bis auf 75° C. erhitzt wird. Die Vorgespinstfäden gehen von den Vorgespinstspulen a in das erhitzte Wasser, unter dem Dampfröhrchen durch und verlassen in angenäßtem Zustande auf der vorderen Seite durch Einschnitte oder Löcher den Wasserkasten, treten, durch Fadenführer geführt, zwischen die Einzieh- oder Hinterwalzen f g. Das sind geriffelte Messingwalzen von 40–50 mm Durchmesser, von denen die unteren f, auf einem langen Zylinder befestigt, angetrieben werden und so die Vorgespinstfäden zuliefern, da die darauf ruhenden, aus je zwei Walzen bestehenden, abhebbaren Druckzylinder g aus Messing dagegengepreßt werden. Die darunterliegenden Streck- oder Vorderzylinder (Abführungswalzen) h i laufen nun sechs- bis zwölfmal rascher wie die Einzugswalzen f g, so daß durch das Ausziehen (Verziehen) auf die sechs- bis zwölffache Länge die vorgeschriebene Fadenfeinheit erreicht wird. Die oberen Walzen i, die sogenannten Pressionswalzen, sind aus Buchsbaum- oder Birnbaumholz hergestellt, gleichfalls geriffelt und werden unter Benutzung von Hebelverbindungen durch Federn oder Gewichte (Fig. 13) gegen die Unterwalzen angepreßt. Der durch die Streckwalzen gelieferte Faden ist der geringen Vorgespinstdrehung und dem Verzüge entsprechend nur sehr wenig gedreht. Die nötige Drehung erhält er durch den sich rasch drehenden Flügel (Fig. 10), in dessen Innern sich die gebremste und mit der Spulenbank l (Fig. 11) auf und ab steigende Spule m befindet. Durch das Zurückbleiben der gebremsten Spule erfolgt die Fadenaufwicklung. Die Spindel wird durch eine Schnur (oder Band) bewegt, die über den Tambour (Schnurtrommel) um den auf der Spindel unten befindlichen Wirtel (Nuß) q läuft und die Geschwindigkeit des Tambours von etwa 400 minutlichen Umdrehungen auf den zehnmal kleineren Wirtel überträgt, diesem somit etwa 4000 minutliche Umdrehungen gebend. Die Schnurtrommel wird unmittelbar von der Antriebscheibe bewegt. Die Bewegung der Zuführungs- und Streckwalzen und der Spulenbank[54] wird von der Hauptantriebwelle aus unter Vermittlung von Zahnrädern (Wechselrädern) abgeleitet (vgl. Fig. 12). Ein neuer Spindelantrieb von Barbour in Belfast ist in [12] beschrieben.

Ein Flachsspinnstuhl hat auf je einer Seite 60–160 Spindeln. Der Hub der Spulenbank, der gleich der lichten Spulenhöhe ist, beträgt zwischen 2 und 31/2 engl. Zoll, je nach der Feinheit der Garne, die man spinnt. Die Spindelteilung (Pitch) richtet sich nach dem Hub und beträgt 13/4–3 Zoll.

Der Achsenabstand zwischen den Achsen der oberen oder Einziehwalzen und den unteren oder Streckwalzen heißt Streckweite (Reach), seine Größe schwankt bei den Naßspinnstühlen je nach der Länge des zu verspinnenden Flachses von 11/2 bis zu 5 Zoll engl.

Bei der weniger gebräuchlichen Trockenspinnerei fällt der Wassertrog auf dem Spinnstühle weg, im übrigen ist die Verspinnung die gleiche, nur ist die Streckweite größer; sie beträgt bei den Trockenspinnmaschinen für Flachs 18–22, für Werg 8–10 Zoll engl.

Einen vollständigen Ueberblick über das Gebiet der Flachsindustrie in chemischer, maschineller und auch in nationalökonomischer Hinsicht gibt [9], während [6] die genaueste Anleitung über die Flachsspinnerei enthält. Die Flachsspinnstühle werden hauptsächlich noch immer in England und Irland von Fairbairn, Naylor, Macpherson, Leeds, Combe, Barbour & Combe, Belfast, und Lawson & Sons, Leeds, gebaut. In neuerer Zeit hat jedoch in Deutschland die Firma Oskar Schimmel & Co., Chemnitz i. S., den Bau von Spinnereimaschinen auch für Flachs, Hanf und Jute in dankenswerter Weise aufgenommen.

Das von dem Flachsspinnstuhle gelieferte Garn wird nun entweder, wenn es für Zwirn bestimmt ist, der Zwirnerei übergeben, die es zu zwei- und mehrfädigem Zwirne verarbeitet, oder es wird die Spule auf die Haspel oder Weise gegeben und abgehaspelt. Die englische Haspelung ist auch in den deutschen und österreichischen Maschinenspinnereien angenommen, nämlich der Haspelumfang zu 21/2 Yards = 90 Zoll engl. = 2,286 m; 120 Fäden heißen ein Gebind (Lea) = 300 Yards; 10 Gebinde geben einen Strähn = 3000 Yards, 4 Strähne = 1 Stück = 12000 Yards; 5 Stück = 1 Bündel = 60000 Yards; 12 Bündel = 1 Schock = 720000 Yards und ist 1 Schock = 2 Pack englisch. Statt 21/2 wird der Haspelumfang wohl auch 3 Yards genommen, dann machen 100 Faden 1 Gebind = 300 Yards aus. Neben dieser Weise sind jedoch in Deutschland und Oesterreich noch immer andre, hiervon abweichende in Gebrauch [6].

Ueber gesundheitlich notwendige Maßnahmen in den Flachsspinnereien und Hintanhaltung des Dampfes und der Feuchtigkeit in den Naßspinnräumen vgl. [13].

Literatur: [1] Bräunlin, Flachsbau, Stuttgart 1832; Sonntag, Flachsbau u. Flachsbereitung, Leipzig 1872; Kuhnert, Der Flachs, seine Kultur und Verarbeitung, Berlin 1897. – [2] Veit, Anleitung zur Flachsbereitung, Augsburg 1841. – [3] Kurz, F.S., Die Flachsbereitung nach besten belgischen Systemen, Reutlingen 1843; Etrich, Die Flachsbereitung in ihrer Beziehung zur Flachsbaufrage, Trautenau 1898: Eck, Russisches Flachs- und Hauslexikon für den deutsch-russischen und russisch-deutschen Handelsverkehr, Görlitz 1899. – [4] Rüfin, A., Die deutsche Flachszucht, Glogau 1846; Leipz. Monatschr. s. Textilind. 1894, S. 239, 243. – [5] Verbesserungen an Flachsschwingmaschinen, Patent James M'Kean in Castleblayneys, Irland. – [6] Marshall, C. Leslie, Der praktische Flachsspinner, Weimar 1888; Sharp, Flax, tow and jute spinning, London 1897. – [7] Pfuhl, E., Neue Schwingmaschine von Kaselowsky, Riga 1888. – [8] Müller, Ernst, Handbuch der Spinnerei, Leipzig 1892. – [9] Pfuhl, E., Weitere Fortschritte in der Flachsgewinnung, Riga 1895. – [10] Württemb. Wochenbl. für Landwirtschaft, Stuttgart 1896, S. 12 und 13; D.R.P. Nr. 68807, 88850, 107733, 143126; Leipz. Monatschr. s. Textilind. 1894, S. 239, 243; 1896, S. 570; 1897, S. 69; 1898, S. 751; Textilztg. 1900, S. 283; Zeitschr. f. d. ges. Textilind. 1905/06, S. 132. – [11] Müller, Ernst, Handbuch der Spinnerei, Leipzig 1892, S. 275. – [12] D.R.P. Nr. 158738, 162820; Leipz. Monatschr. s. Textilind. 1905, S. 109, 278. – [13] Zeitschr. f. Gewerbehygiene, Wien 1905, S. 9.

Ernst Müller.

http://www.zeno.org/Lueger-1904.