- Kammgarnspinnerei

Kammgarnspinnerei, die Verarbeitung von gekämmter Wolle (s. Spinnfasern) zu Kammgarn (s.d.) und [1].

Zum Zwecke des Verspinnens muß die Kammwolle gleich der Streichwolle zunächst sortiert, dann zum Teil durch Klopfen oder im Wolf aufgelockert und gereinigt, jedenfalls aber immer der Wäsche mit Seife oder dergl. unterworfen werden, um den Schweiß zu entfernen. Das Wolfen kann bei guten reinen Wollen, namentlich bei den besseren Losen deutscher Rückenwäsche, unterbleiben. Gefärbt pflegt Kammwolle nicht zu werden, ausgenommen in dem Falle, daß man meliertes Garn erzeugen will, wozu die Vermengung verschiedenfarbiger Wollen vor und bei dem Kämmen stattfinden muß. Hierbei kann man entweder die lose Wolle oder den Kammzug in Bobinenform färben. Im übrigen färbt man wieder entweder die Garne oder die aus denselben verfertigten Waren. Das Einfetten vor dem Kämmen ist namentlich für die groben langen Kammwollen allgemein gebräuchlich. Die ungefettete Wolle spinnt sich nicht ganz so leicht als gefettete. Es ist gut, wenn die Wolle in einem etwas feuchten Räume aufbewahrt wird, wodurch sie sich besser auf den Maschinen bearbeiten läßt; die Feuchtigkeit macht sie geschmeidiger und ersetzt so einigermaßen das Fett.

Waschen der Kammwolle. Bei dem vollkommenen Reinigen durch Waschen (Fabrikwäsche) folgen der Reihe nach Einweichen, Waschen, Spülen in der Weise, daß man die hierzu dienenden Gefäße (Kufen, Bäder) in unmittelbarer Aufeinanderfolge anordnet. Die Wolle wird durch mechanisch bewegte Rechen in den Flüssigkeitsbehältern vorwärts geschoben und wandert von einem in den andern, während die Flüssigkeit den entgegen gesetzten Lauf nimmt. Die Behälter waren zu diesem Zwecke früher verschieden hoch aufgestellt, während man jetzt Schöpfräder öder Dampfstrahlpumpen zur Uebertragung der Waschflüssigkeit verwendet. Die Verschmelzung der einzelnen Maschinen zu einer einzigen führt den Namen Leviathan, und ein solcher (eine Batterie) besteht aus einem Einweichbottich (der Länge nach geteilt, damit die Wolle länger in den Abteilungen, die abwechselnd entleert werden, bleiben kann) und aus drei, besser vier Bädern (Passagen, désuinteurs et rinceurs); hieran schließt sich zweckmäßig die Trocken- und Einölvorrichtung. Die Behälter sind noch mit Zuleitungsröhren für Dampf, Wasser und Seifenlösung bezw. mit Ueberleitungsrohren für die Waschflüssigkeit ausgerüstet. Die Wärmegrade, die beim Waschen verwendet werden, betragen 45–55° C, und zwar steigert man die Wärme in den Bädern stufenweise. Das erste (Einweich-)Bad erhält meist reines Wasser mit Zusatz aus dem zweiten Bade, das zweite Bad das schmutzige Seifenwasser aus dem dritten Bade, das dritte reines Seifenwasser, das vierte reines Wasser zum Spülen. Nach Verlauf von einigen Stunden wird das erste und zweite Bad entleert, und die andern Flüssigkeiten werden entsprechend weiter getrieben bezw. ersetzt. Die Seifenmenge, die gebraucht wird, richtet sich natürlich nach der Verunreinigung der Wolle, ob letztere schon durch Rückenwäsche vorgereinigt ist oder sich noch vollständig im Schweiße befindet. Die Seifenmenge schwankt zwischen 5–10 kg auf 100 kg Rohwolle. In Deutschland wird das Wollschweißwasser jetzt wohl von allen Fabriken eingedampft und auf Pottasche verarbeitet. Auf die Gewinnung von Wollfett bezw. Lanolin sei ebenfalls verwiesen. Beim Fällen der vorwiegend Wollfett, Seife und kohlensaures Alkali enthaltenden Waschwässer durch Chlorcalcium wird Zusatz von Salzsäure empfohlen, zu dem Zwecke, die Bildung von kohlensaurem Kalk in dem Niederschlage zu verhindern. Aus dem Seifenwasser werden ferner durch Zusatz von Säure oder besser von Kalk die Fettsäuren abgeschieden und wieder auf Seife oder zu Leuchtgas verarbeitet [2]. Entfetten nasser Wolle vgl. [3], trockene Wollentfettung [4].

Das Trocknen der Kammwolle geschieht entweder auf Trockenmaschinen oder auf der sich meist an den Leviathan anschließenden Mehlschen Trockentrommel [5]. An die Trockentrommel schließt sich passend die Einölvorrichtung (Schöpfwerk oder kleine Dampfstrahlölpumpe) an. Zum Einölen verwendet man vorwiegend Olivenöl. Von der Trockentrommel nach dem Krempelsaal wird neuerdings auch die pneumatische Beförderung benutzt [6].

Bei der weiteren Verarbeitung der Wolle in den Spinnereien muß mittels der dem Spinnen vorausgehenden Vorbereitung eine so viel als möglich gerade, gleichlaufende Anordnung und gleichmäßige Verteilung der Wollhaare herbeigeführt werden, wodurch nachher der Garnfäden seine Glätte erlangt. Diese Zwecke werden durch das Kämmen der Wolle oder durch das Kratzen[319] erreicht. Ersteres ist der Fall bei den eigentlichen Kammgarnen, die vorzüglich für die Weberei bestimmt sind und wozu man Wolle von fast jeder Länge – zu den seinen Garnen 80–100 mm lange Merinowolle, zu den gröberen die lange Wolle der Marschschafe – anwendet (peigné, combed); letzteres hauptsächlich bei dem größten Teile der Strick-, Tapisserie- und Strumpfwirkergarne, aber auch einem kleineren Teile der Webergarne, wozu man auch kürzere, grobe Wolle gebraucht (Halbkammgarn, cardé-peigné, peigné-cardé, carded). Die beiden Verfahren bieten den sehr wesentlichen Unterschied dar, daß beim Kämmen eine Absonderung der vorhandenen kürzeren Wollhaare stattfindet, beim Kratzen aber nicht, hier also die gesamte Wollmasse, dort nur der langhaarige Teil derselben zum Verspinnen gelangt. Außer den von Schafwolle gesponnenen Kammgarnen sind jene von Ziegenhaar, Kamelhaar, von Pakoshaar, dann aus Mischungen von Wolle mit Baumwolle oder Seide (Phantasiegarne, fancy-yarn, mixed yarn) zu erwähnen.

Die getrocknete und geölte Wolle gelangt bei der Fabrikation der eigentlichen Kammgarne zuerst auf die Krempel, die ein zur Speisung der Kämmaschine geeignetes Band daraus herstellt, und zwar werden dazu immer Walzenkrempeln (s. Baumwollspinnerei, Bd. 1, S. 602) verwendet. Es werden sowohl einfache als Doppelkrempeln benutzt, letztere namentlich für schwierig aufzulösende Wollen. Die Kammgarnkrempeln besitzen meist an der Einführungsseite Einrichtungen zur Entfernung der Kletten aus der Wolle nach Art der Klettenwölfe. Mittels dieser Abschläger kann wohl eine Entfernung der Nußkletten, Strohteilchen u. dergl. erreicht werden; jedoch ist damit eine gründliche Entfernung der Spiral- oder Ringelkletten, die mit ihren an einem spiraligen Steg ausragenden Häkchen fest in der Wolle sitzen, nicht möglich. Selbst die Ausbildung dieser Entklettungsart durch mehrfache Abschläger an Walzen, welche die Wollschicht mehr zerziehen und daher die Kletten freier machen wollen, hat nur teilweise Erfolge aufzuweisen. Besondere Beachtung verdienen deshalb die Bestrebungen, in der durch die vorhergehende Arbeit der Krempel geordneten Wollfaserschicht die Ringelkletten zu zerstückeln, so daß auf der Kämmaschine dann die Klettenteile von den Abzugswerkzeugen nicht mehr erfaßt werden können und folglich nur in den Kämmling gelangen (mechanische Klettenzerstörer). – Die Krempelbänder enthalten die Wolle wohl ziemlich gleichmäßig verteilt und vollkommen aufgelöst, aber die Haare liegen noch durcheinander und sind häufig geknickt. (Vgl. [2] unter Art. Kammgarn.)

Um beim Kämmen möglichst wenig Abfall und sämtliche langen Haare zu erhalten, müssen alle Haare in der Längsrichtung des Bandes laufen; es folgt deshalb vor dem Kämmen noch ein Doppeln (Doublieren) und Strecken auf den sogenannten Rohstrecken. Diese Maschinen unterscheiden sich nicht wesentlich von den Strecken der nach dem Kämmen folgenden Vorbereitung; man wendet drei bis vier solcher Strecken oder Passagen hintereinander vor dem Kämmen an, und zwar sind besonders Nadelstabstrecken (gill-boxes) in Anwendung [7]. Den gebräuchlichen Rohstrecken zur Vergleichmäßigung der Krempelbänder wird mitunter der Vorwurf gemacht, daß sie eine zu geringe Mischung des Spinngutes ergeben und daß sich bei der Speisung der Kämmaschinen mit einzelnen Bändern kein gleichmäßig dichtes Vlies für die Auskämmung, also die höchste Leistung der Kämmaschine nicht erreichen läßt. Nach diesen beiden Richtungen hin hat man nach Art der in der Baumwollspinnerei früher benutzten Kanalmaschinen unter Benutzung von Banddoublierplatten besondere Vliesmaschinen (napeuses) ausgeführt [8], die als Zwischenmaschine zwischen der Krempel und der Kämmaschine dienen und sich durch ein wiederholtes Verstrecken bei einer vervielfachten Doppelung der Bänder kennzeichnen.

Das Wollkämmen war früher Handarbeit (wobei der Kämmer gleichzeitig zwei Handkämme anwendete); jetzt wird es fast ausschließlich mittels Wollkämmaschinen [9] betrieben. Beim Kämmen sollen die langen Haare als Kammzug oder Zug von den kürzeren, den Kämmlingen, getrennt werden. Der Kämmling wird als Streichwolle zu Tuchen und tuchartigen Wollstoffen benutzt. Damit der Faserbart beim Kämmen rein ausgekämmt wird, ist es nötig, die Mitte desselben doppelt, d.h. nach beiden Richtungen hin, auszukämmen. Durch die verschiedensten Bauarten der Kämmaschinen hat man nun die Aufgabe zu lösen gesucht, mit dem geringsten Aufwände an Zeit und Arbeit aus einer gegebenen Kammwolle die größtmögliche Menge reingekämmten Spinngutes (Zug), und zwar in bester Beschaffenheit, d.h. so zu gewinnen, daß wenigstens fast alle Haare unter 20 mm Länge abgesondert, keine Flöckchen und Knötchen mehr vorhanden und Fertigkeit wie Glanz des Haares nicht vermindert sind. Bei den Kämmaschinen erfolgt der Reihe nach Speisen oder Einschlagen, Kämmen, Abzug des Kammzugs und Abzug des Kämmlings. Bei der außerordentlich großen Durchbildung, welche die Kämmaschinen erlangt haben, können an dieser Stelle nur die vorzugsweise in Anwendung gekommenen Bauarten in bezug auf die Anordnung ihrer Hauptteile und Wirkungsweise erläutert werden.

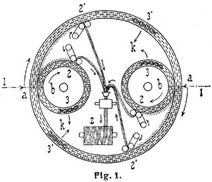

a) Noblesche Kämmaschine [10]. Die Handkämme sind durch umlaufende Nadelkränze ersetzt, wie der Grundriß Fig. 1 erkennen läßt. In dem Innern eines größeren Nadelkranzes a sind zwei oder mehrere kleinere Ringe b gelagert, die diesen berühren. An den Berührungsstellen bei 1 erfolgt von oben her das Einschlagen der Wollbärte in die Nadeln, so daß, wenn sich die Ringe in den Pfeilrichtungen drehen, die Bärte auseinander gezogen und dadurch ausgekämmt werden; da, wo die Haare die größere Reibung haben, bleiben sie sitzen, es werden deshalb die hervorragenden Enden immer kürzer sein als die Enden, die in dem [320] Kamme sitzen, mithin werden die hervorragenden Schwänze die Enden von den längeren Haaren sein. Die Enden werden nun durch rasch umlaufende Streichrädchen den Abzugsvorrichtungen 2 bezw. 2' zu gestrichen, die sie erfassen, so daß sie vereinigt zu Kammzugbändern z auf eine Spule aufgewickelt werden können. Die in den Kränzen sitzen gebliebenen kürzeren Haare, der Kämmling, werden an den Stellen 3 bezw. 3' durch abgeschrägte, am Gestell befestigte Bleche s, welche zwischen die Zahnringe hineingreifen (Fig. 2) und die wohl auch langsam auf und ab bewegt werden, aus den Zähnen herausgehoben, so daß sie von den Walzen w als Kämmling abgezogen werden. Die Mitte des Bartes wird also in der gezeichneten Anordnung nicht ausgekämmt, d.h. die Maschine kämmt nicht rein; sie eignet sich nur für lange Wollen.

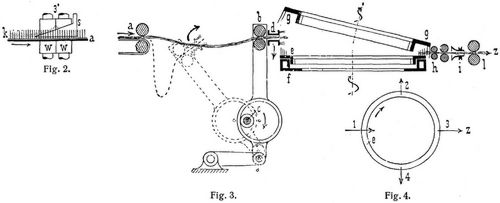

b) Holdensche Kämmaschine (Fig. 3 und 4). Holden benutzt gleichfalls einen umlaufenden Nadelkranz e, wie durch die Grundrißfigur 4 angedeutet ist. Bei 1 findet das Einschlagen der Wollbüschel (der Bärte) statt, bei 2 wird der vorstehende Teil durch Nadelstäbe (gills) ausgekämmt, die von unten einstechen, sich nach außen bewegen, dann nach unten fallen, um vorn wieder einzustechen (square-motion, Vierseitbewegung); bei 3 erfolgt das Abziehen des Kammzuges z, bei 4 wird der Nadelkranz e von dem in ihm sitzen gebliebenen Kämmling befreit (wie bei der Nobleschen Maschine, S. 319), so daß bei 1 das Speisen wieder eintreten kann; Fig. 3 gibt den Schnitt nach 1 3 wieder. Die Krempelbänder werden durch a herangeholt und geschieht die weitere Uebertragung durch die sich absatzweise drehenden Walzen b, welche die gewünschte eingeteilte Länge aus dem Kanal d herausschieben, so daß beim Abwärtsgang der Speisevorrichtung der Bart unter Zuhilfenahme der an d befindlichen Bürsten in die Zähne des Nadelkranzes e eingeschlagen wird, dort sitzen bleibt und von dem andern Bande also abgerissen wird. Die Bewegung des Rahmens, der die Speisewalzen b trägt, wird durch das aus Fig. 3 ersichtliche Doppelkurbelgetriebe erreicht, und die Einleitung der Bewegung geschieht durch die fortlaufende Drehung der Exzenterscheibe um c. Das Gestell f unter dem Ring e ist hohl und kann mit Dampf geheizt werden, so daß das Kämmen der Haare im erwärmten Zustande vollführt werden kann. – Rechts läßt Fig. 3 das Ausziehen des Kammzuges z erkennen. Die Abzugswalzen h erfassen den vorstehenden, schon ausgekämmten Bart und ziehen ihn aus dem Nadelkranze e heraus. Damit aber hierbei auch die Mitte des Bartes in richtiger Weise ausgekämmt wird, flieht von oben her in den Bart ein ringförmiger sogenannter Vorstech- oder Vorsteckkamm g (nacteur) ein; es werden daher durch diesen die kurzen Fasern der Mitte zurückgehalten; die Maschine kämmt somit rein. Das erhaltene Kammzugband wird durch den Trichter i verdichtet und durch die Walzen l weiterbefördert.

c) Listersche Kämmaschine. Eine größere Anzahl Spulen werden gleichzeitig zur Speisung der Kämmaschine in ein vor dieser befindliches Gestell gelegt. Hier ziehen die Walzen die vereinigten Bänder ein und überlassen sie einer Reihe von erwärmten feinnadeligen Nadelstäben, die durch ihr stetiges Fortschreiten die Wolle weiterführen. Diese Einrichtung stimmt mit den gewöhnlichen Schraubenstrecken überein, nur folgen am Ende der Kammreihe keine Streck- und Abzugwalzen, sondern es befindet sich hier eine Zange, die geöffnet die aus den Nadelstäben hervortretenden Wollhaare aufnimmt, dann sich schließt und etwa 230 mm weit entfernt, wobei sie (mit Zurücklassung eines Teiles der kurzen Haare, Kämmlinge) die eingeklemmt an ihr hängende Wolle losreißt und mitnimmt, um dieselbe als Bart einem ihr begegnenden Uebertragskamme zu überlassen: die wieder geöffnete und entleerte Zange kehrt sogleich zurück, um einen neuen Wollbart zu holen u.s.w. Der eben erwähnte Uebertragskamm dient, um die übernommene Wolle in den sogleich näher zu beschreibenden Nadelkranz einzuschlagen; er befindet sich zwischen diesem und der Zange und geht immerfort zwischen beiden hin und her in der Art, daß er leer vom Nadelkranze sich entfernt und der Zange entgegenkommt, wenn diese auf dem Wege ist, ein Büschelchen Wolle herbeizubringen, sodann aber beladen dem Nadelkranze sich nähert und an denselben seinen Inhalt abgibt, der zwischen dessen Zähne durch eine selbsttätige Bürste hineingedrückt wird. Kamm und Zange bewegen sich also stets in entgegengesetzten Richtungen, sei es, um sich gegenseitig zu nähern, sei es, um sich voneinander zu entfernen. Auf diese Weise werden 60–80 Wollbüschel in einer Minute eingeschlagen. Der Nadelkranz von etwa 1 m Durchmesser dreht sich langsam um seine lotrechte Achse, er trägt rundum fünf oder sechs Ringe senkrechter Nadeln von ungleicher Höhe. Durch die auf beschriebene Weise herbeigebrachten Bärte füllen die Zahnkreise sich mit einer zusammenhängenden lockeren Wollmasse, die an einem der Einschlagstelle gegenüberliegenden Punkte von ein paar Walzen wieder herausgezogen und als ununterbrochenes Band in eine Kanne gelagert wird, wobei die Kämmlinge zwischen den Zähnen sitzen bleiben. Um auch[321] diese zu entfernen, gelangen die Zähne bei weiterer Kreisbewegung vor eine Abzugsvorrichtung, die aus einer schrägen, die Wollhaare zwischen den Zähnen nach oben schiebenden Platte und einem Paar Abzugwalzen besteht.

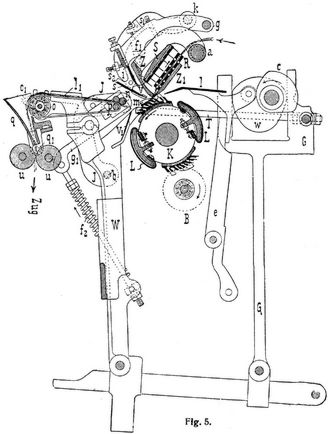

d) Die Heilmannsche Kämmaschine (Fig. 5) ist diejenige, welche die größte Verbreitung gefunden hat, weil auf ihr auch die edelsten Wollen befriedigend gekämmt werden können; sie gehört zu der Gattung der »Flachhämmer«. Fig. 5 gibt einen Querschnitt der neueren Ausführung wieder [11]. Eine größere Anzahl (16) Bänder gehen über Leitwalzen in die sogenannte Speisezange und werden von dieser ruckweise durch das geöffnete Maul der eigentlichen Zange ZZ1 vorgeschoben. Die Speisezange besteht aus einem inwendig polierten, durchbrochenen Kanal oder Rost R, in dessen Schlitze von oben her die Nadeln der Speiseplatte S eingreifen. Wenn ZZ1 geschlossen ist, geht der Rost R bei gehobener Platte S nach oben in der Pfeilrichtung über die zurückbleibenden Bänder hinweg; dann schlagen von oben die Nadeln in die Bänder ein, die Zange Z öffnet sich, die Speisevorrichtung RS bewegt sich nach unten und schiebt eine entsprechende Länge als Bart durch das Maul der Zange Z, die durch Schließen den Bart so lange festhält, bis er durch die umlaufende Kammwalze K (Kämmwalze, Zylinderkamm, Tambour) ausgekämmt ist. Die Backen der Zange Z sind geriffelt; doch hat der obere noch einen Ueberzug von Leder mit Kautschukeinlage, wodurch ein gutes Festhalten der Bärte während des Kämmens gewährleistet ist. Die Kammwalze hat 200–250 mm Durchmesser und trägt einander gegenüberstehend zwei Kämme, deren jeder aus acht bis zehn Reihen schräg stehender langer Zähne oder Nadeln gebildet wird. Indem einer dieser Kämme die aus der Zange heraushängende bartförmige Wollmasse rasch durchstreicht, bleiben zwischen den Zähnen desselben die kurzen, von der Zange nicht gefaßten Haare (Kämmlinge) sitzen, die nachher durch eine umlaufende Bürstwalze B davon abgelöst werden. Die Bürstwalze setzt die Haare wieder an eine mit Kratzenbeschlag versehene Walze ab, und ein Hacker löst den Kämmling in Bandform ab. Wenn der von der Zange gehaltene Bart durch die eine Nadelabteilung der Kammwalze ausgekämmt ist, flicht von oben her der Vorstechkamm (Fixkamm) v in das gekämmte Ende ein, das nun von einer belederten Abteilung (Ledersektor, Segment) L und den dagegen angepreßten Abziehwalzen n p gefaßt wird. Zugleich öffnet sich die Zange Z und gibt damit den erfaßten Teil frei, der, abgerissen von n p, durch den Vorstechkamm v hindurchgezogen und dadurch auch am Schwänze ausgekämmt wird. Der Kämmling des hinteren Teiles bleibt an dem Wollbande haften und wird bei der nächsten Kämmung mitausgekämmt; auch für den Vorstechkamm sind Reinigungsvorrichtungen vorgesehen. Die Maschinen sind vielfach so ausgeführt, daß, während sich der erste Teil des Kämmens wiederholt, das aus den Walzen n p heraushängende Ende nach unten fällt, um noch einmal durch die Kämmwalze auch im hinteren Teile ausgekämmt zu werden, während dagegen bei kurzen Wollen besondere Abweisleisten v1 angeordnet werden, damit das hintere Ende nicht wieder von der Kammwalze erfaßt werden kann. Die aus den einzelnen Bartschuppen bestehende Kammzugschicht fällt von dem absatzweise bewegten Trag- oder Laufleder l1 in einen Trichter q, wird hier zu einem runden Bande geformt und durch die Walzen u in einen Sammeltopf übergeführt. Um ein gründliches Ueberführen der Klettenteile der Krempelbänder in den Kämmling zu sichern, ordnet Offermann [12] einen sogenannten Schlagkamm s an. Bei der gewöhnlichen Heilmannschen Anordnung werden wohl die nahe dem Ende des Wollbarts vorhandenen Kletten und Klettenteile von den Nadelleisten der Kammwalze mitgenommen, nicht aber die im hinteren Teile des Wollbartes nahe der Zange und der Einstichstelle des Vorstechkammes befindlichen Klettenteile, da diese von den Nadelstäben nicht mehr gut erfaßt werden können. Zur Vermeidung dieses Uebelstandes ist vor dem Vorstechkamm eine Schiene s eingefügt, die am Ende der Kämmung vor den letzten zwei Nadelstäben (denen mit größter Dichtstellung, s. weiter unten) zwischen die Nadelstäbe bis auf etwa halbe Nadeltiefe einfällt, so daß der Faserbart bis nahe auf den Grund der Nadelleisten eingeschlagen wird und die letzten dichten Nadelstäbe also den an der Zange befindlichen Teil des Faserbartes rein kämmen. Für feinere Wollen erhält die Kammwalze nur je eine mit Nadelkämmen besetzte und eine belederte Abteilung. Das Mengenverhältnis des Zuges und der Kämmlinge hängt bei derselben Wolle innerhalb gewisser Grenzen von der Willkür ab, indem[322] man durch Einstellen der Maschine erreichen kann, daß alle unter 25, 30, 35 mm langen Haare in die Kämmlinge gehen, wonach im ersten Falle die geringste Menge und mit jeder Steigerung der Länge eine größere Menge Kämmlinge entsteht. Die Heilmannsche Kämmaschine ist in neuester Zeit wesentlich durch die Elsässische Maschinenbaugesellschaft in Mülhausen i. Elf. dadurch vervollkommnet und leistungsfähiger gemacht worden, daß sie mit schwingender Zange ausgebildet worden ist [13].

e) Hübnersche Kämmaschine. Die ruckweisen Bewegungen der Maschinen erfordern immer sehr gute Durchbildung und Beaufsichtigung aller einzelnen Teile. Man hat deshalb die absetzenden Bewegungen durch fortlaufende Bewegungen ersetzt, und namentlich Hübner hat durch Anwendung seiner eigenartigen kreisförmigen Zange, die sich auch für die kürzeren Spinnstoffe, wie Baumwolle und Seidenabfall, eignet, Erfolge erzielt. Die Hauptschwierigkeit, die sich der Anwendung der kreisförmigen Zange entgegenstellte, bestand darin, die Fasern in die Kreiszange hinein- und wieder herauszubringen. Bei den Versuchen fand Hübner folgendes: »Wird eine Faser zwischen zwei Zangenbacken eingeklemmt, von denen der eine rauh, der andre poliert ist, und dann der eine Zangenbacken gegen den andern verschoben, so nimmt die eingeklemmte Faser vermöge des größeren Reibungswiderstandes an der Bewegung der rauhen Fläche teil und gleitet über die polierte Kante, welch letztere keine andre Wirkung ausübt als diejenige des Druckes, wodurch das Herausziehen aus der geschlossenen Zange verhindert wird« (Grundgedanken der Hübnerschen Zange). Ein mit rauhem Leder bekleideter, kreisförmiger Ring, der sich auf einem glatten Metallringe dreht, bildet daher mit diesem eine kreisförmige, in sich selbst zurückkehrende Zange, deren Ringbacken das angelegte Kammgut herumführen, um es an einer Stelle zum Kämmen, an einer andern Stelle zum Ausziehen den betreffenden Werkzeugen darzubieten. Die Krempelbandspulen befinden sich oberhalb der stetig umlaufenden, am Rande belederten Scheibe auf einem mit der Scheibe sich drehenden Spulengestell. Die Bänder werden durch eine Hübnersche Zange (obere Speisung) allmählich abgezogen, nach unten in die mit Leitkanälen versehene Scheibe (Turbine) geführt, aus welcher sie in Richtung des Halbmessers durch eine zweite Zange (untere Speisung) herausgezogen und dann durch die umlaufende Kreiszange selbst festgehalten werden. Es erfolgt nun das Auskämmen des heraushängenden Bartes durch eine stetig umlaufende Kammwalze derart, daß immer feinere Nadeln zur Wirkung kommen; auch hat man die Nadeln stufenweise verschieden lang gemacht, so daß die Bärte allmählich von der Spitze nach der Mitte zu gekämmt werden. Der hintere Teil des Bartes wird beim Abreißen durch einen in einer schrägen Ebene mitumlaufenden, sich in den Bart einsenkenden, kreisförmigen Vorstechkamm ausgekämmt (wie bei der Holdenschen Maschine, Fig. 3, S. 320). Der Kammzug wird in Bandform durch Abreißwalzen abgezogen, die Kämmlinge aus der Kammwalze durch eine Bürstwalze herausgebürstet und auf eine mit Krempelbeschlag versehene Walze (doffer) übertragen, von welcher das Ablösen wie bei der Krempel mittels Hackers erfolgt. Die Maschine kämmt also gleichfalls rein. Von neueren Kämmaschinen sind noch anzuführen die von Imbs [14] und von A. Montforts [15].

Nach dem Kämmen folgt die sogenannte Vorbereitung oder Präparation als weitere Vorarbeit des Spinnens, nachdem die Wolle auf der Wasch- und Plättmaschine behandelt worden ist. Zu diesem Zwecke werden die Bänder der gekräuselten Wollen mit Seifenwasser gewaschen und in reinem Wasser gespült, um das vor dem Kämmen hineingebrachte Oel zu entfernen, wonach mittels dampfgeheizter Trockentrommeln das Wollband unter Ausübung einer geringen Streckung sofort getrocknet wird; hierdurch wird dem Wollhaar die Kräuselung genommen, weshalb die Maschine auch Lisseuse (Glätterin) genannt wird. Um dem Kammzug den gelblichen Stich zu nehmen, wird er wohl in der Maschine nach dem Waschen leicht gebläut. Wenn der Kammzug die Kämmaschine verläßt, bildet er ein mehr oder weniger lockeres Band, das die zum Entkräuseln nötige Zugkraft nicht aushalten würde; man doppelt und streckt deshalb die Bänder auf Strecken, sogenannten Topfstrecken (weil die Bänder in Töpfen vorgesetzt werden), und legt diese Bänder der Plättmaschine vor.

Es werden zur Vorbereitung der Kammwolle für die Spinnerei verschiedene Vorspinnverfahren angewendet, die zum Teil in wesentlichen Punkten voneinander abweichen und sich – nach den Ländern, wo sie sich vorherrschend entwickelt haben – als englisches, deutsches und französisches Spinnverfahren bezeichnen lassen. Das englische Spinnverfahren wendet bei dem Verfeinern des Vorgespinstes Maschinen mit Flügelspindeln ohne selbständige Spulendrehung an (Water-Prinzip). Das deutsche Spinnverfahren benutzt beim schrittweisen Verfeinern Spindelbänke (Fleyer, s. Baumwollspinnerei, Bd. 1, S. 610 ff.). Das französische Spinnverfahren [16], welches in Deutschland heute vornehmlich benutzt wird, eignet sich namentlich zum Verspinnen kurzer Kammwollen zu seinen Garnen. Es kennzeichnet sich durch die Anwendung verschiedener Arten von Streckmaschinen in gewisser Aufeinanderfolge, die aber sämtlich darin miteinander übereinstimmen, daß sie aus Streckwalzen und Kammwalzen bestehen.

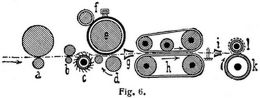

Die Verarbeitung der Bänder ist auf allen Maschinen die gleiche. Die von den im Spulengestell aufgedeckten Spulen kommenden Bänder gelangen (vgl. Fig. 6) über sich drehende Leitwalzen nach der geriffelten Eintritts- oder Speisewalze a (Hinterzylinder), deren belastete eiserne Oberwalze glatt ist. Sie werden verzogen durch die Vorderstreckwalzen (Haupt- oder Ausgangszylinder) d, welche sich entsprechend rascher drehen. Die Unterwalzen sind geriffelt, und auf sie drückt die mit Filztuch und Pergamentpapier überzogene Oberwalze, deren Druck geregelt werden kann. Die Reinigung der Oberwalze erfolgt durch die Bürste f. Damit ein regelrechtes Verziehen eintritt, ist das [323] Band zwischen den beiden Streckwalzenpaaren durch die Nadel- oder Kammwalzen (Igel, hérisson, peigne circulaire, porcupine) c gehalten, weshalb die Strecke auch Igelstrecke genannt wird. Um ein sicheres Eindrücken des Bandes in die Nadeln der Nadelwalze zu bewirken, sind die beiden glatten sogenannten Blind- oder Führungswalzen b angeordnet. Das aus den Vorderwalzen austretende Band geht durch den Führungstrichter g, wird zwischen dem Würgelwerk (Frottierledern) h gewürgelt und dadurch verdichtet (Würgel- oder Frottierstrecke), durchläuft den zweiten Trichter i und gelangt auf den Wickelwagen k, wo es auf die Holzspule l (Bobine, daher auch Bobinoir als Bezeichnung für diese Maschine) aufgewickelt wird. Die Längenschiebung der Wickelwalzen k, welche zur gleichmäßigen Anfüllung der Wickel nötig ist, geschieht hierbei mit solcher Geschwindigkeit, daß die Windungen nicht nahe nebeneinander, sondern nach langgezogenen, im Hin- und Hergange sich kreuzenden Schraubenlinien entstehen; hierdurch wird das Zusammenhängen der aufeinander gehäuften Windungen verhütet und das Wiederabwickeln ungemein erleichtert.

Unter Kopf versteht man in den Kammgarnspinnereien hier die Anzahl der Zwischenräume zwischen je zwei Lagerungen vorn an dem Würgelwerke, nicht die Anzahl der Spulen des Spulenwagens. Bei den ersten Igelstrecken entspricht ein Kopf auch meistens einer Spule, bei den Zwischenwürgelstrecken kommen immer zwei Spulen auf einen Kopf, bei den Feinwürgelstrecken (Finisseurs) bilden vier Spulen einen Kopf, so daß es z.B. bei den letzteren heißt: 25 Köpfe 100 Spulen, bei den ersteren: 9 Köpfe 9 Spulen.

Die Dopplung der Bänder findet entweder in der Weise statt, daß die Bänder unmittelbar nebeneinander in die Nadelwalze einlaufen und auf dem Würgelwerke zu einem Bande vereinigt werden, oder aber es Werden nur eine geringere Anzahl Bänder zu einem vereinigt, gewürgelt, und erst, nachdem sie das Würgelwerk h (Fig. 6) verlassen haben, werden je zwei solcher Bänder durch den Trichter i vereinigt und nun zusammen (als eins) aufgewickelt (réunion, bobinoir réunisseur, double mêche). Die Stützung vor dem Würgelwerke erfolgt dann durch die in Fig. 6 angedeuteten Führungsstifte.

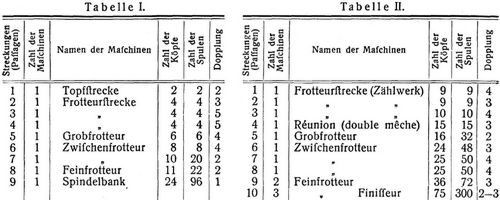

Die Anzahl der nacheinander angewendeten Streckungen oder Passagen beträgt fünf (für grobe Wolle zu Strickgarnen) bis elf (für seine Wollen zu Webgarnen und hohen Nummern). Als Beispiele seien im folgenden zwei kennzeichnende Maschinensätze herausgehoben [17]: a) Maschinensatz (Sortiment) mit neun Streckungen (Passagen), neun Maschinen für Strickgarn aus Mittelwollen (hauptsächlicher farbiger Mischung), welcher Vorgarn für Watermaschinen liefert und deshalb als letzte. Vorspinnmaschine eine Spindelbank (banc à broches) besitzt (vgl. Tabelle I.); b) Maschinensatz von zehn Streckungen für feine Wollen und höhere Nummern, für Speisung von 7000 Feinspindeln ausreichend (vgl. Tabelle II.).

Statt der vorstehend angeführten Bezeichnungen finden sich auch folgende mehr eingebürgert: Würgelstrecke, Streckbank, Frottierstrecke als étirage frotteur, Spulmaschine, Frotteur als bobinoir, bobinier, Grobfrotteur als frotteur en gros, Zwischenfrotteur als frotteur intervalle, Vorfeinfrotteur als avant-finisseur, Feinfrotteur als finisseur. Je mehr der Faden sich auf den Strecken verfeinert, desto größer wird die Zahl der Fäden, welche die Maschine macht, desto dünner sind die Streckwalzen (Hinterwalze 40–35, Blind- oder Führungswalze 22, Eindrückwalze [enfaneur] 40–30, Vorderstreckwalzen 60–25 mm) und die Kammwalzen (60–55 mm Durchmesser), desto seiner und kürzer (8–3 mm) werden die Nadeln. Der Verzug in den Streckwerken beträgt zwischen 2 und 51/2.

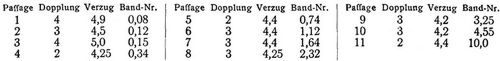

Als Beispiel mag ein Spinnplan dienen für Garn Nr. 60–100 aus 1/2 Buenos Aires, 1/4 Neuseeland, 1/4 Sydney-A-Wolle; Zugbandnummer 0,0655, d.h. 15,3 g auf 1 m:

Durch Anwendung eines Verzuges von 6–10 auf der Spinnmaschine ergibt sich Garn Nr. 60–100. Die Maschinen eines Satzes müssen natürlich so zusammengestellt sein und auch zusammenarbeiten, daß alle nahezu die gleiche Leistung aufweisen, andernfalls unnütze Stillstände eintreten. Die Leistung der einzelnen Maschine in Metern Bandlänge läßt sich berechnen aus der[324] minutlichen Umdrehungszahl der Vorderstreckwalzen (115–230) und deren Umfang (110–78,5 mm); aus der Feinheitsnummer und der Länge ergibt sich ohne weiteres die Leistung dem Gewichte nach.

Für die Herstellung der aus verschiedenen Farben gemischten (melierten) Garne (Melangen) wird der Kammzug gefärbt, und das Mischen erfordert namentlich auf der ersten Strecke große Sorgfalt und Aufmerksamkeit. Eine besondere Art von Farbenmusterungen sind die gedruckten Melangen (Vigoureux). Sie werden nicht durch Mischen von mehrerlei Zug erzielt, sondern das weiße Zugband wird in gewissen Abständen mit Farben bedruckt [18].

Die in der Vorbereitung entstehenden Abfälle sind entweder solche, welche sich wieder in den Kammgarnspinnereien selbst verwenden lassen, indem man sie auf einer Krempel zu Bändern macht und sie als Zusatz zu einem entsprechenden Lose beimischt (Zugabrisse, kämmbare Abgänge), oder aber es sind solche Abfälle, welche an Streichgarnspinnereien verkauft und dort zu geringeren Waren, Decken u.s.w. verarbeitet werden können (Abgänge, die sich von Bürsten, Putzwalzen, Nadelwalzen u.s.w. ergeben).

Das Spinnen.

Das eigentliche Spinnen oder Feinspinnen, d.h. die Verwandlung des nach dem einen oder andern Verfahren dargestellten Vorgespinstes in Garn geschieht mittels der Feinspinnmaschinen, welche teils Flügel-, teils Ring-, teils Mulemaschinen sind und von den gleichnamigen Baumwollspinnmaschinen (s. Baumwollspinnerei, Bd. 1, S. 612 ff.) nur in einigen Einzelheiten abweichen.

Auf Mulemaschinen wird Schußgarn und Kettengarn sowie Strick- und Stickgarn gesponnen, auf Watermaschinen nur Kettengarn und allenfalls Schußgarn von härterer (fest gedrehter) Sorte. Der Regel nach ist die Watermaschine für Kette, die Mulemaschine für Schuß bestimmt, sofern es sich um Verarbeitung kurzer Wolle (Merinowolle) handelt. Die sehr langen schlichten Wollen können in jedem Falle nur auf Watermaschinen gesponnen werden. Bei beiden Arten der Spinnmaschinen besteht das Streckwerk (wodurch das Vorgespinst zur 8– bis 20fachen Länge verzogen wird) aus einem Paar Einziehwalzen, einem Paar Streck- oder Abführwalzen und den zwischen beiden befindlichen Führungswalzen (je nach Länge der Wolle ein, zwei und drei Paar), welche glatt und nur 18–25 mm dick sind, keinen andern Druck als den durch das eigne Gewicht der Oberwalze ausüben, an Umfangsgeschwindigkeit die Einziehwalzen wenig übertreffen und daher unbedeutend strecken, hauptsächlich zum Zusammenhalten der Wollhaare bestimmt sind. Die Entfernung zwischen Einzieh- und Abführwalzen (von Achse zu Achse gemessen = Streckweite) ist nach Länge der Wolle zu bestimmen und beträgt 80–250 mm (oder noch etwas mehr). Die Spindeln der Watermaschine läßt man 1500–3750, jene der Mulemaschine 3000–7000 Umläufe in einer Minute machen – im allgemeinen weniger als für Baumwollgarn, weil die Kammwollgespinste eine schwächere Drehung bekommen.

In neuerer Zeit findet die Ringspinnmaschine durch ihre in der Baumwollspinnerei erreichte Ausbildung auch beim Spinnen von Kammgarn eine größere Beachtung. Die Anwendung erfolgt aber nur für starke und mittlere Nummern, und besonders für grobe Wollen, die gern auseinander fahren, sind die Flügel- und Ringspinnmaschinen den Selbstspinnern vorzuziehen.

Die meiste Anwendung, namentlich für hohe Nummern, findet noch immer der Selbstspinner oder Selfaktor. Die um lotrechte Spindeln drehbaren Vorgarnspulen, von denen das Vorgarn abgezogen wird, befinden sich in einem Aufsteckrahmen in drei oder vier Reihen geordnet hinter dem meist aus vier Walzenpaaren bestehenden Streckwerk. Der Verzug des Streckwerkes läßt sich meist zwischen 6 und 16 regeln. Der Wagenauszug (Wagenweg) wird gewählt zu 1400–1680, vielfach 1625 mm; Spindelteilung für mittlere Verhältnisse zu 42–46 mm.

Die Spindeln läßt man je nach der Feinheitsnummer des Garnes 3000–7000 Umdrehungen minutlich vollführen, entsprechend 2–8 Umdrehungen auf 1 cm Wagenweg. Was das fertige Garn an Draht mehr verlangt, muß beim Stillstehen des Wagens durch Nachdraht (Nachdrehung) gegeben werden. Statt bei stärkerem Nachdraht (zur Unschädlichmachung der Verkürzung) den Wagen etwas einlaufen zu lassen, läßt man wohl das Streckwerk nachliefern. Um ein sehr gleichmäßiges Garn zu erhalten, wendet man ferner den Kunstgriff des Wagenverzuges an, jedoch nicht wie bei Streichgarn unter Benutzung des Zylinderausschlusses, sondern so, daß die Streckwalzen etwas (7,5–20%) weniger Garn ausgeben, als der Wagenzug beträgt. – Je nach ihrer Bestimmung (zu weichen und geschmeidigen oder zu harten und derben Geweben, zum Stricken, zu gewirkten Waren, zu Schnüren u.s.w.) werden die Kammgarne bald mehr, bald weniger drall gesponnen; eine allgemeine Regel über das Maß ihrer Drehung ist deshalb nicht aufzustellen. Indessen kann man für die meisten Fälle dem Richtigen nahekommen, wenn man, um die Anzahl der Drehungen auf 1 m Fadenlänge zu finden, die Quadratwurzel der metrischen Feinheitsnummer mit folgenden Zahlen vervielfältigt: 85 für festgedrehtes Kettengarn aus Merinowolle (vielfach Linksdraht); 75 für Halbkettengarn, welches nach Umständen als weiche Kette oder als Schuß dient; 60 für gewöhnliches (weicheres) Schußgarn; 45 für Strumpfgarne aus langer Wolle. – Für die Stützung des Ansatzes (noyau) verwendet man für Kette, Halbkette und für die auf den Rundstühlen zu verarbeitenden Trikotagegarne kleine, kurze (50–60 mm lange) Hülsen aus Papier, welche genau auf die Spindel passen; hierdurch wird das Abziehen der vollen Kötzer oder Bobinen von den Spindeln ohne Beschädigung beim Abziehen und Wiederaufstecken in der Zwirnerei u.s.w. gewährleistet. Die langen Hülsen, welche durch den ganzen Kötzer hindurchgehen, sind weniger beliebt.

Schußgarn wird in kleinerer Form (den sogenannten Kanetten oder Cannetten) gesponnen, und die Hülsen sind wegen des leichteren Abziehens des Fadens beim Weben dann stärker kegelförmig gemacht, so daß sie ohne weiteres in die Webschützen eingelegt werden können. Diese so stark kegelförmigen Hülsen bedürfen aber noch besonderer Stützung auf der nackten Spindel; sie erfolgt durch Holz- (oder Papier-) Kegel.

[325] Beim Verspinnen der Kammwolle muß noch eine Eigentümlichkeit der Tierhaare Berücksichtigung finden: durch das gegenseitige Verziehen der Wollhaare unter Druck entwickelt sich ziemlich viel Elektrizität. Die Folge davon ist, daß die mit gleicher Elektrizität behafteten freien Haarenden aus dem Gespinst vorspringen. Um daher das gewünschte glatte Garn zu erzielen, muß durch genügend feuchtwarme Luft (22–30° C. bei einem Sättigungsgrad von 90–70%) für die Ableitung der Elektrizität Sorge getragen werden; in den Spinnereien sind deshalb besondere Luftanfeuchter vorgesehen [19].

Behandlung der fertigen Garne. Das für die Webereien bestimmte Garn wird nach der Ablieferung von den Spinnmaschinen eine Zeitlang der Einwirkung von Wasserdämpfen ausgesetzt, um dem Garn die Neigung zur Schleifenbildung im ungespannten Zustande zu nehmen. Man benutzt zum Dämpfen große eiserne oder hölzerne Kästen, in neuerer Zeit auch größere gemauerte oder aus Beton hergestellte Räume (Wärme bis zu 60° C., Dämpfdauer für harte Garne bis zu einer Stunde, je loser gedreht, um so weniger lange). Nach dem Dämpfen läßt man das Garn gern in feuchtem Räume stehen, bis es sorgfältig in mit Papier ausgelegte Kisten verpackt und versandt wird. Strickgarne werden nach dem Spinnen seltener gedämpft, meistens werden sie aber auf Zwirnmaschinen gezwirnt (2- bis 12fach); das Garn wird dabei nicht genetzt. Die gezwirnten Strickgarne (mischfarbige sowohl wie einfarbige) werden geweift, in mäßig warmem Wasser durchnetzt (manchmal in schwachem Seifenwasser), dann entweder zwischen Walzen ausgepreßt oder auf der Schleudermaschine ausgeschleudert, getrocknet, für den Verkauf in entsprechende Stränge geweift und verpackt (meist 2,5 kg Pakete). Zephirgarne sind meist mehrfach (3- oder 4fach) gezwirnt und zeichnen sich durch große Weichheit aus. Kastorgarne gleichen in der Zusammensetzung den Zephirgarnen, nur sind die dazu verwendeten Wollen länger und gröber. Garne zu sehr glatten, hartgedrehten Zwirnen werden zur Entfernung der kleinen Oberflächenhärchen gesengt.

Das Haspeln und die Sortierung der Kammgarne.

Nach langen Verhandlungen der Kammgarnspinner Deutschlands, Frankreichs, Italiens, Oesterreichs, der Schweiz u.s.w. ist für Kammgarn die metrische oder internationale Numerierung zur Annahme gekommen. Die Nummer N gibt also jetzt an, wieviel Kilometer des Garnes 1 kg ausmachen. In den deutschen und österreichischen, auch in einigen französischen Spinnereien haspelte man früher die Kammgarne übereinstimmend mit den Baumwollgarnen, also in Stücken oder Schnellern von 840 Yards oder 768 m Länge. In Frankreich, Belgien, Italien und der Schweiz wurden Schneller (échées, échevettes) von 720 m gehaspelt, indem der Haspelumfang 1,44 m betrug und der Schneller 500 Faden enthielt; die Feinheitsnummer drückte dann aus, wie viel Schneller auf 0,5 kg oder 1 deutsches Pfund gingen. Die Packung geschieht meist in Bündeln von 2,5 oder 5 kg. Man muß diese alte französische Nummer mit 0,85 vervielfältigen, um sie in alte deutsche, mit 1,28, um sie in englische, und mit 1,44, um sie in die metrische Nummer zu verwandeln. – Der Umstand, daß die Wolle große Mengen von Feuchtigkeit aufsaugt, wodurch ihr Gewicht bedeutend vermehrt wird, führt mitunter zu großen Verlusten beim Einkauf bezw. zu großen Verdrießlichkeiten zwischen Käufer und Verkäufer. Um diesen Unannehmlichkeiten vorzubeugen, hat man einen bestimmten Prozentsatz der Feuchtigkeit festgestellt, welchen sowohl rohe Wolle als auch Zug und Kämmlinge besitzen dürfen; dieser beträgt für rohe Wolle und für Kämmlinge 17%, für Kammzug und Garn 181/4%. Die Ermittlung des Feuchtigkeitsgehalts der Proben geschieht in den Konditionieranstalten (s.d.).

Die Sortierung der Kammwollgespinste [20] betrifft a) die Feinheit oder Nummer, welche oben erläutert ist. – Die Bestimmung bei der Anwendung in der Weberei, wonach Kettengarn (warp) und Schußgarn (weft) unterschieden wird. Letzteres ist schwächer gedreht als ersteres. Schußgarn wird fast durchgehends bis zu höheren Feinheitsgraden gesponnen als Kettengarn. Nach der besonderen Bestimmung zu gewissen Arten von Zeugen – wonach die Wahl der Wollgattung und die Stärke des Dralls sich richten – entstehen die Benennungen: tammy warp; lasting warp, lasting weft; camlot warp, camlot weft; damast warp, damast weft, u. dergl. mehr. – b) Die Härte oder Weichheit des Fadens, welche teils aus stärkerer oder geringerer Drehung, teils aus der Länge und übrigen Beschaffenheit der Wolle hervorgeht. Man unterscheidet in dieser Beziehung hartes (hard worsted) und weiches (soft worsted) Kammgarn, ersteres aus längerer Wolle stärker gedreht zur Herstellung von Damast, Lasting, Etamine, Orleans u.s.w., oder auch als Strick- und Posamentiergarn angewendet; letzteres aus kurzer Wolle lockerer gesponnen zu Tibet, Merinos, Wollmusselin u. dergl. Zwischen diesen beiden wird oft noch eine Sorte (middle worsted) eingeschaltet. – c) Die Art der Wolle, worauf der wesentliche Unterschied zwischen Merinogarn, merino yarn (aus seiner kurzer Wolle), und Lüstergarn, lustre yarn (aus der groben, langen und schlichten, aber stark glänzenden englischen Kammwolle), beruht. – d) Die Feinheit und Schönheit der Wolle, wonach in England die Benennungen fine, super, better super, best super, super super, best super super u.s.w. gebräuchlich sind. Die deutschen Spinnereien bezeichnen ihre Güteklassen (Qualitäten) mit Buchstaben: 4 A, 3 A, 2 A, A, B, B/C, C, C/D, D. Bei Australwollen fallen meist die Untersorten C und D, bei Buenos Aires immer die Obersorten 4 A bis 2 A weg. Außer diesen Güteklassen, welche in den Kämmereien ohne weiteres zur Verarbeitung gelangen, werden in der Sortierung noch die Aussortierungen getrennt, als: Brandspitzen, Leisten, Filz- und Futterstücke, Pechstücke, Locken und Braune. Die Aussortierungen werden in der Kämmerei nicht weiter verarbeitet. Die Wollen 4 A bis D werden in der Sortierung jede Güteklasse für sich in Lose (Kammpartien) geteilt und gehen als solche in die Kämmerei. Die deutschen Spinnereien spinnen aus den Wollen etwa folgende Feinheitsnummern: AAA oder 3 A (Elektawolle), Kette Nr. 60–100, Schuß 60–150; AA oder 2 A (feine Merinowolle), Kette 18–60, Schuß 18–75; A (Merinowolle dritte Sorte), Kette 18–55, Schuß 18–60; B (veredelte Landwolle), Kette 18–55, Schuß[326] 18–60; C (seine Landwolle), Kette und Schuß 18–45; D (mittlere Landwolle) und E (ordinäre Landwolle), nur grobe Nummern und wenig verfertigt, e) Den Zustand hinsichtlich der Reinigung, wonach das Garn entweder ungewaschen (in oil, da die englischen Spinnereien stets Oel gebrauchen) oder mit Seifenwasser gewaschen (scoured) vorkommt. Letzteres Garn wird wohl auch vor dem Waschen gesengt gleich manchen Baumwollgespinsten. – f) Die Zwirnung, indem man nebst dem einfachen Garne (single) auch 2–, 3–, 4 fädig gezwirntes (dupliertes, doubled) in den Handel bringt; welches in England durch die Benennungen two fold, two threads, two cords, three fold, four fold u.s.w. unterschieden wird.

Bezüglich der Mengenverhältnisse, in denen gegenwärtig in der deutschen Kammgarnindustrie die Wollen Verwendung finden, gilt folgende Reihenfolge (in absteigender Linie): Buenos Aires- und Montevideo-Schweißwollen, australische Schweißwollen, australische Scoureds, Kap-Schweißwollen, Buenos Aires-Hautwollen, russische, ungarische, deutsche Schweißwollen, deutsche Rückenwäsche. Die überseeischen Länder stehen mit Deutschland hauptsächlich in der Erzeugung von Kammwollen im Wettbewerb; eine ernstere Gefahr ist hierin für die deutsche Schafzucht aber nicht zu erblicken, sondern die deutsche Tuchwollschafzüchtung gewinnt für gewisse Gegenden und wirtschaftliche Verhältnisse an Berechtigung. Die deutschen Kammwollen haben vor den überseeischen wegen Klettenreinheit und geringerer oder gar keiner Verunreinigung durch Futterreste und Erde einen großen Vorzug; sie stehen indes hinter jenen zurück wegen eines zu hohen Fettschweißgehalts. Ueber die allgemeinen Betriebsverhältnisse kann folgendes angeführt werden: In Kammgarnspinnereien mit Maschinenkämmerei darf man 1 Kopf des Arbeiterpersonals auf 55–80 (im großen Durchschnitt 65) Feinspindeln rechnen. Von der Gesamtheit der Arbeiter sind etwa ein Drittel männliche und die übrigen erwachsene weibliche Personen. Das jährliche Erzeugnis von 1 Feinspindel beträgt im großen Durchschnitt 12–22 kg Garn, je nach der Feinheit des Gespinstes, für 50er Kette rund 19 kg. An Betriebskraft ist durchschnittlich 1 PS. der Dampfmaschine auf je 65 Feinspindeln nebst dem entsprechenden Teile der Vorbereitungsmaschinen zu rechnen, wenn Garn zu 20–90 km auf 1 kg gesponnen werden.

Literatur: [1] Hentschel, F.M., Praktisches Lehrbuch der Kammgarnspinnerei, 2. Aufl., Stuttgart 1900; Müller, Ernst, Handbuch der Spinnerei, Leipzig 1892. – [2] Fischer, Ferd., Verwertung der städtischen und Industrieabfallstoffe, Leipzig 1875; Fischers Jahrbuch der Chemie 1881, S. 968; 1885, S. 1191; 1886, S. 1045; 1888, S. 1175. – [3] Zeitschr. f. d. ges. Textilindustrie 190405, S. 189; D.R.P. Nr. 155744. – [4] Zeitschr. f. d. ges. Textilindustrie 1903/04, S. 299; 1906/07, S. 1; D.R.P. Nr. 143567, 149825, 151238. – [5] Civilingenieur 1877, S. 13. – [6] Uhlands Techn. Rundschau, Ausgabe V, 1900, S. 35. – [7] Zeitschr. d. Ver. deutsch. Ing. 1890, S. 739. – [8] Ebend., S. 740. – [9] Lohren, A., Die Kämmaschinen für Wolle u.s.w., Stuttgart 1875; Ders., Die Hechel- und Dressingmaschinen, Stuttgart 1896; Dinglers Polyt. Journ. 1893, Bd. 288, S. 97, 121; Bd. 289, S. 7, 32, 76, 101. – [10] D.R.P. 5226; Mc Laren, Spinning worsted, London 1884, S. 99; Dinglers Polyt. Journ. 1893, Bd. 289, S. 76. – [11] Zeitschr. d. Ver. deutsch. Ing. 1886, S. 107; 1890, S. 513, 899, 926; 1892, S. 728; Leipziger Monatsschr. s. Textilindustrie 1892, S. 146; 1896, S. 66. – [12] D.R.P. Nr. 28122. – [13] Leipziger Monatsschr. s. Textilindustrie 1897, S. 387; Zeitschr. d. Ver. deutsch. Ing. 1901, S. 1815; Johannsen, Handbuch der Baumwollspinnerei, Leipzig 1902, Bd. 1, S. 620. – [14] Zeitschr. d. Ver. deutsch. Ing. 1890, S. 513; Annales ind. 1891, S. 471. – [15] Zeitschr. d. Ver. deutsch. Ing. 1895, S. 149; Leipziger Monatsschr. s. Textilindustrie 1895, S. 122. – [16] Müller, Ernst, Handbuch der Spinnerei, Leipzig 1892, S. 415; Hentschel, F.M., Praktisches Lehrbuch der Kammgarnspinnerei, Stuttgart 1900, S. 109; Oesterr. Woll- und Leinenindustrie 1905, S. 1093. – [17] Ebend., S. 110 ff. – [18] Dinglers Polyt. Journ. 1896, Bd. 299, S. 104. – [19] Uhlands Techn. Rundschau 1897, S. 17; Dinglers Polyt. Journ. 1895, Bd. 297, S. 178; Zeitschr. f. d. ges. Textilindustrie 1902/03, S. 409. – [20] Müller, Ernst, Handbuch der Spinnerei, Leipzig 1892, S. 424.

Ernst Müller.

http://www.zeno.org/Lueger-1904.