- Torfgewinnung und -verwertung

Torfgewinnung und -verwertung. Ueber die Entstehung des Torfes, dessen Zusammensetzung und Eigenschaften s. Brennstoffe, Bd. 2, S. 285, und Moorkultur, Bd. 6, S. 490. Die Gewinnung und Verwertung der reichen in den Torflagern aufgespeicherten Naturschätze begegnet großen Schwierigkeiten und ist trotz der außerordentlichen technischen Fortschritte der Neuzeit bis heute noch nicht in allgemein befriedigender Weise gelungen.

Die Ursache liegt in den ungünstigen physikalischen Eigenschaften des Torfmaterials, die eine lohnende Gewinnung und Verarbeitung sehr erschweren und den Wettbewerb mit ähnlichen Naturstoffen, z.B. der Kohle, vielfach unmöglich machen. Ursprünglich und bis über die Mitte des vorigen Jahrhunderts hinaus kam außer der landwirtschaftlichen Ausnutzung der Moorflächen (s. Moorkultur) nur die Verwertung der ausgebeuteten Torfmassen als Brennmaterial in Betracht (neuerdings macht – vornehmlich infolge des Ausbaues der Schiffahrtswege – die Kohle dem Brenntorf selbst in den Torfgegenden wirksamen Wettbewerb). Noch nicht lange her hat man erkannt, daß gewisse Schichten der Torflager zu einem vom Landwirt geschätzten Streumaterial (Torfstreu) sich verarbeiten lassen. Endlich auch hat man eine Reihe von industriellen Ausnutzungen des Torfmaterials, z.B. die Gewinnung von Gas, Teer, Paraffin, Ammoniak, die Verarbeitung der Torffaser zu Gespinsten u.a., in die Hand genommen. Im ganzen bietet jedoch die Torfindustrie bis jetzt noch kein sehr erfreuliches Bild, und groß ist die Zahl der Mißerfolge. Gleichwohl haben die Bestrebungen nach Vervollkommnung auf diesem Gebiet erfreulicherweise nicht nachgelassen.

A. Brenntorf.

Die Schichten eines Torflagers sind von verschiedenartiger Beschaffenheit, je nach den zu ihrem Aufbau verwendeten Pflanzenarten und dem Grad der Zersetzung der Torfmasse. Zur Verwendung als Brenntorf sind diejenigen Schichten am geeignetsten, welche in der Zersetzung am weitesten vorgeschritten sind, also die zu unterst liegenden; dieselben besitzen den größten Kohlenstoffgehalt (bis zu 60% vom Gewicht des trockenen Torfes). In der Regel können drei Schichtungen unterschieden werden: zu unterst der Pech- oder Specktorf, eine dunkelgefärbte[568] amorphe Masse von relativ hohem spezifischem Gewicht (bis 1,2), in welcher Pflanzenreste kaum noch erkennbar sind; über diesem der heller gefärbte Sumpf- oder Modertorf und obenauf der Fasertorf, ein lockeres filzartiges Gewebe aus deutlich erkennbaren Pflanzenteilen, letztere Schicht von geringem Brennwert. Von wesentlichem Einfluß auf die Güte des Torfes ist dessen Aschengehalt. Derselbe verdankt seinen Ursprung teils den anorganischen Bestandteilen der moorbildenden Pflanzen, teils den bei der Entstehung des Torflagers von außen hinzugetretenen Mineralsubstanzen. Den höchsten Aschengehalt, somit den geringsten Brennwert, besitzen auf Grund ihrer Entstehungsweise (s. Moorkultur) die Torfe der Niederungsmoore, wogegen Hochmoore in der Regel einen aschenarmen guten Brenntorf liefern. Im allgemeinen schwankt der Aschengehalt zwischen 1 und 50% des Gewichts der vollständig getrockneten Torfmasse; ganz gute Brenntorfe haben nicht über 5% Asche; ein Aschengehalt von mehr als 25% macht den Torf für Heizzwecke überhaupt ungeeignet. Der Ausbeutung des Torflagers hat dessen Entwässerung voranzugehen. Dieselbe geschieht durch ein System von offenen Gräben (Hauptgräben und senkrecht dazu verlaufende Seitengräben), welche in einem tiefergelegenen Vorflutgewässer ihren Abfluß mit natürlichem Gefälle finden oder aber durch Schöpfwerke (s.d.) entleert werden. Durch die Entwässerung soll. lediglich der vorhandene Wasserüberschuß beseitigt, nicht aber die Torfmasse vollständig ausgetrocknet werden; diese muß, um stickfähig zu sein, immer noch einen Wassergehalt von 60–80% besitzen; durch zu weitgehende Entwässerung wird dieselbe spröde und für die weitere Behandlung ungeeignet, weshalb das Ausheben der Gräben nach Ausdehnung und Tiefe am besten mit dem Abbau des Torfes allmählich voranschreitet. Die Hauptgräben werden in Entfernungen von 50–200 m, die Seitengräben von 9–10 m ausgehoben; die Böschungen erfordern im weichen Moor eine Neigung von 1 : 11/2 im festgelagerten, verfilzten Moor nur 1 : 1/2; die Tiefe der Hauptgräben wird zu höchstens 1 m, der Seitengräben zu 0,5–0,7 m und die Sohlenbreite zu 0,5–1 m angenommen. Wo der Torfbetrieb ein dauernder, d.h. auf die Wiedererzeugung der abgeführten Torfmasse gerichtet, die abgebaute Moorfläche somit nicht dem Feld- oder Waldbau gewidmet ist, muß bei der Anlage des Entwässerungsnetzes durch Herstellung von Stauschleusen u.s.w. die Möglichkeit einer geeigneten Bewässerung der Moorfläche geschaffen werden. Das Nachwachsen des Torfes findet erfahrungsgemäß nur da statt, wo die Bedingungen, unter denen das Moor seinerzeit entstanden ist, sich im wesentlichen nicht geändert haben. Hierzu gehört vor allem die Erhaltung der Feuchtigkeit, weshalb die abgebauten Flächen dauernd überstaut werden müssen. Die Schnelligkeit des Nachwachsens ist übrigens sehr verschieden; in einzelnen Torfmooren ist schon ein jährlicher Nachwuchs von 20 cm beobachtet worden, in andern ist die Nachbildung ganz unterblieben.

Je nach der Gewinnung und Zubereitung des Materials unterscheidet man Stichtorf, Model- oder Streichtorf und Maschinentorf.

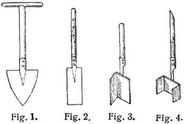

1. Der Stichtorf wird von Hand gestochen und getrocknet. Das Stechen erfolgt mittels eines scharfen Spatens, der mitunter zwei oder auch drei im rechten Winkel zueinander stehende Schneiden (Fig. 3 und 4) besitzt, und zwar werden die einzelnen Stücke – Soden, Ziegel, Käse oder Wasen genannt – entweder horizontal oder vertikal herausgestochen. Das Geschäft des Stechens beginnt nach Beendigung der Spätfröste – in der Regel im Mai – und währt bis in den August; eine weitere Fortsetzung desselben ist nicht statthaft, weil sonst die gestochene Ware nicht mehr vor Eintritt des Winters trocknet; über den Winter aber darf der Brenntorf nicht im Freien bleiben, weil durch das Gefrieren der Heizwert bedeutend vermindert wird.

Ein genügendes Trocknen des gestochenen Torfes ist von größter Wichtigkeit, weil durch den Wassergehalt der Heizwert wesentlich beeinflußt wird. Im gut lufttrockenen Zustande soll der Wassergehalt nicht mehr als 25% des Torfgewichtes betragen. Das Trocknen geschieht auf natürlichem Wege an der Luft, wozu unter günstigen Witterungsverhältnissen ein Zeitraum von 4–6 Wochen erforderlich ist. Zum Trocknen werden die gestochenen Soden auf einem gut entwässerten Teil des Torfmoores – dem Trockenfeld – entweder einzeln mit kleinen Zwischenräumen oder in Häuschen von fünf Stück aufgesetzt und wiederholt umgewendet; in den süddeutschen Mooren pflegt man meistens die Soden um senkrecht in den Boden gefleckte Stäbe in Form eines Hohlzylinders bis zur Höhe von 1,5 m aufzuschichten; in Kärnten werden dieselben gehiefelt, d.h. an Stangen von 3–4 m Höhe, welche seitlich eingesteckte zugespitzte Stäbe von 70–80 cm Länge tragen, aufgespießt. Um das Trockengeschäft unabhängiger von der Witterung zu machen, hat man da und dort überdachte Trockengerüste, ähnlich wie bei der Ziegelfabrikation, angewendet, in welche die Soden mit Zwischenräumen eingesetzt werden; in der Regel wird jedoch der dadurch gewonnene Vorteil wieder aufgehoben durch den in Ansehung der Geringwertigkeit des Materials zu hohen Kostenaufwand für Herstellung und Unterhaltung dieser Gerüste. Dem Trockengeschäfte stellen sich infolge der starken Hygroskopität des Torfes bei nasser Witterung oder bei einigermaßen ungünstigen klimatischen Verhältnissen der Oertlichkeit (z.B. in höherer Gebirgslage) oft so große Schwierigkeiten entgegen, daß ein regelmäßiger Betrieb des Torfwerkes unmöglich gemacht oder doch der finanzielle Erfolg in Frage gestellt wird. Man hat deshalb künstliche Trocknungsmethoden, z.B. durch Darren in geheizten Räumen, durch Auspressen der Feuchtigkeit oder Ausschleudern derselben mittels Zentrifugen, versucht; dieselben haben sich jedoch wegen der zu hohen Kosten nicht bewährt. Der getrocknete Stichtorf muß, soweit er nicht alsbald verwendet wird, gegen die Witterung geschützt aufbewahrt werden; zu diesem Zweck wird er im Freien in größeren Haufen aufgesetzt, die man mit einem fliegenden Dache aus Brettern überdeckt. Besseren Schutz gewähren[569] Lagerschuppen (Torfscheunen), deren Kosten jedoch zumeist gescheut werden. – Das spez. Gew. des lufttrockenen, aus gut zersetztem Modertorf gewonnenen Stichtorfes beträgt 0,5–0,75; sein Heizwert verhält sich zu demjenigen einer besseren Steinkohle, auf die gleiche Gewichtsmenge bezogen, wie 1 : 1,6 und, auf das gleiche Raummaß bezogen, wie 1 : 5.

Dem Stichtorf haften folgende Mängel an: Durch das Bestreben, fortwährend wieder Feuchtigkeit aufzunehmen, wird der Heizwert vermindert; die bröckelige Beschaffenheit der Torfstücke verursacht erhebliche Materialverluste (unter Um Händen bis zu 25%) und unangenehme Staubbildung; das geringe Volumgewicht hat zur Folge, daß Aufbewahrungsräume und Feuerungsanlagen übermäßig groß sein müssen, die letzteren auch vermehrte Bedienung verlangen, und daß das Ladegewicht der Transportgefäße nicht ausgenutzt werden kann.

2. Zu Model- oder Streichtorf werden diejenigen Torfsorten verwendet, welche im natürlichen Zustande infolge übermäßigen Wassergehalts eine schlammige Masse bilden oder wegen Wassermangels staubartige Beschaffenheit haben und deswegen nicht gestochen werden können. Das Rohmaterial wird in eine Grube gebracht, wobei dem zu trockenen Torf Wasser zugesetzt wird. Hier wird derselbe durch Stechen mit der Schaufel, durch Schlagen mit Hölzern oder durch Treten mit den bloßen Füßen zu einer möglichst gleichartigen Masse verarbeitet und alsdann in rechtwinklige Hohlformen (Model) verbracht und glatt abgestrichen. Die nach Beseitigung des Models verbleibenden Torfziegel werden in derselben Weise wie Stichtorf getrocknet und aufbewahrt. Der Streichtorf besitzt die Mängel des Stichtorfs in annähernd gleichem Maße.

3. Der Maschinentorf verdankt sein Entstehen dem Bestreben, die obengenannten Mängel nach Möglichkeit zu vermeiden und dem Torf den Wettbewerb mit andern fossilen Brennstoffen zu ermöglichen. Die maschinelle Behandlung des aus der Torfgrube gewonnenen Rohmaterials muß deshalb darauf hinausgehen, den Torf dichter und schwerer sowie zusammenhängender zu machen und ihm seine hygroskopische Eigenschaft zu entziehen. Versuche, dies durch Pressen des Rohmaterials – teils im nassen Zustande (Naßpreßmethode von Koch & Mannhart), teils nach künstlicher Trocknung im Darrofen (Trockenpreßmethode von Exter-Gwynne) – zu erreichen (Preßtorf), hatten keinen befriedigenden Erfolg [1]. Solchen hatte nur die von v. Weber in München erfundene und 1858 erstmals im Staltacher Moor eingeführte Verarbeitungsweise, bei der durch Zerreißen der Wurzel- und Pflanzenfasern die natürliche ungleichartige Struktur des Torfes vollständig. zerstört und durch kräftiges Durcharbeiten des Rohmaterials eine möglichst seine, gleichmäßig dichte, breiartige Masse hergestellt wird, die alsdann in passende Stücke geformt und an der Luft getrocknet wird. Das derartig hergestellte Produkt zieht sich beim Trocknen bis auf ein Fünftel des Volumens des Rohtorfes zusammen und erlangt ein spez. Gew. bis zu 1,2; außerdem wird dasselbe hart und widerstandsfähig; durch die schon zu Anfang des Trockenprozesses eintretende Bildung einer sehr seinen, dichten, gelatinösen Haut wird die Neuaufnahme von Feuchtigkeit vollständig verhindert, so daß dieses Fabrikat ungleich brauchbarer, allerdings auch kostspieliger ist als Stichtorf. Nach obigem Grundsatze wurde eine Reihe von Torfmaschinen konstruiert, die im wesentlichen folgender Art sind: das entweder von Hand mit dem Spaten oder durch Maschinenkraft mit dem Bagger in unregelmäßigen Stücken gelöste Rohmaterial wird im nassen Zustande in ein geschlossenes Gehäuse gebracht, in dem eine mit Messern besetzte Welle rotiert; das hierdurch zerkleinerte und homogenisierte Material wird durch den Druck der schraubenförmig versetzten Messer an das entgegengesetzte Ende des Gehäuses geschoben, wo es durch eine Mundöffnung geformt und ausgeworfen wird, um alsdann in Stücken von passender Länge abgeschnitten und getrocknet zu werden; die getrockneten Maschinentorfsoden haben meist 18–22 cm Länge bei 30–50 qcm Querschnitt. – Abweichend hiervon wird bei der in Hannover und Oldenburg gebräuchlichen Herstellung des Maschinenbacktorfes der von der Torfmaschine ausgeworfene Brei in 10–20 cm hoher Schicht über ein nebengelegenes Trockenfeld ausgebreitet, nach einigen Tagen durch Arbeiter mit an die Füße geschnallten Brettern festgetreten und alsdann in rechteckige Stücke zerschnitten, die an der Luft getrocknet werden. Näheres über die Fabrikationsmethoden und Maschinen in [1].

B. Streutorf.

Zur Herstellung von Streutorf eignen sich nur die noch wenig zerfetzten jüngeren Torfschichten (Fasertorf), die als Brennmaterial von geringem Werte sind. Man hat dieselben, soweit sie nicht schon früher an einzelnen Orten in primitiver Weise als Streusurrogat benutzt wurden, vielfach als lästigen Abraum bei der Brenntorfbereitung betrachtet, bis in neuerer Zeit deren Verarbeitung zu einem wertvollen Streumaterial aufkam. Das beste Rohmaterial liefern die oberen Schichten der Hochmoore mit den Resten von Torfmoosen (Sphagnum) und Wollgras (Eriophorum); von etwas geringerem Werte sind die aus Gräsern und Halbgräsern (Phragmites, Carex, Juncus u.s.w.) entstandenen Schichten der Niederungsmoore. Bei geeignetem Rohmaterial und sorgfältiger Herstellung kommen alle Vorzüge, die von einer guten Einstreu gefordert werden können, dem Streutorf in höherem Grade als den meisten übrigen Streumitteln zu, nämlich: infolge des außerordentlichen Wasseraufsaugungsvermögens der noch wenig zerfetzten Pflanzenfaser (gut lufttrockener Streutorf nimmt das 10- bis 20fache seines Volumens an Flüssigkeit auf) bleibt das Lager der Tiere trocken, reinlich und warm, und die flüssigen Abgänge derselben (Gülle) werden vor dem Verlust durch Ablaufen bewahrt; das aus der Zersetzung der tierischen Abfallstoffe sich entwickelnde Ammoniakgas wird durch den Torf gebunden und hierdurch nicht bloß der Wert des Stalldüngers erhöht, sondern auch die Stalluft verbessert und die Gesundheit der Tiere gefördert. Damit der Streutorf diese guten Eigenschaften besitze, wird vorausgesetzt, daß er aus möglichst langfaserigem, von erdigen Beimengungen freiem Rohtorf gewonnen, daß er durch die maschinelle Behandlung gut verarbeitet und nicht mit harten Stücken untermengt, sowie daß er vollständig lufttrocken sei (der Wassergehalt soll höchstens 25% betragen). – Bei der Herstellung des Streutorfes erfolgt das Stechen und Trocknen des Materials in gleicher Weise[570] wie beim Stichtorf, mit dem Unterschied jedoch, daß das Gefrieren des Torfes für die Beschaffenheit des Fabrikates günstig ist, weil dadurch der Zusammenhang gelockert und die Streu weicher und aufsaugungsfähiger wird; der Torfstich kann mit Rücksicht hierauf auch im Spätjahr und Winter betrieben werden. Die getrockneten Torfsoden werden in die Zerreißmaschine, den sogenannten Reißwolf, verbracht. Beim Trommelreißwolf werden die aus einer rotierenden Trommel hervorstehenden eisernen Zähne zwischen den feststehenden Zähnen der Trommelhülle hindurchbewegt; beim Scheibenreißwolf befinden sich die Zähne an einer um eine horizontale Achse rotierenden Scheibe bezw. an einer feststehenden Gegenscheibe. Aus dem Reißwolf fällt das zerrissene Material auf ein Siebwerk (entweder Schüttel- oder Trommelsieb), durch welches das gröbere Produkt (die Streu) von dem feineren (Mull) geschieden wird. Um versandfähig zu sein, werden beide Produkte in Balkenform gepreßt; die Torfpresse besteht in der Regel aus einem parallelepipedischen stehenden Karten, in den das lockere Material von oben eingefüllt wird; der kolbenartig sich bewegende Boden des Kastens preßt hierauf unter dem Druck eines Kniehebels die Füllung nach oben gegen den festverschlossenen Deckel und die Seitenwände, bis das Volumen auf etwa ein Drittel vermindert ist. Das so zusammengepreßte Material ist konsistent genug, um mittels sechs bis acht seitlich angelegter Lattenstücke von der Länge des Torfballens und vier quer zu den Latten herumgeschlungener Drähte zum Versand verpackt zu werden. Die Größe der Torfballen beträgt bei den meisten Torfwerken nach der Länge 1,2 m bei einem Querschnitt von 60 cm auf 80–90 cm. Das Gewicht eines Ballens schwankt für Streu zwischen 180 und 280 kg, für Mull zwischen 250 und 310 kg. – Torfstreu wird mit Vorteil ebensowohl in Rindvieh- wie in Pferdestallungen verwendet. Nach gemachten Erfahrungen sind Erkrankungen des Viehs seltener als bei Strohstreu; insbesondere soll die Zahl huflahmer Pferde um 30% geringer sein. Auch mit dem aus Torfstreu gewonnenen Dünger sind gute Erfahrungen gemacht worden. Steht er auch in der Fähigkeit, Humus zu bilden und den Boden zu lockern, hinter dem Strohdünger zurück, so hat er anderseits den Vorzug, die wichtigen Stickstoffbestandteile des Harns und der Exkremente weit besser zu erhalten und nutzbar zu machen. – Auch Torfmull findet mancherlei nützliche Verwendung. Vorab für die Behandlung menschlicher Entleerungen in Abortgruben, Tonnen, Torfklosetts u.s.w. Durch Ueberstreuen mit Torfmull werden die obigen Stoffe geruchlos gemacht, außerdem wird das als Dungmittel wertvolle Ammoniak durch den Torf gebunden und vor Verlust bewahrt. Ferner wird Torfmull und Torfstreu mit Vorteil verwendet als Verbandstoff, als Wärmeschutzmittel (z.B. bei Eiskellern), als Aufsaugungsmittel, zum Verpacken und Aufbewahren von Früchten, Gemüsen, Fleisch u.s.w.

C. Industrielle Verwertung des Torfes.

1. Zu Geweben. Zur Verarbeitung als Spinnfaser eignet sich nur der aus Wollgras (Eriophorum vaginatum) gebildete Torf, der in den Hochmooren nicht seiten eine eigne Torfschicht – Wollgrastorf – bildet. Die Torffaser wird zunächst durch eine ziemlich komplizierte chemische und mechanische Behandlung gereinigt und geschmeidig gemacht [1] und liefert eine als Verbandmittel sehr geschätzte Watte (Torfwatte); diese kann zu den feinsten Garnen versponnen werden. Mit Wolle, Baumwolle, Leinen oder dergl. gemischt, werden hieraus Kleiderstoffe, Teppiche, Decken und andre Gebrauchsgegenstände hergestellt, die allen Ansprüchen genügen. Allein die Herstellung ist wirtschaftlich nicht lohnend, und so hat die Torfwollindustrie trotz der Aufwendung erheblicher Kapitalien für Neuanlagen noch keinen sicheren Boden gewinnen können.

2. Zu Papier und Pappe. Die Versuche, aus Torf Papier und Pappe herzustellen, sind im großen ganzen nicht günstig ausgefallen; teils war das Erzeugnis nicht brauchbar, teils die Herstellung zu kostspielig. Als Zusatzmittel zu Lumpen hat sich der Torf bei der Papierfabrikation als brauchbar erwiesen; allein in weitaus den meisten Fällen erfüllt Holzstoff oder Stroh diesen Zweck billiger.

3. Sonstige Verwertung des Torfes. Zahlreiche Versuche und große Kapitalaufwendungen werden seit Jahrzehnten gemacht, um eine lohnende Gewinnung der in der Torfsubstanz enthaltenen wertvollen Stoffe oder der massenhaft in den Torflagern aufgespeicherten Energie zu ermöglichen, jedoch bis jetzt nirgends mit durchschlagendem Erfolg. So hat man eine Reihe von Verfahren erfunden zur Herstellung von Torfkohle, -koks, -gas, Teer, Torföl, Paraffin u.a.; der Erfolg scheiterte in der Regel an den zu hohen Herstellungskosten. Neuestens wird Hoffnung auf ein von Frank und Caro in Charlottenburg erfundenes Verfahren zur Gewinnung von Ammoniak und Kraftgas aus dem Rohtorf gesetzt, das nach den bisherigen im großen durchgeführten Versuchen sehr günstige Ergebnisse geliefert haben und demnächst durch eine hannoversche Gesellschaft für Moorkultivierung in der Form von Errichtung großer elektrischer Zentralen und Kultivierung des abgebauten Moores ausgebeutet werden soll [15].

Literatur: [1] Hausding, Handbuch der Torfgewinnung und -verwertung, 2. Aufl., Berlin 1904. – [2] Ders., Die Torfwirtschaft Süddeutschlands und Oesterreichs, Berlin 1878. – [3] Gyßer, Der Torf, Weimar 1864. – [4] Seydel, Der Torf und seine rationelle Verwertung, Berlin 1873. – [5] Stiemer, Der Torf und dessen Massenproduktion, Halle 1883. – [6] Schreiber, Der Moostorf, seine Gewinnung und Bedeutung, Prag 1898. – [7] Schreiber, Neues über Moorkultur und Torfverwertung (jährlich 1 Heft). – [8] Gayer, Die Forstbenutzung, 9. Aufl., Berlin 1903, 3. Teil, 4. Abschn. – [9] Fürst, Die Torfstreu und ihre Bedeutung für Stadt und Land, Berlin 1892. – [10] Jünger, Die Torfstreu in ihrer Bedeutung für die Landwirtschaft und Städtereinigung, Berlin 1890. – [11] Fleischer, Die Torfstreu, ihre Herstellung und Verwendung, 2. Aufl., Bremen 1890. – [12] Linsbauer, Die Abscheidung und die Charakteristik der Torffaser, Dinglers Polyt. Journ. 1900, 5. 439. – [13] Bericht über das Torfwerk Schussenried in Württemberg, in Baurs Zentralblatt 1881, S. 88. – [14] Verhandlungsberichte der Zentralmoorkommission in Preußen. – [15] Mitteilungen des Vereins zur Förderung der Moorkultur im Deutschen Reiche, 1909, Heft 7. – [571] [16] Oesterr. Moorzeitschrift. – [17] Zeitschrift für Moorkultur und Torfverwertung. – [18] Mitteilungen des Heidekulturvereins für Schleswig-Holstein. – [19] Der Kulturtechniker. – [20] Meddelelse fra Mosindustrie-Föreningen, Viborg. – [21] Meddelelser von »Det norske Myrselskab«, Kristiania. – [22] »Finska Mosskulturföreningens Arsbok«, Helsingfors. – [23] Druckschriften von »Föreningen för torfindustriens befrämjande inom Vestergötland och Dalsland«, 1901, Tvenne Föredrag. – [24] »Hedeseskabets Tidskrift«, Aarhus. – [25] Meddelande frän Södra sveriges torfindustriförening. – [26] »Svenska Mosskulturföreningens Tidskrift«, Jönköping.

Drach.

http://www.zeno.org/Lueger-1904.