- Hobeln, Hobel, Hobelmaschinen

Hobeln, Hobel, Hobelmaschinen. Unter Hobeln versteht man Verfahren zur Bearbeitung von Holz, Metall u.s.w. durch Abnahme von Spänen. Diese erfolgt bei den Handhobeln, den Metallhobelmaschinen und einigen Arten von Holzhobelmaschinen durch eine im wesentlichen geradlinige Bewegung (Haupt- oder Arbeitsbewegung) zwischen Werkstück und dem bis zu einer gewissen Tiefe in dieses eindringende Werkzeug (Hobelmesser, Hobeleisen, Hobelstahl, Hobelstichel). Die Querschnittsabmessungen des Spans sind im allgemeinen beschränkte, und es ist deshalb zur Wegnahme größerer Materialmengen (insbesondere bei den Metallhobelmaschinen) vor Beginn des neuen Arbeitsweges eine gegenseitige Verschiebung zwischen Arbeitsstück und Werkzeug senkrecht zur Arbeitsbewegung vorzunehmen (Schaltbewegung, Schaltung). Bei den meisten Holzhobelmaschinen erfolgt dagegen die Spanabnahme durch rotierende Arbeitsbewegung des Werkzeuges, dem das Arbeitsstück zugeführt wird.

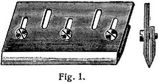

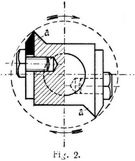

Die Schneide der Werkzeuge besitzt einen Zuschärfungswinkel, der bei Holz in der Regel zwischen 30 und 35°, bei Gußeisen, Schmiedeeisen und Bronze zwischen 56 und 65° und bei Hartguß bis zu 80° beträgt. Beim Hobeln des Holzes tritt leicht der Fall ein, daß durch die Wirkung der vorderen Werkzeugfläche die Holzfasern herausgerissen werden und die bearbeitete Fläche dadurch unsauber wird. Man kann dies dadurch vermeiden, daß man den Span beim Entstehen sofort abknickt. Es wird zu diesem Zweck bei Hobeleisen mit geradliniger Schneide auf das Hobeleisen eine Deckplatte (Deckel, Klappe) aufgelegt, wodurch die Doppeleisen entstehen; man verwendet sie auch bei Holzhobelmaschinen (Fig. 1) oder bringt aus dem gleichen Grunde an der Auflage des Hobelmessers sogenannte Spanbrecherlippen a (Fig. 2) an.

A. Handhobel.

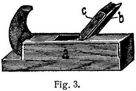

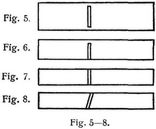

Sie bestehen (Fig. 3) aus drei Hauptteilen, dem (Hobel-) Kasten a, dem (Hobel-) Eisen b und dem Keil c. – Der Kasten wird gewöhnlich aus hartem Holz (meist Weißbuche), seltener aus Eisen (Fig. 4) angefertigt. Die Teile des Kastens sind die Sohle (die bei hölzernen Hobeln bisweilen aus Metall oder Bein oder einer andern Holzart, z.B. Pockholz, besteht), die beiden Seitenwangen und das Keilloch, das zur Aufnahme des Eisens und des zu seiner Befestigung dienenden Keils bestimmt ist und dessen unterer Teil auch als Spanloch bezeichnet wird. Das Spanloch ist entweder an beiden Seitenwangen (Fig. 5) oder nur an einer Seitenwange (Fig. 6) begrenzt, oder es geht über die ganze Breite der Sohle quer hindurch (Fig. 7). Nur im letzteren Fall ist es möglich, Nuten in eine Fläche einzuhobeln. Je schmäler das Spanloch ist, desto weniger leicht tritt ein Aufreißen (Einreißen) des Holzes ein; es gibt Hobel, bei denen es möglich ist, die Breite des Spanloches zu verändern. Das Eisen besteht in der Regel aus zwei flach aufeinander geschweißten Platten aus Eisen und Stahl und bildet mit der Hobelsohle einen Winkel von 30–90°, in der Regel von 45°. – Hobel mit Doppeleisen (s. oben) werden als Doppelhobel bezeichnet. Die Schneide des Hobeleisens liegt entweder senkrecht (Fig. 5–7) oder schräg (Fig. 8) zur Längsachse des Hobels (gerade und schräge Hobel). Die schräge Lage des Eisens wählt man,[68] damit beim Hobeln quer zur Faserrichtung kein Einreißen des Holzes stattfindet. Bei manchen Hobeln wendet man ferner Vorschneider an, die zum Durchschneiden der Holzfasern beim Querhobeln dienen, damit die seitwärts der abgehobelten Flächen befindlichen Holzfasern nicht durch das Hobelmesser herausgerissen werden (s. Fig. 10 a, V Vorschneider).

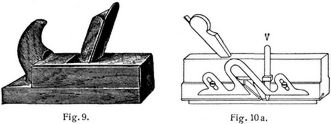

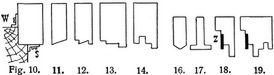

a) Hobel mit ebener Sohle. Spanloch nach Fig. 5: Schropphobel (Schrob-, Schrupphobel) (Fig. 3) zum Abhobeln eines Arbeitsstücks aus dem Groben, Länge 25–27 cm, Breite des Eisens 24–36 mm, Schneide stark gekrümmt; Schlichthobel (Fig. 3) zum Feinabhobeln (Schlichten), Länge 25–30 cm, geradlinige Schneide (mit abgerundeten Ecken zur Vermeidung des Furchenreißens); Rauhbank (Langhobel) zum Abhobeln von Flächen, die möglichst eben sein sollen, Länge 60–75 cm, etwa 7 cm breit; Fügebank (Fugbank), s. Bd. 4, S. 203; Zahnhobel (Fig. 9) mit fast senkrecht stehendem, sägeartig gezacktem Eisen (Zahneisen) für hartes und sehr unregelmäßig gewachsenes Holz und zum Aufrauhen von Flächen, um besseres Haften von Leim u.s.w. zu erzielen; Umsteckhobel (Fig. 4), dessen Hobeleisen und Keil umgesteckt werden kann, so daß man auch in die Ecken hobeln kann. Die folgenden Hobel, mit der Spanlochanordnung nach Fig. 6, dienen vorzugsweise zum Hobeln von Brettern u.s.w. an den Kanten und sind deshalb häufig an der Sohle mit festen oder verstellbaren Führungsleisten (s, Fig. 10) versehen. Außerdem besitzen manche an der einen Wangenseite feste oder verstellbare Anschläge (w, Fig. 10), um die Tiefe eines Falzes, einer Nut u.s.w. zu begrenzen. Hierher gehören der Falzhobel (Fig. 10 und 10a), der Grathobel (Fig. 11; s. Bd. 4, S. 617), der Zahnleistenhobel (Fig. 12), der Plattbankhobel (Fig. 13), der Federhobel (Fig. 14). Nach Fig. 7 sind gestaltet der Simshobel (Fig. 15), der Gehrungssimshobel (Querschnitt nach Fig. 11), der Spitzhobel (Fig. 16) und der Wangenhobel (Wandhobel) (Fig. 17), letzterer zur Erweiterung und Glättung von Nuten und Falzen dienend. Der Nuthobel (Fig. 18) besitzt an der unteren Fläche des Hobelkastens sowohl zur Führung als zur Unterstützung des Hobeleisens eine Eisenschiene (Zunge) z (Fig. 18) mit einer Unterbrechung zum Durchstecken des Eisens. Nut- und Federhobel werden oft zu einem einzigen Hobel, dem Spundhobel (Fig. 19), vereinigt.

b) Hobel mit in der Längsachse gekrümmter Sohle. Hierher gehören die folgenden: der Schiffhobel (Fig. 20) und der verstellbare Schiffhobel (Fig. 21), dessen Sohle aus einer federnden Stahlplatte gebildet ist, die durch eine Spannschraube gebogen wird, sowie der Gesimsschiffhobel (Schiffsimshobel), dem gewöhnlichen Simshobel entsprechend.

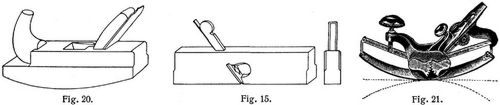

c) Hobel mit profilierter Sohle und Eisen. Man faßt sie unter den allgemeinen Namen Kehl-, Leisten-, Fasson-, Profilhobel zusammen. Auch diese Hobel werden in den drei verschiedenen Anordnungen Fig. 5–7 ausgeführt; ihre Bezeichnung wird nach dem

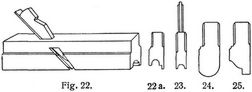

Profil der Sohle bezw. des Eisens und der Spanlochgestaltung gewählt, z.B. Rundstab Schlichthobelfasson, Rundstab mit Anschlag (Fig. 22 und 22a), Rundstab Simshobelfasson (Fig. 23); weitere Profile sind Hohlkehl (Fig. 24), Karnies (Fig. 25) u. v. a. Das bei diesen Hobeln zur Verwendung kommende Eisen wird gewöhnlich in der Weise angefertigt, daß man dasselbe an der Schneide nach dem Profile zuschärft. Vorzuziehen sind diejenigen Profileisen, die durch Schmieden in Gesenken auf 40–60 mm profiliert sind und einfach so schräg angeschliffen werden, daß die Profitseite die Schneide bildet.

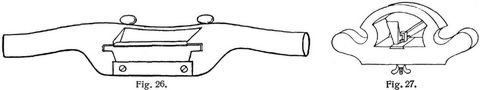

[69] d) Hobel besonderer Art: Schweifhobel (Speichenhobel, Pastrin, Fig. 26) zum Abhobeln schmaler ebener oder gewölbter Flächen. Der Grundhobel (Fig. 27) mit L-artig gekröpftem Eisen dient zum Hobeln in Vertiefungen, wobei deren Ränder zur Führung des Hobels dienen. Der Rundhobel besteht aus zwei durch Schrauben zusammengehaltenen Hälften, je mit einer Vertiefung von kreisbogenförmigem Querschnitt, zum Herstellen. von Rundstäben, Zapfen u.s.w. dienend; der Hobel wird auf dem vorgerichteten Stab u.s.w. gedreht und längs verschoben. Der Zündhölzchenhobel, ein Hobel mit ebener Sohle, dessen Eisen aus einer Anzahl kleiner kreisförmiger oder quadratischer Dübeleisen besteht, dient zur Herstellung von Zündholzstäbchen (Holzdraht). Der Wagnerhobel (Fig. 28 und 29) mit besonders kurzer Sohle und verhältnismäßig langem, etwas nach oben gerichtetem Griff dient zur Bearbeitung von Flächen, für welche die gewöhnlichen Hobel zu lang sind; auch die Instrumentenmacher benutzen solche kurze Hobel (aus Eisen), und zwar Flachhobel mit ebener Sohle von elliptischem Umriß und Ausarbeithobel mit einer der Länge und Breite nach gewölbten Sohle; das Eisen ist entsprechend bogenförmig gestaltet. Ueber die von den Böttchern gebrauchten Hobel s. Böttcherei, Bd. 2, S. 139.

In der Metallverarbeitung ist der Hobel in der Gestalt der Holzhobel für weiches Metall als Metallhobel zur Anwendung gekommen. Er unterscheidet sich von dem Holzhobel durch den schweren Karten mit Metallsohle und durch ein steil gestelltes starkes Eisen (Zuschärfungswinkel 60–75°), das entweder wie ein Zahneisen oder Schruppeisen beschaffen ist. Der Metallhobel findet Anwendung zum Abhobeln großer Zinnplatten (für Orgelpfeifen), in der Schriftgießerei u.s.w. – Vgl. [1], [2], [12], [13].

B. Metallhobelmaschinen.

Das bei diesen Maschinen angewandte Prinzip ist bereits oben dargelegt worden.

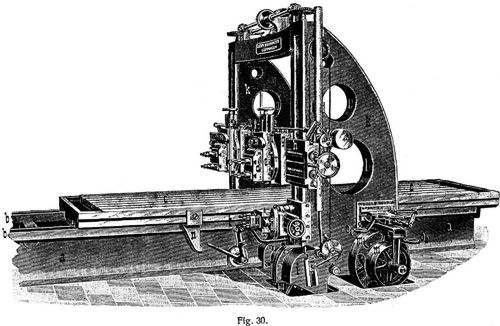

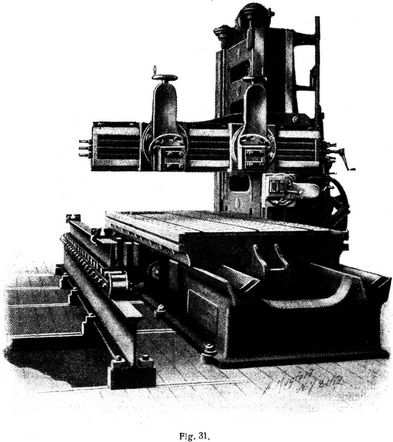

a) Hobelmaschinen mit feststehen dem Werkzeug und hin und her gehendem Arbeitsstück: Tischhobelmaschine (Fig. 30). Auf den Führungen b des Betts a gleitet der Tisch c, auf dem die Arbeitsstücke aufgespannt werden. Die Tischbewegung erfolgt entweder durch Zahnstange und Rad (am häufigsten angewendet) oder durch Zahnstange und Schnecke (Sellersscher Antrieb) oder durch Schraubenspindel und Mutter oder durch Seil und Trommel (vgl. [11], Jahrg. 1900, S. 943) oder durch Kurbel (oder davon abgeleitete Getriebe) und Schubstange (letztere Antriebsart wegen der Ungleichförmigkeit der Bewegung nur bei kleinen Hobelmaschinen und auch da selten angewendet). Bei sehr breiten Tischen wird der Tischantrieb verdoppelt. Bei allen Antriebsarten mit Ausnahme des Kurbelgetriebes muß zur Erzielung der hin und her gehenden Bewegung des Tisches die Drehungsrichtung der den Tisch bewegenden Getriebe (Zahnrad, Schnecke, Schraubenspindel, Trommel) umgekehrt werden (sogenannte Umsteuerung). Hierzu dienen die Umkehr- oder Wendegetriebe. In der Regel wird von diesen bei Hobelmaschinen der offene und geschränkte Riemen in Verbindung mit festen und losen Scheiben m, m1[70] angewendet. Die Riemenverschiebung erfolgt durch zwei verstellbare Anschläge n am Tisch (in der Figur nur einer sichtbar), die auf die Riemengabeln o1, o2 einwirken. Die Anordnung muß dabei so getroffen werden, daß das Verschieben des offenen Riemens auf die treibende Scheibe erst erfolgt, wenn der geschränkte Riemen die treibende Scheibe verlassen hat und umgekehrt. Neuere Hobelmaschinen weisen zwei verschiedene Arbeitsgeschwindigkeiten bei gleichbleibender Rücklaufgeschwindigkeit auf. Diese ist in der Regel eine höhere (bis zur neunfachen bei kleinen, zwei- bis vierfachen der Arbeitsgeschwindigkeit bei großen Hobelmaschinen). Bei schnellem Rücklauf muß die Umsteuerung des Tisches frühzeitig eingeleitet werden. Man erreicht dies durch Verlängerung des Hebels, auf den der beim Rücklauf in Tätigkeit tretende niedere Anschlag am Tisch (bei t, Fig. 30) auftrifft [3]. Um den Stoß, der beim Auftreffen der Anschläge auf die Hebel des Steuerungsgestänges entsteht, zu vermeiden, läßt man die Anschläge gegen Schraubenflächen wirken, so daß die Bewegung des Steuerungsgestänges langsam eingeleitet wird (vgl. z.B.D.R.P. Nr. 137228 und [3]). – Zum Zweck der Schaltung, d.h. der Versetzung des Werkzeugs unmittelbar vor Beginn des neuen Arbeitswegs (in wagerechter, senkrechter oder schräger Richtung), dient der Support. Das Werkzeug ist im Stahlhalter d befestigt, der als Klappe ausgebildet ist, damit beim Rücklauf die Schneide geschont wird; bisweilen wird die Klappe selbsttätig angehoben. Der Stahlhalter läßt sich auf dem Schlitten e drehen und festschrauben, um dem Werkzeug besonders beim Hobeln der Seitenflächen eines Arbeitsstücks die richtige Lage geben zu können. Die Führung f des Schlittens e kann in senkrechter oder schräger Lage eingestellt werden, so daß das Werkzeug (mit Hilfe von Schraubenspindel und Mutter) in vertikaler oder schräger Richtung geschaltet werden kann. Das Unterteil g der Schlittenführung f ist selbst wieder ein Schlitten, der an dem Querbalken h zwecks wagerechter Versetzung des Werkzeugs geschaltet werden kann. Der Querbalken h ist an den beiden Ständern k geführt, an denen er der Höhe des Arbeitsstücks entsprechend mit Hilfe von Schraubenspindel und Mutter von Hand oder bei größeren Hobelmaschinen mit mechanischem Antrieb eingestellt werden kann. Die Schaltung des Werkzeugs wurde früher wie die Umsteuerung durch den Tisch bewirkt. Neuere Hobelmaschinen leiten sie dagegen in der Regel (abweichend davon D.R.P. Nr. 129390) von einer zum Antrieb des Tisches dienenden Welle unter Zwischenschaltung einer jeweils bei der Bewegungsumkehr selbsttätig sich ein- und ausrückenden Kupplung (im Gehäuse i verdeckt) ab [10], 6. Jahrg., S. 121, und D.R.P. Nr. 138769. Zur Erhöhung der Leistungsfähigkeit der Hobelmaschinen verwendet man Werkzeuge mit mehreren Schneiden (D.R.P. Nr. 137016) oder man benutzt den Rücklauf des Tisches ebenfalls für die Spanabnahme; diesem Zwecke dienen besondere Stahlhalterkonstruktionen (der Stahl wird z.B. um seine Längsachse gedreht oder er besitzt zwei Schneiden u.s.w.; vgl. D.R.P. Nr. 119847, 135968, 147 767, 149667, 160457). Hobelmaschinen mit sehr großer Breite haben auch an Stelle eines Tisches zwei, von denen nur einer oder beide zusammen arbeiten. Bisweilen findet man auch die Einrichtung zum Querhobeln, wobei der Werkzeugsupport am Querbalken hin und her bewegt wird. Der Tisch steht dabei still; diese Einrichtung gestattet, ohne das Arbeitsstück umzuspannen, auch querliegende längere Flächen in ihrer Längsrichtung zu bearbeiten. – Die Führungen der gewöhnlichen Tischhobelmaschinen (Fig. 30) werden in der Regel als offene, und zwar mit flacher (Fig. 30) oder ∨-förmiger (Fig. 31) Bahn ausgeführt. Die ersteren, gebräuchlicheren, erfordern seitliche Nachstellvorrichtungen. Notwendig ist gute Schmierung, die in der Regel durch Rollen erfolgt, die in Vertiefungen der Führung federnd gelagert sind und wenig über die Bahn hervorstehen. – Ein Nachteil der Tischhobelmaschinen nach Fig. 30 besteht darin, daß man in der Breite der Arbeitsstücke beschränkt ist. Es gibt zwar Tischhobelmaschinen, bei denen der eine

Ständer seitwärts hinausgerückt werden kann, um eine größere Hobelbreite zu gewinnen. Man läßt aber den einen Ständer auch ganz weg und erhält so die einseitig offene [71] Tischhobelmaschine (Einständer- oder Einpilasterhobelmaschine), zuerst konstruiert von H. Billeter, Aschersleben 1874 (Fig. 31, Detrick & Harvey, Baltimore). Die Figur zeigt gleichzeitig eine Rollenbahn zur Unterstützung für stark überhängende Arbeitsstücke. Ost wird die Einständerhobelmaschine auch mit einem leicht entfernbaren Hilfsständer versehen, so daß die Maschine als gewöhnliche oder einseitig offene benutzt werden kann. Die Tischhobelmaschinen haben, insbesondere bei großen Ausführungen, den Nachteil, daß sie eine große Grundfläche beanspruchen, weil der größte Tischweg etwa gleich der doppelten Tischlänge ist; es erfordert ferner die Hin- und Herbewegung des Tisches samt dem darauf befindlichen Arbeitsstück bei großen Hobelmaschinen einen beträchtlichen Arbeitsaufwand; die Rücklaufgeschwindigkeit kann wegen der Massenkräfte nur eine beschränkt beschleunigte sein und Tisch und Bett müssen sehr kräftig gehalten werden, um Durchbiegungen zu vermeiden. Für die Bearbeitung sehr schwerer und langer Arbeitsstücke baut man daher

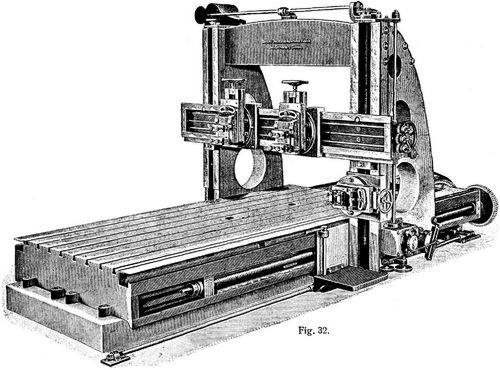

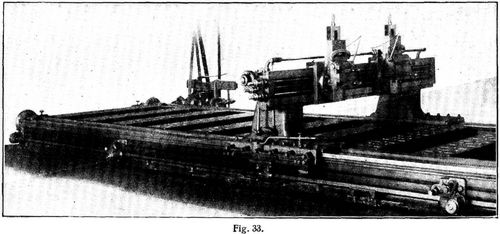

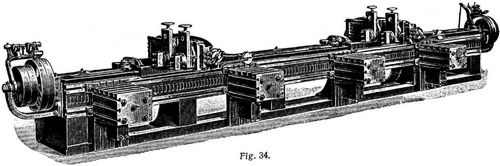

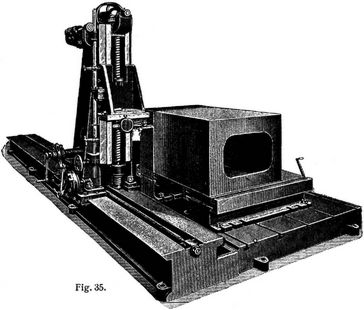

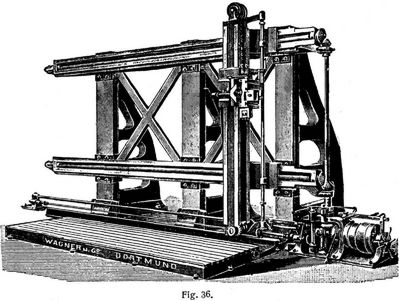

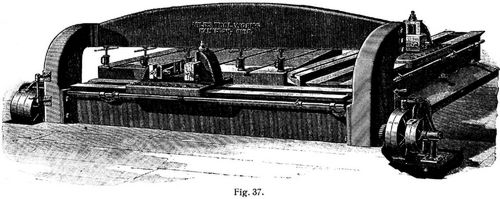

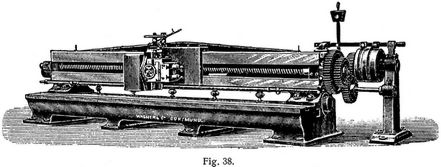

b) Hobelmaschinen mit festliegen dem Arbeitsstück und hin und her gehendem Werkzeug. Die Bewegung des Werkzeugschlittens erfolgt bei allen Maschinen dieser Art mit Hilfe von Schraubenspindel und Mutter. Hobelmaschine mit feststehendem Tisch Fig. 32 (Ausführung der Berliner Werkzeugmaschinenfabrik vorm. L. Sentker), [11], Jahrg 1901, S. 1636. Der festliegende Tisch ist seitwärts mit Führungen versehen, in denen die beiden Ständer und der an ihnen befindliche Querbalken mit den Werkzeugträgern hin und her bewegt werden. Grubenhobelmaschine Fig. 33 (Sächsische Maschinenfabrik vorm. A. Hartmann, Chemnitz). Sie besteht im wesentlichen aus zwei langen Führungsbetten, auf denen der Querbalken mit den Werkzeugträgern sich bewegt. Das Arbeitsstück ruht in einer Grube auf Aufspannplatten, die in der Regel höher oder tiefer gelegt werden können, was aber mit großem Zeitaufwand verknüpft ist. Die Grubenhobelmaschinen werden insbesondere zur Bearbeitung von Panzerplatten, Maschinenrahmen u. dergl. verwendet. Seitenhobelmaschinen (Langhobelmaschinen) Fig. 34 (Berliner Werkzeugmaschinenfabrik vorm. L. Sentker). Das[72] Arbeitsstück ruht auf den seitlich am Bett befindlichen Aufspanntischen, deren Höhenlage dem Arbeitsstück entsprechend verändert werden kann. Die in Fig. 34 dargestellte Maschine besitzt zwei Schlitten, die voneinander unabhängig arbeiten, mit besonderem Antrieb ausgestattet und bis zur Mitte des Betts verschiebbar sind. Vertikalhobelmaschinen Fig. 35 (Berliner Werkzeugmaschinenfabrik vorm. L. Sentker) und Vertikal- und Horizontalhobelmaschinen Fig. 36. Diese Maschinen dienen zum Bearbeiten großer Dampfzylinder, Grundplatten für Schiffszylinder und ähnlicher Gegenstände, die auf der Aufspannplatte beteiligt werden. Beim Vertikalhobeln gleitet der Werkzeugsupport an einem senkrecht stehenden Führungsbalken auf und ab. Dieser Führungsbalken ruht bei der Vertikalhobelmaschine auf einem Bett, auf dem die Schaltbewegung stattfindet. In gleicher Weise werden auch Vertikal- und Horizontalhobelmaschinen gebaut, wobei beim Horizontalhobeln der Ständer auf dem Bett sich hin und her bewegt; bei der Horizontal- und Vertikalhobelmaschine Fig. 36 sind an aufrechten Ständern zwei kräftige Querbalken wagerecht angeordnet, an denen der vertikale Führungsbalken beim Horizontalhobeln hin und her gleitet. Blechkantenhobelmaschinen Fig. 37 und 38 zum Abhobeln der Kanten an Blechen für Dampfkessel u.s.w. Die Befestigung der Platte erfolgt zwischen dem Aufspannbett und dem darüberliegenden, mit dem Bett durch zwei Seitenständer in Verbindung stehenden Spannbügel durch Spannschrauben oder hydraulisch. Der Werkzeugschlitten gleitet an Führungen am Bett (Fig. 37) oder am Spannbügel (Fig. 38) – letztere Anordnung, wenn die Maschine auch zum Durchtrennen der Blechtafeln dienen soll – hin und her. In der Regel findet sowohl beim Vorwärts- wie beim Rückwärtsgang eine Spanabnahme statt. Wird nur beim Vorwärtsgang ein Span abgenommen, so erfolgt der Rücklauf mit erhöhter Geschwindigkeit. Den Seitenständern gibt man C-Form, damit Bleche und Platten von beliebiger Länge durch ein- oder mehrmaliges Fortrücken gehobelt werden können. Eine besondere Ausführung ist die Zweikantenhobelmaschine (Fig. 37), die im Winkel zur Hauptmaschine noch ein zweites, verstellbares,[73] kürzeres Bett mit Support und besonderem Antrieb besitzt, so daß zwei ganz oder annähernd zueinander senkrechte Kanten gleichzeitig gehobelt werden können.

c) Hobelmaschinen mit gleichzeitiger Hin- und Herbewegung von Arbeitsstück und Werkzeug. Schnellhobelmaschine von Billeter & Klunz, D.R.P. Nr. 146076. Beim Arbeitsgang bewegen sich Tisch und Werkzeug gleichzeitig gegeneinander, beim Rücklauf voneinander; die Schnitt- und Rücklaufgeschwindigkeit ist gleich der Summe der einzelnen Geschwindigkeiten. Das Bett ist mit Führungen für den Tisch und für die beiden Seitenständer versehen.

Zu den Hobelmaschinen rechnet man häufig auch noch die Feil-(Shaping-)Maschinen und die Stoßmaschinen. Charakteristisch für beide ist, daß die Schneide des Werkzeugs, das an einem Schlitten (Stößel) befestigt ist, über die Führungen des Schlittens hinausragt und daß die Schneide sich von den Führungen entfernt. Bei den Stoßmaschinen arbeitet das Werkzeug in senkrechter, bei den Feilmaschinen in wagerechter Richtung (vgl. Stoßmaschinen).

Hilfseinrichtungen und kombinierte Hobelmaschinen. Zur Vornahme von Rundhobelarbeiten und zum Riffeln von Walzen (s. Riffelmaschinen) werden die Tischhobelmaschinen bisweilen benutzt. Um Bohr- und Fräsarbeiten an einem Arbeitsstück, das auf der Hobelmaschine aufgespannt ist, vornehmen zu können, versieht man größere Hobelmaschinen mit einem Bohr- und Frässupport, die entweder an dem Querbalken, an dem der Hobelsupport sitzt, oder an einem auf der Rückseite der Ständer besonders angeordneten Querbalken angebrach. werden. Es wird dadurch das zeitraubende Umspannen der schweren Arbeitsstücke vermieden.

Schnittgeschwindigkeiten in Millimeter/Sekunden: für Gußeisen 50–200, für Schmiedeeisen 70–250, für Stahl 50–150, für Hartguß 10–20, für Bronze 150–300; bei ausgiebiger künstlicher Kühlung findet man erheblich höhere Geschwindigkeiten, z.B. beim Hobeln von Flußeisen über 300. Schnelldrehstähle werden bis jetzt wenig benutzt, weil eine Steigerung der Arbeitsgeschwindigkeit bei den bisher gebauten Maschinen infolge der in der Regel vorhandenen Abhängigkeit der Arbeitsgeschwindigkeit von der Rücklaufgeschwindigkeit, die mit Rücksicht auf die Massenkräfte nicht weiter gesteigert werden kann, nicht möglich ist.

Bei Hobelmaschinen mit hoher Rücklaufgeschwindigkeit tritt der größte Kraftbedarf zu Beginn des Tischrücklaufs ein. Die Sächsische Maschinenfabrik vorm. Rich. Hartmann in Chemnitz verwendet zur Unterstützung des Antriebs nach D.R.P. Nr. 127998 eine Hilfsumsteuerung. Während der Zeit des gewöhnlichen Kraftbedarfs wird Arbeit in einem Schwungrade aufgespeichert, das zu Beginn des Tischrücklaufs mit der Antriebswelle der Maschine gekuppelt ist und Arbeit an diese abgibt [10], 7. Jahrg., S. 449, und [11] 1903, S. 1057, 1544. Ueber den Kraftbedarf vgl. [10], 7. Jahrg., S. 188, und [11] 1900, S. 1244.

S.a. [1], [3], [5]–[8], [10]–[12], [14].

C. Holzhobelmaschinen.

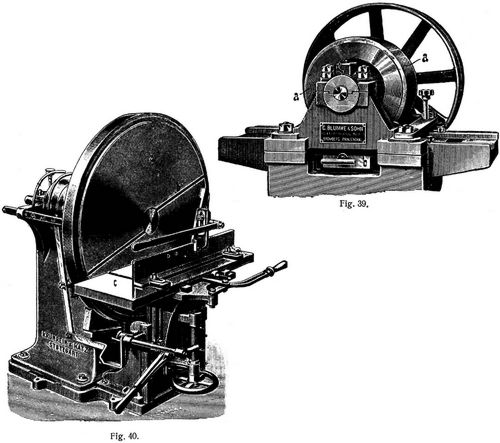

Die Arbeiten, zu denen die Holzhobelmaschinen dienen und nach welchen sie näher bezeichnet werden, sind folgende: 1. Abrichten, d.h. windschiefe, verzogene Hölzer mit einer ebenen Fläche versehen. 2. Dicktehobeln (Dickehobeln), d.h. ein Brett an allen Stellen gleich[74] dick hobeln. Bearbeitet man windschiefe oder verzogene Bretter auf einer Dicktenhobelmaschine, so werden sie von dieser auf beiden Seiten glatt und rein gehobelt, bleiben aber ebenso windschief wie vorher; sollen sie eben sein, so müssen sie zuvor auf einer Seite abgerichtet werden. 3. Fügen, d.h. ein Brett an den schmalen Seiten eben hobeln. 4. Nuten, d.h. mit schmalen Messern eine Nut einhobeln. 5. Federn, d.h. Bretter, Stäbe u.s.w. mit Messern, die einen Ausschnitt besitzen, so bearbeiten, daß eine vorspringende Leiste (Feder) stehen bleibt. 6. Kehlen, d.h. Stäbe u.s.w. mit profilierten Messern so bearbeiten, daß ihr Querschnitt ein bestimmtes Profil zeigt. Entsprechend der oben gegebenen Einteilung kann man unterscheiden: a) Holzhobelmaschine mit festliegendem Hobeleisen. Eine solche zeigt Fig. 39. Sie dient zum Hobeln schmaler dünner Brettchen, die durch die Zuführwalze a an dem aus der Tischfläche herausragenden Hobeleisen, das in dem ausziehbaren Messerkasten b ruht, vorübergezogen werden. Die Walze a ist mit Gummi überzogen. Der Tisch kann auf die gewünschte Hobelstärke eingestellt werden. Die Hobelgeschwindigkeit beträgt etwa 50 m in der Minute. – Zu den Holzhobelmaschinen werden bisweilen auch Drehbänke mit Planscheiben gerechnet, auf denen die zu bearbeitende Platte aufgespannt und mit Hilfe eines in einem Support beteiligten Eisens abgedreht wird, vgl. Drehbänke, Bd. 3, S. 61, Fig. 9.

b) Hobelmaschinen mit geradlinig hin und her bewegtem Hobeleisen. Hierher gehören die Spanhobelmaschinen, eine Art der Furnierhobelmaschinen (s. Bd. 4, S. 213), die Holzwollmaschinen (s.d.) und einige andre. Für das eigentliche Hobeln werden Maschinen dieses Systems nicht gebaut.

c) Holzhobelmaschinen mit rotierenden Messern. Es gibt hier zwei verschiedene Anordnungen: α. Die Hobelmesser sind in Schlitzen einer Scheibe beteiligt, die sich um eine zu ihrer Ebene senkrechte Achse dreht (Scheibenhobelmaschine). β. Die Hobelmesser befinden sich am Umfang einer Welle (Hobelmaschinen mit Messerwellen). Das Hobeln besitzt also bei diesen Maschinen Aehnlichkeit mit dem Fräsen (s. Bd. 4, S. 147 ff.).

α. Scheibenhobelmaschinen. Ihre Einrichtung geht aus Fig. 40 hervor. Die Scheibe a trägt die Messer bb. Das abzuhobelnde Arbeitsstück wird auf den Tisch c aufgedrückt und der Tisch gegen die Scheibe bewegt; der Tisch ist in der Höhe verstellbar. Die Maschine wird auch mit einer zweiten Messerscheibe auf der andern Seite des Vorgeleges gebaut. Zum Hobeln großer Tafeln und Platten werden die Scheibenhobelmaschinen mit einem Lauftisch versehen, auf dem an einem Aufspannrahmen die Tafeln befestigt und an der Messerscheibe vorbeigezogen werden. An die Stelle langer Messer treten dann kürzere in der Nähe des Scheibenrandes. Der Durchmesser der Messerscheiben beträgt 500–1800 mm. Die Scheibenhobelmaschine ohne Lauftisch findet besonders zum Abrichten und Fügen kurzer Hölzer Verwendung.

Nur selten hat man Maschinen gebaut, bei denen die Messer an horizontalen Armen sitzen, die am freien Ende einer senkrechten Welle sich befinden und unter denen ein Tisch mit dem darauf beteiligten Holz verschoben wird.

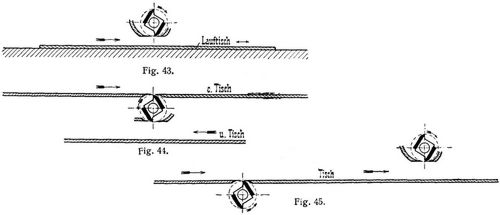

β. Hobelmaschinen mit Messerwellen. Diese werden in folgenden Anordnungen ausgeführt: 1. Fig. 41 zweiteiliger Tisch, Messerwelle unterhalb des Tisches angeordnet, zum Abrichten und Fügen (Abricht- und Fügmaschinen). Beim Abrichten muß die Tischhälfte, auf[75] die das Arbeitsstück nach der Bearbeitung zu liegen kommt, in gleicher Höhe mit den Messerschneiden sein. 2. Fig. 42 Messerwelle oberhalb des Tisches; zum Dickehobeln. Für das Abhobeln sehr dünner Hölzer ist nur diese Anordnung brauchbar. 3. Fig. 43, Messerwelle oberhalb des Tisches, der in Führungen verschiebbar ist (Lauftisch), zum Abrichten und Kehlen. 4. Fig. 44 Messerwelle zwischen zwei Tischen; auf dem oberen Tisch wird abgerichtet, auf dem unteren auf Dicke gehobelt. 5. Fig. 45 zwei Messerwellen, die eine unterhalb, die andre oberhalb des Tisches zum Dickehobeln in einem Durchgang, wobei der linke Messerkopf abrichtet, der rechte auf Dicke hobelt. – Die Holzhobelmaschinen mit Messerwellen sind häufig so eingerichtet, daß an Stelle von Messern mit gerader Schneide solche zum Nuten, Federn und Kehlen eingesetzt werden können. Um ein Arbeitsstück in einem Durchgang gleichzeitig auf mehreren Seiten zu bearbeiten, werden die Maschinen auch noch mit senkrechten Messerwellen ausgestattet. Es entstehen so die dreiseitigen Hobelmaschinen mit einer horizontalen und zwei vertikalen Messerwellen, die z.B. dazu dienen, in einem Durchgang Bretter, Parketthölzer u.s.w. auf der oberen Seite glatt zu hobeln und seitlich mit Nut und Feder zu versehen; ferner die vierseitigen Hobelmaschinen mit einer unteren und einer oberen und zwei seitlichen Messerwellen, mit welchen Bretter in einem Durchgang auf allen vier Seiten bearbeitet werden. Es gibt auch Holzhobelmaschinen, die nur zwei vertikale Messerwellen haben, welche hauptsächlich zum Nuten und Federn von Parketten in einem Durchgang dienen.

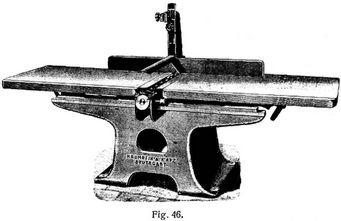

Die weiteren Abbildungen 46–52 zeigen die Ansicht von Hobelmaschinen mit horizontalen Messerwellen in den oben erwähnten Anordnungen 1–5 entsprechend den schematischen Figuren 41–45. Fig. 46 stellt eine Abrichthobel- und Fügmaschine (Anordnung nach Fig. 41) dar; die beiden Tischhälften sind horizontal und vertikal einstellbar und mit Stahlzungen versehen, um die Oeffnung für das Hobelmesser auf ein möglichst geringes Maß zu beschränken. Ueber dem Messerkopf befindet sich eine Schutzvorrichtung. Diese Maschine wird häufig auch mit Einrichtung zum Kehlen, Abplatten von Türfüllungen und mit Bohr- und Langlochbohreinrichtung versehen.

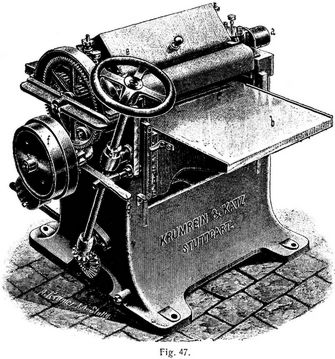

Fig. 47 zeigt eine Walzenhobel- oder Dicktenhobelmaschine (Anordnung nach Fig. 42). Das Gestell dieser Maschine ist meist aus einem Stück gegossen, mit breiten Lagern versehen, in welchen die Messerwelle a läuft. Im Gestell bewegt sich in Prismaführungen der Tisch b, welcher zur Erzielung eines wirksamen Einzugs der Hölzer mit Tischwalzen c versehen ist. Vorn an der [76] Maschine befindet sich eine Skala d zum genauen Einstellen des Tisches mittels des seitlich an dem Ständer der Maschine angebrachten Handrades e. Vor und hinter der Messerwelle gelagert liegen Einzugswalzen, welche das Holz sicher und selbsttätig durch die Maschine führen. Der Antrieb für die Messerwelle befindet sich links, derjenige für den Einzug rechts der Maschine. Der Einzug ist durch eine Stufenscheibe f meist für zwei Geschwindigkeiten eingerichtet und kann durch einen besonderen Absteller g jederzeit sofort außer Tätigkeit gesetzt werden. Sämtliche Räder, Wellen und Einzugswalzen dieser Maschine werden durch Schutzgehäuse verdeckt, um eine völlig gefahrlose Bedienung der Maschine zu ermöglichen.

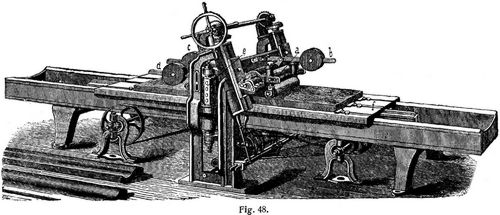

Fig. 48 Stellt eine Abrichthobel- und Kehlmaschine mit Lauftisch (Anordnung nach Fig. 43) dar. Die Maschinen gestatten das vollständig glatte Abrichten aller Hölzer und die Herstellung völlig gerader Kehlleisten. Die Maschine besteht aus zwei Seitenständern, zwischen welchen die Messerwelle a in breiter Lagerung ruht, die durch Handrad in der Höhe auf die Dicke der zu hobelnden Hölzer einstellbar ist. Auf einem zwischen den Ständern ruhenden eisernen Bett bewegt sich der Tisch mit Hilfe von Zahnstangen und Zahnrädern. Vor und hinter der Messerwelle befinden sich durch Gewichte b, c, d belastete Aufdrücke, welche das Holz auf dem Tisch niederhalten. Die Maschine kann auch mit einer vertikalen Messerwelle e versehen werden, welche teils zum Kehlen, teils dazu dient, um eine Partie Bretter, aufeinander gelegt, auf einen Durchgang zu fügen. Der Tisch f läuft mit beschleunigtem Lauf selbsttätig zurück.

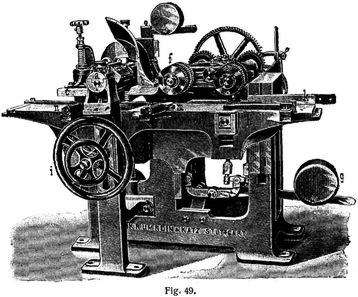

In Fig. 49 ist eine Hobel- und Kehlmaschine (Anordnung nach Fig. 44) dargestellt. Die Maschine ist zur Massenherstellung von Kehlstäben bestimmt. Die Messerwelle ist gut zugänglich, um die Messer leicht nachsehen und rasch auswechseln zu können. Der Messerkopf ist dreifach gelagert und besitzt vier Nuten, um gleichzeitig gerade und Kehlmesser aufnehmen zu können. Durch das vordere, leicht abnehmbare Lager a ist einer Erschütterung der Messerwelle vorgebeugt. Der vor ihr befindliche Spanbrecher b dient gleichzeitig als Schutzkappe, während hinter ihr ein mittels Spiralfeder stellbarer und mit Gegenprofil versehener Aufdruck c angebracht ist. Spanbrecher wie Aufdruckbalken lassen sich, der Ausladung der Kehlmesser entsprechend, auseinander rücken oder möglichst nahe an die Messerwelle[77] bringen, um Erschütterung und Einreißen auch der schwächsten Kehlstäbe zu verhindern. Die Zuführung des Holzes geschieht durch zwei oben und zwei unten im Tisch befindliche, mittels Zahnrädern angetriebene Einzugswalzen d, e, f. Die oberen Walzen f sind gezahnt und mit Gewichten g belastet. Der in nachstellbaren Prismaführungen bewegliche Tisch h läßt sich mittels Zahnrädern und Spindelgetriebe i der Dicke der Hölzer entsprechend hoch und nieder stellen. Auf dem Tisch der Maschine sind der verstellbare Anschlag k, die Druckfeder f und Andruckrollen m, n angebracht, welche dazu dienen, die Hölzer genau durch die Maschine zu führen.

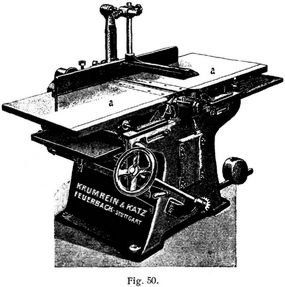

Die Fig. 50 stellt eine Abricht-, Füg-, Kehl- und Walzenhobelmaschine (Anordnung nach Fig. 44) dar. Die Maschine dient zum Abrichten, Fügen u.s.w. und gleichzeitig zum Dickehobeln Auf dem oberen Tisch a wird das Holz von Hand zugeführt, während beim Dickehobeln die Zuführung auf dem unteren Tisch b selbsttätig mit Walzen erfolgt. Die Messerwelle ist festgelagert, die beiden oberen Tischhälften und der untere Tisch sind verstellbar.

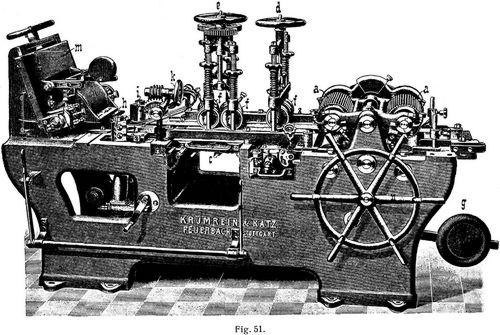

Die Fig. 51 zeigt eine vierseitige Hobel- und Kehlmaschine (Anordnung nach Fig. 45). Die Zuführung erfolgt durch Zuführwalzenpaare a a, die durch das Gewicht g belastet sind. Die untere Messerwelle b ruht in einem auswechselbaren Rahmen und kann in der Höhe verstellt werden, um die Spanstärke zu regulieren. Nach dem Verlassen der ersten Messerwelle gleitet das Holz über zwei schräg liegende verstellbare Hobelmesser c (Putzmesser) Fig. 52, die in dem ausziehbaren Putzmesserkasten angeordnet sind und den Zweck haben, eine möglichst glatte Fläche des gehobelten Arbeitsstücks zu erzeugen. Ueber der unteren Messerwelle und den Putzmessern befindet sich je eine Druckvorrichtung d, e, aus federnd gelagerten Rollen f bestehend. Die seitlichen Messerwellen h und i sind horizontal verstellbar; zwischen ihnen befindet sich eine durch Handrad k verstellbare Federdruckvorrichtung, um das Arbeitsstück sicher zu führen. Die obere Messerwelle l sitzt in einem schrägen Schlitten m und kann nach Skala eingestellt werden. Zum Einstellen der oberen Einzugswalzen a a dient das Handrad u. Die Zuführungsgeschwindigkeit ist eine vierfach veränderliche und beträgt bei großen Maschinen bis zu 35 m in der Minute.

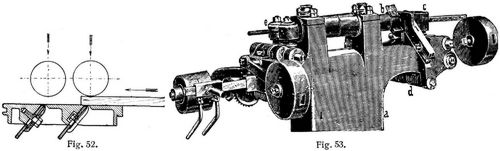

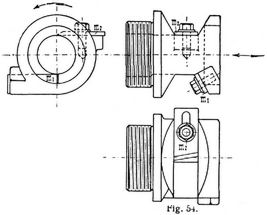

Von Hobelmaschinen für spezielle Zwecke ist die Rundstabhobelmaschine zu erwähnen. Sie dient zur Herstellung der Rundstäbe zu Rouleauxstangen, Blumenstäben, Spazier- und Schirmstöcken, Zeltstäben u.s.w. Sie wird für Handzuführung und mit selbsttätigem Einzug gebaut. Eine Rundstabhobelmaschine mit selbsttätigem Einzug stellt Fig. 53 dar; sie besteht aus einem[78] Hohlgußgestell a, in welchem die Hohlspindel, welche den Rundfräskopf aufzunehmen hat, ruht. Diesem Fräskopf b werden die Hölzer mittels geriffelter Walzen c, welche durch ein Schneckengetriebe d bewegt sind, selbsttätig zugeführt und beim Austritt aus der Spindel von einem zweiten Walzenpaar e erfaßt und abgezogen. Für jeden Stabdurchmesser ist ein besonderer Fräskopf erforderlich. Die Einzugs- und die Abführungswalzen stellen sich für jede Stärke selbsttätig genau zentrisch ein, es brauchen also die Abführungswalzen nicht für jeden wechselnden Stabdurchmesser ausgewechselt zu werden. Zur Verarbeitung gelangt beliebig kantig zugeschnittenes Holz. Einzugsgeschwindigkeit 4–6 m. Der Rundfräskopf ist in Fig. 54 dargestellt. Er besitzt zwei Messer m1 und m2, von denen das schräg liegende m1 zum Wegnehmen der Stabkanten und m2 zum eigentlichen Rundhobeln dient.

Schnittwiderstand bei Holzhobelmaschinen. Bezeichnete die Zuschiebungs-, u die Schnittgeschwindigkeit in Metern, q den Querschnitt der hinwegzuräumenden Schicht in Millimetern, so kann der Schnittwiderstand in Kilogramm gesetzt werden: P = K q v : u, worin K einen Koeffizienten bezeichnet, der zwischen 0,8 bis 1,5 schwankt. Die Schnittgeschwindigkeit ist bei den Holzhobelmaschinen sehr hoch, sie beträgt durchschnittlich zwischen 20–30 m in der Sekunde, steigt aber selbst bis zu 65 m. Diese großen Geschwindigkeiten machen sorgfältiges Abkehren der Werkzeuge und Wellen notwendig. Ferner ist auf eine vorzügliche Lagerung und genügende Schmierung der Messerwellen zu achten. In der Regel werden bei neuern Hobelmaschinen Ringschmierlager angewendet.

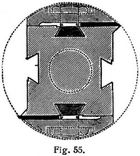

Die Messerbefestigung erfolgt mit Hilfe von Schrauben, vgl. Fig. 2, bei dünnen Messern unter Verwendung einer Deckplatte (Fig. 55). Neuerdings macht man den Messerkopf an den beiden Seiten, wo keine Messer sich befinden, gleichfalls gewölbt, weil dann etwaige Verletzungen an den Händen viel unbedeutender werden (vgl. Unfallverhütung). S.a. [1], [2], [4], [8]–[12], [15].

Literatur: [1] Karmarsch-Fischer, Handbuch der mechan. Technologie, Leipzig 1888–89; Hoyer, E.V., Lehrbuch der mechan. Technologie, Bd. 1, Wiesbaden 1906; Weisbach-Herrmann, Lehrbuch der Ingenieur- und Maschinenmechanik, 2. Aufl., 3. Abt., 1. Hälfte, Braunschweig 1896; Kick, Fr., Vorlesungen über mechan. Technologie, Leipzig und Wien 1898. – [2] Exner-Pfaff, Holzbearbeitung, Bd. 3, Weimar 1883. – [3] Fischer, H., Die Werkzeugmaschinen, 2. Aufl., Bd. 1, Berlin 1905. – [4] Ders., ebend., 1. Aufl., Bd. 2, Berlin 1901. – [5] Hülle, Die Werkzeugmaschinen, Berlin 1906. – [6] Richard, Traité des machines-outils, Bd. 1, Paris 1895. – [7] Ruppert, Fr., Aufgaben und Fortschritte des deutschen Werkzeugmaschinenbaus, Sonderabdruck aus der Zeitschr. d. Ver. deutsch. Ing. – [8] »Hütte«, des Ingenieurs Taschenbuch, Berlin 1905. – [9] Vautier, Les machines à bois américaines, Paris 1896. – [10] Zeitschr. f. Werkzeugmaschinen und Werkzeuge, Berlin. – [11] Zeitschr. d. Ver. deutsch. Ing., Berlin. – [12] Dinglers Polyt. Journal. – [13] Preislisten der Werkzeugfabrikanten und Werkzeughändler. – [14] Preislisten der Werkzeugmaschinenfabrikanten. – [15] Preislisten der Holzbearbeitungsmaschinenfabriken.

A. Widmaier.

http://www.zeno.org/Lueger-1904.