- Aufwerfhämmer

Aufwerfhämmer sind Hebelhämmer, die durch ihr Fallgewicht wirken. Gehoben werden sie durch einen auf der Triebwelle sitzenden Daumen, durch Exzenter, Dampfkolben u. dergl. Man unterscheidet: Stirnhämmer (Angriff der Hubkraft an dem über den Hammerkopf) hinaus verlängerten Stiel oder Helm, Aufwerfhämmer im engeren Sinne (Angriff zwischen Drehzapfen und Hammerkopf) und Schwanzhämmer (Angriff an dem über den Drehzapfen hinaus verlängerten Stiel). Die Antriebswelle und der Hammerstiel können parallel laufen oder senkrecht zueinander flehen (Brusthämmer).

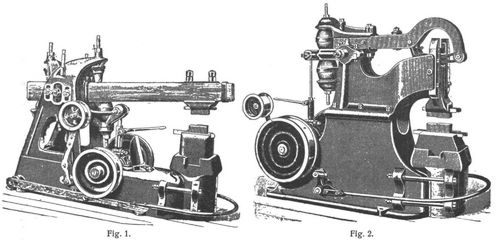

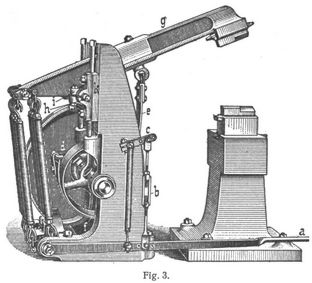

Die Nachteile der älteren Hämmer, die nur noch vereinzelt und zwar dort, wo Wasserkraft zur Verfügung fleht, Verwendung finden, sind: nicht regelbarer Schlag, wechselnde Neigung der Hammerbahn, starke Erschütterung des Hammerstiels. Bei neueren Hämmern mit unmittelbarem [372] Kraft- oder Transmissionsantrieb ist der Schlag regelbar und der Bär federnd und in Führungen gleitend angeordnet. Fig. 1 und 2 zeigen Bradleyhämmer [1]. Der Antrieb erfolgt durch Exzenter, die Stärke der Schläge läßt sich durch eine Riemenspannrolle regeln. Fig. 3 zeigt einen Aufwerfhammer von Koch & Cie., Remscheid-Vieringhausen [2]. Der Fußtritthebel α ist durch den Riemen e unter Vermittlung der Stange b und der Hebel cd mit dem Hammerstiele verbunden. Der Riemen geht unter der im Gestelle gelagerten Riemenscheibe f herum und wirkt als Bremsband. Beim Niedertreten des Fußtritthebels α legt er sich fest an den Umfang der in der Pfeilrichtung umlaufenden Riemenscheibe f an und wird von derselben mitgenommen, so daß er den Hammerstiel g abwärts zieht. Beim Freigeben des Fußtrittes wird der Hammerstiel g von den an seinem Schwanzende wirkenden Schraubenfedern wieder in die Höhe gezogen. Zum Antriebe der Maschine dient eine Riemenscheibe, die unmittelbar von der Wellenleitung aus angetrieben wird. Zum Ausgleiche der ungleichmäßigen Beanspruchung der Riemenscheibe f ist auf ihrer Welle ein entsprechend schweres Schwungrad angebracht. Die Zapfen h des Hammerstiels g sind in Lagern i wagerecht und mit den letzteren an den Ständern kk senkrecht mittels Schraubenspindeln verstellbar. Dadurch ist man in der Lage, den Hammer so einzustellen, daß die Hammerbahn bei der Höhe entsprechend der Dicke des Schmiedestückes genau parallel mit der Amboßbahn ist oder mit derselben einen bestimmten Winkel bildet. Bei andrer Stärke des Schmiedestückes ist die Stellung der Hammerbahn zur Amboßbahn eine andre. Dieser Unterschied macht sich nur bei starken Abweichungen in der Dicke der Schmiedestücke bemerkbar. Für die Herstellung von Massenartikeln ist der neue Hammer besonders geeignet. Es ist ohne weiteres klar, daß die zum Treten erforderliche Kraft wesentlich geringer als bei den Wipphämmern ist. Bekanntlich ist die auf den Riemen e vom Hebel d auszuübende Kraft erheblich kleiner als die vom Riemen e auf den Hammerstiel ausgeübte Kraft, da die am Umfange der Riemenscheibe f auftretende Reibung sich stetig vermehrt. Bei Verwendung eines besonders geeigneten Riemens ist es leicht möglich, die Trittkraft auf etwa 1/30 derjenigen des Wipphammers herabzusetzen. Ein Arbeiter kann also mit derselben Anstrengung wie früher die 30fache Schlagstärke erzeugen. Die höchste erreichbare Zahl der Schläge beträgt bei mittlerem Hammergewicht für sehr kräftige Schläge rund 100 und für leichte Schläge rund 200 in der Minute. Erwähnenswert ist noch eine Anordnung, bei welcher der Hammer durch Dampfdruck auf einen Drehkolben, der sich mit dem Hammer um dieselbe Achse dreht, gehoben wird. Bei den neuen Hämmern ist das Fallgewicht 20–90 kg, die Hubzahl 400–200; das Fallgewicht der älteren Hämmer ist 200–500 kg, die Hubhöhe etwa 0,5 m, die Hubzahl etwa 100 Schläge in der Minute.

Ueber die mechanischen Verhältnisse führt G. Herrmann [3] folgendes aus: Bei m Daumen am Umfange der Daumenwelle und n Umdrehungen in der Minute ist die Zahl der Schläge

z = n ∙ m,

[373] und die mittlere Geschwindigkeit der Daumen bei einem Halbmesser r derselben

in der Sekunde. Diese Geschwindigkeit wechselt bei jedem Spiele des Hammers zwischen einem größten Werte v1 beim Aufschlagen des Daumens gegen den Helm und einem kleinsten Werte v2, wenn der Daumen den Hammer losläßt. Bezeichnet

den Ungleichförmigkeitskoeffizienten dieser Bewegung, so bestimmt sich derselbe unter Vernachlässigung der Reibungswiderstände an den Zapfen und an dem Daumenangriff durch

Hierin bedeutet G das Gewicht des Hammers mit Helm und Hülfe, h die senkrechte Erhebung seines Schwerpunktes durch den Daumen, M die auf den Daumenangriffspunkt reduzierte Masse des Hammers, und M1 die ebendahin auf den Halbmesser r reduzierte Masse der Daumenwelle nebst Wasserrad. Ferner bedeutet ν = α/β das Verhältnis des Winkels α, um den sich die Welle während des Daumenangriffes dreht, zu dem Teilwinkel ß = 360°/m zwischen zwei aufeinanderfolgenden Daumen. Aus dem Ungleichförmigkeitsgrade δ, der bei solchen Hämmern bis zu 1/5 steigen kann, erhält man auch die größte und die kleinste Geschwindigkeit:

v1 = (1 + 1/2δ) c und v = (1 – 1/2δ) c.

Die zu einem Hube oder Spiele des Hammers erforderliche Betriebsarbeit A setzt sich unter Nichtberücksichtigung der Reibungswiderstände zusammen aus 1. der eigentlichen Hebungsarbeit A1 = Gh mkg, 2. der von dem Hammer beim Loslassen vermöge der Geschwindigkeit v2 aufgenommenen Arbeit A2 = M ∙ v22/2, 3. dem bei dem Stoße des Daumens gegen den Hammerhelm auftretenden Arbeitsverluste

Daraus folgt die von der Hammerwelle auszuübende Leistung zu

welchen Betrag man mit Rücksicht auf die Reibungswiderstände um etwa 10% größer annehmen kann. In derselben Weise ist die Rechnung auch für die Stirn- und Schwanzhämmer, sowie überhaupt für alle durch den Stoß betriebenen Hebelhämmer zu führen. Die Vorzüge dieser Hämmer gegenüber den schweren Dampfhämmern sind leichte Handhabung, das Fehlen eines besonderen Hammerführers, sichere Regelung der Schlagstärke durch den Arbeiter selbst, größere Hubzahl und elastischer Schlag.

Literatur: [1] D.R.P. Nr. 98401 und 120678, Firma Schuchardt & Schütte, Berlin. – [2] D.R.P. Nr. 120678, Firma Koch & Cie., Remscheid-Vieringhausen. – [3] Weisbach, Ingenieur- und Maschinenmechanik, 3. Teil, 1. Aufl., Braunschweig 1858, 2. Aufl. im Druck; Karsten, Handbuch der Eisenhüttenkunde, 5. Teil, Berlin 1841; Ledebur, Lehrbuch der mechanischen Technologie, Braunschweig 1897; Kick, Vorlesungen über mechanische Technologie, Leipzig und Wien 1898; Hoyer, Lehrbuch der mechanischen Technologie, Wiesbaden 1897; W.H. Uhland, Handbuch für den praktischen Maschinenkonstrukteur, Bd. 3, Berlin; Zeitschr. f. Werkzeugmasch. 1897,98, S. 388, de Fries & Co., Düsseldorf.

Dalchow.

http://www.zeno.org/Lueger-1904.