- Brückenbelag

Brückenbelag, jener Teil der Fahrbahnkonstruktion der hölzernen und eisernen Brücken, der die Zwischenräume zwischen den Fahrbahnträgern (den. das sogenannte »Fahrbahngerippe« bildenden Quer- und Längsträgern) überdeckt und dessen Oberfläche entweder unmittelbar die Fahrbahn bildet (bei einfachem Holzbelag) oder als Unterlage für die Fahrbahndecke dient.

Man faßt die hierhergehörigen Konstruktionen auch unter der Bezeichnung »Brücktafel« oder »Fahrbahntafel« zusammen und unterscheidet insbesondere hölzernen und eisernen Brückenbelag.

Der Holzbelag erfolgt in Form von Bohlen oder Halbhölzern, Streuhölzer oder Brückstreu genannt, die über die Fahrbahnträger gelegt und auf diesen befestigt sind. Wird unmittelbar auf diesen Bohlen gefahren, so müssen sie, der geringeren Abnutzung wegen, senkrecht zur Brückenachse gelegt werden. Es empfiehlt sich aber, selbst bei wenig befahrenen Brücken, die Anbringung eines zweiten Belages aus schwächeren Fahrbohlen, die nach Maßgabe der Abnutzung leicht ausgewechselt und erneuert werden können, wenn nicht eine andre Fahrbahnabdeckung in Form einer Beschotterung oder Pflasterung vorgezogen wird. Die Streubohien sind in ihrer Stärke für den schwersten Raddruck zu berechnen, wobei allerdings auf die druckverteilende Wirkung der Fahrbahndecke entsprechend Rücksicht genommen werden kann (s. Fahrbahn). Es ergibt sich die erforderliche Stärke des hölzernen Belages mit 10–18 cm. Die Bohlen des unteren Belages werden mit Fugen von 1–2 cm verlegt; jene des oberen gewöhnlich dicht schließend. Zu den ersteren nimmt man Nadel- oder Eichenholz, zu letzteren gewöhnlich Eichenholz. Buchenholz ist dort am Platze, wo vorzugsweise Abnutzung durch sehr starken Verkehr und weniger Anfaulen durch Wechsel von Nässe und Trockenheit in Frage kommt. Für einen Holzbelag, am dem nicht direkt gefahren wird, sondern der nur die Unterlage für die Brückendecke bildet, kann man bei Nadelholz etwa eine Dauer von 5–7 Jahren, bei Eichenholz von 10–12 Jahren annehmen. Wegen dieser verhältnismäßig geringen Dauer und der mit einer Erneuerung verbundenen Verkehrsstörung wird Holzbelag jetzt im allgemeinen nur bei Straßenbrücken untergeordneter Bedeutung angewendet. Damit die durch den Schotter dringende Feuchtigkeit eine Fäulnis des Bohlenbelages wenigstens nicht allzu rasch herbeiführt, schützt man denselben wohl durch eine aus Kies, Sand, Steinkohlenpech und Teer begehende Lage von Teerkonkret, die man der besseren Dichtung wegen überdies mit einer Lage von zähem Asphalt überzieht. Der Kies- oder Steinkleinschlag wird hierbei mit dem Sande vermengt, in geeigneten Pfannen erwärmt und mit der in einem andern Gefäße geschmolzenen Mischung von Teer und Pech wie Beton gemischt und durchgearbeitet. Dieses Gemisch wird bei trockenem Wetter auf den mit etwa 1,5 cm weiten Fugen verlegten Bohlenbelag in einer Schicht so hoch aufgetragen, daß sie nach dem Abstampfen fest auf dem Belage haftet und die volle Höhe der Konkretmasse von 12–15 cm erreicht. Bei Brückenbahnen, die mit Fußsteigen versehen sind, hat man die Stärke der Konkretdecke der Höhe der Kantensteine anzupassen.

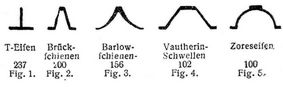

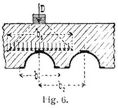

Der eiserne Brückenbelag wird entweder aus Formeisen oder Blechen gebildet. Von den Formeisen finden hauptsächlich Zoreseisen, zuweilen auch Vautherin-Schwellen (Trapezeisen) Anwendung. ⊥-Eisen sind bei gleicher Tragfähigkeit erheblich schwerer und daher als Belageisen nicht zweckmäßig. Setzt man das Gewicht der Zoreseisen pro Quadratmeter = 100, so wird das Gewicht einer Brückentafel aus den in Fig. 1–5 skizzierten Formeisen bei gleicher Tragfähigkeit pro Quadratmeter etwa mit den beistehenden Ziffern anzusetzen sein. Die Belageisen werden der besseren Entwässerung wegen mit einem Zwischenraum von 2–3 cm verlegt, bei geringer Belastung (Fußwege) auch in noch größerem Abstande. Diese Zwischenräume werden mit Steinen überdeckt und darauf wird eine Beschotterung oder besser eine die Belageisen überdeckende Betonschicht gegeben. Befestigung erfolgt durch Vernietung der Füße der Belageisen mit den darunterliegenden Trägern oder durch Schrauben, welche die Füße zweier nebeneinander liegenden Belageisen mittels einer gemeinschaftlichen Unterlagscheibe festhalten und unten mit einem hakenförmigen Kopfe unter die Trägergurtung greifen, oder endlich mittels Klammern (Patent Prasil). – Bezeichnet (s. Fig. 6) D den größten Raddruck, b1 die Breite, auf die sich derselbe sowohl in der Längenrichtung der Eisen als auch quer verteilt (s. Fahrbahn), ferner l den Abstand der unterstützenden Träger, b2 den Achsabstand der Belageisen, g1 das Eigengewicht pro Quadratmeter der Fahrbahndecke und Fahrbahntafel, so kann mit Rücksicht auf die teilweise Kontinuität der Eisen das größte Biegungsmoment (nach Winkler) gesetzt werden M = (0,100 g1l2 + 0,230 D l/b1 – 0,134D) b2 = Ws, wenn W das Widerstandsmoment eines Belageisenquerschnittes und s die zulässige Inanspruchnahme bezeichnet. Vielfach wird angenommen, daß sich der Raddruck in der Querrichtung auf zwei Belageisen verteilt, und es wird ferner von dem geringfügigen Einflusse des Eigengewichts abgesehen. Dann hat man einfacher M = (0,115 l – 0,134 b2) D = Ws. Es ist jenes Belageisenprofil zu wählen, dessen W obiger Gleichung genügt. – Neben dem Formeisenbelag steht in. Anwendung[356] der Belag mit Wellblech, mit Buckelplatten und mit Hängeblechen. Das Wellblech wird in 500–900 mm breiten und bis 5 m langen Tafeln auf die Träger des Fahrbahngerippes aufgelegt und durch Nieten beteiligt. Die Stöße der Tafeln sind zu verlaschen. Es wird vorzugsweise nur hohes, sogenanntes Trägerwellblech in Stärken von mindestens 5 mm angewendet. Bei der Berechnung kann eine Verteilung des Raddruckes auf 11/2–2 Wellen, bei mehr als 0,25 m Schotterhöhe auf drei Wellen angenommen werden. Winkler setzt bei der Ueberschüttungshöhe h cm die Verteilungsbreite senkrecht zur Wellenrichtung = 30 + 1,5 h. Die Wellbleche werden mit einer die Vertiefungen ausfüllenden Schicht Zementbeton oder Asphaltbeton überdeckt, darüber zuweilen auch noch eine besondere wasserdichte Abdeckungsschicht gegeben; doch ist eine vollkommene Dichthaltung bei den immer vorkommenden Bewegungen der metallenen Fahrbahntafel nicht zu erwarten. Die schwer durchzuführende Entwässerung und demzufolge die Gefahr des Rostens der verhältnismäßig dünnen Bleche ist der Haupteinwand, der gegen Wellblechbelag geltend zu machen ist. Hierher gehört auch der aus rechteckigen oder trapezförmigen Trogblechen zusammengesetzte Brückenbelag, wie er besonders in England bei Bahnbrücken zu finden ist. Gegenüber dem Wellbleche haben die Trogbleche den Vorteil, daß sie in größerer Stärke hergestellt werden können und daher tragfähiger und rostsicherer sind. Heute verwendet man Wellblech hauptsächlich als Belag für Fußwege, wenn es sich darum handelt, eine leichte und niedrige Konstruktion zu erhalten. – Buckelplatten oder Blechkalotten sind ein vielfach angewendeter Fahrbahnbelag, und werden diese entweder stehend oder hängend (mit dem Buckel nach oben bezw. unten) angeordnet. Die letztere Anordnung wird jetzt der besseren Entwässerung und größeren Tragfähigkeit wegen vorgezogen. Die Anwendung der Buckelplatten bedingt eine der Plattengröße entsprechende Anordnung des Fahrbahngerippes. Um die Tragfähigkeit der Buckelplatten möglichst auszunutzen, sind dieselben an allen vier Rändern durch Vernietung fest einzuspannen. Die Entwässerung wird bei hängenden Platten durch eine im tiefsten Punkte der Wölbung angebrachte Oeffnung (von 4–5 cm), die mit einer Kugelhaube oder mit groben Schottersteinen überdeckt ist, bewerkstelligt. Stehende Buckelplatten müssen eine Betonausfüllung und wasserdichte Abdeckung erhalten, doch ist dieser Schutz nur ein unvollkommener. Ueber die Tragfähigkeit und Berechnung s. Buckelplatten. Nach Bauschinger kann für eingespannte Buckelplatten mit etwa 21/2facher Sicherheit gesetzt werden D = 60 hδ/l (hierin bezeichnet D die konzentrierte Belastung in Tonnen, h die Pfeilhöhe des Buckels, hδ die Stärke und l die kleinere Seitenlänge der Platten in Zentimetern). Für quadratische Platten ist näherungsweise D = 6,6 δ2s der Druck in Kilogramm, wenn δ und s (zulässige Beanspruchung) in Kilogramm und Zentimetern ausgedrückt sind. – Hängebleche bilden muldenförmige, an den beiden Längsrändern beteiligte Tröge; sie üben an den Befestigungsstellen einen Horizontalzug aus, der durch gegenseitige Absteifung mittels querlaufender Flacheisen oder Winkel aufzunehmen ist. Die Hängebleche werden gewöhnlich im kalten Zustande gebogen, die Ränder warm in Gesenken mit Hilfe der Handpresse hergestellt. Die Breite der Bleche, das ist der Abstand der unterstützenden Träger, wird bis zu 1,8 m gewählt; die Pfeilhöhe des Bogens mit einem Zehntel der Weite und die Blechdicke mit 6–8 mm angenommen. Gegenüber den Buckelplatten haben die Hängebleche den Nachteil geringerer Tragfähigkeit und schwierigerer Entwässerung. Für eine Entfernung b der nützenden Träger und eine Verteilungslänge a des Druckes D (in der Längsrichtung) ergibt sich: D = 6,6 δ2 · s · a/b; und a = 10 + 2z cm, wenn z die größte Ueberschüttungshöhe bedeutet. Um die Entwässerung zu verbessern, könnten nach dem Vorschlage von Winkler auch einzelne schmale gebogene Blechstreifen verwendet und zwischen diesen Fugen gelassen werden. Zur Erhöhung der Tragfähigkeit werden die Muldenbleche mit Beton ausgefüllt. – Von Wichtigkeit ist bei jedem eisernen Brückenbelag ein möglichst guter Schutzüberzug gegen Rotten. Derselbe ist um so wichtiger, je weniger vollkommen die Entwässerung durchgeführt werden kann. Als Schutzmittel sind hauptsächlich angewendet: das Verzinken, Anstriche mit Teer, Mennige oder einer andern Schutzfarbe, Ueberzug der metallisch reinen Eisenfläche mit einer Schicht Zementmörtel oder Beton. Das Gewicht eines eisernen Brückenbelages für Straßenbrücken kann pro 1 qm etwa mit g = 20 + 0,10Dl bis g = 35 + 0,13Dl kg angenommen werden (D Raddruck in Tonnen, l Unterstützungsweite in Zentimetern). Den leichtesten Belag geben im allgemeinen Buckelplatten, den schwersten Zoreseisen und andre Belageisen. Der gußeiserne Brückenbelag in Form von rechteckigen, durch Rippen verstärkten Platten wird wegen seiner Schwere und Zerbrechlichkeit unter Stoßwirkungen gegenwärtig nur selten mehr ausgeführt. Die zur Herstellung der Kiesbettung in Anwendung gekommenen Buckelplatten und Tonnenbleche haben in bezug auf Tragfähigkeit zwar ihren Zweck erfüllt, aber eine zweckmäßige Abwässerung der ganzen Fahrbahntafel war mit dieser Blechabdeckung nicht zu erreichen; es ist infolgedessen versucht worden, die Buckelplattenabdeckung anderweitig zu ersetzen, zunächst durch Betoneisenplatten und -gewölbe; doch war auch hier kein absoluter Erfolg zu verzeichnen. In neuester Zeit (1901) hat Ingenieur Johann einen Musterschutz für eine von ihm eingeführte Flacheisenabdeckung erhalten. Dabei sollen folgende Vorteile ins Gewicht fallen: 1. das Wasser mit möglichst starkem Gefälle von der Fahrbahn zu entfernen; 2. die zur Abführung des Wassers angeordneten Rinnen möglichst gegen Frost zu schützen und doch leicht zugänglich zu machen; 3. sämtliche Hauptkonstruktionsteile durch die Abdeckbleche zu schützen. Bei dieser Anordnung erhält die Fahrbahn einen dachförmigen Querschnitt, der dadurch erzielt wird, daß die Querträger einen gegen die Mitte zu anzeigenden Obergurt erhalten. Die Rinne liegt auf dem Querträger, das Abdeckblech etwas über demselben mittels Aufsattelung. Gegen die Anordnung ist einzuwenden, daß sie teurer ist als die Buckelplattenanordnung; ob sie ferner alle angegebenen Vorteile besitzt, ist noch nicht endgültig zu sagen, da sie erst seit 1903 bei der Eisenbahndirektion Altona in Verwendung steht.

[357] Literatur: Winkler, Die Querkonstruktionen der eisernen Brücken, Wien 1884; Handb. der Ing.-Wissensch., Bd. 2, 8. Kap. (von Steiner), Leipzig 1890; Heinzerling, Brücken der Gegenwart, 1. Abt., Leipzig 187385; Häseler, Brückenbau, 1. Teil, 2. Lief., Braunschweig 1893; Handb. der Ing.-Wiss., Bd. 2, 2. Abt., Leipzig 1899; Zentralbl. der Bauverwaltung 1903/04.

(Melan) Horowitz.

http://www.zeno.org/Lueger-1904.