- Oberflächenverbrennung

Oberflächenverbrennung, flammenlose, eine Verbrennung, bei der die Austrittsdüse des Gasluftgemisches nicht ins Freie mündet, die Verbrennung also nicht im Freien erfolgt, bei der vielmehr die Düse an ihrer Mündung mit einer Schichtung körnigen und porösen feuerfesten Materiales umgeben ist und die Verbrennung innerhalb dieser porösen Schichtung stattfindet.

Die Folge dieser Anordnung ist zunächst, daß jede Flammenbildung fortfällt und nur ein Glühen der Schichtung erfolgt; ferner, daß die Verbrennung auf einem sehr kleinen Räume und sehr rasch und intensiv sich vollzieht und daß die Verbrennung bei einer das theoretische Luftquantum nur um 2% übersteigenden Luftmenge eine vollständige ist. Der Grund hierfür scheint in der katalysierenden Wirkung der porösen feuerfesten Masse zu liegen. Man kann demnach die flammenlose Oberflächenverbrennung als eine durch die katalysierende Wirkung der Oberfläche von glühenden feuerfesten Stoffen verdichtete und beschleunigte vollkommene Verbrennung eines Gasluftgemisches bezeichnen, wobei durch die Anordnung des feuerfesten Materiales die Verbrennungszone selbsttätig reguliert wird und eine Aufspeicherung und Verdichtung der Wärme stattfindet.

Als Feuerungsmaterial für die flammenlose Oberflächenverbrennung kommen in Betracht alle Arten von Gasen: Kohlengas, Wassergas, Naturgas, Koksofengas, Hochofengas, Braunkohlengas, Torfgas, Holzgas, Mondgas, das in Gaserzeugern aus Waschbergen und sonstigem minderwertigem Material gewonnene Gas u.s.w.; ferner Oele (Teeröl u.s.w.).

Das Anwendungsgebiet der Feuerung sind außer dem Gesamtgebiet der bisherigen Gas- und Oelfeuerungen besonders auch jene Gebiete, für welche die bisherigen Gas- bezw. Oelfeuerungen nicht durchführbar oder unrentabel waren. Die Feuerung findet demnach Anwendung zur Beheizung von Dampfkesseln und für alle Arten metallurgischer Oefen, zu Schmelz-, Verdampfungs- und Kochzwecken, in der chemischen Industrie, für Werkstättenzwecke, für häusliche Zwecke u.s.w.

Im folgenden einige Beispiele für die Anwendung der flammenlosen Oberflächenverbrennung (Schnabel-Bone-Feuerung).

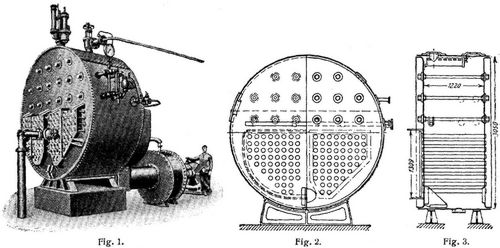

[574] Dampfkessel. Fig. 1–3 zeigen einen mit der Schnabel-Bone-Feuerung ausgerüsteten Dampfkessel für 2500 kg stündliche Dampfproduktion. Der trommelförmige, mit Koksofengas, beheizte Kessel hat einen Durchmesser von etwa 3 m bei 1,2 m Tiefe. Im unteren Teile des Kessels liegen 110 Heizrohre von 75 mm Lichtweite und 6 mm Wandstärke. Bemerkt sei, daß bei diesen Kesseln die Kesseltiefe von 1,2 m nicht überschritten wird und der Durchmesser von der Leistung und diese von der Zahl der Heizrohre abhängt; auf ein Heizrohr rechnet man 20–25 kg stündliche Dampfproduktion. Zwischen den Heizrohren liegen Versteifungsrohre und im oberen Teile des Kessels noch Stehbolzen. Vor der Vorderwand des Kessels liegt eine Mischkammer, in welche die Zuführungsrohre für Gas und Luft einmünden, und welche so konstruiert ist, daß die Rohre gruppenweise (zu je 5) an- und abgestellt werden können, die Feuerung also, den Belastungsschwankungen entsprechend, zu regulieren ist. Jedes Heizrohr ist an seinem vorderen Ende durch einen etwa 12 cm langen Schamottepfropfen geschlossen, der mit einer 13 mm weiten, der Länge, nach in der Mitte durchgehenden Bohrung versehen ist, und durch den das Gasluftgemisch in das Heizrohr eintritt. Jedes Rohr ist seiner ganzen Länge nach, also vom Pfropfen ab bis an das Rohrende, mit körnigem, unbegrenzt haltbarem, feuerfestem Material von etwa 10 mm Korngröße dicht angefüllt, welches die Schicht bildet, in der die Verbrennung erfolgt; das Material hält, ohne zu sintern und zu schmelzen, Temperaturen über 2000° aus. Etwa 10 cm hinter dem Pfropfen, genau in der Achse des Rohres, liegt die eigentliche Verbrennungszone, deren Länge etwa 6–8 cm ist bei einem Durchmesser von etwa 2 cm. Die Temperatur dieser in hellster Weißglut stehenden Zone ist etwa 1400–1600°. Von dieser Verbrennungszone nimmt die Temperatur in der Füllmasse in radialer Richtung, also nach der Rohrwand zu, rasch ab, so daß die an der Rohrwand liegende Schicht nur noch rotglühend ist. Ebenso nimmt die Temperatur der die Verbrennungszone verlassenden und das Heizrohr seiner Länge nach durchstreichenden Gase sehr schnell ab, so daß die Temperatur der die Heizrohre verlassenden Gase (also nach einem in der Füllmasse zurückgelegten Wege von rund 90 cm) nur noch etwa 200° ist, die an das Kesselwasser also abgegebene Wärme rund 1200 bis 1400° beträgt. Von dieser Wärmeabgabe kommen etwa 70% auf das erste Drittel der Heizrohrlänge, 22% auf das zweite Drittel und nur noch 8% auf das letzte Drittel. Diese energische Wärmeabgabe hat eine ganz bedeutende Verdampfungsfähigkeit des Kessels – 100 bis 150 kg Trockendampf pro Stunde und 1 qm Heizrohrfläche – zur Folge; außerdem tritt dadurch, daß die Wärmeabgabe auf die Länge des Rohres so ungleich ist, eine sehr lebhafte Wasserzirkulation ein, welche einerseits die Verdampfung fördert und andererseits das Ansetzen von Kesselstein verhindert bezw. sich ausscheidenden Kesselstein sofort abspült and an der tiefsten Stelle des Kessels ablagert, von wo er leicht entfernt werden kann.

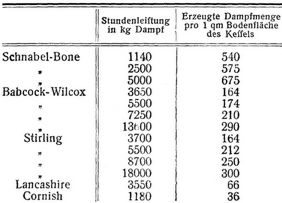

Die Heizgase werden durch die Heizrohre entweder gedrückt oder gesaugt, und hängt der Druck von der Art des verwendeten Gases und der des Füllmaterials ab. Rechnet man für den Betrieb des Ventilators 2,5%. für Strahlungsverlust 2%, für Verlust in den Abgasen 2,5%, im ganzen also 7% Verlust, so ergibt sich für den Kessel ein Nutzeffekt von rund 93%. während bekanntlich der thermische Wirkungsgrad von mit Gichtgasen beheizten Wasserrohrkesseln kaum 55% und von Lancashirekesseln mit Speisewasservorwärmung günstigsten Falles 60% ist (bei Koksofengasfeuerung beträgt er höchstens 65–70%). Vergleicht man die auf 1 qm Bodenfläche produzierten Dampfmengen verschiedener[575] Kesselsysteme miteinander, so ergeben sich die in vorstehender Tabelle angegebenen Werte. Auch in dieser Beziehung zeigt sich der Schnabel-Bone-Kessel selbst den besten bisherigen Kesselkonstruktionen bedeutend überlegen.

Daß der Schnabel-Bone-Kessel auch mit Ueberhitzer verbunden werden kann, braucht wohl kaum erwähnt zu werden.

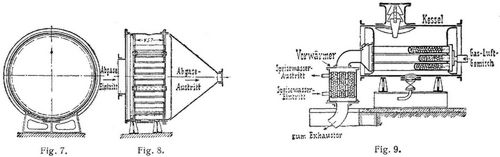

Als Vorzüge des neuen Systems ergibt sich:

1. Ein vorzüglicher, etwa 93% betragender, thermischer Wirkungsgrad.

2. Eine sehr hohe Verdampfungsfähigkeit: 100 kg/Stunde pro 1 qm Heizrohrfläche, die ohne Einbuße am Wirkungsgrade leicht auf 150 kg gebracht werden kann.

3. Bequemes und sehr rasches Anheizen. – Dabei wird zunächst nur Gas in die Mischkammer eingeführt und am Ende der Heizrohre mit einer besonderen Fackel entzündet; nun wird Luft hinzugelassen, wodurch die Flamme farblos wird und sich rasch vom Ende des Heizrohres in dessen Inneres zurückzieht, bis dann bei dem richtigen Mischungsverhältnisse von Gas und Luft und dem richtigen Drucke die Verbrennung im Innern in der oben beschriebenen Weise erfolgt. – Das Anheizen eines Kessels für eine 50-PS.-Maschine vom kalten Zustande auf Betriebsdruck erfordert etwa 15 Minuten.

4. Sehr einfacher, fast automatischer Betrieb, daher niedrige Bedienungskosten.

5. Aeußerst geringe Abnützung, daher große Betriebsticherheit.

6. Große Anpassungsfähigkeit an die Belastungsverhältnisse und Regulierbarkeit durch An- und Abstellen von Heizrohren.

7. Sehr lebhafter Wasserumlauf und Verhinderung von Kesselsteinbildung.

8. Fortfall von Schornstein und Einmauerung, also Ersparnis in der Anlage.

9. Sehr solide, praktische, einfache und billige Konstruktion.

10. Sehr geringer Platzbedarf und geringes Gewicht.

11. Wenig Wärmestrahlung, also bequemeres Arbeiten für die Heizer.

12. Verwendbarkeit jeder Gasart, wie auch von Oel.

13. Rauchlosigkeit sowie größte Sauberkeit.

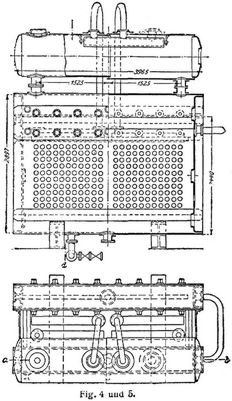

Diese wichtigen Vorzüge machen den Schnabel-Bone-Kessel auch ganz besonders zum Schiffskessel geeignet. In Fig. 4, 5 und 6 ist ein mit Ueberhitzer und Vorwärmer verbundener Schiffskessel für 3000 kg stündliche Trockendampferzeugung bei 20 kg Betriebsdruck abgebildet.

Da ferner das neue Kesselsystem kleine Einheiten bei größter Leistung aufweist, große Raumersparnis und billige, einfache Beheizung bietet und vollkommen rauchlos arbeitet, so eignet es sich auch für die Lokomotiven von Untergrundbahnen, Tunnels u.s.w.

Die die Heizrohre des Schnabel-Bone-Kessels mit einer Temperatur von ca. 200° verlassenden Heizgase können noch weiter nutzbar gemacht werden in einem trommelförmigen Speisewasservorwärmer (Fig. 7 und 8), der nach demselben Prinzip wie der Kessel gebaut ist, indem er seiner Tiefe nach von einer Anzahl Röhren durchzogen ist, welche ebenfalls mit körnigem, feuerfestem Material dicht angefüllt sind, durch das die Hitze der sie durchstreichenden[576] Kesselabgase aufgestaut und so sehr energisch ausgenutzt wird. Die mit etwa 200° in den Vorwärmer eintretenden Kesselabgase verlassen den Vorwärmer mit etwa 90° und erwärmen das Speisewasser von rund 10° auf 50°. Die Gesamtanordnung, bei der hinter dem Kessel der Vorwärmer und hinter diesem der Exhaustor eingebaut ist, läßt die Fig. 1 gut erkennen.

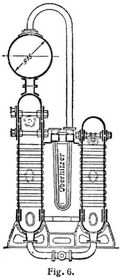

Fig. 9 Stellt einen kleinen Versuchskessel von 10 Heizrohren mit hintergeschaltetem Vorwärmer dar und läßt sehr gut die Beschaffenheit der Heizrohre mit dem Schamottepfropfen am Rohrvorderende und dem, die Rohre füllenden, körnigen Material erkennen (die Heizrohre des Vorwärmers haben naturgemäß keinen Schamottepfropfen).

Ebenso kann der Schnabel-Bone-Kessel auch durch die Auspuffgase von Gasmaschinen, sowie die Abgase aller Arten von Oefen, Gaserzeugern beheizt werden und ist der Betrieb, wenn die Temperatur der betreffenden Abgase wenigstens 250° beträgt, durchaus nutzbringend. Die Abgase durchstreichen die mit Füllmasse angefüllten Heizrohre des Kessels und wird ihre hierbei aufgestaute und aufgespeicherte Wärme sehr energisch und fast vollkommen an das Kesselwasser abgegeben. Auf diese Weise kann z.B. die bei einer Großgasmaschine etwa 30–40% betragende, also recht mangelhafte Ausnutzung der Brennstoffenergie durch die hinzutretende Ausnutzung der Abgase dieser Gasmaschine in einem Schnabel-Bone-Kessel auf 80% gebracht, also befriedigend gestaltet werden. Ein solcher Kessel produziert pro Stunde und Pferdekraft der Gasmaschine rund 1,5 kg Dampf, was alle bisherigen, diesem Zwecke dienenden Anordnungen weit übertrifft.

Ein bedeutendes weiteres Anwendungsgebiet der flammenlosen Oberflächenverbrennung bietet die Hüttenindustrie, in der sie für die verschiedensten Heizzwecke in Betracht kommt.

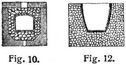

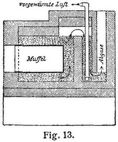

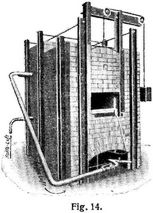

Fig. 10 zeigt einen Schmelztiegel, der mit kleinstückigem, feuerfestem Material direkt umgeben ist und zur Erreichung besonders hoher Temperaturen dient. In einem solchen Ofen kann man z.B. Platin (1775° C.) und Segerkegel Nr. 39 (1880° C.) zum Schmelzen bringen. Einen ebensolchen, zur Erreichung höchster Temperaturen dienenden Kipptiegelofen stellt Fig. 11 dar. – Einen Muffelofen mit ebenfalls direkt in das feuerfeste Material eingebetteter Muffel kleinerer Dimension zeigt Fig. 12, und einen ebensolchen für eine größere Muffel lassen die Fig. 13 und 14 erkennen.

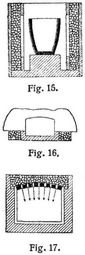

Da, wo häufiges Entfernen der Tiegel oder Muffeln notwendig ist, kann die in Fig. 9 bis 13 dargestellte Anordnung, bei welcher der Tiegel oder die Muffel direkt in das feuerfeste Material eingebettet wird, nicht gewählt werden, weil bei der Entfernung des Tiegels oder der Muffel das Füllmaterial zusammenfällt und der Betrieb bis zum Erkalten des Ofens eingestellt werden muß. In solchen Fällen ist die in Fig. 15, 16 und 17 dargestellte indirekte Feuerung zu wählen. In Fig. 15 steht der Tiegel oder die Muffel im Innern eines aus feuerfestem Mauerwerk hergestellten Raums mit doppelter Wandung; der Zwischenraum zwischen dem inneren Zylinder (aus Magnesit) und dem äußeren (aus Schamottemauerwerk) ist mit dem glühenden Füllmaterial angefüllt, welches seine Hitze durch im inneren Mantel befindliche senkrechte Schlitze auf den im Schmelzraum stehenden Tiegel (Muffel) strahlt. – Bei Fig. 16 ist das feuerfeste Material nicht in einem den Schmelzraum zylindrisch umgebenden Räume untergebracht, sondern zu beiden Seiten des gewölbten Schmelzraumes und strahlt seine Hitze nach oben in diesen hinein. – Bei der Anordnung Fig. 17 liegt die glühende Füllmasse auf der Decke des Heizraumes und bestrahlt von oben her durch in der Decke befindliche Schlitze den Tiegel (Muffel). Die mit diesen Anordnungen erreichbaren Temperaturen sind 900 bis 1200° C.

Außer der leichten und raschen Erzielung sehr hoher Temperaturen und der bequemsten und sichersten Regulierbarkeit des Schmelzvorganges hat das neue Verfahren noch die wichtigen Vorteile, daß die Anlage- und Unterhaltungskosten infolge Fortfalles der teuren Regenerativkammern bedeutend niedriger sind als bei den heutigen Gasöfen; ferner, daß die Beschickung und Entleerung viel bequemer sich gestaltet, daß alle Tiegel gleichmäßig beheizt werden, daß die Wärme weit vorteilhafter ausgenützt wird, daß die Menge der Abgase viel geringer ist und die Abgase wieder unter Anwendung des Schnabel-Bone-Prinzips ohne weiteres anderweitig, z.B. zum Vorwärmen der Verbrennungsluft (wie in Fig. 13 u. 14), nutzbar gemacht werden können, daß das Gas nicht vorgewärmt zu werden braucht und damit der bekannte Uebelstand fortfällt, daß das in den Regenerativkammern vorgewärmte Gas eine teilweise Zersetzung erfährt, also an Heizwert verliert, endlich daß der Gasverbrauch zur Aufrechterhaltung der gleichen Temperatur nur etwa halb so groß ist wie bei den jetzigen Gasöfen. Dabei kann, wenn man (nach Fig. 13 u. 14) die Verbrennungsluft vorwärmt, der Gasverbrauch noch um[577] etwa 20% reduziert werden oder, was dasselbe bedeutet, bei Anwendung vorgewärmter Luft kann mit einer bestimmten Menge eines ärmeren Gases derselbe Heizeffekt erzielt werden, wie mit demselben Quantum eines reicheren Gases ohne Anwendung der Vorwärmung. Auch sei noch erwähnt, daß wegen Fortfalles einer oxydierenden Flamme das Schmelzgut keine Beeinträchtigung erleidet, in sehr vielen Fällen daher die heute notwendige Verwendung von Muffeln überflüssig wird. Ferner ist noch zu bemerken, daß der Preis der Bonecourt-Oefen niedrig und nur um etwa 10% höher ist als derjenige gewöhnlicher Oefen.

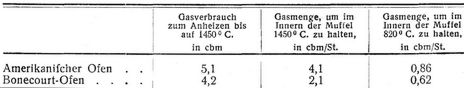

Hinsichtlich des Gasverbrauches ergab die Vergleichung eines Muffelofens besten amerikanischen Systemes mit einem Bonecourt-Muffelofen (Muffelgröße 25 × 16 × 10 cm) folgendes:

Ein Muffelofen von John Wright & Co. für Muffeln von 35 × 20 × 13 cm gebrauchte zur Aufrechterhaltung der erreichten Maximaltemperatur von 960° C., bezogen auf Normaltemperatur und -druck, 2,3 cbm Gas vom Heizwerte von 4900 Cal/cbm, so daß der stündliche Wärmeverbrauch 11300 Cal. war. Ein zum Vergleich herangezogener Bonecourt-Muffelofen für Muffeln von 37 × 20 × 11 cm dagegen gebrauchte, auf Normaltemperatur und -druck bezogen, stündlich nur rund 5250 Cal., also weniger als die Hälfte des Gasverbrauches des vorgenannten Muffelofens.

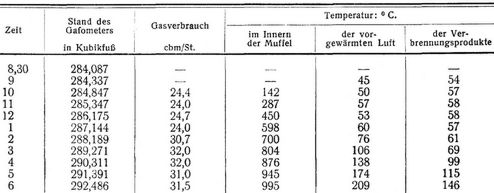

Ein Muffelofen für Muffeln von 120 cm Länge, 60 cm Breite und 60 cm Höhe (nach Fig. 13 u. 14; Ofengröße: Länge 250 cm, Höhe 250 cm, Breite 150 cm), der mit Luftvorwärmung und mit einem nahezu konstanten Drucke des Gasluftgemisches von 30 Zoll Wassersäule arbeitete, ergab bei einem Heizwerte des Gases von 5000 Cal/cbm folgendes:

Die Messungen mit dem Platin-Iridium-Element zeigten, daß die Wärme im Innern der Muffel vollkommen gleichmäßig verteilt war.

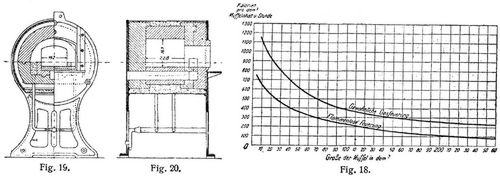

Die Gasersparnis ist um so größer, je höher die Ofentemperatur ist; ebenso spielt bei der prozentualen Gasersparnis die Größe des Ofens eine Rolle. Die Vergleichung einer Reihe von modernen guten Muffelöfen gewöhnlicher Bauart und von Bonecourt-Muffelofen gleicher Größe ergab für den Gasverbrauch die in Fig. 18 graphisch dargestellten Werte, wobei die Gasmengen bestimmt wurden, die pro Kubikmeter Muffelvolumen (innen gemessen) nötig waren, um nach mehrstündigem Betriebe die Temperatur im Innern der Muffel bei ca. 1000° C. konstant zu halten. Die Kurven stellen den Wärmeverbrauch in Kalorien als eine Funktion des Gesamtinhaltes der Muffel dar.

[578] Die Fig. 19 und 20 zeigen einen Bonecourt-Glühofen, dessen Arbeitsraum 23 × 15 × 10 cm groß ist. Die zu härtenden Stücke liegen auf einer

-förmigen Schamotteplatte, an deren beiden Seiten die glühende Masse angeordnet ist, mit welcher die Stücke nicht in Berührung kommen. Der Öfen erreicht bei einem Gasverbrauch von 1,4 cbm/Stunde schon nach 20 Minuten die Normaltemperatur (1000° C), zu deren Aufrechterhaltung 1,25 cbm/Stunden nötig sind, während ein gleicher Ofen mit gewöhnlicher Gasfeuerung hierzu 2,1 cbm Gas verbraucht.

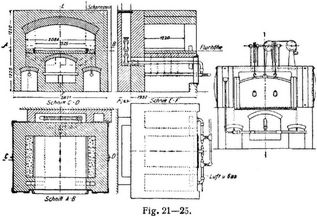

-förmigen Schamotteplatte, an deren beiden Seiten die glühende Masse angeordnet ist, mit welcher die Stücke nicht in Berührung kommen. Der Öfen erreicht bei einem Gasverbrauch von 1,4 cbm/Stunde schon nach 20 Minuten die Normaltemperatur (1000° C), zu deren Aufrechterhaltung 1,25 cbm/Stunden nötig sind, während ein gleicher Ofen mit gewöhnlicher Gasfeuerung hierzu 2,1 cbm Gas verbraucht.Einen Bonecourt-Glühofen zum Ausglühen von Gußstücken mit einem Arbeitsraume von 1,5 ×. 1,2 ×. 0,6 m zeigen die Fig. 21–25. Der mit Generatorgas von 1200 Cal./cbm geheizte Ofen gebraucht, um die Temperatur auf 900° C. zu halten, 54 cbm/Stunden.

Ein Bonecourt-Wärmeofen (nach Fig. 16) zum Anwärmen von Knüppeln, welche ausgeschmiedet werden sollen, wurde in etwa 5 Stunden von 10° auf 1240° gebracht und gebrauchte dabei ca. 200 cbm/St. Generatorgas; ein andrer, etwas kleinerer (nach Fig. 17), von 106 × 106 × 48 cm Raumgröße, wurde in ebenfalls 5 Stunden von 10° auf 1100° gebracht bei einem stündlichen Generatorgasverbrauche von 155 cbm.

Der Verwendung der Schnabel-Bone-Feuerung zum Anwärmen von Rohblöcken für Walzwerke stehen besondere Schwierigkeiten nicht im Wege.

Die Beheizung von Martin-Oefen durch die flammenlose Oberflächenverbrennung wird für die Haltbarkeit der Oefen, die Ofenzustellung, die Beschaffenheit des Produktes, die Abbrandmenge, den Verbrauch an Reduktionsmitteln u.s.w. von größtem Nutzen sein, und wird sich der Betrieb bedeutend vorteilhafter gestalten (z.B. schon dadurch, daß man nicht mehr, wie jetzt, gezwungen ist, die Oefen auch dann unter Feuer zu halten, wenn nicht geschmolzen wird), ganz abgesehen von der großen und vollkommenen Anpassungsfähigkeit der Feuerung an die Betriebsbedürfnisse und der bequemen und sicheren Regulierbarkeit der Oefen.

Die Flammenzüge bei Kokereiöfen kann man mit dem feuerfesten Material anfüllen, dadurch die Wärme aufstauen und damit der Wandfläche auf die Flächeneinheit wesentlich größere Wärmemengen zuführen, wodurch die Vergasungszeit wesentlich verkürzt, also die Produktion gesteigert wird; gleichzeitig wird die Ofenkonstruktion durch Fortfall der Regenerativkammern einfacher und billiger.

Die Schnabel-Bone-Feuerung wird hauptsächlich auch in allen den Fällen mit Vorteil Verwendung finden, wo bei den jetzigen Feuerungen zwecks Erreichung hoher Temperaturen und energischer Durchführung des Prozesses das Ofengut von der Flamme direkt berührt werden muß, Verunreinigungen und Beeinträchtigung der Güte des Ofengutes durch die Flamme also nicht verhindert werden können. In diesen Fällen wird man jetzt die Schnabel-Bone-Feuerung verwenden, da bei ihr sehr hohe Temperaturen in einem geschlossenen Räume erreicht werden und außerdem die Wärme durch entsprechende Anordnung der feuerfesten Masse beliebig geregelt und verteilt werden kann.

Auch für die Winderhitzung bei Hochöfen dürfte das neue Feuerungssystem wegen der weit vorteilhafteren Ausnützung der Wärme, der bedeutend niedrigeren Anlage- und Unterhaltungskosten, des viel geringeren Raumbedarfes und wegen der Möglichkeit eines ununterbrochenen Betriebes in Zukunft an erster Stelle in Betracht kommen.

Von großer Bedeutung und vielseitiger Anwendbarkeit ist die Schnabel-Bone-Feuerung besonders auch für die chemische Industrie für Zwecke des Schmelzens, Verdampfens, Kochens, Trocknens u. dergl., wobei durch entsprechende Verteilung des Füllmateriales die Zone der größten Erhitzung dahin verlegt werden kann, wo die größte Wärme nötig ist, während andre Teile der Anlage trotz gleichbleibender Gaszufuhr weniger Wärme bekommen, ein Umstand, der von größter Wichtigkeit ist in Fällen, wo, wie beim Schmelzen vieler Salze, die Substanzen, solange sie seit sind, zum Schmelzen viel Wärme verlangen, nach eingetretener Schmelzung aber die Wärmezufuhr unterbrochen werden muß, weil das Schmelzgut sonst leicht überhitzt wird und sich zersetzt. Ebenso muß bei vielen Verdampfungen in der Verdampfungszone eine hohe Temperatur herrschen, dort aber, wo das Trockengut sich ablagert, eine niedrigere Temperatur vorhanden sein.

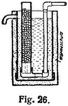

Fig. 26 zeigt einen Schmelzofen für leicht schmelzbare Metalle (z.B. Blei, Letternmetall, Aluminium). Der thermische Wirkungsgrad eines solchen Ofens ist etwa 60 bis 70%.

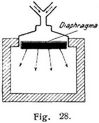

Eine sehr interessante Anwendung der flammenlosen Oberflächenverbrennung ist die in Fig. 27 dargestellte Diaphragmafeuerung, bei der das Gasluftgemisch in eine durch eine entsprechend poröse Schamotteplatte geschlossene Kammer geleitet wird und in der Schamotteplatte selbst zur Verbrennung kommt. Beim Betriebe wird zunächst nur[579] Gas in die Kammer eingeführt, das auf der äußeren Seite der Platte austritt und, angezündet, mit Flamme brennt. Jetzt wird Luft zugelassen, wodurch die Flamme farblos wird und sich von der Oberfläche der Schamotteplatte in deren Inneres zurückzieht und unter deren Oberfläche lebhaft weiterbrennt, wobei die Wärme von der Oberfläche sehr intensiv ausgestrahlt wird. Diese Anordnung, die in jeder beliebigen Stellung zur Anwendung kommen kann, wird mit großem Vorteil, z.B. zum Eindampfen hochkonzentrierter Lösungen sowie für Trockenzwecke (z.B. Sandformtrockenöfen), benutzt. Einen derartigen Ofen zeigt Fig. 28.

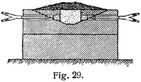

Ein mit der Schnabel-Bone-Feuerung arbeitendes Schmiedefeuer ist in Fig. 29 abgebildet. Ein derartiges Feuer, bei welchem Koks und Kohle in Wegfall kommen und bei welchem in der unbegrenzt haltbaren feuerfesten Glühmasse rasch und leicht eine hohe Temperatur erreicht wird, eignet sich wegen seiner absoluten Reinlichkeit besonders für hochwertige Arbeitsstücke; dabei ist der Gasverbrauch nur etwa 55% von der zum Betriebe eines gleichgroßen gewöhnlichen Preßgasschmiedefeuers benötigten Gasmenge.

Ebenso dürfte in der Glasindustrie, der Emailindustrie und der Tonwarenindustrie die Schnabel-Bone-Feuerung mit großem Nutzen Verwendung finden.

Auf die Verwendung der Schnabel-Bone-Feuerung für häusliche, hygienische und ähnliche Zwecke (Heizen, Kochen, Badbeheizung, Müllverbrennung, Feuerbestattung u.s.w.) sei noch kurz hingewiesen.

Ebenso besteht durch den Umstand, daß bei der flammenlosen Oberflächenverbrennung zur vollkommenen Verbrennung des Gases nur die theoretische Luftmenge nötig, ein Luftüberschuß also nicht vorhanden ist, die Möglichkeit, aus den Verbrennungsgasen mit Vorteil Kohlensäure und Stickstoff zu gewinnen. Es kann wohl kaum bezweifelt werden, daß die flammenlose Oberflächenverbrennung nach Schnabel-Bone wegen ihrer außergewöhnlichen Vorteile, ihrer vielseitigen und bequemen Verwendbarkeit und ihrer überaus günstigen Betriebsresultate die Gasfeuerung der Zukunft sein wird.

Die gleichzeitigen, voneinander unabhängig arbeitenden Erfinder der neuen Feuerung, deren in allen Industriestaaten eingeführtes Schutzwort Bonecourt ist, sind der Ingenieur Rudolf Schnabel in Berlin und W.A. Bone in Leeds.

Literatur: [1] Engineering 1912, S. 632. – [2] Cöthener Chemiker-Ztg. 1912, S. 1440 u. 1455. – [3] Zeitschrift s.d. gesamte Turbinenwesen[580] 1913, S. 369. – [4] Zeitschr. f. angewandte Chemie 1913, S. 401. – [5] Feuerungstechnik 1912, S. 39, 62; ebend. 1913, S. 118, 252, 259, 373. – [6] Zeitschr. d. Ver. deutsch. Ing. 1913, S. 281. – [7] Oesterr. Zeitschr. f. Berg- und Hüttenwesen 1913, S. 719 u. 734.

Fritz Krull.

http://www.zeno.org/Lueger-1904.