- Preßgasglühlicht

Preßgasglühlicht, Gasstarklichtlampen, bei denen eine gegenüber dem gewöhnlichen Gasglühlicht wesentlich höhere Lichtstärke bei besserer Oekonomie dadurch erzielt wird, daß man ein innigeres Gasluft (Sauerstoff) gemisch mit erhöhter Geschwindigkeit durch den Brenner führt und infolge der durch die beschleunigte Verbrennung hervorgerufenen stärkeren Wärmeentwicklung einen kräftig gewobenen Glühkörper stark zum Leuchten bringt.

Zur Erreichung dieses Zieles wurden folgende Wege eingeschlagen:

1. Dem unter gewöhnlichem Leitungsdruck (30–40 mm W.S. [Wassersäule]) aus der Düse in das Mischrohr eintretenden Gasstrahl wird die Luft infolge des, durch einen der Laterne eigentümlichen hohen Schornstein hervorgerufenen, verstärkten Zuges unter höherem Druck zugeführt (Lukaslicht).

2. An Stelle der Luft wird reiner Sauerstoff verwendet, der unter Ueberdruck in den Mischraum des Gasbrenners geleitet wird.

3. Das Gas wird unter normalem Druck der Leitung entnommen, in besonderen Apparatenanlagen auf höheren Druck gebracht und sodann dem Brenner zugeführt, in dem (wie beim gewöhnlichen Gasglühlicht) der durch die Düse austretende Strahl die erforderliche Luftmenge mit sich in das Mischrohr reißt (Colonia-, Keith-, Millennium- und Pharoslicht).

4. In einer mit der Preßgaslaterne vereinigten oder besonders aufgehellten Druckanlage wird die Luft unter höheren Druck gebracht und dem durch Gas unter gewöhnlichem Druck gespeisten Brenner zugeleitet (Kompressorlicht, Pharoslicht).

5. Gas wie Luft werden zunächst innig gemischt, gleichzeitig im Kompressor auf höheren Druck gebracht und dieses gepreßte Gasluftgemisch in die Verteilungsleitung gesandt (Selaslicht).

Die Entwicklung des Preßgasglühlichts [1] ist auf die Wahrnehmung zurückzuführen, die beim Härten von Glühstrümpfen gemacht wurde; wenn hier Gas unter erhöhtem Druck zur Anwendung kommt, tritt eine auffallende Steigerung der Lichtstärke bei nur wenig höherem Gasverbrauch als bei Verwendung desselben Glühkörpers unter normalem Gasdruck ein. Diese Tatsache wurde dann auch bald praktisch verwertet. Pintsch-Berlin stellte zunächst ein Preßgasglühlicht her, bei dem das Gas mittels eines Wasserstrahlgebläses auf den erforderlichen Druck gebracht wurde; die Regulierung auf konstanten Hochdruck bei wechselndem Gasverbrauch bot jedoch große Schwierigkeiten. Salzenberg suchte diese bei seinem Kugellicht dadurch zu überwinden, daß er das Gas zunächst unter einen Druck von mehreren Atmosphären brachte und nach Einschaltung eines selbsttätig wirkenden Reduzierventils mit einem auf 1 Atmosphäre verminderten Gebrauchsdruck arbeitete. Beim Rothgießerschen Hydropreßgaslicht wurde durch ein Wasserstrahlgebläse aus der Niederdruckleitung Gas in einen Behälter mitgerissen und darin derart angesammelt, daß das Gas unter einem Druck von etwa 1400 mm W.S. stand, während das übrige Betriebswasser abfloß. Durch Motoren angetriebene Gaspumpen zur Erzeugung eines Ueberdrucks bis 3000 mm WS. benutzten erstmals Inderau & Cie. in Dresden.

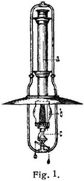

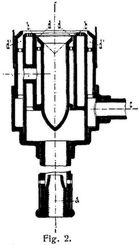

Etwa gleichzeitig mit diesen Vorläufern des heutigen Preßgasglühlichts wurde auch auf anderm Wege versucht, brauchbare Gasstarklichtlampen herzustellen. Ingenieur Lukas versuchte die Wärme der Abgase zur Steigerung des Luftdrucks zu verwerten, indem er mit derselben Wasser zur Verdampfung brachte, den Dampf aus einer Düse durch eine Luftkammer leitete und so dem Mischrohr des Gasbrenners Luft mit erhöhter Geschwindigkeit zuführte. Nach weiteren Versuchen ist es ihm gelungen, denselben Erfolg in wesentlich einfacherer Weise durch die saugende Wirkung eines erhöhten Laternenschlots a zu erreichen (Fig. 1). Dieser setzt sich nach, unten unmittelbar durch einen, den Glühkörper und Brennerkopf umschließenden Glaszylinder b fort, dessen Rast dicht an den Brenner anschließt. In das lange, eigentümlich geformte Mischrohr c ragt die Düse des Gasbrenners derart hinein, daß durch das ausströmende Gas eine Injektorwirkung zustande kommt. Die Lukaslampe für Innen- und Freibeleuchtung wird für 150, 300, 500 und 1000 Kerzen gebaut und von Helbing & Sackewitz in Berlin (früher von C.A. Stobwasser & Cie., A.-G.) vertrieben. Der Gedanke, statt der mit Stickstoff als Ballast beschwerten Luft reinen Sauerstoff zur Erhöhung der Lichtstärke zu verwenden, regte zum Bau von Sauerstoffbrennern an, die sich zunächst an den Brenner des Drummondschen Kalklichtes und der Knallgasgebläse anlehnten; die Versuche hatten nur geringen Erfolg. Neuerdings wurde von A. Nürnberg ein Brenner konstruiert und von der Deutschen Nürnberg-Lichtgesellschaft m. b. H., Berlin, auf den Markt gebracht, der den früheren Mißstand des Verschmorens des Brenners vermeidet (Fig. 2). Das durch die Düse a eintretende Gas entströmt dem Brenner durch den ringförmigen Kanal b, während der bei c mit geringem Ueberdruck eintretende Sauerstoff durch die außen höher und[225] innen tiefer liegenden Ringspalten d und d' austritt, den Gasmantel von außen und innen umspielt und von der Brenneroberkante abhebt. Gas und Sauerstoff werden den Brennern, die für Lichtstärken von 70–3000 Kerzen mit einem stündlichen Verbrauch von je 25 l bezw. je 900 l Gas und Sauerstoff hergestellt werden, in gleichem Verhältnis zugeführt. In einer Hausanlage wird die komprimierten Sauerstoff enthaltende Stahlflasche mit einem Reduzierventil an die neben der Gasleitung verlegte Sauerstoffleitung angeschlossen.

Als Preßgasglühlicht im engeren Sinne sind alle diejenigen Anlagen zu betrachten, bei denen das Gas oder die Luft oder ein Gemisch dieser beiden mittels besonderer, meistens zentral aufgestellter Apparate auf hohen Druck gebracht und unter diesem durch Leitungen nach den einzelnen Brennern verteilt wird. Allen diesen Systemen gemeinsam ist eine von Hand, meistens jedoch durch einen Motor angetriebene Kompressoranlage und ein Druckregler zum Ausgleich störender, durch wechselnden Gasverbrauch hervorgerufener Druckschwankungen. Als Betriebskraft wird in der Regel Wasser, Gas (im Heißluft- oder Explosionsmotor) und Elektrizität verwendet. Die Ausführung der einzelnen Preßgassysteme ist jedoch verschieden.

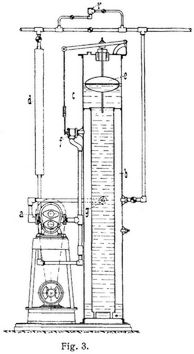

Der Apparat der Millenniumlicht-Gesellschaft m b. H. in Hamburg (Fig. 3) befiehl für Leistungen bis 45 cbm Gas in der Stunde aus einer rotierenden, elektrisch angetriebenen Pumpe a, für größere Leistungen aus einer doppelt wirkenden Kolbenpumpe, aus dem Gassammler b zur Aufnahme des verdichteten Gases, der selbsttätigen Reglereinrichtung c und einem in die Saugleitung eingeschalteten Ausgleichsraum d. Mit der Inbetriebnahme des Apparates wird das Gas, das die Wassersäule bis zur Erreichung des erforderlichen Druckes in die Höhe treibt, bei g in den Sammler gedrückt; will nun der Druck höher ansteigen, so wird von der Wassersäule des Gassammlers ein Schwimmern betätigt, dessen Gestänge auf ein Umlaufventil f oder auf die Saugventile (Drehschieber) der Kolbenpumpe derart wirkt, daß eine wesentliche Druckänderung bei größtem und geringstem Gasverbrauch vermieden wird. Hört der Preßgasverbrauch auf, so läuft die Pumpe leer bezw. fördert das eingesaugte Gas durch den Umlauf wieder in die Saugleitung zurück. Der zum Ausgleich von Druckunterschieden früher in die Saugleitung eingebaute Gummibeutel wird neuerdings durch ein erweitertes Rohrstück d ersetzt, das räumlich mindestens den doppelten Pumpeninhalt besitzt. Die Apparate werden für eine Stundenleistung von 12–1000 cbm (angesaugtes) Gas gebaut; sie arbeiten mit einem Gebrauchsdruck von 1350–1450 mm W.S. Ein Uebertritt des gepreßten Gases in die Niederdruckleitung wird durch den Einbau eines Rückschlagventils r verhindert.

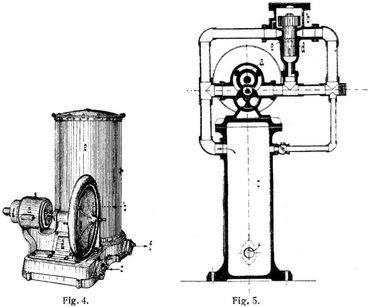

Das in England verbreitete, in Deutschland durch die Deutsche Keith-Licht-Gesellschaft (Gebr. Hirsch) in Cöln vertriebene Keith-Preßgaslicht besitzt ebenfalls eine automatisch arbeitende Kompressoranlage. In der durch Vorgelege, Wasser oder Elektromotor angetriebenen Gaspumpe bewegt sich der als Glocke ausgebildete Kolben annähernd reibungslos in einem Behälter mit Wasserabschluß auf und ab und drückt das Gas durch den Ventilkasten in den Vorratsbehälter. Die wasserbetriebenen Maschinen laufen oder halten von selbst an und regeln ihre Geschwindigkeit je nach dem Gasverbrauch, während sich der Wasserverbrauch ebenfalls im Verhältnis des Gasbedarfs ändert. Bei den übrigen Antriebsarbeiten läuft der Motor mit konstanter Geschwindigkeit; der Ueberschuß an komprimiertem Gas geht durch einen Umlauf zur Einlaßseite der Pumpe zurück. Eine einfache Bauart weist der Gebläseapparat (Fig. 4) auf. Ein von einem Elektromotor a direkt angetriebener Ventilator & saugt das Gas bei c unmittelbar aus der Zuleitung an und preßt es durch den Ventilkasten d in den Druckkessel e. Bei f tritt das Preßgas in die Verteilungsleitung ein. Die Kompressoren werden für eine Stundenleistung von 4–170 cbm (und mehr) Gas und einen Gasdruck von 200 mm W.S. gebaut.

Ebenfalls einfach konstruiert ist der Colonia-Preßgasapparat (Fig. 5). Als Kompressor wurde ein gasdichtes rotierendes Gebläse a gewählt, das fast geräuschlos arbeitet und[226] beliebigen Antrieb erhalten kann. Zum Gleichhalten des Druckes in der Preßgasleitung bei verschiedener Inanspruchnahme des Apparates dient eine Reglereinrichtung b, die in eine Umlaufleitung zwischen Sang- und Druckleitung eingebaut und mit ihrem Fuße auf dem Saugbehälter c angebracht ist. In dem gasdicht abgeschlossenen Gehäuse des Reglers befindet sich ein sauber eingeschliffener Kolben d, der mit einem dreieckförmigen Kanal e versehen ist. Ist nun der Kompressor in Betrieb, so wird dieser Kolben von dem unter ihm eintretenden Preßgas gehoben, da sein Gewicht im Verhältnis zu dem erforderlichen Gasdruck abgeglichen ist. Uebersteigt dieser Gasdruck nur um ein geringes die normale Höhe, so wird der Kolben entsprechend gehoben; seine Durchbohrung stellt damit eine Verbindung zwischen Druck- und Saugseite des Gebläses und damit einen Druckausgleich her. Da die Kolbenbohrung dreieckförmig ausgebildet ist und beim Antrieb zunächst nur die Spitze des Dreiecks die Verbindung zwischen Drückend Saugleitung herstellt, geschieht der Ausgleich allmählich und ohne nennenswerte Druckschwankungen in der Hochdruckleitung. Ein Führungsstift, der in eine Längsnute des Kolbens eingreift, sichert diesen gegen Verdrehungen. Die Aktiengesellschaft für Gas und Elektrizität in Cöln stellt diese Colonia-Preßgaseinrichtungen in vier Größen für 10, 20, 45 und 75 cbm stündlich angesaugtes Gas her; die Anlagen arbeiten ohne Druckbehälter mit einem Gebrauchsdruck von 1300 mm W.S.

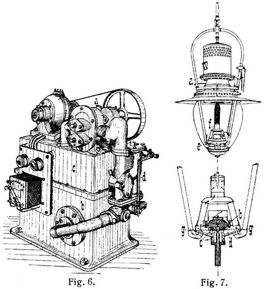

Der Preßgasapparat der Pharoslicht-Gesellschaft (Klatte & Co., Komm.-Ges. in Hamburg) (Fig. 6) besteht aus dem – durch Elektromotor angetriebenen – Gebläse a, das unmittelbar auf das als Saugbehälter b und Druckbehälter c ausgebildete kastenförmige Fundament aufgesetzt ist. In die Sang- und Druckleitung ist der Umlaufregler d eingebaut, der mit federbelasteten Ventilen ausgestattet ist. Die Anschlüsse für den Gaseintritt und Gasaustritt befinden sich auf der (in der Zeichnung abgekehrten) Stirnseite und auf der Rückseite des Fundamentkastens. Der zur Erzeugung des Preßgases mit einem Druck von 1400 mm W.S. erforderliche Apparat wird für Stundenleistungen von 10–300 cbm Gas gebaut.

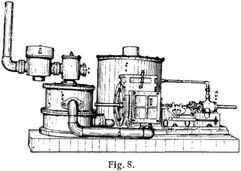

Bei den von zentralen Kompressoranlagen im Betriebe unabhängigen Lukas-Kompressorlampen der Starklicht-Gesellschaft m. b. H. in Berlin SW. sind Kraftquelle und Kompressor mit der Laterne vereinigt (Fig. 7). Die Hitze der über dem Glühkörper durch den Schornstein abziehenden Abgase (600° C.) wird dazu benutzt, die Lötstellen einer aus Legierungen von Kupfer, Nickel und Aluminium gebildeten, bei a sternförmig angeordneten und leicht auswechselbaren Batterie von Thermoelementen zu erhitzen. Die dadurch gewonnene elektrische Energie (0,2 Volt, 1,25–1,4 Ampere) wird dem kleinen, im Felde eines permanenten Stahlmagneten b laufenden Anker c zugeleitet, auf dessen vertikaler Welle auch die Ventilatorflügel d angeordnet sind. Motor und Ventilator lind leicht zugänglich in die Kapsel e eingebaut, die gleichzeitig den Brenner f trägt. Das Gas tritt durch die Düsen g in den Mischraum ein. Bei der Inbetriebnahme der Lampe entzündet sich die für einen Stundenverbrauch von 1000 l eingestellte Flamme an der Zündflamme und brennt zunächst unter dem gewöhnlichen, vom Gaswerk in die Leitung gegebenen Druck. Im Verhältnis der Wärmeabgabe des Brenners an die Thermosäule (dessen außerhalb des Kamins angeordnete Lötstellen von der Außenluft gekühlt werden) steigert sich die Umdrehungszahl des elektrisch angetriebenen Ventilators (auf etwa 2000 Touren) und damit der Druck und die Geschwindigkeit der in den Mischraum des Brenners geförderten Luft; diese Steigerung, die eine entsprechende Erhöhung der Lichtstärke hervorruft, erreicht einen Höchstwert, der von dem Temperaturunterschied zwischen den Heiz- und Kühlenden der Thermosäule beeinflußt wird. Die Lichtstärke der Kompressorlampe wird auf 1250 Kerzen angegeben. – Unter Umständen (z.B. beim Anschluß einzelner Preßgaslampen hoher Lichtstärke an ein älteres Gasrohrnetz, das noch eine Installation gewöhnlicher Glühlichtbrenner zu versorgen hat) kann es vorteilhaft sein, statt Preßgas gepreßte Luft in besonderer Leitung den Brennern zuzuführen, die dann ihrerseits an die unter gewöhnlichem Druck stehende Gasleitung angeschlossen werden. Diesen Weg geht die Pharoslicht-Gesellschaft. Die Luft wird in dem bereits beschriebenen Apparat (Fig. 6) gepreßt und den eigens hierzu umgebildeten Invertbrennern zugeführt (vgl. a. Fig. 12). – Die Aufgabe; dem Gase vor der Verbrennung die erforderliche Luftmenge so innig beizumischen, wie es zur Erzeugung möglichst heißer Blauflammen notwendig ist, hat die Aktiengesellschaft für Selasbeleuchtung in Berlin N. dadurch gelöst, daß sie den Brennern ein in besonderem Apparat erzeugtes Gasluftgemisch (etwa 1 Teil Gas und 11/2–2 Teile Luft) unter einem Druck von 250 oder 80 mm W.S. zuführen. Die Firma baut die Kompressoren für Mitteldruck, und[227] zwar für 80 mm W.S. mit einer Stundenleistung von 5–10 cbm und für 250 mm W.S. mit einer Stundenleistung von 10–60 cbm. Vor den mittels Wassermotor g angetriebenen Selasapparat (Fig. 8) wird ein Gasdruckregler a zum Ausgleich der etwa in der Gaszuleitung vorhandenen Druckunterschiede eingebaut. In dem Kessel b vermischt sich das Gas mit der durch den Flansch c eintretenden Luft; in dem oberen Gehäuse des Mischkessels sitzt ein entlasteter Kolbenschieber, der durch das auf der Saugseite des Kompressors erzeugte Vakuum angehoben wird. Dabei gibt der Schieber je eine Oeffnung für Gas und Luft frei und läßt diese in dem Verbrauch entsprechenden Mengen durch die in gleichem Verhältnis veränderlichen Oeffnungen eintreten. Das Gasluftgemisch wird von dem Kompressor e durch die gemeinschaftliche Saugleitung d abgesaugt und nach Verdichtung auf 80 mm W.S. in den Gasbehälter f gefördert. Die Glocke des Behälters dient zur Leistungsregulierung des mit der Gaspumpe, direkt gekuppelten Wassermotors g und betätigt ein in die Wasserzuleitung eingeschaltetes Drosselventil derart, daß sie in der höchsten Stellung den Wasserzufluß ganz abschneidet, während sie ihn in der tiefsten Stellung vollkommen freigibt. Der ähnlich zusammengebaute Selasapparat für einen Druck von 250 mm W.S. arbeitet mit einem rotierenden Kompressor, dessen Leistungsregelung durch einen in die Umlaufleitung geschalteten Schieber bewirkt wird. Selasapparate können unter Weglassung der Mischvorrichtung auch zu reinem Preßgasbetrieb Verwendung finden.

Der Kraftbedarf zum Antrieb der Gebläse und Pumpen stellt sich bei Mitteldruckanlagen auf 1/10–1 PS. zur Pressung von 10 bezw. 150 cbm Gas in einer Stunde; ein Wassermotor braucht bei 2–5 Atmosphären 5–7,5 cbm Wasser zur stündlichen Verdichtung von 5–10 cbm Gas. Hochdruckapparate bedürfen je nach dem System 0,15–2 PS. pro Stunde zum Pressen von 10–500 cbm Gas. Der Kraftbedarf der Pumpen bleibt annähernd gleich, einerlei, ob viel oder wenig Gas verbraucht wird, nur beim Wassermotor paßt sich der Wasserbedarf dem Gasverbrauch einigermaßen an. Zur Feststellung des Preßgasdruckes werden Quecksilbermanometer benutzt; 1000 mm W.S. entsprechen 1359 mm Hg (Quecksilbersäule). Die Bauart der stehenden und invertierten Preßgasbrenner lehnt sich im allgemeinen an die der normalen Gasglühlichtbrenner an, die jedoch im vergrößerten Mischraum und in der Ausbildung des Brennerkopfes eine Aenderung erfährt. Die Düsen werden mit unveränderlicher Bohrung geliefert, nur die Luftzufuhr ist bei einigen Brennern regulierbar. Für kleinere Lichtstärken bis 300 Hefnerkerzen eignen sich am bellen Mitteldruckanlagen (die aber auch für große Brenner gut brauchbar sind), für Hochdruckeinrichtungen arbeiten nur Brenner über 300 Hefnerkerzen mit guter Oekonomie. Stehende Preßgasbrenner verbrauchen 0,9–0,7 l, Invertbrenner 0,8–0,65 l angesaugtes Gas für 1 Kerzenstunde.

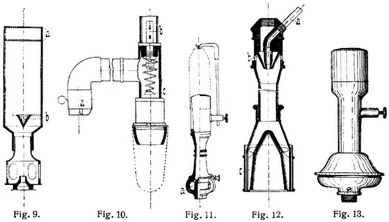

Der Millenniumbrenner (Fig. 9) mit Doppelsieb a und Verteilungskegel b im Mischrohr wird für 100–2500 Hefnerkerzen, der Invertbrenner (Fig. 10) mit seitlicher, verstellbarer Luftzufuhr a, Schmutzfänger b über der Gasdüse und federnd eingesetztem Verteilungskegel c für 500–2000 Hefnerkerzen gebaut. Die Keithschen Mitteldruckvertikalbrenner (Fig. 11) mit besonders durchgebildeter Luftregulierung a werden für 185, 370 und 1250 Hefnerkerzen, die Invertbrenner für 60, 110–800 Hefnerkerzen geliefert. Einen sieblosen Pharosbrenner für Invertlampen stellt Fig. 12 dar. Die Preßluft tritt durch das Anschlußrohr a ein und reißt das Gas durch die Düse b an, deren Querschnitt veränderlich ist; im Brenntopf tritt das Gasluftgemisch durch eine große Anzahl ringförmig angeordneter Röhrchen c unter den Glühkörper. Stehende wie Invertbrenner (letztere auch für Preßgas) werden in sieben Größen für Lichtstärken von 100–1500 Kerzen hergestellt. Der Coloniaapparat speist ebenfalls stehende und invertierte Brenner (Fig. 13) mit 100 bezw. bis 2000 Kerzen; kleinere Invertbrenner mit 100 Kerzen können nach Einschalten eines Reduzierventils (1300 : 80 mm W.S.) an die Hochdruckleitung angeschlossen werden. Bei den Selasbrennern, deren Lichtstärke sich beim stehenden Brenner zwischen 30 und 2500 Kerzen und beim hängenden Glühlicht zwischen 25 und 1500 Kerzen verändern läßt, ist die Zuführung der weiter erforderlichen Mischluft entsprechend der bereits mit dem Gas vermischten Primärluft verringert.

Die Glühkörper werden aus äußerst kräftigem, stark imprägniertem Baumwollgewebe hergestellt; auch doppelte Glühkörper finden Verwendung. Ihre Brenndauer beträgt 150–500 Stunden. Das Abbrennen und Härten der Preßgasglühkörper findet meistens erst kurz vor dem Gebrauch statt. Glaszylinder sind, ausgenommen bei der Lukaslampe, nicht erforderlich. Glühkörperträger müssen aus hitzebeständigem Material angefertigt sein; solche aus Metall werden außerdem an gefährdeten Stellen isolierend verkleidet (Fig. 11).

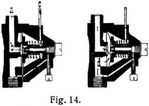

Die größeren Brenner der Preßgaslampen sind ausschließlich mit Zündflamme versehen, die nach Abstellen der Preßgaszuleitung durch Gas unter normalem Druck gespeist werden. Die Druckstufe zwischen letzterem und dem Preßgasdruck wird mit Vorteil zur Betätigung von[228] Membranefernzündern (Fig. 14) benutzt. Unter gewöhnlichem Druck ist beim Pharosfernzünder die Brennerzuleitung a bei b abgeschlossen und nur die Zündflammenleitung c freigegeben; nach Eintritt des Preßgases schließt die Membran d letztere ab und ermöglicht den Durchgang zum Preßgasbrenner. Die übrigen Preßgassysteme benutzen ähnlich gebaute Fernzünder.

Die Laternen für stehende und invertierte Preßgasbrenner, und zwar sowohl für direkte wie indirekte Beleuchtung, lehnen sich an die Ausführungsformen bei gewöhnlichem Gasglühlicht an; sie sind der größeren Hitzeentwicklung der Brenner wegen entsprechend weit gehalten und zur Aufnahme von Einzel- und Gruppenbrennern bis 5000 Kerzen geeignet. Fig. 15 stellt eine Selasinvertlampe für 1500 Kerzen dar. Mitteldruckpreßgasbrenner gestatten in Einzelanlagen wirtschaftlichen Ersatz des normalen Gasglühlichts. Hochdruckanlagen finden ihr Verwendungsgebiet zur Beleuchtung großer Flächen, wie Hallen, Straßen, Bahnhöfe u.a.m.

Literatur: Böhm, C.R., Das Gasglühlicht, Leipzig 1905; Zeitschr. für Beleuchtungswesen, Berlin. Weitere Literatur s. unter Gasglühlicht, Bd. 4, S. 294.

H. Weber.

http://www.zeno.org/Lueger-1904.