- Schrämmaschinen

Schrämmaschinen haben den Zweck, die Keilhauenarbeit (s.d.) bei der Herstellung von Schram und Schlitz zu ersetzen. Schram ist ein tiefer Einschnitt in der Richtung der Schichtung, Schlitz ein Einschnitt senkrecht zur Schichtung.

Die Schrämmaschinen haben sich in großem Umfange beim Bergbau auf bituminöse Steinkohle in den Vereinigten Staaten von Nordamerika eingeführt. Im Jahre 1906 waren dort 10212 Schrämmaschinen im Betrieb, mit denen 108000000 t Kohle gewonnen wurden, das sind 35,1% der überhaupt gewonnenen bituminösen Kohle. In Großbritannien waren in demselben Jahre 1136 Schrämmaschinen in Betrieb, mit denen 10000000 t Kohle, das sind 4% der großbritannischen Produktion, gewonnen wurden. Auch in Belgien und Frankreich stehen sie seit einer Reihe von Jahren in kleinerem Umfange in Anwendung. Neuerdings haben zahlreiche Versuche stattgefunden, um die Schrämmaschine auch beim deutschen Bergbau mehr und mehr einzubürgern. Die Gründe, welche die Einführung der Schrämmaschinen in Deutschland bisher verzögert haben, sind die folgenden. Die Löhne der Steinkohlenarbeiter sind bei uns verhältnismäßig nicht so hoch wie in den Vereinigten Staaten von Nordamerika und in Großbritannien. Die Schrämmaschinen arbeiten am besten bei flacher, regelmäßiger Lagerung und gutem Dache, sie treten mit der Handarbeit dort in den günstigsten Wettbewerb, wo der Gebirgsdruck gering und infolgedessen die Kohle schwer zu lösen ist. In den deutschen Steinkohlenrevieren ist die Lagerung im allgemeinen nicht so regelmäßig wie in den Vereinigten Staaten und Großbritannien. Eine Ausnahme macht Oberschlesien; doch ist dort auf den mächtigen Flözen auch die Gewinnung mit Handarbeit verhältnismäßig billig. In vielen unsrer Steinkohlenreviere treten zahlreiche Verwerfungen von verschiedener Streichrichtung auf, durch welche die Abbaufelder stark zerstückelt werden, außerdem macht sich gewöhnlich ein starker Gebirgsdruck geltend, der schon vor den Ortsbetrieben und mehr noch vor den breiten Abbaustößen die Gewinnung der Kohle wesentlich erleichtert.

Die Einteilung der heute in Gebrauch befindlichen Schrämmaschinen dürfte zweckmäßig nach dem Gesichtspunkte erfolgen, ob sie geeignet sind, einen Schram von Streckenbreite herzustellen oder ob man mit ihnen bequem an einem langen Abbaustoß einen Schram führen kann. Anderseits teilt man aber die Schrämmaschinen auch ein nach der Wirkungsweise des Werkzeuges in stoßende Maschinen, welche mit Meißel arbeiten, und in schneidende Maschinen. Die stoßenden Maschinen brauchen gewöhnlich nur wenig Kraft, 1/2–11/2 PS., und können deshalb auch jetzt noch mit Preßluft betrieben werden. Die schneidenden Maschinen jedoch arbeiten gewöhnlich mit 30, selbst mit noch mehr Pferdestärken. Es würde wirtschaftlich falsch sein, sie mit Preßluft zu betreiben, der elektrische Antrieb bürgert sich immer mehr ein.

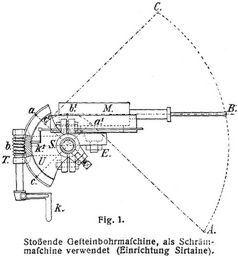

Für den Ortsbetrieb sind die folgenden Systeme von Maschinen, welche nach Art der bekannten Gesteinsbohrmaschinen stoßend mit Meißel arbeiten, üblich. Schwere Lafettenmaschinen werden namentlich in den Vereinigten Staaten von Nordamerika angewendet, wo in vielen Revieren noch vorwiegend Oerterbau (vgl. Pfeilerbau, S. 92) getrieben wird. Es sind stoßende Maschinen von sehr hohem Gewicht, nämlich etwa 350 kg, sie ruhen auf einem Räderpaare und werden vor dem Ortsstoße auf einer Arbeitsbühne von etwa 10° Neigung aufgestellt. Der Mann setzt sich mit gespreizten Beinen hinter die Maschine, faßt sie an zwei rückwärts angebrachten Handhaben und versetzt sie während der Arbeit in eine Schwenkbewegung; auf diese Weise ist es möglich, einen Schram von etwa 1,8 m Breite und 1,5 m Tiefe von einer Stellung aus zu führen; der Schram muß verhältnismäßig hoch werden, nämlich vorne etwa 0,4 m, hinten 0,15 m. Geübte Arbeiter strengen sich bei der Handhabung der Maschine nur wenig an, doch ist das Erlernen der Arbeit keineswegs leicht. Dem Maschinenführer wird ein zweiter Mann zur Beseitigung des Kohlenkleins aus dem Schram beigegeben. 50 qm Schramfläche in 10 Stunden, dazu die mehrfache Beförderung der Maschine vor andre Arbeitspunkte, sind eine gute Leistung. Naturgemäß können diese Maschinen nur zur Herstellung eines Schrames an der Sohle und auch nur bei angenähert söhliger Lagerung benutzt werden. – Eine zweite Gruppe stoßender Maschinen, die sich in Deutschland immer mehr Verbreitung zu verschaffen beginnt, sind stoßende Bohrmaschinen beliebiger Bauart, die an einer Spannsäule so befestigt werden, daß mit ihnen bequem eine Schwenkbewegung ausgeführt werden kann. Stellt man (Fig. 1) die Spannsäule S senkrecht zwischen das Hangende und Liegende, so kann man mit der Bohrmaschine M einen Schram in der Schichtenebene führen. Da sich die Bohrmaschine an der Spannsäule in jeder beliebigen Höhenlage befestigen läßt, so kann auch der Schram in jeder gewünschten Höhe vor Ort geführt werden. Bei entsprechender Schwenkeinrichtung kann man mit der Bohrmaschine auch einen Schlitz führen. Von den Einrichtungen[793] für die Schwenkbewegung ist hier diejenige von Sirtaine wegen ihrer Einfachheit wiedergegeben. Weit verbreitet ist auch die Schwenkvorrichtung von Eisenbeis, die zu gleicher Zeit auch die Schlitzbewegung der Maschine gestattet. Die Einrichtung von Sirtaine besteht aus einer Schnecke ohne Ende T, welche an einem entsprechend langen Arme verlagert ist. Letzterer wird durch Anziehen einer Preßschraube mit der Spannsäule beim Schrämen fest verbunden. Der gezahnte Sektor U, welcher um die Spannsäule mittels der Schnecke ohne Ende gedreht werden kann, trägt einen Arm E mit Einsatz, in dem das Bett der Bohrmaschine befestigt wird. Der Arbeiter hat nach dem Anlassen der Bohrmaschine mit der einen Hand die Kurbel für die Schwenkbewegung k, mit der andern Hand die Kurbel für die Vorwärtsbewegung der Bohrmaschine k1 zu bedienen. Der Drehung des Sektors um den Bogen a b c entspricht eine Bewegung der Meißelschneide auf dem Bogen A B C. Auch diese Maschinen gestatten von einer Aufstellung aus die Führung eines Schrames von etwa 1,8 m Breite. Statt des einfachen Meißels oder des Kreuzmeißels wird jetzt häufig eine mehrschneidige Schrämkrone, z.B. diejenige von Sorg, verwendet. Es wird ein Stahlrohr an dem einen Ende mehrfach eingeschlitzt, die einzelnen Lappen werden nach außen gebogen und als Meißel geschärft. In die Mitte wird ein weiterer Meißel zentrisch eingesetzt.

Falls die unterschrämte Kohle später hereingeschossen werden soll, können diese Bohrmaschinen auch zum Bohren der Sprenglöcher verwendet werden. Auf einzelnen Gruben Westfalens sind bereits 60 derartige Maschinen im Betrieb.

Neben den Säulenbohrmaschinen werden für die Herstellung des Schrames kleine leichte Bohrmaschinen von nur etwa 10–15 kg Gewicht empfohlen, welche von dem Arbeiter aus freier Hand geführt werden. Die Spannsäule kommt ganz in Wegfall und die Vorbereitungen zum Schrämen nehmen fast gar keine Zeit in Anspruch. Bei den Schrämmaschinen kann die Einrichtung für das Umsetzen des Meißels fortfallen. Man stellt je nach der Gesteinsbeschaffenheit die Schneide des Meißels entweder parallel oder senkrecht zur Schichtung und beläßt sie während der Arbeit in dieser Stellung. Diese leichten Maschinen sind vielfach als Hammerbohrmaschinen gebaut, d.h. Kolben und Bohrer sind getrennt, der Meißel ruht beständig am Gestein und der Kolben führt die Schläge auf dessen rückwärtiges Ende. Mit diesen Maschinen läßt sich der Schram ebenfalls in beliebiger Höhe führen, auch kann mit ihnen geschlitzt werden.

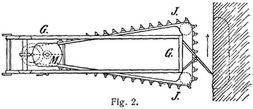

Zum Ortsbetrieb sehr geeignet und namentlich in den Vereinigten Staaten von Nordamerika vielfach im Gebrauch sind Schrämkettenmaschinen folgender Bauart. In einem festen Maschinengestell G (Fig. 2) ist ein verschiebbarer Rahmen J verlagert, in diesem sind drei Scheiben eingebaut, über welche eine mit Schneidmessern besetzte Kette ohne Ende geführt ist. Ein Elektromotor M setzt die rückwärtige Scheibe in Umdrehung und bewegt damit die Kette. Außerdem bewirkt der Elektromotor auch das Vorrücken und, nachdem der Schnitt ausgeführt ist, durch Einrücken einer Kupplung auch das Zurückziehen des Kettenrahmens. Diese Maschinen ruhen auf der Streckensohle und schneiden einen Schram von 1,3 m Breite bei 1,7 m Tiefe und 100 mm Höhe, das sind also 2,2 qm Schramfläche in 3–4 Minuten. Das Zurückziehen des Kettenrahmens und das Zurseiterücken für einen neuen Schnitt erfordert ebenfalls etwa 4 Minuten. Die Maschinen haben ein Gewicht von 1700 kg. Zur Beförderung vor einen andern Ortsbetrieb werden sie auf niedrige Wagen verladen.

Für deutsche Verhältnisse kommen von den beschriebenen Systemen namentlich die schwenkbaren Säulenbohrmaschinen und zum Teil die leichten Handschrämmaschinen in Frage.

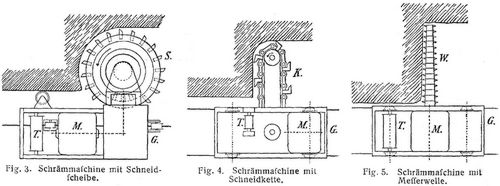

Die in den Abbauen zur Führung eines langen Schrames verwendeten Maschinen (Fig. 3 bis 5) bestehen im allgemeinen aus einem niedrigen Wagen G, der auf einem Gleise langsam am Abbaustoße entlang durch Aufwinden einer festgelegten Kette auf eine Kettentrommel T fortbewegt wird. Die Maschinen leisten zum Teil in einer zehnstündigen Schicht bei einer Schramtiefe bis zu 1,7 m über 100 m Schramlänge, brauchen dann jedoch einen Motor M von 30–40 PS. und können zweckmäßigerweise nur elektrisch angetrieben werden. Da der Raum bis an den[794] Abbaustoß ausgebaut sein muß, so arbeitet man derart, daß Unterzüge parallel zum Stoße verlegt und unterstempelt werden, dort, wo die Maschine arbeitet, werden diese Stempel entfernt, und nachdem die Maschine den Schram geführt hat, wieder gestellt. Die eisernen Stempel von Sommer (vgl. Bd. 4, S. 634) dürften sich für diese Zwecke ganz besonders gut eignen, da sie sehr leicht entfernt und wieder aufgeteilt werden können. Die Maschinen wiegen etwa 1000–2000 kg, nach ihrer ganzen Bauart kann der Schram nur an der Sohle oder doch nahe der Sohle geführt werden.

Es sind drei Arten solcher Schrämmaschinen für den Abbaubetrieb zu unterscheiden, je nachdem das Werkzeug eine Schneidscheibe (S in Fig. 3), eine Schneidkette (K in Fig. 4) oder eine Messerwelle (W in Fig. 5) ist. Schrämscheibe und Schrämkette laufen langsam, sie machen etwa neun Umläufe in der Minute, die Uebersetzung zwischen Elektromotor und Werkzeug muß also eine mehrfache sein. Dagegen arbeiten die Messerwellen am zweckmäßigsten mit einer hohen Umlaufszahl, der Motor kann unmittelbar auf die Verlängerung der Messerwelle gesetzt werden. Die Kettenmaschinen sind wegen der vielen sich abnutzenden Teile weniger zweckmäßig. Von den Maschinen mit Schneidscheibe oder Messerwelle haben die letzteren den weiteren erheblichen Vorteil, daß das Werkzeug sehr schmal ist, während die Schneidscheibe einschließlich der eingesetzten Schneidmesser etwa 2 m Durchmesser hat. Wenn aus der Oberbank unterschrämte Kohle nachbricht, so ist bei der Schneidscheibenmaschine viel eher ein Festklemmen des Werkzeuges zu befürchten als bei der Messerwellenmaschine. – Ferner kann bei unregelmäßiger Lagerung, wenn die Lage der Schramschicht sich durch kleine Verdrückungen ändert, die Messerwellenmaschine den dadurch bedingten Richtungsänderungen des Schrames leichter folgen als die Schneidscheibenmaschine. – Trotzdem werden zurzeit in Deutschland die Versuche mit Schrämmaschinen am langen Abbaustoße fast ausschließlich mit Schneidscheibenmaschinen gemacht.

Der Beginn der Arbeit mit diesen Maschinen gestaltet sich an einer Ecke des Abbaufloßes, z.B. von einer Strecke aus, am einfachsten, soll eine Maschine dagegen aus besonderen Gründen mitten am Abbaustoße ihre Arbeit beginnen, so muß das betreffende Werkzeug entweder schwenkbar eingerichtet sein oder man läßt die Maschine auf einem schräg gegen den Abbaustoß gelegten Gleise anfahren oder man rückt endlich die Maschine in senkrechter Richtung allmählich gegen den Abbaustoß vor, bis sich das Werkzeug zur vollen Schramtiefe eingeschnitten hat.

Literatur: Ackermann, A.S. E., Coal cutting by machinery in Amerika, London 1902; Walker, Sidney, F., Coal cutting by machinery in the United Kingdom, London 1902; Treptow, E., Grundzüge der Bergbaukunde u.s.w., 4. Aufl., Wien und Leipzig 1907, S. 86–101, kurze Zusammenstellung mit weiteren Literaturangaben.

Treptow.

http://www.zeno.org/Lueger-1904.