- Molkerei

Molkerei. Hierunter versteht man alle Einrichtungen und Verfahren, um die Milch zu gewinnen und zu verwerten. Nach dem späteren Verwendungszweck kann man die Milchverarbeitung in die Süßmilchverwertung, die Rahmgewinnung und Butterfabrikation, und die Käsebereitung einteilen.

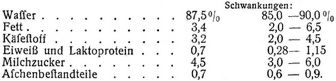

Das erste Erfordernis für jede spätere Milchverwertung ist, daß die Milch nach dem Melken, das im Freien oder im Stall von Hand geschieht (Melkmaschinen haben sich bisher nicht bewährt), von allen Verunreinigungen befreit wird. Diesem Zweck dienen die Milchfilter oder Seiher, auf deren große Bedeutung für die Haltbarkeit der Milch besonders hingewiesen wird. Sie bestehen gewöhnlich aus einem Blechtrichter, dessen Boden durch ein oder mehrere feine Drahtgeflechtsiebe mit oder ohne Watteeinlage oder Leinwand gebildet wird (s. Fig. 1). Milchfilter mit wagerechten Sieben versetzen sich rasch und bedürfen der öfteren Reinigung, um sie betriebsfähig zu erhalten. Weniger der Gefahr des Versetzens ausgesetzt sind die Milchfilter, bei denen die Milch durch senkrecht stehende Siebe und Filtrierplatten hindurchgeleitet wird, die in einer drehbaren Trommel angeordnet sind. Zur Reinigung läßt man in umgekehrter Richtung Wasser hindurchfließen. Um die Menge der erhaltenen Milch genau festzustellen, bedient man sich besonderer Milchwagen, da die Gewichtsbestimmung genauer ist als das Messen in Hohlgefäßen, bei dem der Schaum in Abrechnung zu bringen und die Temperatur der Milch zu berücksichtigen ist.

[468] Milchprüfung. Wenigstens in gewissen Zeitabschnitten ist die Milch sodann einer Prüfung zu unterziehen. Die Zusammensetzung der Kuhmilch ist keine konstante. Sie verändert sich während der Laktationsperiode der einzelnen Kuh; sie schwankt auch sonst, je nach Fütterung, äußeren Einflüssen, Rasse und innerhalb derselben bei den Einzelindividuen.

Nach [1] ist der mittlere Gehalt der Kuhmilch folgender:

Das spez. Gew. der Milch schwankt zwischen 1,028 und 1,034; nimmt man diejenige der Niederungsrassen aus, so kann man die Grenzen mit 1,030 und 1,034 festsetzen, und in den meisten Städten besteht die Vorschrift, daß das spez. Gew. nicht unter 1,029 und nicht über 1,033 betragen soll.

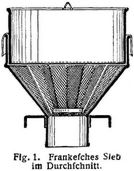

Vor Ausführung einer Milchprüfung ist gründlichste Mischung der Milch, Entnahme einer richtigen Durchschnittsprobe aus der Mitte der Milchmasse und hierauf sofortige Ausführung der Milchprüfung notwendig. Handelt es sich darum, zu untersuchen, ob die Milch frisch und im Säuerungsprozeß noch nicht zu weit vorangeschritten ist, so versetzt man sie in einem Probiergläschen mit der gleichen Menge 68% Alkohols. Scheidet sich Käsestoff in Flocken aus, so ist die Milch nicht mehr frisch; dasselbe ist der Fall, wenn die Milch überhaupt beim Kochen gerinnt. Häufig wird bei Milchprüfungen das spezifische Gewicht der Milch als Maßstab angelegt, besonders wenn es sich um Ermittlung des Wasserzusatzes handelt. Man senkt dabei in die 15° C. warme Milch ein sogenanntes Laktodensimeter langsam ein, bis es frei schwimmt und die Milch überströmt, und liest an der Skala ab. Fig. 2 veranschaulicht ein Laktodensimeter mit Thermometer von E. Ahlborn in Hildesheim. Wird weniger als 1,029 abgelesen, so ist die Milch verwässert. Bei niedererer Temperatur als 15° C. ist eine Umrechnung mittels Tabellen nötig; wichtig ist, ausschließlich ein amtlich geprüftes Instrument zu benutzen. Zur Ermittlung etwaigen Zusatzes von abgerahmter Milch genügt die Ermittlung des spezifischen Gewichts allein nicht, sondern hier muß noch der Prozentfettgehalt untersucht werden, da er bei der Entrahmung in weit stärkerem Verhältnis abnimmt als das spezifische Gewicht wächst. Hat man beides ermittelt, so kann man hieraus unter Anwendung der Fleischmannschen Formeln (Tabelle bei Robert Henning in Tapiau) leicht den Prozenttrockensubstanz- und Fettgehalt berechnen. Zur direkten Ermittlung des Prozentgehaltes an Fett, dem wertvollsten Milchbestandteil, benutzt man verschiedene Apparate. Das Cremometer (Fig. 3) ist ein 4 cm weites Standglas mit Skala für 0–20 ccm (von oben nach unten eingeteilt), der Nullpunkt entspricht einer Füllung mit 100 ccm. Man läßt die Milch 12 bis 24 Stunden stehen und liest die Rahmprozente ab (10–14%). Nun ist aber Rahm nicht identisch mit Fett; er kann ebensogut 14 wie 20% Fett enthalten. Aus dem Rahmvolumen kann also kein sicherer Schluß auf den Prozentfettgehalt gezogen werden, und zwar um so weniger, da das einemal der Rahm voluminöser, lockerer abgeschieden wird als das andremal; das Cremometer ist also für die Fettbestimmung fast wertlos. Ebensowenig ist auch Fjörds Kontrolleapparat, bei welchem der Rahm durch Zentrifugieren gewonnen wird, brauchbar, dasselbe gilt von allen optischen Milchprüfern. Bei dem Fettbestimmungsapparat von Soxhlet werden 200 ccm Milch mit Kalilauge von bestimmter Konzentration geschüttelt, um die Fettkügelchen der Milch aufzulösen, ohne daß Verseifung eintritt, hierauf wird Aether zugegeben. Durch längeres Schütteln geht das Fett in den spezifisch leichteren Aether über. Man ermittelt dann mittels Aräometers das spezifische Gewicht der Aetherfettlösung und hieraus den Fettgehalt der ursprünglichen Milch. Wo es sich wie in Sammelmolkereien um regelmäßige sehr zahlreiche Milchprüfungen handelt, empfiehlt sich die Verwendung des de Lavalschen Laktokrits. Derselbe besteht in der Ausführung des Bergedorfer Eisenwerks aus einer konvexen Scheibe zur Aufnahme der in Untersuchungsröhren (Prüfer) gefüllten Milchproben; letztere werden mit ca. 95% Milchsäure und ca. 5% Schwefelsäure zur Auflösung des Käsestoffes versetzt und 7–8 Minuten in ein heißes Wasserbad gestellt. Die Scheibe wird von Hand oder durch einen Motor, auf einer vertikalen Welle sitzend, 3–4 Minuten lang in rasche Umdrehung (4000–7000 Touren pro Minute) versetzt, wobei sich das durch die zugemischten Säuren unverändert gebliebene Fett absondert. Die Prüfer werden dann herausgenommen und der Fettgehalt in Gewichtsprozenten an der abgeschiedenen Fettfäule abgelesen. Fig. 4 zeigt einen Acid-Butyrometer, bei dem 2–24 Milchproben auf einmal untersucht werden können. Dieser besteht aus einem flachkegeligen Blechgefäß, auf dessen Boden die zur Aufnahme der Butyrometergläser dienenden Klammern (bis zu 36) sitzen. Von andern ähnlichen Apparaten sei noch der verbesserte Babcocksche genannt, den E. Ahlborn in Hildesheim anfertigt. Die Ermittlung des stickstoffhaltigen Käsestoffs und des Albumins, des Gehalts an Milchzucker und weitere chemische und bakteriologische Prüfungen der Milch mögen in [2] nachgesehen werden.

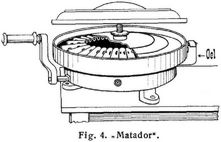

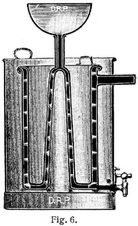

[469] Die meiste Milch unterliegt vor ihrem Verbrauch einige Zeit der Aufbewahrung, dem Transport oder einer besonderen Zubereitung. Bleibt die frische Milch ruhig stehen, so rahmt sie auf (s. weiter unten) und verdirbt mit der Zeit durch die Wirkung der in sie gelangenden Milchsäurebazillen. Man hat gefunden, daß bei der Temperatur bis zu 10° C. die Entwicklung, der Milchsäurebazillen, also auch das Gerinnen der Milch, ganz unterbleibt und daß sie auch bis zu 15° C. nur schwache Fortschritte macht. Will man also die Milch süß erhalten, so muß ihre Temperatur eventuell durch künstliche Kühlung innerhalb der gedachten Grenzen bleiben. Zur künstlichen Kühlung kann man die Milch in fließendes, nicht über 8° C. warmes Wasser oder in Eiswasser stellen; da solches aber nicht immer zur Verfügung steht, so verwendet man sogenannte Milchkühler. Der Gegenstrommilchkühler von E. Ahlborn in Hildesheim (vgl. Fig. 5) hat eine Anzahl von außen verzinnten Kupferröhren in einem Rahmen so angeordnet, daß das von einer Wasserleitung oder einem hochgestellten Gefäß aus zugeführte Kühlwasser durch den Hahn D eintritt, das Röhrensystem B durchfließt, bei E wieder austritt. Währenddessen wird die Milch durch den Hahn des Gefäßes A in eine verzinnte Rinne abgelaufen, welche am Boden mit seinen Oeffnungen versehen ist, so daß sie in dünner Schicht auf der Außenseite des Röhrensystems zur Verteilung kommt und auf dieser nach abwärts in den Behälter C gelangt. Bei der großen Oberfläche gibt die Milch ihre Wärme entsprechend den Temperaturdifferenzen zwischen Milch und Kühlwasser an letzteres rasch ab. Ferner ist zu erwähnen der Milchkühler von W. Schmidt in Bretten. Bei demselben ist ein aus einem Stück Kupfer eigenartig geformtes Kupferrohr rings spiralig um einen Blechmantel gelötet und gut verzinnt. Die Milch wird in das am Fuße durchbrochene Verteilungsbecken gegeben, rieselt in dünner Schicht über die große Kühlfläche, sammelt sich im Auffangbecken und fließt von da in die Transportkanne. Das Kühlwasser steigt im Rohr nach oben und wird durch ein im Innern des Zylinders nach abwärts führendes Rohr abgeleitet. In letzterer Zeit hat besonders Helm in Berlin auf die Zweckmäßigkeit der raschen und tiefen Abkühlung der Milch hingewiesen, und durch seine Tiefkühlung beachtenswerte Resultate erzielt [5]. Fig. 6 zeigt den Durchschnitt eines Tiefkühlers von Paul Funke in Berlin. Ebenso wird die Milch längere Zeit vor der Zersetzung geschützt durch Erhitzen, indem auch hierbei die in ihr enthaltenen Fermente getötet oder doch wenigstens in ihrem Wachstum gehemmt werden. Hierbei verwendet man die sogenannten Pasteurisierapparate, die teils nach dem Prinzip der Milchkühler, teils nach andrer Art gebaut sind. Setzt man in diesen die Milch 30 Minuten einer Wärme von 68–70° oder 15 Minuten von 75–80° oder 5 Minuten von 95–100° aus, so werden alle im Wachsen begriffenen Pilzzellen, nicht aber deren Sporen vernichtet. Die so pasteurisierte Milch muß daher rasch abgekühlt und kühl gehalten werden. Um auch die Sporen zu vernichten, muß man die Milch viel stärker erhitzen – sterilisieren –, wobei sie dann leicht den Kochgeschmack annimmt und für viele Zwecke unbrauchbar wird. Wichtig für eine gute Frischmilchverwertung sind ferner die Transportkannen, da. die Milch auf längeren Transporten sehr leicht leidet. Näheres hierüber s. die unten angegebenen Literaturstellen.

Rahmgewinnung. Zur Gewinnung des Milchfettes, hauptsächlich zum Zweck späterer Verbutterung, wird die Milch entrahmt. Man unterscheidet natürliche und künstliche Entrahmung. Bei der ersteren benutzt man den Unterschied im spezifischen Gewicht der Fettkügelchen der Milch und des Milchserums, wodurch dieselben bei ruhigem Stehenlassen der Milch von selbst aufsteigen; die letztere kommt zustande unter Anwendung der Zentrifugalkraft mittels Milchzentrifugen oder Separatoren.

Während einige Bestandteile der Milch, wie der Milchzucker, in derselben gelöst sind, andre in gequollenem Zustand (Käsestoff) sich vorfinden, ist das Milchfett in Form von kleinen Fettkügelchen von 0,001–0,010 mm Durchmesser in der Masse suspendiert; dasselbe hat bei 37° ein spez. Gew. von 0,911–0,913. Bei der natürlichen Aufrahmung läßt man die frische Milch, deren spez. Gew. zwischen 1,028 und 1,033 liegt, in geeigneten Gefäßen ruhig stehen; dann steigen entsprechend dem Unterschied im spezifischen Gewicht zuerst die großen, dann die mittleren und endlich auch ein Teil der kleinen Fettkügelchen an die Oberfläche. Auf ihrem Wege umkleiden sie sich durch Oberflächenanziehung mit einer dünnen Milchserumschicht, wodurch, wie auch durch die Reibung, das Aufsteigen verlangsamt wird und zugleich Serum in den sich abscheidenden Rahm gelangt. Je kleiner die Fettkügelchen sind, desto mehr werden sie durch die Serumhülle am Aufsteigen verhindert; es bleiben also die kleinsten Fettkügelchen, soweit sie nicht mechanisch durch die großen nach aufwärts gerissen werden, in der unter der Rahmschicht schließlich verbleibenden Magermilch zurück. Hauptsache ist nun bei jedem Aufrahmverfahren möglichst vollständige Gewinnung des Milchfettes in Form von Rahm, jedoch ehe unter dem Einfluß der Milchbakterien eine Milchsäuregärung eingetreten ist. Befördert wird die Aufrahmung durch sofortiges Aufstellen der frischen Milch in passenden Gefäßen und[470] rasches Abkühlen auf die dauernd einzuhaltende Abrahmtemperatur zur Verhütung der Säuerung, ferner durch niedere Milchfäule in genügend weiten Gefäßen. Eine Verzögerung erleidet die Aufrahmung durch allmähliche Abkühlung, wechselnde Temperatur, Erschütterung der Milch vor und während des Aufrahmens, hohe Milchfäule bei relativ hoher Temperatur und enge Aufrahmgefäße. Dem Sauerwerden der Milch, wodurch infolge des Gerinnens des Käsestoffs eine weitere Aufrahmung unmöglich würde, begegnet man durch Abkühlen eventuell in besonderen Kühlern und Einhaltung der Temperatur von 5–8°C. oder wenigstens auf unter 12° C; auch läßt sich die Milch auf einige Tage bezw. auf längere Zeit haltbar machen durch Pasteurisieren oder Sterilisieren. Diese allgemeinen Grundsätze setzen ein geeignetes Aufrahmlokal voraus. Dasselbe soll entfernt von Ställen und Düngerstätten, womöglich nördlich gelegen, hell, leicht zu lüften, heizbar und geräumig sein. Asphaltboden mit Ablauf, Fliegenfenster, Anstrich der Wände und Decken mit Porzellanemailfarbe erleichtern die Reinhaltung; die Größe richtet sich nach Milchmenge, Aufrahmezeit und -verfahren, sie beträgt pro Kuh 0,2–1 qm Grundfläche, die Höhe wird mit 4,5–5,5 m eingehalten. Die Gefäße, in welchen die Milch aufgeteilt wird, werden am bellen aus stark verzinntem Eisenblech hergestellt; sie sind haltbar, leicht zu reinigen und erleichtern die Abkühlung, was von hölzernen, tönernen oder schwachen Weißblechsatten nicht gesagt werden kann. – Ausführliches über Aufrahmverfahren in [1]–[3].

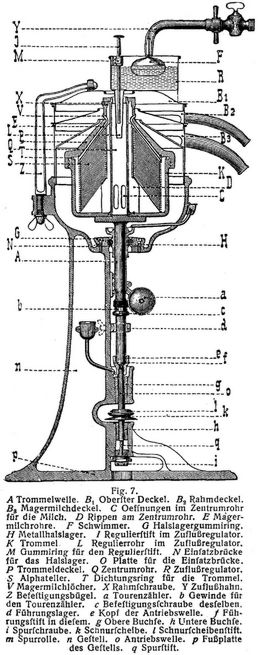

In wesentlich kürzerer Zeit und in weit ausgiebigerem Maße läßt sich der Rahm mit Hilfe der Milchzentrifugen oder Separatoren gewinnen, die zurzeit einen seht hohen Grad der Vervollkommnung erreicht haben und in allen Größen geliefert werden, so daß sie nicht nur dort, wo es sich um die Gewinnung des Rahms von großen Milchmengen handelt, sondern auch in kleineren Molkereien ausgedehnteste Verwendung finden. Bei dem Verfahren verwendet man zur Scheidung der leichteren Fetteilchen vom schwereren Milchserum die Milchzentrifugen oder Separatoren. In denselben wird das Milchserum (die Magermilch) infolge der Zentrifugalkraft gegen die äußere Wand der Schleudertrommel gepreßt, während die Fetteilchen sich nach einwärts zu einem Rahmzylinder gruppieren. Die Abscheidung von Rahm und Magermilch erfolgt entweder durch angestellte Schälröhrchen, oder es wird beiderlei Material durch weiter zufließende Vollmilch gesondert verdrängt. In beiden Fällen arbeiten die Maschinen kontinuierlich, d.h. es fließt ständig Vollmilch zu und Rahm und Magermilch in besonderen Röhren ab. Auf diese Weise gelangt man nicht allein zu großer Leistung in kurzer Zeit, sondern auch zu vollständigerer Entrahmung und erhält Rahm und Magermilch, von allen Schmutzteilen frei, in völlig süßem Zustand. Die geeignete Temperatur der zu entrahmenden Milch beträgt 25–30° C; ist sie niederer, so ist ein Vorwärmer angezeigt. – Der Bau und die Arbeitsweise einer der verbreitetsten Milchzentrifugen, des Bergedorfer Alpha-A.-Separators, ergibt sich aus Fig. 7. Die Milch fließt durch das Rohr Y in das Gefäß R, von wo aus durch den Schwimmer F und den Regulierstift I M der gleichmäßige Abfluß in die Stahltrommel K ermöglicht wird. Bei den »Pump«-Separatoren wird die Milch der Trommel durch eine Pumpe zugeführt, deren Leistung von dem Gang der Zentrifuge abhängig ist. Bei rascher Rotation derselben wird die bei C austretende Milch gegen die Wandung der Trommel und zwischen trichterartig geformte Blecheinsätze S getrieben, wo durch die Zentrifugalkraft eine Zerlegung der Milch in der Weise stattfindet, daß das spezifisch schwerere Milchserum, gegen die Wand und bei V durch kleine Oeffnungen ausgetrieben, als Magermilch in einem Rohre bei B2 abfließt, während die spezifisch leichteren Fetteilchen außerhalb des Zentrumrohrs Q nach aufwärts getrieben durch die Rahmschraube X als Rahm in dem zweiten Rohre B3 abfließen. Die Trommel besteht aus dem Teil K, auf welchem der Deckel P unter Benutzung eines Dichtungsringes T aufgeschraubt[471] ist; die Tellerchen S zerlegen bei ihrem geringen Abstand voneinander die Milch in einzelne Schichten, wodurch die Entrahmung erleichtert wird (von Bechtolsheim). Die Trommel selbst sitzt auf der Trommelwelle A, deren Umdrehungen (ca. 5600 und mehr in der Minute) durch einen mittels des Gewindes b angetriebenen Tourenzähler a registriert werden. Die Welle erhält ihren Antrieb von der Schnurscheibe k aus. Die Bestimmung der übrigen Teile ergibt sich ohne weiteres aus der Figur. Als Motor findet Verwendung der Göpel oder des gleichmäßigeren Ganges wegen der Elektromotor oder die Dampfmaschine; auch findet eine im Sockel der Milchzentrifuge befindliche Dampfturbine Verwendung. Die Formen der Einsatzteller und die Ausbildung des Antriebes sowie der Aufhängung der Trommel sind sehr mannigfach. Näheres hierüber vgl. die unten angegebenen Literaturstellen. Der Zweck der Einsätze ist der, die Milch in möglichst dünne Schichten zu zerlegen, um die Wege zu verkürzen, welche die schwereren und leichteren Teile nehmen. Denselben Zweck streben die »Tubular«-Separatoren dadurch an, daß der ohne Einsatz gebauten Trommel ein kleiner Durchmesser bei verhältnismäßig sehr großer Längsabmessung gegeben wird. Wichtig ist es, daß die Tellereinsätze leicht gereinigt werden können.

Die Aufhängung der Trommel muß eine nachgiebige sein, damit die Welle sich in der Schwerachse des Systems einstellen kann. Anderseits darf aber auch ein zu langes Hin- und Herpendeln der Trommel nicht eintreten. Zur Erzielung der notwendigen hohen Uebersetzung vom Antrieb auf die Trommel dienen Zahnrad- oder Schnurgetriebe in sehr verschiedenen Ausführungsformen.

Die Leistungen der Separatoren schwanken zwischen 25 und 2500 l pro Stunde bei einem Preise von 80–1700 ℳ. Ueber den Kraftbedarf s. [4]. Leistungsfähige Milchzentrifugen sind zu beziehen von E. Ahlborn in Hildesheim, Dierks & Möllmann in Osnabrück, Josef Meys in Hennef a. d. Sieg, Heinrich Lanz in Mannheim, C. Allendorf in Gößnitz, Bergedorfer Eisenwerk in Bergedorf, Eisenwerk Hannover, Hollasche Carlshütte in Rendsburg und vielen andern.

Die Milchzentrifugen besitzen in der Rahmschraube eine einfache Vorrichtung zur Regulierung der Rahmmenge, so daß mehr oder weniger konzentrierter Rahm gewonnen werden kann. Die Entrahmung kann so weit getrieben werden, daß in der Magermilch nur 0,10–0,05% und weniger Fett verbleiben; gewöhnlich erhält man eine solche mit im Mittel 0,2% Fett, so daß der Ausrahmungsgrad 90–96% beträgt. Die Kosten der Entrahmung rechnet Gieseler

bei 100 kg pro Tag mit 37–60

. pro 100 kg Milch.

. pro 100 kg Milch.bei 200 kg pro Tag mit 22–35

. pro 100 kg Milch.

. pro 100 kg Milch.bei 300 kg pro Tag mit 17–30

. pro 100 kg Milch.

. pro 100 kg Milch.

Butterfabrikation. Der durch die Zentrifuge gewonnene Rahm wird zum größten Teil verbuttert. Die Fettkügelchen der Milch oder des Rahms befinden sich bei der für die Verarbeitung beider auf Butter gewöhnlich eingehaltenen Temperatur in unterkühltem Zustande, so daß eine anhaltende Erschütterung ihre Ausscheidung in fester Form als Butter zur Folge hat. Diese Erschütterung erfährt die Masse im Butterfaß durch die Schläger oder durch Anschlagen an die Wandungen. Zur raschen Vereinigung der Butterkügelchen in nicht zu weichem oder hartem Zustand ist die Einhaltung passender Temperatur sehr wichtig, und dieselbe wird bei gesäuerter Milch mit 17–18° C, bei gesäuertem Rahm mit 15–16° C, bei süßem Rahm mit 11–14° C. eingehalten. Man muß hier ab- und zugeben, je nach der Konsistenz des Fettes, und diese wieder ist abhängig von der Fütterung der Tiere sowie von der äußeren Temperatur. Relativ hohe Temperatur beschleunigt den Butterungsprozeß, aber die Butter wird schmierig, verliert an Wohlgeschmack und Haltbarkeit; zu niedere Temperatur verzögert die Butterung, erschwert den gegenseitigen Anschluß der Butterteilchen, vermindert die Ausbeute, auch wird die Butter trocken und krümelig. Ein Ansäuern des Materials beschleunigt das Buttern; am besten wird dasselbe eingeleitet durch Zugabe eines kleinen Quantums von 1 Tag altem reinem Rahm, aus welchem seine, wohlschmeckende Butter gewonnen wurde. Wirksam sind in diesem Fall die in der Masse enthaltenen Bakterien.

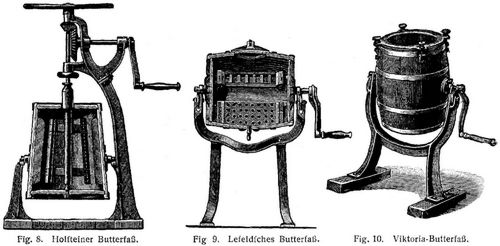

Das Buttern geschieht in den Butterfässern. Man unterscheidet Stoß-, Schlag-, Roll- und Schaukelbutterfässer. Das Stoßbutterfaß, auf ein Drittel bis zur Hälfte gefüllt, dient noch vielfach zum Buttern kleiner Rahmmengen, erfordert aber mehr Arbeit als das Schlagbutterfaß. Letzteres ist mit horizontaler oder vertikaler Welle mit durchbrochenen Schlägern versehen und sehr verbreitet. Bei horizontaler Welle sind die Lager schwer dicht zu halten, auch findet leicht ein Verschmieren der Butter statt. Von den Schlagbutterfässern mit vertikaler Welle ist am beliebtesten das Holsteiner Butterfaß für Handbetrieb (P. Behrens in Magdeburg, Fig. 8), eventuell auch für Kraftbetrieb geeignet. Das Faß besteht aus Eichenholz, der zweiteilige Deckel ist leicht abzunehmen, die Welle sitzt unten in einer eisernen Pfanne des Bodens, mit dem Triebwerk ist sie oben verkuppelt, so daß die Welle mit den Schlägern leicht herauszunehmen ist. Die große Oeffnung des Fasses erleichtert das Einfüllen, die Reinigung und Lüftung und, da das Faß gekippt werden kann, auch die Entleerung. Der Gang ist leicht, die Wirkung der Schläger sehr gut, die Butterungszeit kurz. Von Rollbutterfässern zeichnet sich durch sehr leichten Gang das Lefeldsche (P. Behrens in Magdeburg) aus (Fig. 9). Ganz ohne Schläger gefertigt ist das Viktoriabutterfaß (vom Bergedorfer Eisenwerk, Fig. 10), bei dem die Butterung durch das heftige Aufschlagen der herabstürzenden Masse auf die Bodenflächen zustande kommt. Es eignet sich für mittlere Betriebe, ist, da der Deckel in der ganzen Faßweite abgenommen wird, sehr leicht zu füllen und zu entleeren, ebenso zu reinigen und zu lüften. Bei der Füllung auf ein Drittel bis zur Hälfte geht die Butterung sehr rasch und vollständig vor sich. Bei dem amerikanischen Schaukelbutterfaß von Davis kommt die Butterung zustande durch den Anprall der Masse an die Wandungen des Kastens. Der Betrieb ist ein sehr leichter, auch der Spielraum in der Füllung ein großer. Die Baltic-Separator-Gesellschaft[472] befestigt die Verbutterungstrommel auf dem Deckel oder dem Hals der Zentrifugentrommel und ermöglicht auf diese Weise ein direktes Verbuttern des gewonnenen Rahms. Um den Rahm dabei auf die erforderliche Temperatur zu bringen, ist die Buttertrommel mit einem Heizmantel versehen. Eine ähnliche Einrichtung wird auch von dem Bergedorfer Eisenwerk hergestellt. Beobachtung der richtigen Füllung und Tourenzahl ist notwendig, Langsam sollen sich Faß oder Schläger bewegen bei Butterung ungesäuerter Milch, rascher bei geläuertem Rahm, noch schneller bei süßem Rahm und am raschesten bei süßer Milch. Die Butterungszeit berechnet sich bei angesäuertem Rahm mit ca. 30, bei süßem mit ca. 40 Minuten. Der Ausbutterungsgrad beträgt 90–97%.

Man erhält von 100 kg Milch annähernd so viel Butter, als die Milch Prozente Fett enthält. Ist der Fettgehalt der Milch z.B. 3,4%, so erhält man von 100 kg Milch ca. 16 kg Rahm und daraus 3,4 kg Butter; gewöhnlich rechnet man auf durchschnittlich 30 kg Milch 1 kg Butter.

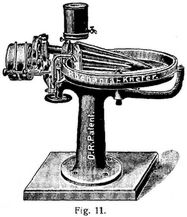

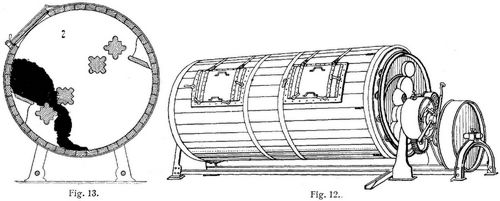

Die im Butterfaß in der Größe von Erbsen oder Nüssen ausgeschiedene Butter muß zu einer kompakten Masse zusammengearbeitet werden, welche frei von Buttermilch ist, da diese sich rasch zersetzen und die Butter verderben würde. Zu diesem Zweck wird die Butter geknetet. Man bedient sich dazu eines glattgehobelten Buchenbrettes, welches nach der Mitte zu vertieft und mit einer Rinne versehen ist, des sogenannten Butterknetbrettes. Das Brett wird mit Gefälle aufgestellt, die mit einem Haarsieb dem Butterfaß entnommene, zuvor mit kaltem Wasser abgespülte Butter aufgelegt und nun mit dem kannelierten, einen doppelten Konus darstellenden nassen Knetholze in schonender Weise so lange bearbeitet, bis alle Buttermilch abgeflossen ist. Für größere Quantitäten werden Butterknetmaschinen (Hand- und Kraftbetrieb) verwendet, Fig. 11 zeigt eine solche von Jos. Meys & Co. in Hennef a. d. Sieg. Derartige Maschinen liefern auch E. Ahlborn in Hildesheim, die Maschinenfabrik Bergedorf und andre, auf deren Kataloge wir verweisen. Preise für Handbetrieb 100–140 ℳ., für Kraftbetrieb 190–250 ℳ. Für große Leistungen verwendet man auch kombinierte Butter- und Knetmaschinen. Sie bestehen aus um ihre Längsachse drehbaren Fässern, die einen Durchmesser bis zu 1,25 und eine Länge bis zu 3 m haben. Das Buttern geschieht durch einfaches Drehen des Fasses. Die Knetwalzen, welche die ausgeschiedene Butter verdichten und zusammenbringen, bestehen bei den Maschinen von Bestmann&Co in[473] Neumünster und denen der Flensburger Maschinenfabrik in Flensburg (Fig. 12 und 13) aus zwei im Innern des Fasses parallel zur Achse vorgesehenen Walzenpaaren, die sich radial gegenüberstehen und bis dicht an den Umfang des Fasses reichen. Durch ein Wechselgetriebe wird für das Kneten ein langsamer und für das Buttern ein schneller Gang eingeschaltet Die Butter wird nicht partieweise, sondern in einen Ballen verarbeitet, der sich jedesmal zwischen den einzelnen Kneträdern aufrollt. Zum Reinigen werden die Knetwalzen herausgenommen. Zu diesem Zweck können sie in einem auf Schienen fahrbaren Gestell angeordnet sein.

Homogenisierungsmaschine (Emulsionsapparat) dient zur Anreicherung abgerahmter oder Magermilch mit tierischem Fett, wodurch das Milchfett ersetzt und die Herstellung besserer, fettreicherer Käse ermöglicht werden soll. Meist wird Rindertalg geschmolzen, wieder abgekühlt, durch Auspressen von Stearin und Palmitin befreit und das zurückbleibende Olein mit etwas Magermilch und einigen Eiern innig gemischt. Diese Masse wird unter langsamem Zufluß mit der Magermilch mittels eines Emulsionsapparats vermengt. Hierauf wird die mit Fett angereicherte Magermilch wie sonst üblich auf Käse verarbeitet. Im übrigen grenzt das Verfahren, sofern solche Käse nicht als Kunstkäse bezeichnet werden, nahe an Verfälschung. Neuerdings hat die Deutsche Homogenisierungsgesellschaft in Lübeck eine Maschine auf den Markt gebracht, die eine außerordentlich seine Verteilung der Fettbestandteile und innigste Vermischung mit den Wasserbestandteilen erreichen läßt Hierzu wird die zu homogenisierende Flüssigkeit (z, B. Milch) in eine Röhre gepreßt, in der sich ein drehbarer Achatkegel befindet. An der hinteren Seite desselben befindet sich ein Schaft, auf dessen Außenflächen Gewinderillen eingearbeitet sind, die mit der Rohrwand Kanäle bilden, durch welche die Flüssigkeit hindurch muß. Beim Durchpressen kommt nun der Achatkegel hierdurch in Rotation, wobei die zu homogenisierende Masse zermahlen und zerrieben wird, so daß ihre heterogenen Bestandteile sich so innig verbinden, daß sie nicht mehr voneinander getrennt werden können. Der Betriebsdruck beträgt 150 Atmosphären. Näheres ergeben die Kataloge der obigen Gesellschaft. – Vgl. a. Käsebereitung, Bd. 5, S. 280.

Literatur: [1] Kirchner, Handbuch der Milchwirtschaft, Berlin 1907. – [2] Fleischmann, Lehrbuch der Milchwirtschaft, Bremen 1901. – [3] Schäfer-Sieglin, Lehrbuch der Milchwirtschaft, Stuttgart 1903. – [4] Martiny, Vorprüfung neuer Molkereigeräte der Wanderausstellung in Danzig, Berlin 1904. – [5] Helm, Tiefkühlung, Berlin 1902.

Wrobel.

http://www.zeno.org/Lueger-1904.